1.本发明属于大豆蛋白粉制备技术领域,具体涉及一种脱腥大豆蛋白粉及其制备方法。

背景技术:

2.大豆是一种常见的豆类作物,种植范围广,经济价值高。大豆富含蛋白质,含量在40~50%之间,含有人体所需的9种必需氨基酸,组成合理,是植物蛋白中的优质蛋白。大豆蛋白持水性强,食用大豆蛋白能够有饱腹效果,对于体重管理人员来说是很好的代餐食品,而且具有降血脂、预防骨质疏松等功效。大豆蛋白比牛奶蛋白更容易消化吸收,是一种理想的食品来源。

3.大豆蛋白粉是一种常见的大豆产品,容易储存运输,用水冲调后即可饮用,食用方法简单。但是,大豆蛋白粉有三个常见问题:第一,大豆异黄酮等物质会让大豆蛋白粉有一定腥味,而且在生产过程中还会因为油脂氧化产生醛、醇、酮等物质,产生不良气味,有些消费人群不能接受;第二,大豆蛋白粉在冲调时非常容易结团,溶解过慢,溶解性差,影响大豆蛋白粉的品质和口感。

4.大豆蛋白粉的制备方法可以分为热加工和非热加工两种,由于热加工容易引起蛋白质发生聚集、变性和营养流失,故目前大多采用非热加工进行大豆蛋白粉的制备,具体包括水解、交联、高压、超声、脉冲电场、辐射等。这些常规的方法都不能解决前述腥味、溶解性差等问题。

5.目前,改善大豆蛋白粉溶解性的主要方法是添加糊精或乳化剂等,这些外加成分的稳定性差,在产品储藏过程中容易被氧化,产生不良风味物质,影响产品风味。对于大豆蛋白粉的风味改善,最常用的方法是醇洗,但该方法会导致大豆蛋白粉的溶解性进一步下降。

6.专利申请cn109007237a公开了一种大豆蛋白粉的制备方法,具体方法如下:(1)大豆经去杂、脱皮和粉碎后加水加压,常压挤出得到预处理料;(2)将预处理料冷却后进行二次粉碎,粉碎后的颗粒浸入氯化钙水溶液中;(3)调整经步骤(2)处理后的混合液体ph为4.5,静置沉淀后过滤,收集不溶物;(4)将不溶物和水配制成悬浊液,调节ph,投入鼓泡塔中进行分离,装液量为400~600l,通气量为10~30l/min;收集顶端泡沫;(5)热风破泡,得到消泡液,将消泡液溶于功能溶液后,经巴氏消毒,得到产品溶液;(6)产品溶液经喷雾干燥得到大豆蛋白粉。该专利技术所得的大豆蛋白粉,腥味明显,溶解性差。

7.专利申请cn111587948a公开了一种速溶型大豆蛋白粉的制备方法,步骤如下:s1、选择子粒饱满、无虫蛀的黄豆,放入水中,浸泡;s2、将浸泡完成的黄豆加水后磨浆,所得浆液离心分离除渣,得到浆料;s3、将浆料的ph调节至6.5,再向浆料中加入中性蛋白酶酶解,得酶解液;s4、将酶解液置入高频电磁场处理,得增溶液;s5、将混合液迅速升温,闪蒸,迅速降温,得灭菌液;s6、向所得灭菌液中分别添加卵磷脂、β-环糊精和麦芽糊精,均匀混合后,得混合液;s7、将混合液均质三次得均质液;s8、将均质液喷雾干燥,得大豆蛋白粉;s9、向所

得大豆蛋白粉中添加二氧化硅粉,混合均匀,即得速溶大豆蛋白粉。该专利技术添加了二氧化硅粉用于改善分散性,并加入了卵磷脂、β-环糊精和麦芽糊精,降低了产品纯度,增加了食用风险,溶解性也并不理想。

技术实现要素:

8.针对现有技术存在的不足,本发明的目的在于提供一种脱腥大豆蛋白粉及其制备方法,降低大豆蛋白粉的腥味,溶解性好。

9.为了实现上述目的,本发明采用如下技术方案:

10.一种脱腥大豆蛋白粉的制备方法,以重量份计,具体步骤如下:

11.(1)先将3~5份低温脱脂豆粕加入25~30份水中,超声波振荡处理,继续加入0.5~0.6份植酸酶和0.4~0.5份酸性蛋白酶,搅拌混匀,得到混合浆料,通氧酶解处理,灭酶,离心取上清,利用食品级酸沉淀大豆蛋白,再次离心取沉淀,接着将沉淀超声分散于15~20份水中,调节ph=7,得到固含量10~12w.t.%的蛋白浆料;

12.(2)再将蛋白浆料进行高压脉冲电场处理,之后加入0.02~0.03份葡萄糖、0.01~0.02份酵母抽提物,进行部分美拉德反应,得到预处理蛋白液;

13.(3)最后对预处理蛋白液进行高频电磁场处理、大气压冷等离子体处理,灭菌,喷雾干燥,即得所述的大豆蛋白粉。

14.优选的,步骤(1)中,超声波振荡处理的工艺条件为:300~400w超声波振荡处理30~40分钟,脉冲工作时间为6~8s,间歇时间为3~4s。

15.优选的,步骤(1)中,所述食品级酸为盐酸,调整ph=4~5。

16.优选的,步骤(1)中,通氧酶解处理的工艺条件为:通入混合浆料1.5~2倍体积的氧气,在40~45℃条件下酶解反应35~45分钟。

17.优选的,步骤(2)中,高压脉冲电场处理的工艺条件为:波形为衰减波,电容为0.03~0.04μf,频率为8~12hz,电场强度为20~30kv/cm,处理时间为400~500μs。

18.优选的,步骤(2)中,采用过热蒸汽实现部分美拉德反应,具体工艺条件为:在300~400w超声波振荡条件下,过热蒸汽温度为120~130℃,处理时间为45~55s。

19.优选的,步骤(3)中,高频电磁场处理的工艺条件为:磁场频率5~7mhz,电场强度200~220v/cm,功率25~45kw。

20.优选的,步骤(3)中,大气压冷等离子体处理的载气为空气,处理电压30~40kv,处理频率为100~120hz,处理时间为5~7分钟。

21.优选的,步骤(3)中,灭菌的具体方法为:迅速升温至112℃,保持5~7s,闪蒸,迅速降温至50~52℃即可。

22.优选的,步骤(3)中,喷雾干燥的工艺条件为:进口温度170~180℃,出口温度60~70℃,压力0.4~0.5mpa。

23.利用上述制备方法得到的一种脱腥大豆蛋白粉。

24.与现有技术相比,本发明具有如下有益效果:

25.本发明以低温脱脂豆粕为原料,通氧酶解处理降解大分子蛋白质,利用食品级酸沉淀获得大豆蛋白后进行高压脉冲电场处理,之后加入葡萄糖、核糖、酵母抽提物,进行部分美拉德反应,并结合后续的高频电磁场处理、大气压冷等离子体处理,大大降低了所得大

豆蛋白粉的腥味,溶解性好。

26.1、本发明以低温脱脂豆粕为原料,避免了油脂氧化产生醛、醇、酮等物质,产生不良气味,从原料上降低了产品腥味来源。

27.2、低温脱脂豆粕经超声波振荡处理,利用超声波的空化作用,展开缠绕的大分子结构,利于后续降解处理,改善产品的溶解性能;促进腥味物质的游离,进而在后续处理中除去,降低产品腥味。

28.3、利用植酸酶和酸性蛋白酶对低温脱脂豆粕进行酶解处理,植酸酶能将磷酸残基从植酸上水解下来,破坏植酸对矿物元素强烈的亲和力,释放矿物元素;酸性蛋白酶降解大分子蛋白质,促进缠绕在其中的腥味物质游离。通过植酸酶和酸性蛋白酶的酶解作用,有利于产品腥味的降低和溶解性的改善。

29.通氧酶解对酶解具有促进作用,改善酶解效果,进而改善产品的溶解性,降低腥味。

30.4、蛋白浆料中加入葡萄糖、核糖和酵母抽提物后进行部分美拉德反应,使得大豆蛋白部分糖基化,有助于腥味的进一步降低和溶解性的改善;酵母抽提物是以食品用酵母为主要原料,以酵母自身的酶或外加食品级酶的共同作用下,酶解自溶后得到的产品,富含氨基酸、肽、多肽等酵母细胞中的可溶性成分,可遮掩腥味,并进一步改善产品的溶解性。

31.在美拉德反应进行前,对蛋白浆料进行高压脉冲电场处理,使得蛋白结构充分伸展,促进后续反应,有助于产品风味和溶解性的改善。

32.美拉德反应不可过度,葡萄糖的用量过多会导致美拉德产物过多,反而会影响产品的溶解性,影响产品风味。

33.5、最后对预处理蛋白液进行高频电磁场处理、大气压冷等离子体处理,高频电磁场处理促进蛋白结构的充分伸展,增强大豆蛋白分子表面极化作用,并促进腥味物质的游离,接着大气压冷等离子体中的活性粒子与大豆蛋白发生化学交互作用,改变大豆蛋白的构象结构,进一步改善产品的溶解性,除去腥味物质,降低产品腥味。

具体实施方式

34.下面将结合本发明实施方式,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式仅仅是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

35.如无特殊说明外,本发明中所有商品均通过市场渠道购买。

36.实施例1

37.一种脱腥大豆蛋白粉的制备方法,具体步骤如下:

38.(1)先将3kg低温脱脂豆粕加入25kg水中,超声波振荡处理,继续加入0.5kg植酸酶和0.4kg酸性蛋白酶,搅拌混匀,得到混合浆料,通氧酶解处理,灭酶,离心取上清,利用食品级盐酸调节ph=4,沉淀大豆蛋白,再次离心取沉淀,接着将沉淀超声分散于15kg水中,调节ph=7,得到固含量10w.t.%的蛋白浆料;

39.(2)再将蛋白浆料进行高压脉冲电场处理,之后加入0.02kg葡萄糖、0.01kg酵母抽提物,进行部分美拉德反应,得到预处理蛋白液;

40.(3)最后对预处理蛋白液进行高频电磁场处理、大气压冷等离子体处理,灭菌,喷雾干燥,即得所述的大豆蛋白粉。

41.其中,步骤(1)中,超声波振荡处理的工艺条件为:300w超声波振荡处理30分钟,脉冲工作时间为6s,间歇时间为3s。

42.步骤(1)中,通氧酶解处理的工艺条件为:通入混合浆料1.5倍体积的氧气,在40℃条件下酶解反应35分钟。

43.步骤(2)中,高压脉冲电场处理的工艺条件为:波形为衰减波,电容为0.03μf,频率为8hz,电场强度为20kv/cm,处理时间为400μs。

44.步骤(2)中,采用过热蒸汽实现部分美拉德反应,具体工艺条件为:在300w超声波振荡条件下,过热蒸汽温度为120℃,处理时间为45s。

45.步骤(3)中,高频电磁场处理的工艺条件为:磁场频率5mhz,电场强度200v/cm,功率25kw。

46.步骤(3)中,大气压冷等离子体处理的载气为空气,处理电压30kv,处理频率为100hz,处理时间为5分钟。

47.步骤(3)中,灭菌的具体方法为:迅速升温至112℃,保持5s,闪蒸,迅速降温至50℃即可。

48.步骤(3)中,喷雾干燥的工艺条件为:进口温度170℃,出口温度60℃,压力0.4mpa。

49.实施例2

50.一种脱腥大豆蛋白粉的制备方法,具体步骤如下:

51.(1)先将5kg低温脱脂豆粕加入30kg水中,超声波振荡处理,继续加入0.6kg植酸酶和0.5kg酸性蛋白酶,搅拌混匀,得到混合浆料,通氧酶解处理,灭酶,离心取上清,利用食品级盐酸调节ph=5,沉淀大豆蛋白,再次离心取沉淀,接着将沉淀超声分散于20kg水中,调节ph=7,得到固含量12w.t.%的蛋白浆料;

52.(2)再将蛋白浆料进行高压脉冲电场处理,之后加入0.03kg葡萄糖、0.02kg酵母抽提物,进行部分美拉德反应,得到预处理蛋白液;

53.(3)最后对预处理蛋白液进行高频电磁场处理、大气压冷等离子体处理,灭菌,喷雾干燥,即得所述的大豆蛋白粉。

54.其中,步骤(1)中,超声波振荡处理的工艺条件为:400w超声波振荡处理40分钟,脉冲工作时间为8s,间歇时间为4s。

55.步骤(1)中,通氧酶解处理的工艺条件为:通入混合浆料2倍体积的氧气,在45℃条件下酶解反应45分钟。

56.步骤(2)中,高压脉冲电场处理的工艺条件为:波形为衰减波,电容为0.04μf,频率为12hz,电场强度为30kv/cm,处理时间为500μs。

57.步骤(2)中,采用过热蒸汽实现部分美拉德反应,具体工艺条件为:在400w超声波振荡条件下,过热蒸汽温度为130℃,处理时间为55s。

58.步骤(3)中,高频电磁场处理的工艺条件为:磁场频率7mhz,电场强度220v/cm,功率45kw。

59.步骤(3)中,大气压冷等离子体处理的载气为空气,处理电压40kv,处理频率为120hz,处理时间为7分钟。

60.步骤(3)中,灭菌的具体方法为:迅速升温至112℃,保持7s,闪蒸,迅速降温至52℃即可。

61.步骤(3)中,喷雾干燥的工艺条件为:进口温度180℃,出口温度70℃,压力0.5mpa。

62.实施例3

63.一种脱腥大豆蛋白粉的制备方法,具体步骤如下:

64.(1)先将4kg低温脱脂豆粕加入28kg水中,超声波振荡处理,继续加入0.55kg植酸酶和0.45kg酸性蛋白酶,搅拌混匀,得到混合浆料,通氧酶解处理,灭酶,离心取上清,利用食品级盐酸调节ph=5,沉淀大豆蛋白,再次离心取沉淀,接着将沉淀超声分散于18kg水中,调节ph=7,得到固含量11w.t.%的蛋白浆料;

65.(2)再将蛋白浆料进行高压脉冲电场处理,之后加入0.025kg葡萄糖、0.015kg酵母抽提物,进行部分美拉德反应,得到预处理蛋白液;

66.(3)最后对预处理蛋白液进行高频电磁场处理、大气压冷等离子体处理,灭菌,喷雾干燥,即得所述的大豆蛋白粉。

67.其中,步骤(1)中,超声波振荡处理的工艺条件为:400w超声波振荡处理35分钟,脉冲工作时间为7s,间歇时间为3s。

68.步骤(1)中,通氧酶解处理的工艺条件为:通入混合浆料2倍体积的氧气,在42℃条件下酶解反应40分钟。

69.步骤(2)中,高压脉冲电场处理的工艺条件为:波形为衰减波,电容为0.04μf,频率为10hz,电场强度为25kv/cm,处理时间为450μs。

70.步骤(2)中,采用过热蒸汽实现部分美拉德反应,具体工艺条件为:在400w超声波振荡条件下,过热蒸汽温度为125℃,处理时间为50s。

71.步骤(3)中,高频电磁场处理的工艺条件为:磁场频率6mhz,电场强度210v/cm,功率35kw。

72.步骤(3)中,大气压冷等离子体处理的载气为空气,处理电压35kv,处理频率为110hz,处理时间为6分钟。

73.步骤(3)中,灭菌的具体方法为:迅速升温至112℃,保持6s,闪蒸,迅速降温至51℃即可。

74.步骤(3)中,喷雾干燥的工艺条件为:进口温度175℃,出口温度65℃,压力0.45mpa。

75.对比例1

76.一种大豆蛋白粉的制备方法,具体步骤如下:

77.(1)先将3kg低温脱脂豆粕加入25kg水中,超声波振荡处理,继续加入0.5kg植酸酶和0.4kg酸性蛋白酶,搅拌混匀,得到混合浆料,通氧酶解处理,灭酶,离心取上清,利用食品级盐酸调节ph=4,沉淀大豆蛋白,再次离心取沉淀,接着将沉淀超声分散于15kg水中,调节ph=7,得到固含量10w.t.%的蛋白浆料;

78.(2)然后对蛋白浆料进行高频电磁场处理、大气压冷等离子体处理,灭菌,喷雾干燥,即得大豆蛋白粉。

79.其中,步骤(1)中,超声波振荡处理的工艺条件为:300w超声波振荡处理30分钟,脉冲工作时间为6s,间歇时间为3s。

80.步骤(1)中,通氧酶解处理的工艺条件为:通入混合浆料1.5倍体积的氧气,在40℃条件下酶解反应35分钟。

81.步骤(2)中,高频电磁场处理的工艺条件为:磁场频率5mhz,电场强度200v/cm,功率25kw。

82.步骤(2)中,大气压冷等离子体处理的载气为空气,处理电压30kv,处理频率为100hz,处理时间为5分钟。

83.步骤(2)中,灭菌的具体方法为:迅速升温至112℃,保持5s,闪蒸,迅速降温至50℃即可。

84.步骤(2)中,喷雾干燥的工艺条件为:进口温度170℃,出口温度60℃,压力0.4mpa。

85.对比例2

86.一种大豆蛋白粉的制备方法,具体步骤如下:

87.(1)先将3kg低温脱脂豆粕加入25kg水中,超声波振荡处理,继续加入0.5kg植酸酶和0.4kg酸性蛋白酶,搅拌混匀,得到混合浆料,通氧酶解处理,灭酶,离心取上清,利用食品级盐酸调节ph=4,沉淀大豆蛋白,再次离心取沉淀,接着将沉淀超声分散于15kg水中,调节ph=7,得到固含量10w.t.%的蛋白浆料;

88.(2)再将蛋白浆料进行高压脉冲电场处理,之后加入0.02kg葡萄糖、0.01kg酵母抽提物,进行部分美拉德反应,得到预处理蛋白液;

89.(3)最后对预处理蛋白液进行大气压冷等离子体处理,灭菌,喷雾干燥,即得大豆蛋白粉。

90.其中,步骤(1)中,超声波振荡处理的工艺条件为:300w超声波振荡处理30分钟,脉冲工作时间为6s,间歇时间为3s。

91.步骤(1)中,通氧酶解处理的工艺条件为:通入混合浆料1.5倍体积的氧气,在40℃条件下酶解反应35分钟。

92.步骤(2)中,高压脉冲电场处理的工艺条件为:波形为衰减波,电容为0.03μf,频率为8hz,电场强度为20kv/cm,处理时间为400μs。

93.步骤(2)中,采用过热蒸汽实现部分美拉德反应,具体工艺条件为:在300w超声波振荡条件下,过热蒸汽温度为120℃,处理时间为45s。

94.步骤(3)中,大气压冷等离子体处理的载气为空气,处理电压30kv,处理频率为100hz,处理时间为5分钟。

95.步骤(3)中,灭菌的具体方法为:迅速升温至112℃,保持5s,闪蒸,迅速降温至50℃即可。

96.步骤(3)中,喷雾干燥的工艺条件为:进口温度170℃,出口温度60℃,压力0.4mpa。

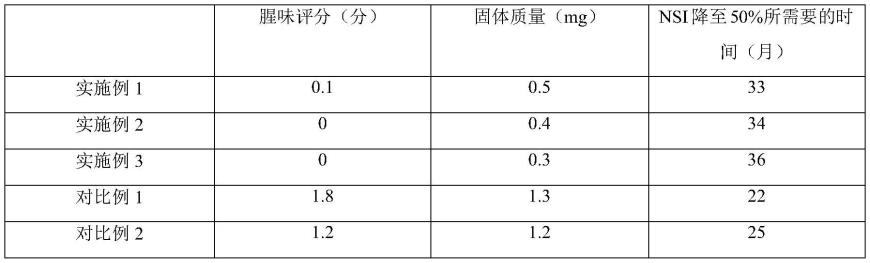

97.分别对实施例1~3和对比例1、2所得大豆蛋白粉进行性能测试,具体方法如下:

98.腥味评分:60位健康志愿者,随机分为6组,每组10人,前5组分别品尝实施例1~3以及对比例1、2所得大豆蛋白粉,最后一组品尝原料低温脱脂豆粕作为对照组,通过答卷方式询问消费者的口感,评分取平均分,无腥味记为0分,腥味最大记为10分。

99.溶解性:准备150g常温去离子水置于烧杯中,将10g实施例1~3和对比例1、2所得大豆蛋白粉倒入烧杯中,600rpm/min搅拌60s,停止搅拌,立刻用40目筛网对溶液进行过滤,收集留在筛网上的物质,105℃,4h烘干后,对干燥固体进行称量记录,干燥固体越少,表明

溶解效果越好。

100.贮存期:检测氮的可溶性指数nsi降至50%所需要的时间;其中,nsi=上清中可溶性氮/大豆蛋白粉中总氮

×

100%,是将1g大豆蛋白粉超声波分散于水中,溶解1小时后,离心取上清,检测上清中可溶性氮。氮含量利用凯氏定氮法检测。

101.测试结果见表1。

102.表1.大豆蛋白粉性能测试结果

[0103][0104]

由表1可知,实施例1~3所得大豆蛋白粉的腥味小,不溶的固体质量小,说明溶解性好,氮的可溶性指数nsi降至50%所需要的时间长,说明贮存期长,稳定性好。

[0105]

对比例1略去部分美拉德反应,对比例2略去步骤(3)中的高频电磁场处理,所得大豆蛋白粉的腥味变大,溶解性变差,贮存期变短,说明本发明各步骤环环相扣,每个步骤为后续处理提供良好的处理基础,协同改善所得产品的风味、溶解性以及稳定性。

[0106]

本发明通过上述实施例来说明本发明的技术构思,但本发明并不局限于上述实施例,即不意味着本发明必须依赖上述实施例才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品个别原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。