一种cr3te4非层状二维材料及其制备和应用

技术领域

1.本发明属于纳米材料领域,具体涉及cr3te4非层状二维材料制备。

技术背景

2.二维(2d)材料在电子和光电子器件、能量存储、电催化

1-5

等领域具有广泛的应用前景。近年来,二维磁性材料(如cr2ge2te

66

、cri

37

、fe3gete

28

、crse

29

和mnbi2te

410

)在电场、应变和衬底的作用下磁性可调谐,表现出丰富的物理现象(如磁邻近效应

11

、量子反常霍尔效应

12

和手性自旋结构

13

)。表明二维磁性材料在下一代信息存储、量子计算和自旋电子学领域具有巨大的应用潜力。但目前发现的磁性二维材料由于较低的居里温度,限制了其实际应用。因此,探索具有高居里温度的本征二维磁性材料具有非常重要的意义。

3.二维磁性材料主要通过机械剥离,化学气相输运以及分子束外延(mbe)的方法获得。机械剥离获得的样品厚度比较随机,无法控制,同时对于非层状晶体,由于层间共价键的存在,无法通过机械剥离获得少层样品;mbe则需要严格的晶格匹配,因而只能生长在特定的基底上,这与传统的硅工业并不兼容。化学气相沉积(cvd)作为一种操作简便且工业上兼容的方法,已广泛应用于二维材料的生长及其异质结构的构建。但由于二维磁性材料的生长机理以其磁特性表征的研究仍不够全面,因此生长高质量且厚度可控的二维磁性材料并探索厚度相关的磁性仍然是一项巨大挑战。

4.铬的碲化物(crmxn)如crte

14-17

,cr2te

318

,cr5te

819

,crte

220-23

和cr3te

424

是一类新型的二维磁性材料,具有高居里温度(tc)和沿面内和面外方向的强磁各向异性,已被广泛应用于研究。cr3te4的晶体结构可以看成的50%的cr原子插入到相邻的两个crte2层中间,形成非层状结构,单个晶胞的厚度约为crte2层中的cr原子通过cr-te-cr超交换作用保持fm耦合,而插层的cr原子之间则是反铁磁耦合,由于插层cr原子数量的差异使两种耦合作用相互竞争导致了crmxn具有丰富的磁性。通过电磁输运测量可以获得不同厚度的crmxn磁性,这对二维磁性材料来说具有非常重要的意义。块状cr3te4通过dft计算的平均磁矩为3.32μb/cr原子,具有铁磁性

25

。已有研究者使用使用mbe的方法在石墨烯基底上生长了cr3te4单层

24

,并测试了单分子层和约7nm薄膜的居里温度及易磁化轴,但由于mbe受晶格匹配的约束,只能在石墨烯基底上生长cr3te4分子层,无法得到纯相的二维cr3te4材料,限制了对cr3te4本征性能的探索。因此,通过cvd的方法在sio2/si基底上生长高质量且厚度可控的cr3te4纳米片,探究不同厚度cr3te4纳米片的电磁输运特性有助于对二维cr3te4磁性的了解,对推进其实际应用具有重大的意义。

5.1.j.r.schaibley,h.yu,g.clark,p.rivera,j.s.ross,k.l.seyler,w.yao,x.xu,nat.rev.mater.2016,1(11),16055.

6.2.r.cheng,s.jiang,y.chen,y.liu,n.weiss,h.-c.cheng,h.wu,y.huang,x.duan,nat.commun.2014,5(1),5143.

7.3.q.h.wang,k.kalantar-zadeh,a.kis,j.n.coleman,m.s.strano,nat.nanotechnol.2012,7(11),699-712.

8.4.h.zeng,j.dai,w.yao,d.xiao,x.cui,nat.nanotechnol.2012,7(8),490-493.

9.5.x.xu,w.yao,d.xiao,t.f.heinz,nat.phys.2014,10(5),343-345.

10.1.schaibley,j.r.;yu,h.;clark,g.;rivera,p.;ross,j.s.;seyler,k.l.;yao,w.;xu,x.nat.rev.mater.2016,1(11),16055.

11.2.cheng,r.;jiang,s.;chen,y.;liu,y.;weiss,n.;cheng,h.-c.;wu,h.;huang,y.;duan,x.nat.commun.2014,5,5143.

12.3.wang,q.h.;kalantar-zadeh,k.;kis,a.;coleman,j.n.;strano,m.s.nat.nanotechnol.2012,7(11),699-712.

13.4.zeng,h.;dai,j.;yao,w.;xiao,d.;cui,x.nat.nanotechnol.2012,7(8),490-493.

14.5.xu,x.;yao,w.;xiao,d.;heinz,t.f.nat.phys.2014,10(5),343-350.

15.1.schaibley,j.r.;yu,h.;clark,g.;rivera,p.;ross,j.s.;seyler,k.l.;yao,w.;xu,x.nat.rev.mater.2016,1(11),16055.

16.2.cheng,r.;jiang,s.;chen,y.;liu,y.;weiss,n.;cheng,h.-c.;wu,h.;huang,y.;duan,x.nat.commun.2014,5,5143.

17.3.wang,q.h.;kalantar-zadeh,k.;kis,a.;coleman,j.n.;strano,m.s.nat.nanotechnol.2012,7(11),699-712.

18.4.zeng,h.;dai,j.;yao,w.;xiao,d.;cui,x.nat.nanotechnol.2012,7(8),490-493.

19.5.xu,x.;yao,w.;xiao,d.;heinz,t.f.nat.phys.2014,10(5),343-350.

20.6.huang,b.;clark,g.;navarro-moratalla,e.;klein,d.r.;cheng,r.;seyler,k.l.;zhong,d.;schmidgall,e.;mcguire,m.a.;cobden,d.h.;yao,w.;xiao,d.;jarillo-herrero,p.;xu,x.nature 2017,546(7657),270-273.

21.7.gong,c.;li,l.;li,z.;ji,h.;stern,a.;xia,y.;cao,t.;bao,w.;wang,c.;wang,y.;qiu,z.q.;cava,r.j.;louie,s.g.;xia,j.;zhang,x.nature 2017,546(7657),265-269.

22.8.deng,y.;yu,y.;song,y.;zhang,j.;wang,n.z.;sun,z.;yi,y.;wu,y.z.;wu,s.;zhu,j.;wang,j.;chen,x.h.;zhang,y.nature 2018,563(7729),94-99.

23.9.li,b.;wan,z.;wang,c.;chen,p.;huang,b.;cheng,x.;qian,q.;li,j.;zhang,z.;sun,g.;zhao,b.;ma,h.;wu,r.;wei,z.;liu,y.;liao,l.;ye,y.;huang,y.;xu,x.;duan,x.;ji,w.;duan,x.nat.mater.2021,20(6),818-825.

24.10.deng,y.;yu,y.;shi meng,z.;guo,z.;xu,z.;wang,j.;chen xian,h.;zhang,y.science 2020,367(6480),895-900.

25.11.zhong,d.;seyler kyle,l.;linpeng,x.;cheng,r.;sivadas,n.;huang,b.;schmidgall,e.;taniguchi,t.;watanabe,k.;mcguire michael,a.;yao,w.;xiao,d.;fu kai-mei,c.;xu,x.sci.adv.2017,3(5),e1603113.

26.12.he,k.;wang,y.;xue,q.-k.natl.sci.rev.2014,1(1),38-48.

27.13.birch,m.;d.;turnbull,l.;wilson,m.;groβ,f.;n.;laurenson,a.;bukin,n.;moody,s.;weigand,m.;sch

ü

tz,g.;popescu,h.;fan,r.;

steadman,p.;verezhak,j.;balakrishnan,g.;loudon,j.;harrison,a.;hovorka,o.;hatton,p.nat.commun.2020,11,1726.

28.14.zhao,d.;zhang,l.;malik,i.a.;liao,m.;cui,w.;cai,x.;zheng,c.;li,l.;hu,x.;zhang,d.;zhang,j.;chen,x.;jiang,w.;xue,q.nano res.2018,11(6),3116-3121.

29.15.guo,y.;kang,l.;yu,s.;yang,j.;qi,x.;zhang,z.;liu,z.chemnanomat2021,7(3),323-327.

30.16.wang,m.;kang,l.;su,j.;zhang,l.;dai,h.;cheng,h.;han,x.;zhai,t.;liu,z.;han,j.nanoscale 2020,12(31),16427-16432.

31.17.sun,s.;liang,j.;liu,r.;shen,w.;wu,h.;tian,m.;cao,l.;yang,y.;huang,z.;lin,w.;du,j.;ni,z.;xu,y.;chen,q.;zhai,y.j.alloys compd.2022,890,161818.

32.18.wen,y.;liu,z.;zhang,y.;xia,c.;zhai,b.;zhang,x.;zhai,g.;shen,c.;he,p.;cheng,r.;yin,l.;yao,y.;getaye sendeku,m.;wang,z.;ye,x.;liu,c.;jiang,c.;shan,c.;long,y.;he,j.nano lett.2020,20(5),3130-3139.

33.19.chen,c.;chen,x.;wu,c.;wang,x.;ping,y.;wei,x.;zhou,x.;lu,j.;zhu,l.;zhou,j.;zhai,t.;han,j.;xu,h.adv.mater.2021,34,2107512.

34.20.meng,l.;zhou,z.;xu,m.;yang,s.;si,k.;liu,l.;wang,x.;jiang,h.;li,b.;qin,p.;zhang,p.;wang,j.;liu,z.;tang,p.;ye,y.;zhou,w.;bao,l.;gao,h.-j.;gong,y.nat.commun.2021,12(1),809.

35.21.sun,s.;liang,j.;liu,r.;shen,w.;wu,h.;tian,m.;cao,l.;yang,y.;huang,z.;lin,w.;du,j.;ni,z.;xu,y.;chen,q.;zhai,y.j.alloys compd.2021,890,161818.

36.22.purbawati,a.;coraux,j.;vogel,j.;hadj-azzem,a.;wu,n.;bendiab,n.;jegouso,d.;renard,j.;marty,l.;bouchiat,v.;sulpice,a.;aballe,l.;foerster,m.;genuzio,f.;locatelli,a.;t.o.;han,z.v.;sun,x.;m.;rougemaille,n.acsappl.mater.interfaces 2020,12(27),30702-30710.

37.23.otero fumega,a.;phillips,j.;pardo,v.j.phys.chem.c 2020,124(38),21047-21053.

38.24.chua,r.;zhou,j.;yu,x.;yu,w.;gou,j.;zhu,r.;zhang,l.;liu,m.;breese,m.b.h.;chen,w.;loh,k.p.;feng,y.p.;yang,m.;huang,y.l.;wee,a.t.s.adv.mater.2021,33(42),2103360.

39.25.zhang,x.;wang,b.;guo,y.;zhang,y.;chen,y.;wang,j.nanoscale horizons 2019,4(4),859-866.

技术实现要素:

40.为填补cr3te4非层状二维材料制备空白,本发明第一目的在于一种非层状cr3te4纳米片(本发明也称为cr3te4非层状二维材料)的制备方法,旨在制备兼顾优异结晶性能、空气、溶液稳定性且兼顾优异磁性的cr3te4单晶二维材料。

41.本发明的第二目的在于提供采用所述的制备方法制得的cr3te4非层状二维材料。

42.本发明的第三目的在于提供所述制备方法制得的cr3te4非层状二维材料的应用。

43.一种cr3te4非层状二维材料的制备方法,将crcl3、te粉加热挥发,并在含氢载气、

650-780℃的沉积温度下在基底表面化学沉积得到cr3te4非层状二维材料;

44.所述的crcl3、te粉的质量比为1~3:1;

45.te粉的挥发温度为590~700℃;crcl3的挥发温度为650-780℃;

46.所述的含氢载气中的氢气的体积含量大于20%;含氢载气中氢气的流量为10~60sccm。

47.铬的碲化物(crmxn)存在诸多物相,cr3te4纯相非层状二维材料的制备难度大,不仅如此,制得的材料的结晶性、空气稳定性以及溶液稳定性等性能不理想。针对该问题,本发明技术方案中,采用crcl3、te粉为源进行cvd,并进一步配合成分的比例、挥发温度以及高含量氢气载气以及沉积温度参数的联合控制,如此能够意外地获得高结晶度、高纯相的超薄cr3te4非层状二维材料,不仅如此,制得的超薄的cr3te4非层状二维材料还能够意外地表现出优异的空气稳定性、溶液稳定性以及磁学等性能。

48.本发明研究发现,采用crcl3作为cr源,方可成功制备所述的cr3te4非层状二维材料。

49.crcl3粉末的粒径没有特别要求。te粉的粒径没有特别要求。

50.本发明研究发现,通过源的比例、高含量氢气载气、挥发温度和沉积温度的联合控制下,能够意外地实现协同,利于成功获得cr3te4高纯相、超薄且兼顾优异结晶性、空气稳定性和溶液稳定性的单晶材料。

51.作为优选,crcl3、te粉的质量比为1~2:1;进一步优选为1~1.5:1;最优选为1:1。在该优选的比例下,更利于获高结晶性、形貌均一、厚度较小、兼顾良好稳定性的cr3te4非层状二维材料。

52.本发明中,控制原料的加热挥发温度有助于成功制备高质量的cr3te4非层状二维材料。

53.作为优选,将te的挥发温度控制在600~670℃;进一步优选为600-640℃;更进一步优选为620~630℃。研究发现,在该优选的比例下,配合本发明所述的工艺条件,能够进一步实现协同,可以获得超薄、高纯相、高结晶度且兼顾优异空气稳定性和溶液稳定性的cr3te4非层状二维材料。

54.作为优选,crcl3的挥发温度与沉积温度相等。

55.本发明中,超高氢气含量的载气控制是和其他工艺参数协同改善产物物相纯度、结晶度、空气稳定性和溶液稳定性的另一关键。

56.本发明中,所述的含氢载气可以是纯氢气(所致的纯氢气指含量大于或等于99%的氢气);另外,本发明所述的含氢载气还可以是高含量的氢气-保护气的混合气。

57.本发明中,所述的保护气为氮气、惰性气体中的至少一种;

58.优选地,含氢载气中,氢气的体积含量大于或等于25%,更进一步优选为25~35%。

59.本发明中,含氢载气中氢气的流量为15~60sccm;优选为15~45sccn。

60.本发明中,含氢载气的总流量为55~165sccm;进一步优选为55~110sccm。

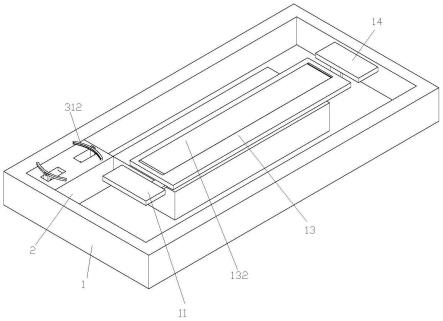

61.将挥发的原料,在含氢载气的携带下,在所述的沉积温度下反应,并沉积在基底表面。

62.本发明中,所述的基底没有特别要求,例如可以是有悬挂键的基底或者无悬挂键

的基底。本发明所述的有悬挂键的基底可以是行业内公知的基底,例如为285nm sio2/si、蓝宝石中的至少一种。

63.本发明人发现,在制备超薄cr3te4纳米片时,在所述的生长温度,有助于改善制得的cr3te4纳米片的形貌、控制纳米片的厚度、改善材料的结晶性以及稳定性等性能。

64.作为优选,沉积温度为680-760℃;优选为680~710℃,更进一步优选为680~690℃。在所述的优选沉积温度下,有利于和其他参数协同,可以获得厚度更低(低于8nm)、且兼顾优异物相纯度、结晶性和稳定性的二维材料。

65.本发明中,制备cr3te4纳米片的过程中,在所述优选的生长温度和含氢载气流量下,气相沉积时间优选为2-10min;进一步优选为4-10min。

66.本发明可以基于现有的cvd设置来完成所述的制备操作。例如,本发明中,所述的三氯化铬的挥发和基底沉积的温度优选相同,如此可以将二者设置在相同区域,例如,将基底的沉积面向下盖在三氯化铬上方。

67.本发明还提供了一种所述的制备方法制得的cr3te4非层状二维材料,为cr3te4纳米片,其厚度为0.9-40nm,大小为2-200μm。形貌多为规则六边形或三角形,结晶度好,是单晶且质量高。所述的大小指所述的cr3te4在基底片面的延伸距离。

68.进一步优选,cr3te4纳米片的厚度为0.9~5.5nm。

69.本发明除首次在行业内采用化学气相沉积法成功制备得到了cr3te4纳米片外,还创新性地制得厚度薄至1.0nm(单个晶胞厚度),大小为2-300μm,具有良好形貌和结晶性能的cr3te4纳米片。本发明制备cr3te4的纳米片为探究它们在二维尺度上特殊的性质提供了基础,并且为理论研究的可靠性提供了证明。且本发明方法操作简便,制备得到的纳米片厚度可控,形状规则,是高质量单晶。

70.本发明还提供了制得的cr3te4非层状二维材料的应用,将其用于制备光学、电学、磁学中的至少一种材料以及器件。

71.本发明中,可以基于现有的手段,将本发明所述的cr3te4非层状二维材料制得得到所需的光电磁材料或器件。

72.例如,本发明所述的应用,可以将其制备霍尔器件。

73.本发明中,对制备的磁性器件的磁性测定方法为:利用所述cr3te4纳米片的制备方法在sio2/si基底上生长cr3te4纳米片,使用振动样品磁强计(vsm)测试cr3te4纳米片的磁特性。利用所述的cr3te4纳米片的制备方法制得不同厚度的高质量的cr3te4纳米片,利用电子束曝光制作不同厚度的霍尔器件,用综合物性测量系统(ppms)测试所得cr3te4纳米片的磁性。对于较薄但尺寸不够大的cr3te4纳米片无法制作霍尔器件,则利用反射磁圆二色性(reflective magnetic circular dichroism,rmcd)谱测量其磁特性。

74.有益效果

75.本发明采用crcl3、te粉为源进行cvd,并进行配合成分的比例、挥发温度以及高含量氢气载气以及沉积温度参数的联合控制,如此能够意外地获得高结晶度、高纯相的超薄cr3te4非层状二维材料,不仅如此,制得的超薄的cr3te4非层状二维材料还能够意外地表现出优异的空气稳定性、溶液稳定性以及磁学等性能。

76.本发明中,得益于所述的特殊的制备方法,可以赋予制得的材料特殊的微观特点。例如,制得的cr3te4二维材料厚度薄至0.9nm(单层),大小在4-10μm,形貌良好、规则的六边

形或三角形,结晶度好,质量高、且兼顾优异空气、溶液稳定性,具有优异应用的实用前景。例如,本发明制得的cr3te4二维材料电学、磁性的研究提供了基础,有望应用于自旋电子学,纳米电子器件等领域。

77.本发明制备过程中无复杂操作步骤和价格昂贵原料的使用,设备简单,且操作简单易行,重现性好。

附图说明

78.图1制备cr3te4纳米片的常压化学气相沉积装置示意图;

79.图2为实施例1制得的cr3te4纳米片的xrd图;

80.图3为实施例1制得的cr3te4纳米片的eds图;

81.图4为实施例1制得的cr3te4纳米片的原子结构表征图;

82.图5为实施例1得到的cr3te4纳米片的光学图片。

83.图6为实施例2得到的cr3te4纳米片的光学图片。

84.图7为实施例3得到的cr3te4纳米片的光学图片。

85.图8为实施例4得到的cr3te4纳米片的光学图片;

86.图9为实施例5得到的cr3te4纳米片的光学图片。

87.图10为实施例6得到的cr3te4纳米片的光学图片。

88.图11为实施例7得到的cr3te4纳米片的光学图片。

89.图12为对比例1得到的cr3te4纳米片的光学图片。

90.图13为cr3te4纳米片的空气中稳定性测试图

91.图14为cr3te4纳米片的溶液中稳定性测试图

92.图15为实施例8得到的cr3te4纳米片的光学图片

93.图16为cr3te4vsm测试的fc-zfc曲线

94.图17为cr3te4纳米片在3-300k内的不同温度的磁滞回线

95.图18为不同厚度cr3te4霍尔器件随温度变化的ρ

yx-μ0h图

96.图19为不同厚度cr3te4纳米片磁光克尔测试图

97.图20为绘制的不同厚度纳米片的居里温度的曲线图

98.具体实施方法:

99.下面通过实施案例对本发明进一步说明,但本发明的内容不仅仅局限于下述内容。

100.制备cr3te4纳米片的气相沉积装置示意图见图1,包括石英管1;上游恒温区2,装载有碲粉的瓷舟;下游恒温区3,装载三氯化铬和抛光面向下硅片(基底平放在三氯化铬的上方,且基底抛光面(沉积面)朝向三氯化铬原料,基底抛光面和三氯化铬源二者不直接接触,存在容许流通载气的间隙)。所述的装置还设置有加热所述高温恒温区(上游恒温区以及下游恒温区)的加热装置。所述的石英管1两端均设置有气孔,其中,石英管1左端(载气上游)的气孔为进气孔,石英管1右端的气孔为出气孔。

101.本发明对原料粒径没有特别的要求,以下实施例以及对比例,除特别声明外,所采用的原料均为:

102.crcl3,由埃尔法艾莎提供,纯度大于99.99%;

103.te粉,由麦克林公司提供,纯度99.99%,粒径为100目。

104.实施例1

105.cr3te4纳米片的制备:

106.将盛有te粉的瓷舟放在管式炉上游恒温区(温度为630℃,也即是te粉挥发温度),装有crcl3和沉积面朝向crcl3放置的硅片的(285nm sio2/si基底)瓷舟放在下游恒温区中心(温度为680℃;crcl3挥发以及沉积温度)。crcl3粉末和te粉的质量比为1:1(0.05g/0.05g)。加热前,用较大流量的氩气把石英管中的空气排干净。然后使恒温区2,3分别加热到630℃(te粉挥发温度)和680℃(crcl3挥发以及沉积温度),并且氩氢混合气流量为40/15sccm,恒温5min。在硅片上就会有单晶cr3te4纳米片生成。cr3te4纳米片的实验装置图如图1所示,制备出的cr3te4纳米片的xrd,eds,stem图以及光学照片如图2,3,4和5所示。

107.图2为制备cr3te4纳米片的xrd图,图中的4个峰分别对应于cr3te4的pdf#04-0030-4548。卡片上的(001),(002),(003)和(004)面,峰型尖锐证明cr3te4纳米片良好的结晶性。图3中eds表明我们合成的cr3te4纳米片中只含有cr和te两种元素,并且原子比为1:1.33,符合cr3te4中cr和te 3:4的原子比。图4为cr3te4的原子结构表征图。图4a,b分别为cr3te4原子结构的顶视图和侧视图,图4c,d分别为对应的高分辨stem图,与对应的原子结构图高度匹配,进一步确定了制备的样品为高纯度的cr3te4纳米片。图4c中标尺为2nm,图4d中标尺为0.5nm。图5为制备的cr3te4纳米片的光学示意图,si/sio2基底为浅红色,紫红色的三角形代表了厚度分布均匀的的cr3te4纳米片,该条件下得到的cr3te4纳米片结晶性好,厚度为6-7nm,大小为5-9μm。图5中的标尺为10μm。

108.实施例2:

109.和实施例1相比,区别仅在于,调整三氯化铬和te的重量比,分别为:(a):三氯化铬和te的重量比为3:1;(b):三氯化铬和te的重量比为2:1;其他制备工艺如原料挥发温度、沉积温度、载气以及te的用量等均同实施例1。制备的产物光学图见图6(标尺为10μm)。

110.a组实验结果见图6a,产物的厚度较大(约30-40nm)的纳米片,且在基底表面存在一定的三氯化铬沉积(基底上蓝色物质),使材料易发生潮解影响晶体质量。b组实验结果见图6b,cr3te4生长情况有明显改善,cr3te4的厚度变薄,纳米片表面仍存在少量杂质。

111.实施例3:

112.和实施例1相比,区别仅在于,调整te挥发的温度,分别为:(a):600℃;(b):640℃;(c):670℃;(d):570℃;(e):700℃(f):720℃;其他步骤和参数均同实施例1。各条件下的光学图片见图7。

113.图7a-c为控制te的挥发温度在优选范围(600-670℃范围)内生长的cr3te4纳米片的光学图片,从图中可知,纳米片的厚度基本随着te的挥发温度的升高而增大,且合成的纳米片形状规则,表面干净,具有较高的晶体质量。图7d-f为其他的te的挥发温度,发现te挥发温度低时,由于te的供应不足,导致纳米片在生长过程中产生比较多的te的晶格缺陷,导致晶体质量较差,在沉积过程中的高温,h2等都有可能导致纳米片的降解,得到的纳米片不完整。当te的挥发温度较高(≥700℃),反应过后气相中仍有较高浓度的te,在结束后的降温过程中过饱和的te在cr3te4纳米片表面析出,导致纳米片表面产生白色点状te杂质(图7e),继续提高te挥发温度,反应后残余te浓度越高,降温过程中在cr3te4纳米片表面持续析出,拖出一条条te纳米带(图7f),cr3te4纳米片表面te杂质的存在大大影响了cr3te4纳米片

的纯度。图7中标尺为10μm。

114.实施例4:

115.和实施例1相比,区别仅在于,调整沉积温度(三氯化铬挥发的温度),分别为:(a):670℃;(b):690℃;(c):710℃;(d):730℃;(e):760℃;(f):800℃。其他操作和参数均同实施例1。

116.图8为不同沉积温度下cr3te4纳米片的光学图片,随着沉积温度(三氯化铬挥发的温度)逐渐升高,纳米片的厚度逐渐增加。当温度升高到760℃时(图8e),纳米片厚度达到约100nm,逐渐超出二维材料的范畴。继续提高温度到800℃(图8f),cr3te4纳米片不仅厚度增加到μm级,且纳米片之间互相连接,形成cr3te4大面积膜。图8中标尺为10μm。

117.实施例5:

118.和实施例1相比,区别仅在于,调整载气类型(所述的比例均指体积比),且总载气流量均为60sccm,分别为:(a):纯氢气(60sccm);(b):氢气/氩气(20/40sccm);(c):氢气/氩气(10/50sccm);(d):氢气/氩气(5/55sccm)(e):氢气/氩气(2/58sccm);(f):纯ar(60sccm)。产物的光学图片见图9。

119.图9为不同含氢载气含量下生长的cr3te4纳米片的光学图片。可见,氢气含量在20%及以上,能够成功获得高质量的cr3te4纳米片(图9a、9b)。氢气含量下降,制得的产物的形态不理想甚至是无法成功制备。三氯化铬图9中标尺为10μm。

120.实施例6:

121.和实施例1相比,区别仅在于,调含氢载气流量,分别为:(a):氢气/氩气(105/280sccm);(b):氢气/氩气(60/200sccm);(c):氢气/氩气(45/120sccm);(d):氢气/氩气(30/80sccm);(e):氢气/氩气(8/120sccm);(f)氢气/氩气(4/10sccm)。各案例的产物光学图片见图10。

122.通过图10可知,在本发明所述的不低于20%的氢气载气含量以及流量下,能够获得高物相纯度、高结晶度且形态均匀性好的材料(图10b/c/d),特别是c和d组可以获得形态更优的外延cr3te4纳米片;载气流量较大或者较小(图10e和f),均不利于产物的制备,且产物的产率不理想。

123.实施例7

124.和实施例1相比,区别仅在于,调整沉积时间,分别为:(a):2min,(b):7min,(c);10min。不同时间的产物光学图见图11。

125.通过图11可知,在本发明所述的条件下,均能获得良好形态的产品。如此可以通过时间的控制,控制产物的厚度。图11中标尺为10μm。

126.对比例1

127.和实施例1相比,区别仅在于,采用铬粉替换所述的三氯化铬。cr粉挥发温度为1000℃(沉积温度1000℃),基片放在下游,基片温度为700-900℃,铬粉和te粉的质量比为1:1(0.05g/0.05g),流量为40/15sccm,沉积时间为10min。图12为制备的cr3te4纳米片光学图片,得到的晶体形状不规则且质量较差,因此cr粉不适于生产cr3te4纳米片。图12中的标尺为10μm。

128.二、性能测定案例

129.2.1:空气稳定性测定

130.记载测定的对象、测定的条件,以及结果;

131.二维材料随着厚度的减小,由于表面能的增大,其稳定性大大下降。为了探究生长的cr3te4纳米片的空气稳定性,我们选用了较薄的cr3te4纳米片(实施例1制备)进行稳定性测试。

132.图13为cr3te4纳米片在空气中放置不同时间后的原子力显微镜图。图13a为刚生长出的cr3te4纳米片的原子力显微镜图,图中可得cr3te4纳米片厚度为2.6nm,表面均匀,未吸附任何杂质。在空气中分别放置7天,18天和1年以后再用进行原子力显微镜测量,发现表面仍然十分干净,且高度剖面图表明基本无厚度变化,证明了cr3te4纳米片未发生降解,未吸附杂质,具有极高的晶体质量。图13中的标尺为10μm。

133.2.2:溶液稳定性的测定

134.cr3te4纳米片不仅具有高的空气稳定性,同时还具有较好的溶液稳定性。图14为制备的cr3te4纳米片(实施例1制备)的在溶液中稳定性测试图。sio2/si基底为浅红色,白色或紫红色六边形为cr3te4;在光学显微镜下可观察到生长得到的纳米片具有良好形貌,高质量。将其置于水中或0.1m hcl溶液中浸泡5小时,在光学显微镜下可以观察到纳米片在两种溶液中形貌均无明显变化,说明生长的cr3te4纳米片具有高的晶体质量且具有较高的溶液稳定性。图14中的标尺为10μm。

135.2.3:磁性测定

136.实施例8

137.硅片上生长的cr3te4测试磁性方法。和实施例1相比,区别在于,te粉末挥发温度为650℃,基片温度(crcl3的挥发温度)为750℃(沉积温度750℃),crcl3粉末和te粉的质量比为1:1(0.05g/0.05g),流量为40/15sccm,沉积时间为10min。

138.图15为制备的cr3te4纳米片的光学示意图,sio2/si基底为浅红色,白色六边形为cr3te4;其中,厚度大于100nm,大小为41μm。图15中的标尺为50μm。

139.图16为cr3te4vsm测试的fc-zfc曲线,证明了本发明制备得到的cr3te4纳米片是铁磁性的,居里温度在200k附近。

140.图17为cr3te4纳米片在3-300k内的不同温度的磁滞回线,磁滞现象在200k左右消失,再次说明cr3te4纳米片居里温度在200k附近。

141.实施例9

142.绘制不同厚度纳米片(选取实施例8不同厚度的纳米片)的居里温度曲线图。

143.图18为不同厚度cr3te4霍尔器件随温度变化的ρ

yx-μ0h图,通过该图可以获得不同厚度纳米片的居里温度数据。

144.图19为不同厚度cr3te4纳米片磁光克尔测试的数据,通过该图可以获得3.3-18.2nm的cr3te4纳米片的居里温度数据。

145.图20为绘制的不同厚度纳米片的居里温度的曲线图。发现随着纳米片厚度的增加,居里温度逐渐升高,最后趋于稳定。

146.通过以上实施例以及对比例发现,成功制得cr3te4二维材料需要协同控制原料的种类(crcl3)、原料的挥发温度、载气成分、载气流量以及挥发后的物料的沉积温度在所述的范围内。本发明中,在所述的物料种类、te加热挥发的温度、沉积温度(也称为生长温度)和载气种类和流量的协同下,可制得具有良好形貌、厚度可控的的cr3te4纳米片。cr3te4非

层状材料厚度的可控性为探究其厚度相关的磁性提供了基础。通过rmcd和霍尔器件测试可以探究出不同厚度纳米片居里温度的变化,也可观察到随厚度的变化的cr3te4的磁性变化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。