bt树脂预浸料胶液及其制备方法和应用

技术领域

1.本发明涉及bt树脂预浸料胶液及其制备方法和应用,属于复合材料的制备技术领域。

背景技术:

2.预浸料是树脂基体与增强纤维的组合物,其生产工艺主要分为溶液浸渍法和热熔法两种。热熔法虽然能够避免溶剂带来的影响,但冷却过后,bt树脂(双马来酰亚胺-三嗪树脂)非常容易脱落且工艺不成熟,造成成型过后的层压板缺料;溶剂法,大多使用的高沸点的溶剂dmf、dmac等极性溶剂,对于bt树脂而言十分难以去除,所以在使用的过程中,需要开发出一种低沸点且溶解性能好的预浸料胶液。

3.bt树脂是由bmi树脂(双马来酰亚胺树脂)和ce树脂(三嗪树脂)反应得到的树脂,它兼具了两种树脂的优点,又弥补了两种树脂的不足。bt树脂的复合材料具有耐高温、耐湿热、介电性能优异、耐辐射、固化物力学性能较好等优点,综合性能优异的树脂已经能满足高频、高速、高功能以及恶劣环境下的使用要求,故近些年来一些发达国家已成功将其用作高性能透波材料、高频基材以及强电场用电气产品的绝缘材料等(层合材料、浸渍纤维缠绕材料、饶铸材料以及绝缘材料等)。尤其在pcb行业,bt树脂因其优良的性能,已在5.0g移动通讯等高性能应用基材方面获得了广泛的应用。

4.由于其中bmi和ce树脂的种类和含量有所不同,熔点有所差异,bt树脂的熔点较高,一般在150.0~190.0℃,且固化之后刚性较强,在使用过程中常常加入烯丙基化合物进行改性,如烯丙基双酚a改性可以降低bt树脂的熔点,改善bt树脂的脆性;加入热塑性的树脂去增强bt树脂的韧性,如:聚苯醚(ppo)、环氧树脂,聚砜。

5.但是目前bt树脂的加工应用还存在以下问题:

6.1、加工工艺不够成熟:对于一些bt树脂,若采用热熔法对其加工,随着bmi树脂的含量上升,其加工温度范围会显著下降,会导致加工设备变得复杂,加大了成本的投入和仪器的损耗,非常的不利于工业化生产。

7.2、bt树脂与低沸点的溶剂相容性差:若采用溶剂法对bt树脂进行加工,在对bt树脂不改性的情况下,为了保证bt树脂胶液的粘度达标,只能采用高沸点的极性溶剂如:dmf、dmac、nmp等溶剂,在加工的过程中这种高沸点十分难以去除,常常会导致树脂固化之后,残留十分多的气泡;若采用低沸点溶剂,则容易导致树脂胶液体系分相。

8.3、由与bt树脂固化之后刚性较强,通常会加入热塑性树脂对其进行改性,去改善其刚性,但热塑性树脂与bt树脂相容性一般较差,当热塑性树脂含量过大,容易造成分相。

技术实现要素:

9.为了解决现有双马来酰亚胺-三嗪树脂及其胶液体系中增韧组分相容性差以及采用溶剂法加工时所需溶剂沸点较高的问题,本发明提供一种适用溶液浸渍加工bt树脂预浸料胶液的制备方法。

10.本发明bt树脂预浸料胶液的制备方法,包括以下步骤:

11.a、制备含氟烯丙基聚砜改性双马来酰亚胺树脂胶液:将含氟烯丙基聚砜与溶剂混合,加入双马来酰亚胺树脂,加热至130~150.0℃反应30.0~60min,降温至70.0℃以下,再次加入溶剂,搅拌均匀得到含氟烯丙基聚砜改性双马来酰亚胺树脂胶液;其中,含氟烯丙基聚砜与双马来酰亚胺树脂的质量比为1~3:1;

12.b、制备三嗪树脂预聚体:双酚a型氰酸酯树脂加入烧瓶中,加入固化剂,升温至140.0~160.0℃,反应60~120min,得到三嗪树脂预聚体;

13.c、制备bt树脂预浸料胶液:将a步骤得到的含氟烯丙基聚砜改性双马来酰亚胺树脂胶液与b步骤得到的三嗪树脂预聚体搅拌均匀,升温至170~190.0℃,反应20~30min,冷却到70.0℃以下,加入溶剂,搅拌均匀得到bt树脂预浸料胶液;其中,b步骤的三嗪树脂预聚体与a步骤的双马来酰亚胺树脂的质量比为4.5~7:3。

14.在本发明的一些具体实施方式中,a步骤中,双马来酰亚胺树脂为3,3

′‑

二甲基-5,5

′‑

二乙基-4,4

′‑

二苯基甲烷双马来酰亚胺,4

′

4-二氨基二苯基甲烷双马来酰亚胺、4,4-二氨基二苯醚双马来酰亚胺等树脂中的至少一种。

15.在一个具体实施方式中,a步骤的溶剂为丙酮、丁酮、氯仿、1,4

’‑

二氧六环、乙二醇二甲醚中的至少一种;c步骤中的溶剂为丙酮、丁酮、氯仿、1,4

’‑

二氧六环、乙二醇二甲醚中的至少一种。

16.在本发明的一个具体实施方式中,含氟烯丙基聚砜改性双马来酰亚胺树脂胶液的固含量为60~80%。在一个优选的实施例中,含氟烯丙基聚砜改性双马来酰亚胺树脂胶液的固含量为70~75%。

17.在本发明的一个具体实施方式中,所述含氟烯丙基聚砜的重均分子量20000~40000.0g/mol。

18.在一个具体实施方式中,所述含氟烯丙基聚砜采用以下方法制备得到:

19.1)在保护气氛下,将二烯丙基双酚a,双酚af,4’4-二氯二苯砜和溶剂混合,升温至65.0~75.0℃,得到均相透明的溶液;加入碱性成盐剂,升温至150.0~170.0℃,开始脱水,反应至无水脱出,升温至190.0~210.0℃,反应120~240min,得到产物;所述碱性成盐剂为碳酸钾、碳酸钠、氢氧化钠或氢氧化钾;

20.2)将步骤1)的产物粉碎,洗涤至电导率在20.0us/cm以下,干燥,得到含氟烯丙基聚砜。

21.在本发明的一个实施方式中,二烯丙基双酚a、双酚af、4’4-二氯二苯砜的摩尔比1:3~5:4~6,成盐剂过量10~20%。

22.在一个优选的实施例中,二烯丙基双酚a、双酚af的总量与4’4-二氯二苯砜的摩尔比为1:1。

23.本发明解决的第二个技术问题是提供一种bt树脂预浸料胶液。

24.本发明bt树脂预浸料胶液,由本发明所述的bt树脂预浸料胶液的制备方法制备得到。该胶液使用了含氟烯丙基聚砜对双马树脂进行改性,因其含有大量的f原子,可以降低bt树脂的介电损耗,提升了bt树脂介电性能;烯丙基与双马树脂的双键发生反应,增大了改性剂与bt树脂的形容性,增大bt树脂在溶剂中的溶解性,降低了固化物的交联密度,提升了固化物的韧性;改性剂作为具有一定分子量的柔性链,能够增大bt树脂在纤维的粘附力,使

双马树脂能够更好的粘附在纤维上。

25.该bt树脂预浸料胶液,增韧且不分相,能够减少现有的部分bt树脂的加工时需要高沸点溶剂强极性溶剂加工导致的能耗和环境问题。该预浸料能够通过对含氟烯丙基聚砜中氟原子含量进行控制,使固化物拥有更好的介电性能。

26.本发明还提供本发明所述的bt树脂预浸料胶液在制备预浸料中的应用。

27.本发明bt树脂预浸料胶液,能够用于制备预浸料中。

28.在一个具体实施方式中,该应用包括以下步骤:将bt树脂预浸料胶液涂布到增强纤维材料上,烘干,得到bt树脂的预浸料。

29.常用的增强纤维材料均适用于本发明,包括但不限于碳纤维、玻璃纤维、芳纶纤维、pbo纤维、聚酰亚胺纤维、玄武岩纤维中的至少一种。

30.该预浸料可以采用常规方法固化,得到固化物即纤维复合材料。在本发明一个实施方式中,在热压机的作用下,将预浸料压制成层压板,且热压机的温度升至起始固化温度以上时按照梯度升温。在一个优选的实施方式中,梯度升温参数为200.0℃/1h、220.0℃/1h、240.0℃/1h、260.0℃/2h、280.0℃/6h。

31.与现有技术相比,本发明具有如下有益效果:

32.(1)本发明bt树脂预浸料胶液,介电性能好,介电损耗低,在低沸点溶剂中的溶解性和分散性好,能够降低固化物的交联密度,提升固化物的韧性;能够增大bt树脂在纤维的粘附力,使树脂能够更好的粘附在纤维上,提高固化物的力学性能。

33.(2)本发明方法采用了低沸点、低毒性的溶剂。在浸渍过后,在较低的温度,就能将溶剂除掉,减小了能耗,更加适合工业化生产。

具体实施方式

34.本发明bt树脂预浸料胶液的制备方法,包括以下步骤:

35.a、制备含氟烯丙基聚砜改性双马来酰亚胺树脂胶液:将含氟烯丙基聚砜与溶剂混合,加热至130.0~150.0℃,加入双马来酰亚胺树脂,溶解反应30~60min,降温至70.0℃以下,补加溶剂搅拌均匀,得到含氟烯丙基聚砜改性双马来酰亚胺树脂胶液;其中,含氟烯丙基聚砜与双马来酰亚胺树脂的质量比为1~3:1;

36.b、制备三嗪树脂预聚体:双酚a型氰酸酯树脂加入烧瓶,加入固化剂,升温至140.0~160.0℃,反应60~120min,得到液态的三嗪树脂预聚体;

37.c、制备bt树脂预浸料胶液:将a步骤得到的含氟烯丙基聚砜改性双马来酰亚胺树脂胶液与b步骤得到的三嗪树脂预聚体混匀,升温至170.0~190.0℃,反应20~30min,降温至70.0℃以下,加入适量溶剂,搅拌均匀得到bt树脂预浸料胶液;其中,b步骤的三嗪树脂预聚体与a步骤的双马来酰亚胺树脂的质量比为4.5~7:3。

38.本发明采用含氟烯丙基聚砜作为改性剂,以双马来酰亚胺树脂、双酚a型氰酸酯树脂为原料,制备适用溶液法预浸加工的bt树脂。与现有公开的聚苯醚、聚醚砜、烯丙基双酚a等改性剂相比,本发明改性剂含有活性官能烯丙基,能与bt树脂发生共聚合反应,从而不会因为改性剂的引入显著影响聚合物的热稳定性和相容性;与现有聚砜树脂相比,本发明改性剂的自身的耐热性、介电性能优于常规的聚砜树脂(介电常数小于3.0),同时,本发明改性剂因与bt树脂基体发生共聚合反应,能够很大程度上降低bt树脂的交联密度,而且含氟

烯丙基聚砜本身也是柔性链,能够进一步的改善固化物的脆性。此外,随着烯丙基基团的引入能够增大与溶剂的相容性,能够大幅度的提升材料的加工性能,随着含氟基团的引入,能够提升材料的性能,介电损耗,使材料能够更好的应用在高频pcb电路。

39.a步骤为制备含氟烯丙基聚砜改性双马来酰亚胺树脂胶液,含氟烯丙基聚砜与双马来酰亚胺树脂反应,得到均相透明的黄色胶液,即含氟烯丙基聚砜改性双马来酰亚胺树脂胶液。

40.具体的,可以采用如下操作:将含氟烯丙基聚砜置于烧瓶中,加入适量的溶剂,加热至130.0~150.0℃,搅拌至完全溶解,再加入双马来酰亚胺树脂搅拌溶解完全,反应30~60min,降温至70.0℃以下,加入适量溶剂,搅拌均匀得到均相透明的黄色胶液。

41.在本发明的一些具体实施方式中,a步骤中,双马来酰亚胺树脂为3,3

′‑

二甲基-5,5

′‑

二乙基-4,4

′‑

二苯基甲烷双马来酰亚胺,4

′

4-二氨基二苯基甲烷双马来酰亚胺、4,4-二氨基二苯醚双马来酰亚胺等树脂中的至少一种。

42.在一个优选的实施例中,双马来酰亚胺树脂为3,3

′‑

二甲基-5,5

′‑

二乙基-4,4

′‑

二苯基甲烷双马来酰亚胺。

43.含氟烯丙基聚砜与双马来酰亚胺树脂的质量比为1~3:1,高于此比例容易造成分相,而且体系粘度会增大,不利于后期的加工工艺,低于此比例会造成树脂与溶剂分相,不利于后期的浸渍加工。

44.本领域常用的溶剂均适用于本发明。在一个具体实施方式中,a步骤中的溶剂为丙酮、丁酮、氯仿、1,4

’‑

二氧六环、乙二醇二甲醚中的至少一种。采用这些溶剂,其沸点低,在加工过程中容易除去,且不会导致树脂胶液体系分相。

45.在一个优选的实施例中,溶剂为丁酮。采用丁酮作为溶液浸渍法所用溶剂,丁酮沸点低,在浸渍过后,烘干基本无溶剂残留,毒性较低,常温下挥发速度较慢,溶解性较强。

46.在本发明的一个具体实施方式中,含氟烯丙基聚砜改性双马来酰亚胺树脂胶液的固含量为60~80%。在一个优选的实施例中,含氟烯丙基聚砜改性双马来酰亚胺树脂胶液的固含量为70~75%。

47.在本发明的一个具体实施方式中,所述含氟烯丙基聚砜的重均分子量20000~40000.0g/mol。本发明中的分子量均为重均分子量。

48.本领域常用的含氟烯丙基聚砜均适用于本发明。在一个具体实施方式中,所述含氟烯丙基聚砜采用以下方法制备得到:

49.1)在保护气氛下,将二烯丙基双酚a,双酚af,4’4-二氯二苯砜和溶剂混合,升温至65.0~75.0℃,得到均相透明的溶液;加入碱性成盐剂,升温至150.0~170.0℃,开始脱水,反应至无水脱出,升温至190.0~210.0℃,反应120~240min,得到产物;所述碱性成盐剂为碳酸钾、碳酸钠、氢氧化钠和氢氧化钾中的一种;

50.2)将步骤1)的产物粉碎,洗涤至电导率在20.0us/cm以下,干燥,得到含氟烯丙基聚砜。

51.本发明含氟烯丙基聚砜改性剂制备过程中选用dmac作为反应溶剂,dmac的毒性和环境污染性明显较小,此外,本发明原料来源广泛,而且反应过程中氟元素的含量可控。加入碱性成盐剂能够将与反应过程中生成物反应,生成盐和水,使反应向生成物方向进行。

52.在本发明的一个实施方式中,二烯丙基双酚a、双酚af、4’4-二氯二苯砜的摩尔比

1:3~5:4~6,成盐剂过量10~20%。同时引入氟原子和烯丙基官能团,当双酚af摩尔比超过范围,会导致改性后的bt树脂与溶剂之间相容性变差;当双酚af的摩尔比低于临界值时,会导致改性剂分子量不达标。

53.在一个优选的实施例中,二烯丙基双酚a、双酚af的总量与4’4-二氯二苯砜的摩尔比为1:1。

54.b步骤制备三嗪树脂预聚体,双酚a型氰酸酯树脂加入到烧瓶中,加入适量固化剂,升温至140.0~160.0℃,反应60~120min,得到均相透明的液态预聚体,即三嗪树脂预聚体。该步骤中大部分氰酸酯树脂就形成了稳定的三嗪环结构,可以赋予材料优异的力学性能。

55.常用的固化剂均适用于本发明。在一个具体实施方式中,b步骤中的固化剂为过渡金属梭酸盐或鳌合物,包括但不限于辛酸锌、辛酸锰等。在一个优选的实施方式中,固化剂中还包括用溶解金属盐的含有活泼氢的协同催化剂,常用的是烷基酚。

56.在一个优选的实施例中,b步骤的固化剂为乙酰丙酮锌,辅助催化剂为壬基酚。

57.固化剂的加入量为本领域的常规用量。

58.具体的,b步骤采用如下操作:在双酚a型氰酸酯树脂加入适量固化剂,升温至140.0℃~160.0℃,反应60~120min,得到均相透明的液态预聚体。

59.本发明的a步骤和b步骤并没有时间顺序,可以先进行a步骤,再进行b步骤,也可以先进行b步骤,再进行a步骤,还可以a步骤和b步骤同时进行。

60.c步骤为制备bt树脂预浸料胶液,将a步骤得到的含氟烯丙基聚砜改性双马来酰亚胺树脂胶液与b步骤得到的三嗪树脂预聚体混合均匀,升温至170.0~190.0℃,反应20~30min,降温至70.0℃,再加入适量溶剂,得到均相透明的胶液,即bt树脂预浸料胶液。本发明在升温的过程中,烯丙基官能团具有催化氰酸酯树脂成环的作用。

61.本领域常用的溶剂均适用于本发明。在一个具体实施方式中,c步骤中的溶剂为丙酮、丁酮、氯仿、乙二醇二甲醚中的至少一种。采用这些溶剂,其沸点低,在加工过程中容易除去,且不会导致树脂胶液体系分相。

62.在一个优选的实施例中,c步骤的溶剂为丁酮。采用丁酮作为溶液浸渍法所用溶剂,丁酮沸点低,在浸渍过后,烘干基本无溶剂残留,毒性较低,常温下挥发速度较慢,溶解性较强。

63.在一个具体实施方式中,将a步骤得到的含氟烯丙基聚砜改性双马来酰亚胺树脂胶液加入b步骤得到的三嗪树脂预聚体中。

64.在一个具体的实施方式中,所述三嗪树脂与双马来酰亚胺树脂的质量比为4.5~7:3。高于此比例,bt树脂刚性变强,且成本较大,不易与工业化生产;低于此比例,弯曲模量变小,力学性能变差。

65.在一个具体的实施方式中,双酚a型氰酸酯树脂占总树脂重量的45~75%;此处的总树脂,是指含氟烯丙基聚砜、双马来酰亚胺树脂和双酚a型氰酸酯树脂。

66.本发明bt树脂预浸料胶液,由本发明所述的bt树脂预浸料胶液的制备方法制备得到。该胶液使用了含氟烯丙基聚砜对双马树脂进行改性,因其含有大量的f原子,可以降低bt树脂的介电损耗,提升了bt树脂介电性能;烯丙基与双马树脂的双键发生反应,增大了改性剂与bt树脂的形容性,增大bt树脂在溶剂中的溶解性,降低了固化物的交联密度,提升了

固化物的韧性;改性剂作为具有一定分子量的柔性链,能够增大bt树脂在纤维的粘附力,使双马树脂能够更好的粘附在纤维上。

67.该bt树脂预浸料胶液,增韧且不分相,能够减少现有的部分bt树脂的加工时需要高沸点溶剂强极性溶剂加工导致的能耗和环境问题。该预浸料能够通过对含氟烯丙基聚砜中氟原子含量进行控制,使固化物拥有更好的介电性能。

68.本发明还提供本发明所述的bt树脂预浸料胶液在制备预浸料中的应用。

69.本发明bt树脂预浸料胶液,能够用于制备预浸料中。

70.在一个具体实施方式中,该应用包括以下步骤:将bt树脂预浸料胶液涂布到增强纤维材料上,烘干,得到bt树脂的预浸料。

71.常用的增强纤维材料均适用于本发明,包括但不限于碳纤维、玻璃纤维、芳纶纤维、pbo纤维、聚酰亚胺纤维、玄武岩纤维中的至少一种。

72.该预浸料可以采用常规方法固化,得到固化物即纤维复合材料。在本发明一个实施方式中,在热压机的作用下,将预浸料压制成层压板,且热压机的温度升至起始固化温度以上时按照梯度升温。在一个优选的实施方式中,梯度升温参数为200.0℃/1h、220.0℃/1h、240.0℃/1h、260.0℃/2h、280.0℃/6h。

73.下面结合实施例对本发明的具体实施方式做进一步的描述,并不因此将本发明限制在所述的实施例范围之中。

74.实施例1

75.一种适用溶液浸渍加工的bt树脂预浸料胶液的制备,包括以下步骤:

76.1、合成含氟烯丙基聚砜:

77.(1)将碳酸钾至于高温烘箱干燥180min,在氮气保护下,加入9.25g二烯丙基双酚a,40.35g双酚af,43.07g 4’4-二氯二苯砜(dcs),200.0.0ml二甲基乙酰胺(dmac),升温至70.0℃,得到均相透明的溶液。加入49.72g碳酸钾,升温至160.0℃,开始脱水,反应至无水脱出,升温至200.0℃,反应180min,反应结束。

78.(2)将产物粉碎,使用去离子水洗涤至电导率在20.0us/cm,在高温烘箱干燥24h,得到含氟烯丙基聚砜。经测定,该含氟烯丙基聚砜的重均分子量为32458g/mol。

79.2、制备含氟烯丙基聚砜改性双马来酰亚胺树脂胶液:

80.将20.0g含氟烯丙基聚砜置于烧瓶中,加入15.0ml丁酮,加热至70.0℃,搅拌至完全溶解,再加入10.0g双马来酰亚胺树脂搅拌溶解完全,升温至140.0℃,此时整个过程,溶剂含量较少,溶剂的作用是溶解分散稀释粘度,在升温过程中丁酮挥发,丁酮减少,整个逐渐处于饱和状态,沸点升高,反应50min,冷却至70.0℃后,补加15.0ml丁酮,得到均相透明的黄色胶液。此时,该胶液的固含量为71.27%。由于在升温的过程中丁酮不断的挥发,在反应过后体系粘度变大,需要加入溶剂稀释其粘度,所以需要降温,加溶剂稀释,且在高温下丁酮残余量较少,因此计算固含量时以后加丁酮为准。

81.3、制备三嗪树脂预聚体:

82.将23.4g双酚a型氰酸酯树脂加入烧瓶,加入0.10mmol/mol乙酰丙酮锌(氰酸酯树脂物质的量之比)和2%的壬基酚(氰酸酯树脂的质量),升温至150.0℃,反应90min,得到均相透明的胶液。

83.4、制备双马来酰亚胺-三嗪(bt)树脂胶液:

84.将步骤2得到的胶液加入到步骤3的液态预聚体中,升温至180.0℃,反应25min,降温至70.0℃,加入23.0ml丁酮,搅拌均匀得到均相透明的胶液,即适用溶液浸渍加工的bt树脂预浸料胶液。此时,该胶液的固含量为74.23%。

85.应用该预浸料胶液:

86.取40.0g预浸料胶液均匀涂抹在玻纤布(15层,15cm

×

15cm,45.0g)上,在80.0℃的烘箱中干燥24h后取出,得到预浸料。

87.将该预浸料进行裁剪、铺层、热压成型(待树脂完全熔化后按200.0.0℃/1h、220.0.0℃/1h、240.0.0℃/1h、260.0.0℃/2h、280.0.0℃/6h的升温条件保持梯度升温),获得bt树脂/纤维复合材料。

88.实施例2

89.一种适用溶液浸渍加工的bt树脂预浸料胶液的制备,包括以下步骤:

90.1、合成含氟烯丙基聚砜:

91.(1)将碳酸钾至于高温烘箱干燥240min,在氮气保护下,加入9.25g二烯丙基双酚a,30.26g双酚af,34.46g dcs,160.0ml dmac,升温至70.0℃,得到均相透明的溶液。加入38.12g碳酸钾,升温至160.0℃,开始脱水,反应至无水脱出,升温至200.0℃,反应180min,反应结束。

92.(2)将产物粉碎,使用去离子水洗涤至电导率在20us/cm,在高温烘箱干燥24h,得到含氟烯丙基聚砜。仅测定,该含氟烯丙基聚砜的分子量为33482g/mol。

93.2、制备含氟烯丙基聚砜改性双马来酰亚胺树脂胶液:

94.将20.0g含氟烯丙基聚砜置于烧瓶中,加入15.0ml丁酮,搅拌至完全溶解,再加入10.0g双马来酰亚胺树脂搅拌溶解完全,加热至140.0℃,反应50min,降温至70.0℃,加15.0ml丁酮,得到均相透明的黄色胶液,该胶液的固含量为71.28%。

95.3、制备三嗪树脂预聚体:

96.将23.4g双酚a型氰酸酯树脂加入烧瓶,加入0.10mmol/mol乙酰丙酮锌(氰酸酯树脂物质的量之比)和2%的壬基酚(氰酸酯树脂的质量),升温至150.0℃,反应90min,得到均相透明的液态预聚体。

97.4、制备双马来酰亚胺-三嗪(bt)树脂胶液,其制备过程如下:

98.将步骤2得到的胶液加入到步骤3的液态预聚体中,升温至180.0℃,反应25min,得到均相透明的胶液,降温至70.0℃,加入23.0ml丁酮,搅拌均匀得到均相透明的胶液,即适用溶液浸渍加工的bt树脂预浸料胶液,该胶液的固含量为74.23%。

99.应用该预浸料胶液:

100.取40.0g预浸料胶液均匀涂抹在玻纤布(15层,15cm

×

15cm,45.0g)上,在80.0℃的烘箱中干燥24h后取出,得到预浸料。

101.将该预浸料进行裁剪、铺层、热压成型(待树脂完全熔化后按200.0.0℃/1h、220.0.0℃/1h、240.0℃/1h、260.0℃/2h、280.0℃/6h的升温条件保持梯度升温),获得bt树脂/纤维复合材料。

102.实施例3

103.适用溶液浸渍加工的bt树脂预浸料胶液的制备,包括以下步骤

104.1、合成含氟烯丙基聚砜:

105.(1)将碳酸钾至于高温烘箱干燥240min,在氮气保护下,加入9.25g二烯丙基双酚a,30.26g双酚af,34.46g dcs,160.0ml dmac,升温至70.0℃,得到均相透明的溶液。加入38.12g碳酸钾,升温至160.0℃,开始脱水,反应至无水脱出,升温至200.0℃,反应180min,反应结束。

106.(2)将产物粉碎,使用去离子水洗涤至电导率在20us/cm,在高温烘箱干燥24h,得到含氟烯丙基聚砜。仅测定,该含氟烯丙基聚砜的重均分子量为32073g/mol。

107.2、制备含氟烯丙基聚砜改性双马来酰亚胺树脂胶液:

108.将20.0g含氟烯丙基聚砜置于烧瓶中,加入15.0ml丁酮,搅拌至完全溶解,再加入10.0g双马来酰亚胺树脂搅拌溶解完全,加热至140.0℃,反应50min,降温至70.0℃,加15.0ml丁酮,得到均相透明的黄色胶液,该胶液的固含量为71.28%。

109.3、制备三嗪树脂预聚体:

110.将15.0g双酚a型氰酸酯树脂加入烧瓶,加入0.10mmol/mol乙酰丙酮锌(氰酸酯树脂物质的量之比)和2%的壬基酚(氰酸酯树脂的质量),升温至150.0℃,反应90min,得到均相透明的液态预聚体。

111.4、制备双马来酰亚胺-三嗪(bt)树脂胶液,其制备过程如下:

112.将步骤2得到的胶液加入到步骤3的液态预聚体中,升温至180.0℃,反应25min,得到均相透明的胶液,降温至70.0℃,补加22.0ml丁酮,搅拌均匀得到均相透明的胶液,即适用溶液浸渍加工的bt树脂预浸料胶液。该胶液的固含量为71.73%。

113.应用该预浸料胶液:

114.取40.0g预浸料胶液均匀涂抹在玻纤布(15层,15cm

×

15cm,45.0g)上,在80.0℃的烘箱中干燥24h后取出,得到预浸料。

115.将该预浸料进行裁剪、铺层、热压成型(待树脂完全熔化后按200.0℃/1h、220.0℃/1h、240.0℃/1h、260.0℃/2h、280.0℃/6h的升温条件保持梯度升温),获得bt树脂/纤维复合材料。

116.实施例4

117.1、合成含氟烯丙基聚砜:

118.(1)将碳酸钾至于高温烘箱干燥240min,在氮气保护下,加入9.25g二烯丙基双酚a,30.26g双酚af,34.46g dcs,160.0ml dmac,升温至70.0℃,得到均相透明的溶液。加入38.12g碳酸钾,升温至160.0℃,开始脱水,反应至无水脱出,升温至200.0℃,反应180min,反应结束。

119.(2)将产物粉碎,使用去离子水洗涤至电导率在20us/cm,在高温烘箱干燥24h,得到含氟烯丙基聚砜。仅测定,该含氟烯丙基聚砜的分子量为29467g/mol。

120.2、制备含氟烯丙基聚砜改性双马来酰亚胺树脂胶液:

121.将10.0g含氟烯丙基聚砜置于烧瓶中,加入10.0ml丁酮,,搅拌至完全溶解,再加入10.0g双马来酰亚胺树脂搅拌溶解完全,升温140.0℃,反应50min,降温至70.0℃,加入10.0ml丁酮,搅拌均匀得到均相透明的黄色胶液,该胶液的固含量为71.21%。

122.3、制备三嗪树脂预聚体:

123.将15.0g双酚a型氰酸酯树脂加入烧瓶,加入0.10mmol/mol乙酰丙酮锌(氰酸酯树脂物质的量之比)和2%的壬基酚(氰酸酯树脂的质量),升温至150.0℃,反应90min,得到均

相透明的液态预聚体。

124.4、制备双马来酰亚胺-三嗪(bt)树脂胶液,其制备过程如下:

125.将步骤2得到的胶液加入到步骤3的液态预聚体中,升温至180.0℃,反应25min,搅拌均匀得到均相透明的胶液,降温至70.0℃,补加18.0ml丁酮,搅拌均匀得到均相透明的胶液,即适用溶液浸渍加工的bt树脂预浸料胶液。该胶液的固含量为70.70%。

126.应用该预浸料胶液:

127.取40.0g预浸料胶液均匀涂抹在玻纤布(15层,15cm

×

15cm,45.0g)上,在80.0℃的烘箱中干燥24h后取出,得到预浸料。

128.将该预浸料进行裁剪、铺层、热压成型(待树脂完全熔化后按200.0℃/1h、220.0℃/1h、240.0℃/1h、260.0℃/2h、280.0℃/6h的升温条件保持梯度升温),获得bt树脂/纤维复合材料。

129.对比例1

130.1、三嗪树脂预聚体的制备,制备过程如下:

131.将30.0g双酚a型氰酸酯树脂加入烧瓶,加入0.10mmol/mol乙酰丙酮锌(氰酸酯树脂物质的量之比)和2%的壬基酚(氰酸酯树脂的质量),升温至150.0℃,反应90min,得到均相透明的液态预聚体。

132.2、双马来酰亚胺-三嗪(bt)树脂胶液的制备,其制备过程如下:

133.将6.0g双马树脂加入到步骤1的胶液中,升温至150.0℃,反应25min,在加入16.0ml丁酮,得到均相透明的胶液,即双马来酰亚胺-三嗪(bt)树脂胶液,该胶液的固含量为72.35%。

134.应用该胶液:

135.取40.0g bt树脂胶液均匀涂抹在玻纤布(15层,15cm

×

15cm,45.0g)上,在80.0℃的烘箱中干燥24h后取出,得到预浸料。

136.将该预浸料进行裁剪、铺层、热压成型(待树脂完全熔化后按200.0℃/1h、220.0℃/1h、240.0℃/1h、260.0℃/2h、280.0℃/6h的升温条件保持梯度升温),获得bt树脂/纤维复合材料。

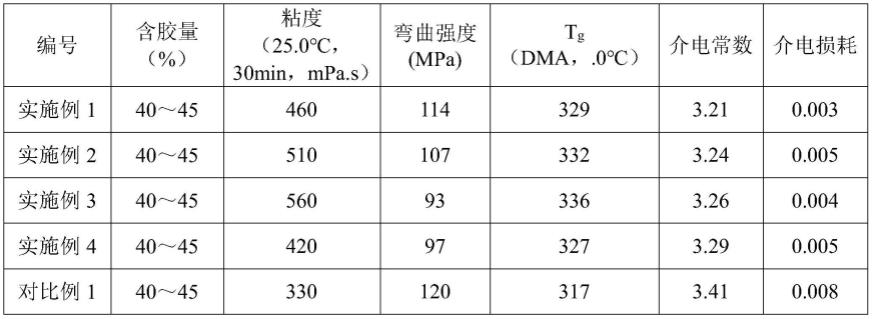

137.树脂体系粘度为特定温度下保持30min的记录值,测试标准为gb/t 22314;复合材料的弯曲强度是由万能实验机测试获得,测试标准为gb 2567-2008;玻璃化转变温度t

.g

通过动态机械分析仪(dma)测试获得,测试频率范围为1hz-1mz,样品的直径25.0mm,厚度2.0mm。测试数据见表1。

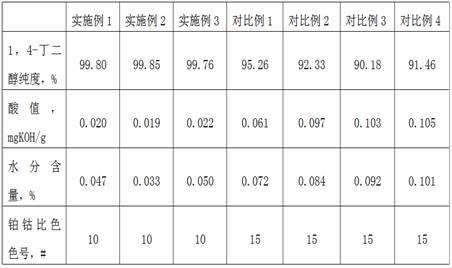

138.表1

[0139][0140]

如上测试结果,实施例1~4将含氟的基团、热塑性链段接入到bt树脂的固化网络中,相比于传统的烯丙基双酚a、热塑性材料增韧改性,其具有更优异的涂膜工艺性和窗口期;且相较对比例1,改性后树脂抗弯曲性能有略微下降,但介电性能得到了显著的提升,且在预浸料胶液制备过程中未发现析出和分相现象。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。