1.本发明涉及丁二醇制备领域,具体涉及一种生物基丁二酸制备1,4-丁二醇的方法。

背景技术:

2.1,4-丁二酸,又名琥珀酸,近年来由于其广泛的用途,逐渐成为相关企业关注的热点。现有技术中,目前丁二酸的工业生产有化学法和生物转化法、电解法。其中,化学法和电解法是利用顺酐为原料,制取丁二酸。而生物法是通过生物质转化的技术,采用淀粉、葡萄糖等物质为原料,利用微生物发酵的方法制取丁二酸。

3.1,4-丁二醇,外观为无色或淡黄色油状液体。可燃,凝固点20.1℃,折射率1.4461。常用作溶剂和增湿剂,也用于制增塑剂、药物、聚酯树脂、聚氨基甲酸酯树脂等。1,4-丁二醇是一种重要的有机化工和精细化工原料,是生产聚对苯二甲酸丁二醇酯(pbt)工程塑料和pbt纤维的基本原料。同时,1,4-丁二醇是生产四氢呋喃的主要原料,四氢呋喃是重要的有机溶剂,聚合后得到的聚四亚甲基乙二醇醚(ptmeg)是生产高弹性氨纶(莱卡纤维)的基本原料。

4.目前,1,4-丁二醇的主要制备工艺包括有:炔醛法、顺酐法、烯丙醇法和丁二烯法,在工业上主要采用前两种方法进行1,4-丁二醇的规模化生产。其中,炔醛法是以乙炔和甲醛为原料,在铜催化剂作用下合成1,4-丁炔二醇,然后在通过加氢反应,制得 1,4-丁二醇。顺酐法则包括直接加氢法和酯化加氢法。直接加氢法是在ni-re 催化剂作用下,顺酐液相加氢生成γ-丁内酯和四氢呋喃,再以cu-cr为主催化剂、k2o为助催化剂,通过加氢反应制得1,4-丁二醇。酯化加氢法是顺酐与乙醇进行酯化反应生成马来酸单乙酯,再在离子交换树脂催化剂作用下,进行双酯化生成马来酸二乙酯,最后加氢生成1,4-丁二醇。截止至目前,采用生物基丁二酸为原料,制备生物基1,4-丁二醇的针对性技术情报较少。

5.生物碳被誉为“黑色黄金”,生物碳可以保护环境,是面向未来、可持续的环保物质。由此,采用生物基丁二酸制备1,4-丁二醇,在保护环境、节能减排方面,具有绝对的优势,对其进行研究意义重大。

6.经发明人研究发现,目前的1,4-丁二醇制备工艺中,生物基丁二酸需先与甲醇进行单酯化反应,制得含丁二酸单甲酯的丁二酸单酯化液,然后在进行双酯化反应后,再进行加氢反应,制得1,4丁二醇。其必须经两次酯化反应,无法由生物基丁二酸直接酯化为丁二酸二甲酯,由此,也导致现有的单酯化-双酯化的制备工艺,工艺较为复杂,所需配套的生产装置多,设备投资大,生产周期长,生产能耗高。进一步的,发明人还发现,由于生物基丁二酸的特殊制备工艺,其含有的微量杂质组分,会影响催化剂的催化活性,而导致最终产品1,4-丁二醇性能指标不理想。

7.专利cn111018669a公开了一种1,4-丁二醇连续化制备方法,其生产工艺中,生物基丁二酸需先与甲醇进行单酯化反应,制得含丁二酸单甲酯的丁二酸单酯化液,然后在进行双酯化反应后,再进行加氢反应,制得1,4丁二醇。该制备方法,明显存在有前述的诸多缺

陷。

技术实现要素:

8.针对现有技术存在的不足,本发明提供一种生物基丁二酸制备1,4-丁二醇的方法,能够在将生物基丁二酸直接酯化为丁二酸二甲酯的同时,有效避免生物基丁二酸中杂质对最终产物1,4-丁二醇的影响,保证1,4-丁二醇高纯度等性能指标。

9.为解决以上技术问题,本发明采取的技术方案如下:一种生物基丁二酸制备1,4-丁二醇的方法,所述方法包括:预处理、酯化、纯化、催化加氢、精馏;所述预处理的方法为,将生物基丁二酸、酯化催化剂混合,以0.5-1℃/min的降温速率,降温至-3℃至-5℃,恒温5-10min后;进行微波-紫外协同处理10-20min,所述微波-紫外协同处理过程中,待温度升温至60-65℃,保持温度恒定。

10.优选的,微波处理功率为1.2-1.5kw,微波频率为2000-2300mhz;紫外功率为100-150w,紫外波长为255-260nm。

11.所述酯化的方法为,生物基丁二酸与酯化催化剂、酯化醇接触,在100-160℃温度条件下,进行酯化反应;优选的,所述酯化醇,为以下之一:甲醇、正丁醇。

12.所述酯化催化剂的制备方法为,为羟基磷灰石经磷酸溶液处理后,投入至含有偏钒酸钠、硝酸铈铵的去离子水中,升温至80-85℃,保温负载2-3h后,经煅烧成形后,制得;所述偏钒酸钠、硝酸铈铵、羟基磷灰石的重量份比值为3-5:1-2:100-120。

13.进一步的,所述羟基磷灰石经磷酸溶液处理为,将羟基磷灰石投入至质量浓度为8-10%磷酸溶液中,50-60℃温度环境下,20-30rpm搅拌1-1.5h后,滤出羟基磷灰石,110-120℃热风烘干。

14.进一步的,所述煅烧成形的方法为,将负载完成的羟基磷灰石,置于300-350℃温度环境下,煅烧2-3h;然后以10-15℃/min的升温速率,升温至500-550℃,保温煅烧0.5-1h;然后以20-30℃/min的降温速率,快速降至常温,静置10-12h。

15.进一步的,所述纯化的方法为,对所述酯化制得的酯化产物进行蒸馏纯化,至所述酯化产物酸值不大于0.15mgkoh/g;所述蒸馏纯化温度为100-160℃,蒸馏纯化压力为10-50kpa。

16.进一步的,所述催化加氢的方法为,将所述纯化制得的纯化产物与加氢催化剂、氢气接触,进行催化加氢处理;所述催化加氢温度为160-190℃,催化加氢压力为16-20mpa,所述纯化产物的进料速度为0.1-0.15t/h,氢气进料流速为0.3-0.5m3/h。

17.优选的,所述催化加氢的加氢催化剂,为以下之一:铜锌加氢催化剂、铜铬加氢催化剂、铜锰加氢催化剂。

18.进一步的,所述精馏的方法为,对所述催化加氢制得的加氢产物进行精馏;所述精馏过程中,先采用常压蒸馏,去除加氢产物中的醇;后采用负压精馏,制得1,4-丁二醇;所述负压精馏,精馏真空度为2-10kpa,精馏压力为140-180℃。

19.与现有技术相比,本发明的有益效果为:

(1)本发明的生物基丁二酸制备1,4-丁二醇的方法,通过特定的预处理方法,特定的酯化催化剂,能够将生物基丁二酸直接酯化为丁二酸二甲酯,有效简化工艺流程,缩短生产周期,减少配套生产装置,有效缓解企业生产成本及碳排放量。

20.(2)本发明的生物基丁二酸制备1,4-丁二醇的方法,能够有效避免生物基丁二酸中杂质对反应过程的影响,保证反应效率及最终产品品质。

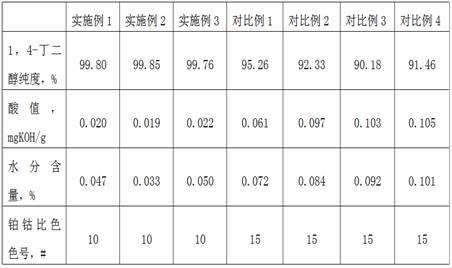

21.(3)本发明的生物基丁二酸制备1,4-丁二醇的方法,制得的1,4-丁二醇纯度可达99.85%,铂钴比色色号为10#。

22.(4)本发明的生物基丁二酸制备1,4-丁二醇的方法,反应彻底,杂质含量低,最终产品中酸值为0.019-0.022mgkoh/g,水分含量低于0.025%。

具体实施方式

23.为了对本发明的技术特征、目的和效果有更加清楚的理解,现说明本发明的具体实施方式。

24.实施例1一种生物基丁二酸制备1,4-丁二醇的方法,具体为:1. 预处理:将生物基丁二酸、酯化催化剂混合均匀,以0.5℃/min的降温速率,降温至-3℃,恒温5min;进行微波-紫外协同处理10min,处理过程中,待温度升温至60℃后,保持温度恒定。

25.其中,微波处理功率为1.2kw,微波频率为2000mhz,当温度达60℃后,采用间歇式微波处理以维持温度恒定;紫外功率为100w,紫外波长为255nm。

26.所述生物基丁二酸:酯化催化剂的重量份比值为1:0.02。

27.所述酯化催化剂,采用活化、负载、成形。

28.所述活化,将羟基磷灰石投入至质量浓度为8%磷酸溶液中,50℃温度环境下,20rpm搅拌1h后,滤出羟基磷灰石;然后在110℃热风烘干条件下,烘干所述羟基磷灰石至重量无变化。

29.所述负载,将预定份数的偏钒酸钠、硝酸铈铵投入至80倍体积的去离子水中,升温至30℃保温,超声震荡5min;将经活化步骤的羟基磷灰石投入去离子水中,30rpm搅拌状态下,升温至80℃,保温2h,完成负载步骤,制得负载有活性成分的羟基磷灰石。

30.所述超声震荡的频率为25khz,功率为300w。

31.所述偏钒酸钠、硝酸铈铵、羟基磷灰石的重量份比值为3:1:100。

32.所述羟基磷灰石,粒径为25μm,孔径3-4nm。

33.所述成形,将负载有活性成分的羟基磷灰石,置于300℃温度环境下,煅烧2h;然后以10℃/min的升温速率,升温至500℃,保温煅烧0.5h;然后以20℃/min的降温速率,快速降至常温,静置10h,制得所述酯化催化剂。

34.2. 酯化:将预处理步骤的生物基丁二酸、酯化催化剂,与预定份数的甲醇混合,在100℃温度条件下,进行酯化反应,至酸值不大于0.5mgkoh/g,制得酯化产物,完成酯化步骤。

35.所述生物基丁二酸:醇的摩尔份比值为1:2.2。

36.3. 纯化:对酯化步骤制得的酯化产物蒸馏提纯,至制得的成品酸值不大于

0.15mgkoh/g,制得丁二酸二酯。

37.其中,蒸馏温度为100℃,蒸馏压力为10kpa。

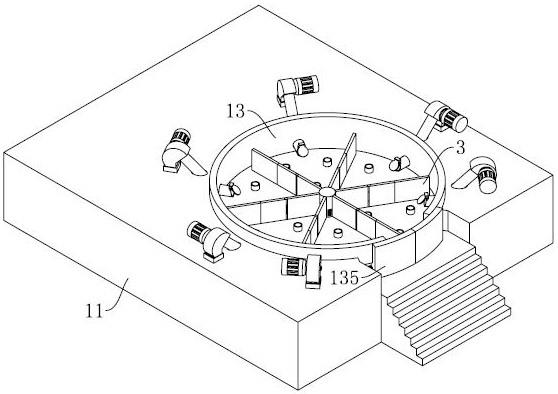

38.4. 催化加氢:将纯化步骤制得的丁二酸二酯,输送进料至装载有加氢催化剂的固定床反应器内,进行催化加氢处理。

39.其中,催化加氢温度为160℃,催化加氢压力为16mpa,丁二酸二酯的进料速度为0.1t/h,氢气进料流速为0.3m3/h,加氢完成物料出料速度为0.1t/h。

40.所述加氢催化剂,为铜锌加氢催化剂,装载量为200ml。

41.5. 精馏:将催化加氢步骤制得的加氢产物置入填料精馏塔内,进行精馏提纯。所述精馏提纯,先采用常压蒸馏,去除加氢产物中的醇;后采用负压精馏,制得1,4-丁二醇。

42.所述负压精馏,精馏真空度为2kpa,精馏压力为140℃。

43.实施例2一种生物基丁二酸制备1,4-丁二醇的方法,具体为:1. 预处理:将生物基丁二酸、酯化催化剂混合均匀,以0.5℃/min的降温速率,降温至-5℃,恒温10min;进行微波-紫外协同处理15min,处理过程中,待温度升温至65℃后,保持温度恒定。

44.其中,微波处理功率为1.3kw,微波频率为2250mhz,当温度达65℃后,采用间歇式微波处理以维持温度恒定;紫外功率为130w,紫外波长为260nm。

45.所述生物基丁二酸:酯化催化剂的重量份比值为1.6:0.02。

46.所述酯化催化剂,采用活化、负载、成形。

47.所述活化,将羟基磷灰石投入至质量浓度为8%磷酸溶液中,55℃温度环境下,30rpm搅拌1h后,滤出羟基磷灰石;然后在110℃热风烘干条件下,烘干所述羟基磷灰石至重量无变化。

48.所述负载,将预定份数的偏钒酸钠、硝酸铈铵投入至90倍体积的去离子水中,升温至35℃保温,超声震荡10min;将经活化步骤的羟基磷灰石投入去离子水中,50rpm搅拌状态下,升温至85℃,保温2h,完成负载步骤,制得负载有活性成分的羟基磷灰石。

49.所述超声震荡的频率为27khz,功率为350w。

50.所述偏钒酸钠、硝酸铈铵、羟基磷灰石的重量份比值为3:2:100。

51.所述羟基磷灰石,粒径为30μm,孔径3-4nm

。

52.所述成形,将负载有活性成分的羟基磷灰石,置于350℃温度环境下,煅烧2.5h;然后以12℃/min的升温速率,升温至510℃,保温煅烧1h;然后以25℃/min的降温速率,快速降至常温,静置12h,制得所述酯化催化剂。

53.2. 酯化:将预处理步骤的生物基丁二酸、酯化催化剂,与预定份数的甲醇混合,在130℃温度条件下,进行酯化反应,至酸值不大于0.5mgkoh/g,制得酯化产物,完成酯化步骤。

54.所述生物基丁二酸:醇的摩尔份比值为1:2.3。

55.3. 纯化:对酯化步骤制得的酯化产物蒸馏提纯,至制得的成品酸值不大于0.15mgkoh/g,制得丁二酸二酯。

56.其中,蒸馏温度为120℃,蒸馏压力为20kpa。

57.4. 催化加氢:将纯化步骤制得的丁二酸二酯,输送进料至装载有加氢催化剂的固

定床反应器内,进行催化加氢处理。

58.其中,催化加氢温度为175℃,催化加氢压力为18mpa,丁二酸二酯的进料速度为0.1t/h,氢气进料流速为0.3m3/h,加氢完成物料出料速度为0.1t/h。

59.所述加氢催化剂,为铜锰加氢催化剂,装载量为250ml。

60.5. 精馏:将催化加氢步骤制得的加氢产物置入填料精馏塔内,进行精馏提纯。所述精馏提纯,先采用常压蒸馏,去除加氢产物中的醇;后采用负压精馏,制得1,4-丁二醇。

61.所述负压精馏,精馏真空度为5kpa,精馏压力为160℃。

62.实施例3一种生物基丁二酸制备1,4-丁二醇的方法,具体为:1. 预处理:将生物基丁二酸、酯化催化剂混合均匀,以1℃/min的降温速率,降温至-5℃,恒温10min;进行微波-紫外协同处理20min,处理过程中,待温度升温至65℃后,保持温度恒定。

63.其中,微波处理功率为1.5kw,微波频率为2300mhz,当温度达65℃后,采用间歇式微波处理以维持温度恒定;紫外功率为150w,紫外波长为260nm。

64.所述生物基丁二酸:酯化催化剂的重量份比值为2:0.03。

65.所述酯化催化剂,采用活化、负载、成形。

66.所述活化,将羟基磷灰石投入至质量浓度为10%磷酸溶液中,60℃温度环境下,30rpm搅拌1.5h后,滤出羟基磷灰石;然后在120℃热风烘干条件下,烘干所述羟基磷灰石至重量无变化。

67.所述负载,将预定份数的偏钒酸钠、硝酸铈铵投入至100倍体积的去离子水中,升温至40℃保温,超声震荡10min;将经活化步骤的羟基磷灰石投入去离子水中,60rpm搅拌状态下,升温至85℃,保温3h,完成负载步骤,制得负载有活性成分的羟基磷灰石。

68.所述超声震荡的频率为30khz,功率为400w。

69.所述偏钒酸钠、硝酸铈铵、羟基磷灰石的重量份比值为5:1:120。

70.所述羟基磷灰石,粒径为20μm,孔径3-4nm

。

71.所述成形,将负载有活性成分的羟基磷灰石,置于350℃温度环境下,煅烧3h;然后以15℃/min的升温速率,升温至550℃,保温煅烧1h;然后以30℃/min的降温速率,快速降至常温,静置12h,制得所述酯化催化剂。

72.2. 酯化:将预处理步骤的生物基丁二酸、酯化催化剂,与预定份数的正丁醇混合,在150℃温度条件下,进行酯化反应,至酸值不大于0.5mgkoh/g,制得酯化产物,完成酯化步骤。

73.所述生物基丁二酸:醇的摩尔份比值为1:2.5。

74.3. 纯化:对酯化步骤制得的酯化产物蒸馏提纯,至制得的成品酸值不大于0.15mgkoh/g,制得丁二酸二酯。

75.其中,蒸馏温度为150℃,蒸馏压力为30kpa。

76.4. 催化加氢:将纯化步骤制得的丁二酸二酯,输送进料至装载有加氢催化剂的固定床反应器内,进行催化加氢处理。

77.其中,催化加氢温度为190℃,催化加氢压力为20mpa,丁二酸二酯的进料速度为0.15t/h,氢气进料流速为0.5m3/h,加氢完成物料出料速度为0.15t/h。

78.所述加氢催化剂,为铜铬加氢催化剂,装载量为400ml。

79.5. 精馏:将催化加氢步骤制得的加氢产物置入填料精馏塔内,进行精馏提纯。所述精馏提纯,先采用常压蒸馏,去除加氢产物中的醇;后采用负压精馏,制得1,4-丁二醇。

80.所述负压精馏,精馏真空度为5kpa,精馏压力为155℃。

81.对比例1采用实施例2所述的生物基丁二酸制备1,4-丁二醇的方法,其不同之处在于:省略第1步的预处理步骤。

82.对比例2采用实施例2所述的生物基丁二酸制备1,4-丁二醇的方法,其不同之处在于:省略酯化催化剂制备过程中的活化步骤。

83.对比例3采用实施例2所述的生物基丁二酸制备1,4-丁二醇的方法,其不同之处在于:删除酯化催化剂负载步骤中,所采用的硝酸铈铵。

84.对比例4采用实施例2所述的生物基丁二酸制备1,4-丁二醇的方法,其不同之处在于:采用同等规格硅藻土颗粒,替代羟基磷灰石。

85.实施例1-3和对比例1-4制得的1,4-丁二醇的纯度、酸值、水分含量、铂钴比色色号进行测试,测试结果如下:除非另有说明,本发明中所采用的百分数均为质量百分数。

86.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。