:

1.本实用新型涉及自动化生产领域,特指一种新型的剥离型膜机构。

背景技术:

2.在机械加工生产和装配过程中,往往需要对零部件表面撕膜,或者进行双面胶粘贴,传统的自动化生产过程中,无论是对于撕除零件表面的保护膜,还是对双面胶进行离型膜撕除,一般都采用人工进行,由于人工撕膜效率低,且容易对零件定位造成影响,进而导致生产效率低,加工装配精度降低等问题。

3.有鉴于此,本发明人提出以下技术方案。

技术实现要素:

4.本实用新型的目的在于克服现有技术的不足,提供一种新型的剥离型膜机构。

5.为了解决上述技术问题,本实用新型采用了下述技术方案:一种新型的剥离型膜机构,包括:倾斜设置的移动模组、以能够转动方式安装于所述移动模组上的齿轮、安装于所述齿轮上的摆动架、若干个并列安装于所述摆动架上并用于夹住离型膜的夹持气缸、以能够移动的方式安装于所述移动模组上并与所述齿轮啮合的齿条及安装于所述移动模组上并用于驱动所述齿条推动所述齿轮旋转的驱动装置,所述移动模组与所述驱动装置配合驱动所述夹持气缸摆动和倾斜移动。

6.进一步而言,上述技术方案中,所述移动模组包括有支撑架、倾斜安装于所述支撑架上的直线电机模组及安装于所述直线电机模组上的移动板,所述齿轮和所述齿条及所述驱动装置均安装于所述移动板上。

7.进一步而言,上述技术方案中,所述移动板上还设置于直线移动组件,该直线移动组件包括有位于所述齿轮旁侧的直线滑轨及安装于所述直线滑轨上的直线滑块,所述齿条安装于所述直线滑轨一侧并与所述齿轮啮合。

8.进一步而言,上述技术方案中,所述摆动架呈l形,该摆动架包括有安装于所述齿轮一侧并与所述移动板平行的摆臂及垂直安装于所述摆臂一端并与所述直线滑块相垂直的立板,所述夹持气缸并列安装于所述立板一侧并与相对于所述摆臂水平平行。

9.进一步而言,上述技术方案中,所述驱动装置为气缸,所述移动板下端设置有用于安装所述气缸的支撑板,所述直线滑块上设置有垂直于所述移动板的t型槽,所述气缸的活塞端部安装有与所述t型槽匹配的t型块。

10.进一步而言,上述技术方案中,所述夹持气缸并列设置有四个,且每个所述夹持气缸包括有缸体、铰接安装于所述缸体一端并能够开合形成加持力的夹爪及对称安装于所述夹爪两侧并用于配合夹紧所述离型膜的第一夹臂和第二夹臂,所述第一夹臂包括有固定于所述夹爪上的l板部及成型于所述l板部一端并用于抵压夹持所述离型膜的夹块部,所述第二夹臂与所述第一夹臂结构相同并对称安装。

11.采用上述技术方案后,本实用新型与现有技术相比较具有如下有益效果:

12.1、本实用新型中通过采用夹持气缸将离型膜夹住并由驱动装置通过齿条推动齿轮带动夹持气缸摆动剥开离型膜,再由移动模组驱动夹持气缸倾斜移动将离型膜剥离,机械配合效率高,适合于任何场所的自动化生产,且由齿条推动齿轮完成夹持气缸的摆动,使得撕膜力度大,并稳定不打滑。

13.2、本实用新型中通过将摆动架设置为l形并与直线滑块平行设置,使直线滑块位于摆动架与移动板之间,并且将夹持气缸采用与摆臂平行的布局设置,使得夹持气缸位于摆动架的内侧,进而使整体结构更加紧凑,占用空间小,以便于安装在各类自动化生产设备中。

附图说明:

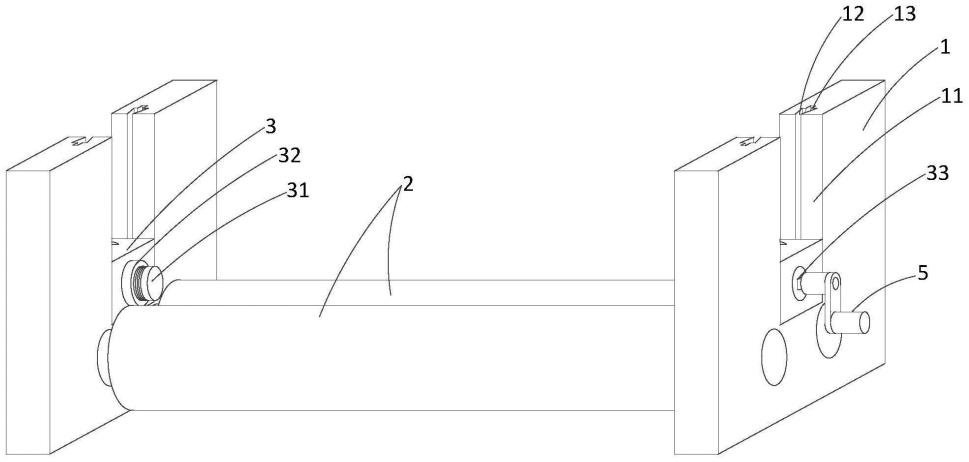

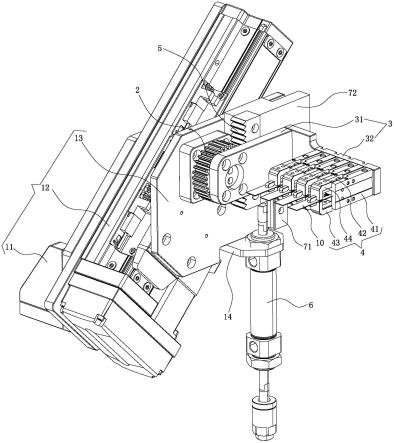

14.图1是本实用新型的立体图;

15.图2是本实用新型的主视图;

16.图3是本实用新型中直线滑块的立体图;

17.图4是本实用新型中夹持气缸的立体图。

具体实施方式:

18.下面结合具体实施例和附图对本实用新型进一步说明。

19.见图1至图4所示,为一种新型的剥离型膜机构,其包括:倾斜设置的移动模组1、以能够转动方式安装于所述移动模组1上的齿轮2、安装于所述齿轮2上的摆动架3、若干个并列安装于所述摆动架3上并用于夹住离型膜10的夹持气缸4、以能够移动的方式安装于所述移动模组1上并与所述齿轮2啮合的齿条5及安装于所述移动模组1上并用于驱动所述齿条5推动所述齿轮2旋转的驱动装置6,所述移动模组1与所述驱动装置6配合驱动所述夹持气缸4摆动和倾斜移动。通过采用夹持气缸4将离型膜10夹住并由驱动装置6通过齿条5推动齿轮2带动夹持气缸4摆动剥开离型膜10,再由移动模组1驱动夹持气缸4倾斜移动将离型膜10剥离,机械配合效率高,适合于任何场所的自动化生产,且由齿条5推动齿轮2完成夹持气缸4的摆动,使得撕膜力度大,并稳定不打滑。

20.所述移动模组1包括有支撑架11、倾斜安装于所述支撑架11上的直线电机模组12及安装于所述直线电机模组12上的移动板13,所述齿轮2和所述齿条5及所述驱动装置6均安装于所述移动板13上。

21.所述移动板13上还设置于直线移动组件7,该直线移动组件7包括有位于所述齿轮2旁侧的直线滑轨71及安装于所述直线滑轨71上的直线滑块72,所述齿条5安装于所述直线滑轨71一侧并与所述齿轮2啮合。

22.所述摆动架3呈l形,该摆动架3包括有安装于所述齿轮2一侧并与所述移动板13平行的摆臂31及垂直安装于所述摆臂31一端并与所述直线滑块72相垂直的立板32,所述夹持气缸4并列安装于所述立板32一侧并与相对于所述摆臂31水平平行。将摆动架3设置为l形并与直线滑块72平行设置,使直线滑块72位于摆动架3与移动板13之间,并且将夹持气缸4采用与摆臂31平行的布局设置,使得夹持气缸4位于摆动架3的内侧,进而使整体结构更加紧凑,占用空间小,以便于安装在各类自动化生产设备中。

23.所述驱动装置6为气缸,所述移动板13下端设置有用于安装所述气缸的支撑板14,

所述直线滑块72上设置有垂直于所述移动板13的t型槽721,所述气缸的活塞端部安装有与所述t型槽721匹配的t型块61。将驱动装置6采用竖直方向安装在移动板13上,并位于直线电机模组12的下方,因而,直线滑轨72与齿条5均采用竖直方向设置布局,这使得机构的整体结构更紧凑,在相同的行程内,采用这种布局设计的机构占用空间更小,适用于各类型的设备中。

24.所述夹持气缸4并列设置有四个,且每个所述夹持气缸4包括有缸体41、铰接安装于所述缸体41一端并能够开合形成加持力的夹爪42及对称安装于所述夹爪42两侧并用于配合夹紧所述离型膜10的第一夹臂43和第二夹臂44,所述第一夹臂43包括有固定于所述夹爪42上的l板部431及成型于所述l板部431一端并用于抵压夹持所述离型膜10的夹块部432,所述第二夹臂44与所述第一夹臂43结构相同并对称安装。

25.综上所述,本实用新型工作时,首先由夹持气缸4将离型膜10的一端夹住,再由驱动装置6驱动齿条5推动齿轮2旋转,进而带动夹持气缸4产生一定角度偏摆,将离型膜10端部撕开,最后通过移动模组1驱动夹持气缸4倾斜向上或向下移动,将离型膜10从工件或双面胶上剥离。随后,在完成一次离型膜10剥离后,由移动模组1驱动夹持气缸4回到初始位置,并由驱动装置6驱动齿条5推动齿轮2旋转,使夹持气缸4复位。该结构简单,布局紧凑,适用于绝大多数设备。采用本实用新型后,psa离型膜自动剥离,四工位全自动化剥膜贴合,提高良率,提升uph,减少人力,节约成本。

26.当然,以上所述仅为本实用新型的具体实施例而已,并非来限制本实用新型实施范围,凡依本实用新型申请专利范围所述构造、特征及原理所做的等效变化或修饰,均应包括于本实用新型申请专利范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。