1.本实用新型属于玻璃窑炉附属设备技术领域,涉及一种电子玻璃原料的储料装置。

背景技术:

2.电子玻璃生产过程中,需要把玻璃原料加注到窑炉的料仓里。由于电子玻璃窑炉体积较小,投料精确度要求高,现有技术中一般都采用料袋的形式给料仓里面添加。料袋的添加方式如图1所示,先把料袋31吊到料仓入口卸料口33的上方,之间到达一个比较近的距离,然后人工把料袋31底部的封口32迅速解开,原料开始下落时候,把料袋31继续下落放在料仓入口33上面,完成加料操作。但是,这种加料方法对操作人员的技能要求较高,解开封口时间掌握不好,会产生粉料的飞扬和泄漏,会存在安全隐患。料袋底部封口反复操作,容易造成编织袋材料的脱落,掉进料仓对原料产生污染。

技术实现要素:

3.针对现有技术中存在的问题,本实用新型提供一种电子玻璃原料的储料装置,从而达到可以自动卸料的料罐,不需要人工拆封料袋的作业。

4.本实用新型是通过以下技术方案来实现:

5.一种电子玻璃原料的储料装置,包括料罐和卸料配套装置;

6.所述料罐包括罐体和内部滑盖,所述内部滑盖设置在罐体的内部;

7.所述卸料配套装置包括顶杆、支撑台面、弹簧、支撑柱和支撑底座;所述支撑柱设置在支撑底座上,所述支撑台面设置在支撑柱上,所述弹簧套设在支撑柱上;所述顶杆设置在支撑底座上;当需要卸料时,所述顶杆与内部滑盖同轴设置。

8.优选的,罐体的内壁上沿内部滑盖移动方向垂直设置有固定杆;所述固定杆上设置有沿内部滑盖移动方向的导向套。

9.优选的,内部滑盖的一端设置有导向杆,所述导向套套设在导向杆上以控制内部滑盖的移动方向。

10.优选的,罐体的出料部设置有对接板,罐体的出料部的端口处设置有料罐底座。

11.优选的,支撑台面设有通孔;所述当需要卸料时,所述对接板与所述支撑台面的通孔同轴设置。

12.优选的,料罐底座为圆环状,所述对接板为圆环状。

13.优选的,罐体的储料部为圆柱结构,所述罐体的出料部为圆台结构。

14.优选的,当不需要卸料时,内部滑盖的出料部的外壁与罐体的出料部的内壁相贴合。

15.优选的,罐体为不锈钢材质,所述内部滑盖为不锈钢材质。与现有技术相比,本实用新型具有以下有益的技术效果:

16.本实用新型提供一种电子玻璃原料的储料装置,这种可以自动卸料的料罐,通过

卸料配套装置的顶杆与料罐的内部滑盖在重力相互作用下,顶杆顶起内部滑盖,使电子玻璃原料沿内部滑盖与罐体的出料部之间的缝隙中流下来。待料罐内电子玻璃原料卸完,自重下降,在卸料配套装置的弹簧弹力作用下料罐被升起,顶杆和内部滑盖底部脱离,内部滑盖在重力作用下重新与罐体下部的锥形内壁缝隙闭合,卸料过程完成。

17.进一步,下料时料罐上设置的对接板与卸料配套装置的支撑台面直接贴合,以避免粉尘飞扬,而危害作业人员的健康;

18.进一步,在料罐的底部设置有料罐底座,在不需要进行加料的时候,底座加大了与地面的接触面,使料罐更稳固的放置,不易倾倒使原料撒落;

19.进一步,料罐通过重力作用自动下料,减少避免人工拆封料袋作业,更加省力和安全。

附图说明

20.图1为现有技术中加料袋的结构示意图;

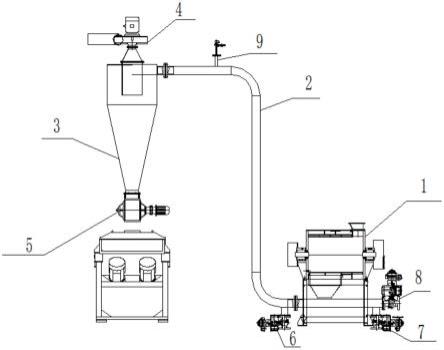

21.图2为本实用新型的储料装置的结构示意图;

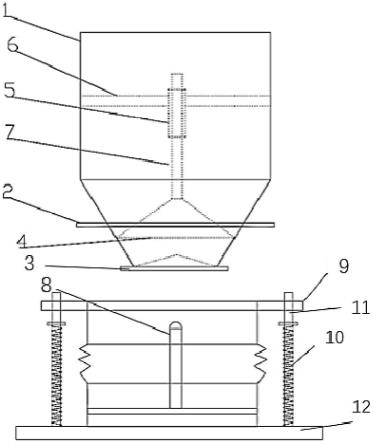

22.图3为实施例中储料装置在卸料时的结构示意图;

23.图中:罐体1,对接板2,料罐底座3,内部滑盖4,导向套5,固定杆6,导向杆7,顶杆8,弹簧10,支撑台面9,支撑柱11,支撑底座12。

具体实施方式

24.下面结合具体的实施例对本实用新型做进一步的详细说明,所述是对本实用新型的解释而不是限定。

25.一种电子玻璃原料的储料装置,包括料罐和卸料配套装置;罐体1,对接板2,料罐底座3,内部滑盖4,导向套5,固定杆6,导向杆7,顶杆8,支撑台面9,弹簧10,支撑柱11,支撑底座12。

26.所述料罐包括罐体1和内部滑盖4,所述内部滑盖4设置在罐体1的内部;

27.所述卸料配套装置包括顶杆8;当需要卸料时,所述顶杆8与内部滑盖4同轴设置;所述顶杆8用于在重力作用下,给内部滑盖4一个与重力相反的作用力使内部滑盖4移动以打开罐体1的出料口。

28.所述罐体1的内壁上沿内部滑盖4移动方向垂直设置有固定杆6;所述固定杆6上设置有沿内部滑盖4移动方向的导向套5。

29.所述内部滑盖4的一端设置有导向杆7,所述导向套5套设在导向杆7上以控制内部滑盖4的移动方向。

30.所述卸料配套装置还包括支撑台面9、弹簧10、支撑柱11和支撑底座12;所述支撑柱11设置在支撑底座12上,所述支撑台面9设置在支撑柱11上,所述弹簧10穿设在支撑柱11上;所述顶杆8设置在支撑底座12上。

31.所述罐体1的出料部设置有对接板2,罐体1的出料部的端口处设置有料罐底座3。罐体1的材料为不锈钢,内部滑盖4的材料为不锈钢;

32.所述支撑台面9设有通孔;所述当需要卸料时,所述对接板2与所述支撑台面9的通孔同轴设置。

33.所述罐体1的储料部为圆柱结构,所述罐体1的出料部为圆台结构。

34.所述内部滑盖4的出料部的外壁与罐体1的出料部的内壁相贴合。

35.所述导向杆套5为圆筒状,所述料罐底座3为圆环状,所述对接板2为圆环状。

36.所述内部滑盖4与导向杆7连接部为圆锥形,所述内部滑盖4的出料部为凹陷结构。所述内部滑盖4为空心结构。

37.所述导向杆套5为圆筒状,所述底座为圆环状,所述对接板为圆环状,导向杆套5套在导向杆7上,两者之间留有一定的缝隙。

38.所述固定杆6数量不少于3个,均匀分布在与罐体1内壁垂直的平面内。

39.其中导向套5通过固定杆6固定在罐体1的内壁上,连接方式优选焊接。导向杆7与内壁滑盖4为一体,可以在导向套5内上下移动。

40.具体的操作工艺如下:

41.如图1所示,料罐卸料工作过程,把料罐吊起放置在卸料配套设备上,对接板2与卸料配套设备的支撑台面9贴合,随着料罐的下降其顶杆8把料罐内部滑盖4顶起,在导向套5的作用下垂直向上运动。如图3所示,内部滑盖4与罐体1下部之间的缝隙逐渐变大,玻璃原料从缝隙流入料仓内。待料罐内原料卸完,自重下降,在卸料配套设备的弹簧10弹力作用下料罐被升起,顶杆8和内部滑盖4脱离,内部滑盖4在重力作用下重新与罐体下部的锥形重合,料罐完成加料过程。

技术特征:

1.一种电子玻璃原料的储料装置,其特征在于,包括料罐和卸料配套装置;所述料罐包括罐体(1)和内部滑盖(4),所述内部滑盖(4)设置在罐体(1)的内部;所述卸料配套装置包括顶杆(8)、支撑台面(9)、弹簧(10)、支撑柱(11)和支撑底座(12);所述支撑柱(11)设置在支撑底座(12)上,所述支撑台面(9)设置在支撑柱(11)上,所述弹簧(10)套设在支撑柱(11)上;所述顶杆(8)设置在支撑底座(12)上;当需要卸料时,所述顶杆(8)与内部滑盖(4)同轴设置。2.根据权利要求1所述一种电子玻璃原料的储料装置,其特征在于,所述罐体(1)的内壁上沿内部滑盖(4)移动方向垂直设置有固定杆(6);所述固定杆(6)上设置有沿内部滑盖(4)移动方向的导向套(5)。3.根据权利要求2所述一种电子玻璃原料的储料装置,其特征在于,所述内部滑盖(4)的一端设置有导向杆(7),所述导向套(5)套设在导向杆(7)上以控制内部滑盖(4)的移动方向。4.根据权利要求1所述一种电子玻璃原料的储料装置,其特征在于,所述罐体(1)的出料部设置有对接板(2),罐体(1)的出料部的端口处设置有料罐底座(3)。5.根据权利要求4所述一种电子玻璃原料的储料装置,其特征在于,所述支撑台面(9)设有通孔;所述当需要卸料时,所述对接板(2)与所述支撑台面(9)的通孔同轴设置。6.根据权利要求4所述一种电子玻璃原料的储料装置,其特征在于,所述料罐底座(3)为圆环状,所述对接板(2)为圆环状。7.根据权利要求1所述一种电子玻璃原料的储料装置,其特征在于,所述罐体(1)的储料部为圆柱结构,所述罐体(1)的出料部为圆台结构。8.根据权利要求1所述一种电子玻璃原料的储料装置,其特征在于,所述当不需要卸料时,内部滑盖(4)的出料部的外壁与罐体(1)的出料部的内壁相贴合。9.根据权利要求1所述一种电子玻璃原料的储料装置,其特征在于,所述罐体(1)为不锈钢材质,所述内部滑盖(4)为不锈钢材质。

技术总结

本实用新型提供一种电子玻璃原料的储料装置,属于玻璃窑炉附属设备技术领域。新型料罐主要包括罐体,对接板,底座,内部滑盖,导向杆以及导向套。所述卸料配套装置包括顶杆、支撑台面、弹簧、支撑柱和支撑底座;所述支撑柱设置在支撑底座上,所述支撑台面设置在支撑柱上,所述弹簧套设在支撑柱上;所述顶杆设置在支撑底座上。该新型料罐与配套卸料装置使用,通过顶杆把内部滑盖顶起,玻璃原料从滑盖侧部与料罐下部锥形面之间的缝隙下落,进入料仓内。本实用新型的一种电子玻璃原料的储料装置,有效解决了下料时对接板与卸料装置直接贴合,避免粉尘飞扬,料罐自动下料,减少避免人工拆封料袋作业,更加省力和安全。更加省力和安全。更加省力和安全。

技术研发人员:杨国洪 张峰 杨威

受保护的技术使用者:彩虹显示器件股份有限公司

技术研发日:2021.12.20

技术公布日:2022/7/19

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。