1.本实用新型涉及弯管设备技术领域,具体为一种新型弯曲用型芯棒。

背景技术:

2.目前,薄壁管满足产品轻量化、强韧化、低能耗的要求,在家电、航空航天、汽车等行业中得到了广泛的应用。薄壁管在弯曲过程中,外侧壁的减薄和破裂、内侧壁的增厚、起皱和横截面畸变及其演化过程以及卸载后的回弹及其控制,这些一直是管材弯曲成形在内的工程界未能有效解决的技术难题,也是当今国内外塑性加工学科研究的难点和热点。

3.上述的现有技术方案存在以下缺陷:在弯管过程中,管件产生的形变主要出现在从起弯开始到弯曲30

°

时之间的区域内,通常在弯管时管腔内部会加直芯棒,直芯棒的支撑能起到一定的改善,但在弯制薄壁管和弯曲半径较小的情况下,以上这些缺陷依然会存在,严重时甚至管件外侧会产生破裂,普通弯管直芯棒的作用是十分有限的。

技术实现要素:

4.针对现有技术存在的不足,本实用新型的目的在于提供一种新型弯曲用型芯棒,其具有的优点:设置的芯轴块可以以直芯棒端部为中心进行角度变化,可以在管道弯曲过程对弯管端的管腔的支撑,从而达到降低薄管壁在弯曲过程中,发生外管壁减薄、破裂,内管壁增厚、起皱等情况的概率,提升支撑效果;设置的芯轴块和直芯棒为塑料材质,可以起到消除钢制模具在支撑过程中对薄壁管材造成的划伤的影响。

5.本实用新型的上述目的是通过以下技术方案得以实现的:

6.一种新型弯曲用型芯棒,包括直芯棒,设置于所述直芯棒一端的芯轴块,

7.所述芯轴块和所述直芯棒通过连接部连接,以使得芯轴块以直芯棒端部为中心进行角度变化,用于管道弯曲段管腔的支撑,

8.所述芯轴块和所述直芯棒均为塑料材质,以消除钢制模具对薄壁管材的划伤。

9.通过采用上述技术方案,设置的芯轴块可以以直芯棒端部为中心进行角度变化,可以在管道弯曲过程对弯管端的管腔的支撑,从而达到降低薄管壁在弯曲过程中,发生外管壁减薄、破裂,内管壁增厚、起皱等情况的概率,提升支撑效果;设置的芯轴块和直芯棒为塑料材质,可以起到消除钢制模具在支撑过程中对薄壁管材造成的划伤的影响。

10.本实用新型在一较佳示例中可以进一步配置为:所述连接部包括连接杆,

11.所述连接杆一端设置有螺纹孔,所述连接杆另一端设置有球形槽,

12.球形槽连接有中部连接件,所述中部连接件与所述芯轴块连接,

13.所述直芯棒一端设置有第一连接孔,所述直芯棒另一端设置有第二连接孔,所述第一连接孔和所述第二连接孔通过螺纹孔连通,

14.另设有螺栓,所述螺栓可通过连接直芯棒上的螺纹孔以及连接杆上的螺纹孔,以将连接杆与直芯棒连接为一个整体。

15.通过采用上述技术方案,设置的第一连接孔、第二连接孔、螺栓以及螺纹孔可以便

于连接杆与直芯棒的连接,设置的球形槽以及中部连接件可以便于芯轴块与直芯棒的连接,可以在保证芯轴块与直芯棒连接强度的同时,便于对芯轴块的位置进行变化,可以便于弯管操作的进行。

16.本实用新型在一较佳示例中可以进一步配置为:所述中部连接件包括连接球,所述连接球一侧设置有平面,

17.一体成型于所述连接球平面一侧的连接块,

18.所述芯轴块连接于所述连接块周侧,

19.所述连接块远离所述连接球一侧开设有连接槽,所述连接槽规格与所述球形槽相同,用于多个中部连接件依次首尾连接,以连接多个芯轴块,

20.所述连接球连接于所述球形槽内,且所述连接球可与所述球形槽相对转动。

21.通过采用上述技术方案,设置的连接球以及连接块可以分别与连接杆以及芯轴块进行连接,连接球可以与球形槽相对转动,为芯轴块的角度变化提供的实施基础,设置的连接块可以为芯轴块提供安装位置,有利于提升芯轴块的连接强度,并且多个中部连接器的设置,可以根据具体需要对芯轴块的数量进行增减。

22.本实用新型在一较佳示例中可以进一步配置为:设置有尾部连接件,所述尾部连接件规格与中部连接球相同,其不同之处在于所述尾部连接件的连接块内不设置有连接槽,

23.芯轴块可连接至所述尾部连接件的连接块周侧。

24.通过采用上述技术方案,设置的尾部连接件可以便于对最后一个芯轴块进行连接。

25.本实用新型在一较佳示例中可以进一步配置为:所述中部连接件和所述尾部连接件的连接球远离连接块一侧开设有盲孔,所述盲孔内设置有压缩弹簧,

26.所述压缩弹簧一端抵接于所述盲孔底部,所述压缩弹簧一端抵接有球形块,所述球形块另一侧抵接于所述连接槽或所述球形槽底部。

27.通过采用上述技术方案,设置的压缩弹簧以及球形块的设置,可以在连接球与球形槽或连接槽发生相对运动后,使得连接球与球形槽之间具有一定的支撑效果,减小重力因素会导致芯轴块恢复原位,从而对管道内壁造成挤压力,进而造成管道内壁变薄等。

28.本实用新型在一较佳示例中可以进一步配置为:所述第二连接孔内径与所述连接杆直径相同,以使得连接杆和连接至所述第二连接孔内部。

29.通过采用上述技术方案,设置的第二连接孔可以为连接杆提供暗装位置,提升配合精度。

30.综上所述,本实用新型包括以下至少一种有益技术效果:

31.1.通过设置的芯轴块可以以直芯棒端部为中心进行角度变化,可以在管道弯曲过程对弯管端的管腔的支撑,从而达到降低薄管壁在弯曲过程中,发生外管壁减薄、破裂,内管壁增厚、起皱等情况的概率,提升支撑效果;设置的芯轴块和直芯棒为塑料材质,可以起到消除钢制模具在支撑过程中对薄壁管材造成的划伤的影响。

32.2.通过设置的第一连接孔、第二连接孔、螺栓以及螺纹孔可以便于连接杆与直芯棒的连接,设置的球形槽以及中部连接件可以便于芯轴块与直芯棒的连接,可以在保证芯轴块与直芯棒连接强度的同时,便于对芯轴块的位置进行变化,可以便于弯管操作的进行。

33.3.通过设置的连接球以及连接块可以分别与连接杆以及芯轴块进行连接,连接球可以与球形槽相对转动,为芯轴块的角度变化提供的实施基础,设置的连接块可以为芯轴块提供安装位置,有利于提升芯轴块的连接强度,并且多个中部连接器的设置,可以根据具体需要对芯轴块的数量进行增减。

附图说明

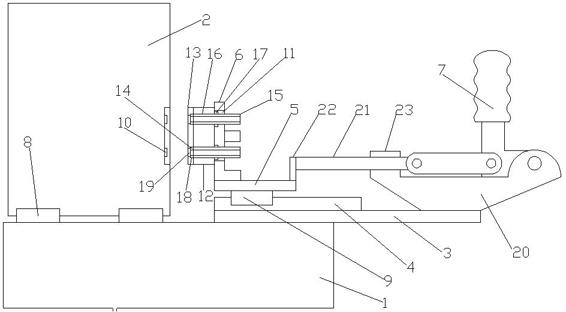

34.图1是本实用新型的整体结构图;

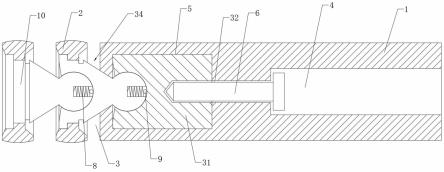

35.图2是直芯棒的结构图图;

36.图3是中部连接件的结构图;

37.图4是尾部连接件的结构图;

38.图5是连接杆的结构图;

39.图6是芯轴块的结构图。

40.附图标记:1、直芯棒;2、芯轴块;3、连接部;31、连接杆;32、螺纹孔;33、球形槽;34、中部连接件;341、连接球;342、连接块;343、连接槽;4、第一连接孔;5、第二连接孔;6、螺栓;7、盲孔;8、压缩弹簧;9、球形块;10、尾部连接件。

具体实施方式

41.以下结合附图对本实用新型作进一步详细说明。

42.如图1和图2所示,为本实用新型所披露的一种新型弯曲用型芯棒,包括直芯棒1,直芯棒1表面摩擦系数为0.8,直芯棒1轴线方向沿水平设置,直芯棒1距离其右端4.8mm 处设置有直径为14.8mm、宽度为9.5mm的凹槽,直芯棒1一端设置有第一连接孔4,直芯棒1另一端设置有第二连接孔5,第二连接孔5直径为10mm,误差为0至 0.05,长度为 25mm,第一连接孔4和第二连接孔5通过螺纹孔32连通,第一连接孔4、第二连接孔5以及螺纹孔32轴线重合,螺纹孔32的长度为5mm,直径为m4,第一连接孔4设置于直芯棒 1右端,第一连接孔4直径为3/8-16unc,第一连接孔4总长度为50mm,第一连接孔4分为两段,右段的长度为35mm,并且直芯棒1距离其左端40mm处设置有通孔,通孔沿直芯棒1直径方向开设,通孔与第一连接孔4连通,通孔直径为1.4mm,直芯棒1直芯棒1直径为80mm,设置于第二连接孔5一端的芯轴块2,如图6所示,芯轴块2周侧为圆弧面,最大直径为14.7mm,芯轴块2内部设置有阶梯孔,从左至右依次为一号孔、二号孔和三号孔,一号孔直径为10mm,长度为1.2mm,二号孔直径为8.5mm,长度为1.8mm,三号孔直径为10.6mm,长度为2mm,芯轴块2和直芯棒1通过连接部3连接,以使得芯轴块2以直芯棒1端部为中心进行角度变化,设置的芯轴块2可以以直芯棒1端部为中心进行角度变化,可以在管道弯曲过程对弯管端的管腔的支撑,从而达到降低薄管壁在弯曲过程中,发生外管壁减薄、破裂,内管壁增厚、起皱等情况的概率,提升支撑效果,用于管道弯曲段管腔的支撑,芯轴块2和直芯棒1均为聚四氟乙烯塑料材质,芯轴块2和直芯棒1为塑料材质,可以起到消除钢制模具在支撑过程中对薄壁管材造成的划伤的影响。

43.如图1和图5所示,连接部3包括连接杆31,第二连接孔5内径与连接杆31直径相同,以使得连接杆31和连接至第二连接孔5内部,连接杆31表面经发蓝处理,并且表面粗糙度为3.2,材料为45钢,连接杆31长度为25mm,连接杆31直径为10mm,误差为-0.05, 至0,连接杆31一端设置有螺纹孔32,螺纹孔32长度为10mm,直径为m4,连接杆31另一端设置有球形槽

33,球形槽33直径为6mm,误差为 0.02,至 0.05,球形槽33的球心具体其最右端的距离为2.4mm,球形槽33在连接杆31左端形成的开口的直径大小为5.4mm,球形槽33连接有中部连接件34,中部连接件34与芯轴块2连接,球形槽33以及中部连接件34可以便于芯轴块2与直芯棒1的连接,可以在保证芯轴块2与直芯棒1连接强度的同时,便于对芯轴块2的位置进行变化,可以便于弯管操作的进行,设置有螺栓6,螺栓6型号为m4-l15内六角螺栓6,第一连接孔4、第二连接孔5、螺栓6以及螺纹孔32可以便于连接杆31与直芯棒1的连接,螺栓6可通过连接直芯棒1上的螺纹孔32以及连接杆31上的螺纹孔32,以将连接杆31与直芯棒1连接为一个整体。

44.如图1和图3所示,中部连接件34材料为45钢,表面经发蓝处理,表面粗糙度为3.2,包括连接球341,连接球341直径为6mm,误差为-0.05,至-0.02,连接球341表面粗糙度为1.4,连接球341一侧设置有平面,一体成型于连接球341平面一侧的连接块342,连接块342表面为阶梯形,右侧的直径为8.5mm,长度为3.3mm,连接块342最侧的直径为 10mm,长度为1.2mm,芯轴块2连接于连接块342周侧,连接块342远离连接球341一侧开设有连接槽343,连接槽343规格与球形槽33相同,连接槽343的球心距离其右侧底面的距离为2.4mm,连接槽343的球心距离连接球341的球心距离为7mm,误差为 -0.05,用于多个中部连接件34依次首尾连接,以连接多个芯轴块2,连接块342可以为芯轴块2提供安装位置,有利于提升芯轴块2的连接强度,并且多个中部连接器的设置,可以根据具体需要对芯轴块2的数量进行增减,芯轴块2与连接块342的连接处设置有轴用钢丝挡圈,规格为gb895.2-86-8,连接球341连接于球形槽33内,且连接球341可与球形槽33相对转动,为芯轴块2的角度变化提供的实施基础。

45.如图1和图4所示,设置有尾部连接件10,尾部连接件10规格与中部连接球341相同,其不同之处在于尾部连接件10的连接块342内不设置有连接槽343,芯轴块2可连接至尾部连接件10的连接块342周侧。

46.如图1所示,中部连接件34和尾部连接件10的连接球341远离连接块342一侧开设有盲孔7,盲孔7深度为3.9mm,直径为1.5mm,盲孔7内设置有压缩弹簧8,压缩弹簧8 规格为φ1.5*0.2,l1.5弹簧,压缩弹簧8一端抵接于盲孔7底部,压缩弹簧8一端抵接有球形块9,球形块9为钢球,规格为sφ1.4钢球,球形块9另一侧抵接于连接槽343或球形槽33底部,压缩弹簧8以及球形块9的设置,可以在连接球341与球形槽33或连接槽343发生相对运动后,使得连接球341与球形槽33之间具有一定的支撑效果,减小重力因素会导致芯轴块2恢复原位,从而对管道内壁造成挤压力,进而造成管道内壁变薄等。

47.本实施例的实施原理为:使用时,首先将连接杆31连接至第二连接孔5内部,再通过螺栓6连接至螺纹孔32,将连接杆31与直芯棒1连接为一个整体,再将中部连接件34 的连接球341上的盲孔7内安装压缩弹簧8一端连接球341,再将连接球341连接至连接杆31的球形槽33上,再将芯轴块2连接至连接块342周侧,完成直芯棒1与芯轴块2的连接,然后依次连接中部连接件34的连接球341连接至前一中间连接件的连接槽343内,完成多个芯轴块2的连接,最后,再将尾部连接件10的连接球341连接至中间连接槽343 的连接槽343内,即可完成本新型弯曲用型芯棒的安装,将本型芯棒置于需要弯折的管道内部即可。

48.本具体实施方式的实施例均为本实用新型的较佳实施例,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用

新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。