1.本发明涉及过滤材料技术领域,尤其是涉及一种多层复合液体过滤材料。

背景技术:

2.液体过滤是利用过滤介质的特殊结构,使液体中的杂质在液体流过介质中的孔隙时被截留在介质的表面或内部而除去。随着社会的发展和人们生活水平的不断提高,液体过滤已经涉及净水器、泳池过滤、污水处理等生活中的各个方面,其重要作用不言而喻,液体过滤材料的开发也得到了广泛关注。非织造材料多呈三维结构且孔隙小而孔径曲折,液体在流过非织造材料时分散效果加强,增加了悬浮粒子与单纤维碰撞和粘附的机会,因此用作液体过滤材料具有较好的过滤效率。

3.为了提高液体过滤材料的过滤效果,目前一般将多层非织造布复合制成复合液体过滤材料使用。热压复合、超声波复合及涂胶复合是过滤层的常用复合方法。传统的热压复合的工艺通过增加过滤材料的粘合点进行复合,可能造成过滤效率下降,且热压压点相应的阻塞了过滤材料的孔隙,提高了过滤材料的阻力;而超声波复合压点更大,阻力增加更多。为了避免热压或超声波复合的表面压点,采用涂胶方式复合成为目前比较常用的复合方法,如专利cn106362485a公布了一种采用eva热熔胶进行复合的工艺,但热熔胶在经过熔融后释放气体对人体伤害性较大,致使在生产环境能力(从事该生产链车间人员职业健康问题)及使用领域(生命科学,食品等与生命安全相关的领域)受限,并且在制备过程中热熔胶不可避免地会对材料孔隙形成遮盖甚至渗透,同样会相应的阻塞液体过滤材料的孔隙,从而增加液体过滤材料的阻力。

技术实现要素:

4.本发明是为了克服现有技术中的多层材料复合方法会对液体过滤材料的过滤效率及生产环境造成影响的问题,提供一种多层复合液体过滤材料,采用带凸点的压辊将多层非织造材料热压复合,制得具有较高孔隙率的液体过滤材料,复合工艺环保高效,且不会对材料的过滤效率造成较大影响。

5.为了实现上述目的,本发明采用以下技术方案:一种多层复合液体过滤材料,由若干层非织造材料经压辊热压复合而成,所述压辊的辊面上设有若干凸点。

6.本发明采用辊面上设有凸点的压辊将若干层非织造材料热压复合制成液体过滤材料,在压合过程中通过非织造材料本身受热软化进行结构间粘合,达到多层粘牢;同时,压辊上的凸点可以在材料上形成点纹,大大减小了层间的粘合接触面积,对材料的透气量、阻力、阻水压等影响远远优于其他复合方式,在一定程度上也提升了行业同种工艺材料复合的克重限制,尤其适用于高克重材料(高至200g/m2)。本发明的过滤材料用于过滤领域尤其液体过滤领域时,在经过大风量冲击下可以保证层间结构不脱离,材料的使用周期长。

7.作为优选,所述凸点呈子弹头型。采用呈子弹头型的凸点,可以在减小粘合面积的

同时使制得的过滤材料上的点纹轻且浅,不影响过滤材料的过滤效果。

8.作为优选,所述凸点的直径和高度为0.20~0.50mm。

9.作为优选,所述凸点沿压辊的辊面均匀分布,相邻凸点间的距离为2~10mm。本发明通过对压辊上的凸点的尺寸和分布进行设计,在可以减小粘合接触面的同时降低过滤材料上的点面积占比,提高了材料的透气量、降低过滤阻力的同时避免了对材料的过滤效果造成影响。

10.作为优选,由2~5层非织造材料经压辊热压复合而成。本发明将多层非织造材料直接压合,可以得到高克重的过滤材料,过滤效率高,且放弃传统的喷胶复合方式,实现了既环保又高效率的效果。

11.作为优选,所述非织造材料选自熔喷无纺布、纺粘无纺布、针刺无纺布中的一种。非织造材料呈三维结构且孔隙小而孔径曲折,可使复合成的过滤材料具有较好的过滤效率。

12.作为优选,所述的非织造材料经过亲水改性。常用的聚丙烯、聚酯等非织造材料均为疏水性材料,用于液体过滤时水溶液无法完全铺展,过滤时间较长。经亲水改性后可提升过滤材料对液体的过滤性能。

13.作为优选,所述非织造材料的单层克重为20~50g/m2,厚度为0.10~0.50mm。

14.作为优选,所述热压复合时的温度为90~200℃,压力为0~100mpa。

15.因此,本发明具有如下有益效果:采用辊面上设有凸点的压辊将若干层非织造材料热压复合制成液体过滤材料,复合工艺环保高效,且减小了层间的粘合接触面积,不会对材料的过滤效率造成较大影响。

附图说明

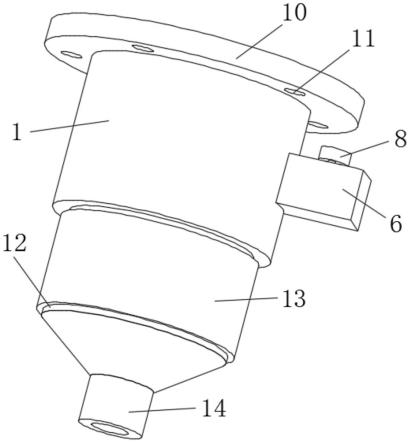

16.图1是本发明压辊的结构示意图。

17.图2是图1中a部分的局部放大图。

18.图3是凸点的结构示意图。

19.图中:1压辊、2凸点。

具体实施方式

20.下面结合附图与具体实施方式对本发明做进一步的描述。

21.本发明中所用原料、设备,若无特别说明,均为本领域的常用原料、设备;本发明中所用方法,若无特别说明,均为本领域的常规方法。

22.总实施例:一种多层复合过滤材料,由2~5层非织造材料经压辊热压复合而成。

23.如图1~3所示,压辊1上设有沿辊面均匀分布的子弹头型的凸点2,凸点的直径和高度为0.20~0.50mm,相邻凸点间的距离为2~10mm。热压复合时的温度为90~200℃,压力为0~100mpa。

24.优选的,非织造材料为单层克重为20~50g/m2,厚度为0.10~0.50mm的经过亲水改性的熔喷无纺布,其制备方法为:将聚丙烯与亲水母粒按质量比85~95:5~15混合后挤出熔融,送至喷丝组件进行喷丝得到纤维丝;将纤维丝成网、收卷后得到所述熔喷无纺布。

25.其中,所述亲水母粒的组分以重量份计包括:聚丙烯70~80份,亲水剂5~10份,成核剂3~5份,加工助剂0~1份。成核剂选自对叔丁基苯甲酸铝、双[2,2

’‑

亚甲基-双(4,6-二叔丁基苯基)磷酸]羟基铝、二苄叉山梨醇中的一种或多种;加工助剂选自润滑剂、抗氧剂、抗紫外剂中的一种或多种。亲水剂的制备方法为:a)将摩尔比为4:1.2~3.6:2.4~4.8的1,3,5-三-(4-氨基苯基)苯、2,5-二羟基苯甲醛和2,5-二羟基对苯二甲醛加入混合溶剂中,混合溶剂包括体积比为1:0.8~1.2:0.2~0.4的邻二氯苯、正丁醇和6mol/l乙酸水溶液;用氮气除氧后在115~125℃下反应2~3d,反应结束后将产物分离、洗涤、干燥后得到氨基cofs;b)将氨基cofs加入乙醇中,分散均匀后加入双环氧基封端聚醚,氨基cofs和双环氧基封端聚醚的质量比为1:1~3,70~80℃下回流反应12~24h,将产物分离、洗涤、干燥后得到所述亲水剂。

[0026]

常用的聚丙烯、聚酯等非织造材料均为疏水性材料,用于液体过滤时水溶液无法完全铺展,过滤时间较长。为了提升液体过滤材料的润湿性能,本发明在聚丙烯熔喷无纺布中添加聚醚改性的共价有机框架材料(cofs)作为亲水剂对其润湿性进行改性。本发明先以1,3,5-三-(4-氨基苯基)苯、2,5-二羟基苯甲醛和2,5-二羟基对苯二甲醛为原料,制备具有活性氨基的cofs材料,然后再通过活性氨基与环氧基的反应,将亲水的聚醚链修饰在cofs上。得到的亲水剂中,cofs具有大的比表面积及丰富的孔道结构,可提升过滤材料的吸水性及对污染物的吸附和拦截性能;cofs上修饰的聚醚链段可提升聚丙烯熔喷无纺布的亲水性,从而提升过滤材料的润湿性,有利于过滤材料在液体过滤领域的应用。同时,将聚醚链修饰在cofs上,有利于提升cofs在聚丙烯基体中的分散性,并通过聚醚链与聚合物基体之间的缠结,避免了亲水剂的加入导致无纺布机械性能的下降。

[0027]

实施例1:一种多层复合过滤材料,由5层克重为40g/m2,厚度为0.2mm的熔喷无纺布经压辊热压复合而成。

[0028]

压辊1上设有沿辊面均匀分布的子弹头型凸点,凸点的直径和高度分别为0.30mm,相邻凸点间的距离为5mm。热压复合时的温度为150℃,压力50mpa。

[0029]

熔喷无纺布的制备方法为:将均聚聚丙烯(购自金发科技,熔融指数1500g/10min)送至喷丝组件进行喷丝得到纤维丝;将纤维丝成网、收卷后得到所述熔喷无纺布。

[0030]

实施例2:一种多层复合过滤材料,由5层克重为40g/m2,厚度为0.2mm的熔喷无纺布经压辊热压复合而成。

[0031]

压辊1上设有沿辊面均匀分布的子弹头型凸点,凸点的直径和高度分别为0.30mm,相邻凸点间的距离为5mm。热压复合时的温度为150℃,压力50mpa。

[0032]

熔喷无纺布的制备方法为:将均聚聚丙烯(购自金发科技,熔融指数1500g/10min)与亲水母粒按质量比90:10混合后挤出熔融,送至喷丝组件进行喷丝得到纤维丝;将纤维丝成网、收卷后得到所述熔喷无纺布。

[0033]

其中,所述亲水母粒的组分以重量份计包括:均聚聚丙烯(购自金发科技,熔融指数1500g/10min)75份,亲水剂8份,对叔丁基苯甲酸铝4份,硬脂酸镁0.5份,抗氧剂1010 0.2份。亲水剂的制备方法为:a)将摩尔比为4:2.4:3.6的1,3,5-三-(4-氨基苯基)苯、2,5-二羟基苯甲醛和2,5-二羟基对苯二甲醛加入混合溶剂中,混合溶剂包括体积比为1:1:0.3的邻

二氯苯、正丁醇和6mol/l乙酸水溶液;用氮气除氧后在120℃下反应3d,反应结束后将产物分离、洗涤、干燥后得到氨基cofs;b)将氨基cofs加入乙醇中,氨基cofs和乙醇的质量体积比为20mg:1ml,分散均匀后加入双环氧基封端聚醚(江苏新素新材料有限公司),氨基cofs和双环氧基封端聚醚的质量比为1:1,75℃下回流反应18h,将产物分离、洗涤、干燥后得到所述亲水剂。

[0034]

实施例3:一种多层复合过滤材料,由5层克重为40g/m2,厚度为0.1mm的熔喷无纺布经压辊热压复合而成。

[0035]

压辊1上设有沿辊面均匀分布的子弹头型凸点,凸点的直径和高度分别为0.20mm,相邻凸点间的距离为2mm。热压复合时的温度为200℃。

[0036]

熔喷无纺布的制备方法为:将均聚聚丙烯(购自金发科技,熔融指数1500g/10min)与亲水母粒按质量比95:5混合后挤出熔融,送至喷丝组件进行喷丝得到纤维丝;将纤维丝成网、收卷后得到所述熔喷无纺布。

[0037]

其中,所述亲水母粒的组分以重量份计包括:均聚聚丙烯(购自金发科技,熔融指数1500g/10min)70份,亲水剂10份,对叔丁基苯甲酸铝3份,硬脂酸镁0.5份,抗氧剂1010 0.2份。亲水剂的制备方法为:a)将摩尔比为4:1.2:4.8的1,3,5-三-(4-氨基苯基)苯、2,5-二羟基苯甲醛和2,5-二羟基对苯二甲醛加入混合溶剂中,混合溶剂包括体积比为1:0.8:0.4的邻二氯苯、正丁醇和6mol/l乙酸水溶液;用氮气除氧后在115℃下反应3d,反应结束后将产物分离、洗涤、干燥后得到氨基cofs;b)将氨基cofs加入乙醇中,氨基cofs和乙醇的质量体积比为20mg:1ml,分散均匀后加入双环氧基封端聚醚(江苏新素新材料有限公司),氨基cofs和双环氧基封端聚醚的质量比为1:2,70℃下回流反应24h,将产物分离、洗涤、干燥后得到所述亲水剂。

[0038]

实施例4:一种多层复合过滤材料,由5层克重为40g/m2,厚度为0.5mm的熔喷无纺布经压辊热压复合而成。

[0039]

压辊1上设有沿辊面均匀分布的子弹头型凸点,凸点的直径和高度分别为0.50mm,相邻凸点间的距离为10mm。热压复合时的温度为100,压力为50mpa。

[0040]

熔喷无纺布的制备方法为:将均聚聚丙烯(购自金发科技,熔融指数1500g/10min)与亲水母粒按质量比85:15混合后挤出熔融,送至喷丝组件进行喷丝得到纤维丝;将纤维丝成网、收卷后得到所述熔喷无纺布。

[0041]

其中,所述亲水母粒的组分以重量份计包括:均聚聚丙烯(购自金发科技,熔融指数1500g/10min)80份,亲水剂5份,对叔丁基苯甲酸铝5份,硬脂酸镁0.5份,抗氧剂1010 0.2份。亲水剂的制备方法为:a)将摩尔比为4:3.6:2.4的1,3,5-三-(4-氨基苯基)苯、2,5-二羟基苯甲醛和2,5-二羟基对苯二甲醛加入混合溶剂中,混合溶剂包括体积比为1:1.2:0.2的邻二氯苯、正丁醇和6mol/l乙酸水溶液;用氮气除氧后在125℃下反应2d,反应结束后将产物分离、洗涤、干燥后得到氨基cofs;b)将氨基cofs加入乙醇中,氨基cofs和乙醇的质量体积比为20mg:1ml,分散均匀后加入双环氧基封端聚醚(江苏新素新材料有限公司),氨基cofs和双环氧基封端聚醚的质量比为1:3,80℃下回流反应12h,将产物分离、洗涤、干燥后得到所述亲水剂。

[0042]

实施例5:一种多层复合过滤材料,由5层克重为40g/m2,厚度为0.2mm的熔喷无纺布经压辊热压复合而成。

[0043]

压辊1上设有沿辊面均匀分布的子弹头型凸点,凸点的直径和高度分别为0.30mm,相邻凸点间的距离为5mm。热压复合时的温度为150℃,压力50mpa。

[0044]

熔喷无纺布的制备方法为:将均聚聚丙烯(购自金发科技,熔融指数1500g/10min)与亲水母粒按质量比90:10混合后挤出熔融,送至喷丝组件进行喷丝得到纤维丝;将纤维丝成网、收卷后得到所述熔喷无纺布。

[0045]

其中,所述亲水母粒的组分以重量份计包括:均聚聚丙烯(购自金发科技,熔融指数1500g/10min)75份,亲水剂8份,对叔丁基苯甲酸铝4份,硬脂酸镁0.5份,抗氧剂1010 0.2份;亲水剂为双环氧基封端聚醚(江苏新素新材料有限公司)。

[0046]

实施例6:一种多层复合过滤材料,由5层克重为40g/m2,厚度为0.2mm的熔喷无纺布经压辊热压复合而成。

[0047]

压辊1上设有沿辊面均匀分布的子弹头型凸点,凸点的直径和高度分别为0.30mm,相邻凸点间的距离为5mm。热压复合时的温度为150℃,压力50mpa。

[0048]

熔喷无纺布的制备方法为:将均聚聚丙烯(购自金发科技,熔融指数1500g/10min)与亲水母粒按质量比90:10混合后挤出熔融,送至喷丝组件进行喷丝得到纤维丝;将纤维丝成网、收卷后得到所述熔喷无纺布。

[0049]

其中,所述亲水母粒的组分以重量份计包括:均聚聚丙烯(购自金发科技,熔融指数1500g/10min)75份,氨基cofs 4份,双环氧基封端聚醚(江苏新素新材料有限公司)4份,对叔丁基苯甲酸铝4份,硬脂酸镁0.5份,抗氧剂1010 0.2份。氨基cofs的制备方法为:将摩尔比为4:2.4:3.6的1,3,5-三-(4-氨基苯基)苯、2,5-二羟基苯甲醛和2,5-二羟基对苯二甲醛加入混合溶剂中,混合溶剂包括体积比为1:1:0.3的邻二氯苯、正丁醇和6mol/l乙酸水溶液;用氮气除氧后在120℃下反应3d,反应结束后将产物分离、洗涤、干燥后得到氨基cofs。

[0050]

对比例1:对比例1中采用辊面上不设置凸点的压辊将熔喷无纺布热压复合,其余均与实施例1中相同。

[0051]

对上述实施例和对比例中制得的过滤材料的性能进行测试,结果如表1中所示。

[0052]

表1:过滤材料性能测试结果。表1:过滤材料性能测试结果。

[0053]

从表1中可以看出,实施例1~6中采用本发明设有凸点的压辊将熔喷无纺布热压

复合制成的过滤材料具有优异的过滤性能及较高的水通量。并且实施例2~4中的熔喷无纺布中添加了聚醚改性的共价有机框架材料作为亲水剂,过滤材料的亲水性和过滤性能与实施例1中相比均有所提升。实施例5中仅添加双环氧基封端聚醚作为亲水剂,材料的亲水性有所提升,但过滤性能与实施例2~4相比有所下降,说明具有多孔结构的cofs的添加有利于提升过滤材料的过滤性能。实施例6中不将聚醚链连接在cofs上,直接将二者共混,材料的强度和过滤性能与实施例2~4中相比均有所下降,可能是由于不将聚醚链连接在cofs上,会降低cofs的分散性,从而影响材料的机械性能及其对污染物的吸附和拦截性能。而对比例1中采用不设置凸点的压辊对熔喷无纺布进行复合,复合后的过滤材料孔隙率降低,过滤效率与实施例中相比显著降低。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。