1.本实用新型涉及雷达电路板领域,更具体地,涉及一种印制板及雷达设备。

背景技术:

2.毫米波雷达板与普通的pcb不同,其为了保证天线的性能,对板材的dk、df、插损等参数要求较高,需要用到特殊的高频材料,业界应用比较多的如罗杰斯ro3003系列,生产和加工此种材料的技术含量较高,难度较大,对pcb板厂的技术要求非常高,行业内也只有少数的板厂具备此能力,所以pcb制作成本也较高。此种板材成本高出普通高tg板材几倍,使用这种材料的面积直接决定了雷达pcb的成本,因此为了降低雷达产品的整体成本,增加产品的竞争力,缩减高频材料的使用面积成为了决定性的因素。

3.已知技术中一般将毫米波雷达天线射频功能部分与电源供电部分设计在同一块板上,布局在射频天线背面的器件不能打通孔,电源、外设器件(flash、通信协议转换芯片等)、连接器等就会造成整个板子的尺寸较大;另外因为板厂技术能力的问题,无法在同一叠层上进行不同板材的裁切和拼接,这就导致了毫米波雷达板尺寸较大,pcb上一些无需高频板材支撑的区域也必须使用高频板材,造成了大量的板材浪费,如何在现有技术下较为方便的解决高频板材缩减的问题成为降本的关键。

4.在一种已知方案中,采用射频模块与供电等其他模块同个pcb设计,射频功能模块与供电模块等其他器件布局在同一款pcb上,此块pcb的表层采用高频板材设计方案,天线板pcb集成电源等其他功能模块,天线板尺寸较大,造成高频板材的浪费,天线板制作成本高,整体板材的浪费相对严重。另外,天线板尺寸较大的情况下,因为叠层的非对称设计,会加大pcba阶段的板翘曲风险。

5.在另一种已知方案中,如中国发明专利cn211123246u公开了一种缩减高频材料的使用面积的印制板,它包括射频板以及电源板,射频板与电源板之间通过柔性印制板实现双板间的信号互联;本实用新型把印制板(pcb)分割成两块,大大缩小了射频板的面积,从而减少了射频材料的使用量,软板两板连接和板与板间用连接器连接相比,节省了连接器占用的pcb的面积,避免了产品使用中,因为震动造成连接器松动带来的错误信号;同时软板连接的可靠性和生产工艺已经得到了大规模验证。但存在缺点包括1)软硬结合板设计,工序增加,额外增加了pcb成本。2)软硬结合板在贴片加工环节的管控难度相对普通的硬板要大,对加工能力要求高。

技术实现要素:

6.本实用新型实施例提供了一种印制板及雷达设备,成本低且传输信号稳定性和精确性高。

7.本实用新型实施例提供的一种印制板,包括:射频板以及电源板,所述射频板置于所述电源板的上板面并与所述电源板焊接连接实现信号传输。

8.在一个示例性实施例中,射频板设有沿其周缘布置的焊接端子,所述电源板的上

板面设有与所述焊接端子相适配的焊盘,所述焊接端子与所述焊盘焊接连接。

9.在一个示例性实施例中,印制板还包括射频芯片和与所述射频芯片连接的天线,所述射频芯片和所述天线设于所述射频板上板面。

10.在一个示例性实施例中,所述射频板设有贯通其上、下板面的过孔,所述射频芯片的管脚通过所述过孔和所述射频板的走线与所述焊接端子连接。

11.在一个示例性实施例中,所述射频板包括堆叠设置的第一芯层、第二芯层、及将所述第一芯层和第二芯层粘结的介质层;所述第一芯层和第二芯层至少一个是高频板材。

12.在一个示例性实施例中,第一芯层为ro3003高频板材,所述第二芯层为high tg fr4板材,所述介质层为pp半固化片。

13.在一个示例性实施例中,第一芯层和第二芯层的均为双面覆铜板,所述第一芯层的顶面铜箔和第二芯层底面的铜箔厚度范围均为:0.3-0.7oz,第一芯层的底面铜箔和第二芯层顶面铜箔厚度厚度范围均为:0.8oz-1.2oz。

14.在一个示例性实施例中,第一芯层设有其自顶面的铜箔向下开设至其底面的铜箔的盲孔,所述天线的接地端通过所述盲孔与所述底面的铜箔相连接。

15.在一个示例性实施例中,电源板为fr4板材,所述射频板的厚度范围为铜箔。

16.本实用新型实施例提供的一种雷达设备包括:上述任意一项所述的印制板。

17.本实用新型实施例通过将射频板和电源板分别作为单独模块设计,能够减少射频板的使用面积,可大大降低印制板的成本。另外,有利于射频板及其他模块的复用,利于产品的快速迭代开发,减少新产品的设计成本等。

18.再者,本实施例中将射频板与电源板分隔成两块设计,射频板放置在电源板的板面上与电源板连接,能够减少中间连接结构,从而节约成本,同时,有利于降低加工难度,并防止因震动或移动造成射频板与电源板的连接松动,能够提高传输信号的稳定性和精确性。

19.本实用新型的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本实用新型而了解。本实用新型的目的和其他优点可通过在说明书以及附图中所特别指出的结构来实现和获得。

附图说明

20.附图用来提供对本实用新型技术方案的进一步理解,并且构成说明书的一部分,与本技术的实施例一起用于解释本实用新型的技术方案,并不构成对本实用新型技术方案的限制。

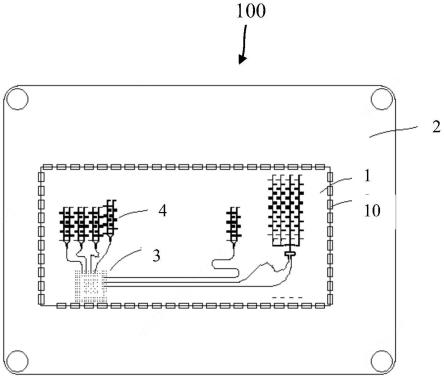

21.图1为本实用新型实施例印制板俯视图;

22.图2为本实用新型实施例印制板的电源板俯视图;

23.图3为本实用新型实施例印制板截面视图;

24.图4为本实用新型实施例印制板射频板上的焊接端子部位截面视图。

具体实施方式

25.为使本实用新型的目的、技术方案和优点更加清楚明白,下文中将结合附图对本实用新型的实施例进行详细说明。需要说明的是,在不冲突的情况下,本技术中的实施例及

实施例中的特征可以相互任意组合。

26.如图1-4所示,本实用新型实施例一提供一种印制板100,包括:射频板1以及电源板2,射频板1置于电源板2的上板面并与电源板2焊接连接实现信号传输。本实施例中射频板1和电源板2均为方形,射频板1的面积小于电源板2的面积,并且占用电源板2的部分面积。当然,射频板1和电源板2也可采用其他形状,在此不做限定。

27.其中,射频板1采用的是高频混压板,是一种电磁频率较高的特种线路板,其各项物理性能、精度、技术参数要求非常高,常用于雷达、汽车防碰撞系统、卫星系统、无线电系统等领域。生产和加工此种材料的技术含量较高,难度较大,价格高昂。例如,射频板1可采用罗杰斯ro3003高频板材,厚度范围可为0.8-1.5mm。

28.其中,电源板2采用的是普通板材,价格能够较射频板1的板材便宜几倍。例如电源板2可采用fr4板材。

29.本实施例中,通过将射频板1和电源板2分别作为单独模块设计,能够减少射频板1的使用面积,降低印制板100的成本。另外,有利于射频板1及其他模块的复用,利于产品的快速迭代开发,减少新产品的设计成本等。

30.再者,本实施例中,将射频板1与电源板2分隔成两块设计,射频板1放置在电源板2的板面上与电源板2连接,能够减少中间连接结构,从而节约成本,同时,有利于降低加工难度,并防止因震动或移动造成射频板1与电源板2的连接松动,造成的信号传输稳定性与精确性下降的问题。

31.如图1、图2所示,射频板1设有沿其周缘布置的焊接端子10,电源板2的上板面设有与焊接端子10相适配的焊盘20,焊接端子10与焊盘20焊接连接。本实施例中焊盘20在电源板2的上板面围绕射频板1布置一周,与射频板1周缘布置的焊接端子10对应焊接连接。当然,在其他实施方式中焊盘20的布置方式可根据焊接端子10的布置位置进行对应布置。

32.本实施例通过将射频板1与电源板2直接焊接连接,能够解决射频板1与电源板2采用连接器连接后由于震动造成的连接器松动,导致信号稳定性和精确性下降的问题。另外,射频板1与电源板2直接焊接连接,能够方便射频板1贴片加工,通过贴片和印锡工艺可将射频板1直接焊接到电源板2上,加工简单,节约成本。

33.如图1所示,印制板100还包括射频芯片3和与射频芯片3连接的天线4、及其他功能件(未图示)。射频芯片3和天线4均设于射频板1上板面,射频芯片3和天线4用于实现射频信号的接收和发射。将射频芯片3和天线4放置在射频板1上,从而射频芯片3和天线4的馈线均能够走高频信号。

34.本实施例中,射频板1侧面四周依据射频芯片3的输入输出信号需求设置有焊接端子10,与电源板2焊接后实现信号传输。其中,信号可包括:电源、通信调试接口(can、spi、uart等)。其中,射频芯片3可采用ti的xwr1xxx系列芯片,焊接端子10的数量可以控制在15个以内。

35.本实施例在实现射频板1独立设计的前提下,也保证了射频芯片3正常的供电和输入输出,同时达到缩减高频板材的目的。另外,焊接端子10布置在射频板1的周边,射频板1的下板面无器件布局,可保证射频板1紧贴电源板2。电源板2在焊盘20以内的区域内无器件放置,可放置过孔、开窗、走线等,不影响射频板1的贴放。

36.如图3所示,射频板1包括堆叠设置的第一芯层1a、第二芯层1b、及将第一芯层1a和

第二芯层1b粘结的介质层1c。第一芯层1a和第二芯层1b至少一个是高频板材。示例性的,第一芯层1a和第二芯层1b中一个可以为高频板材,一个可以为的普通板材。本实施例中,第一芯层1a高频板材,具体采用ro3003高频板材,第二芯层1b为普通板材,具体采用普通高high tg fr4板材,如联茂的it180a。上述的介质层可为pp半固化片。

37.本实施例中,射频板1采用混压结构,表层的芯板,即第一芯层1a采用价格昂贵的高频板材,下部的芯板,即第二芯层1b采用价格便宜的普通fr4板,从而材进一步节约成本。

38.如图3所示,第一芯层1a和第二芯层1b的均为双面覆铜板,第一芯层1a的顶面铜箔5和第二芯层1b底面的铜箔8厚度对称分布,厚度范围均为:03-0.7oz,优选0.5oz。第一芯层1a的底面铜箔7和第二芯层1b顶面铜箔6厚度对称分布,厚度范围均为:0.8oz-1.2oz,优选1.0oz。本实施例通过第一芯层1a和第二芯层1b的双面覆铜板的对称式设计,能够保证叠层的稳定性,避免射频板1在环节产生翘曲问题。

39.如图3所示,射频板1还设有贯通其上、下板面的过孔11,射频芯片3的管脚通过过孔11和射频板1的走线与焊接端子10连接,实现信号传输。第一芯层1a设有其自顶面的铜箔5向下开设至其底面的铜箔7的盲孔12。天线4的接地端通过盲孔12与其底面的铜箔7相连接,实现接地,增强屏蔽效果。

40.本实施例中,射频板1周边设置的焊接端子10的间距、尺寸、数量根据射频板1及射频芯片3功能的需求而进行不同的设计。示例性的,如图4所示,射频板1的板厚b=1.2mm,长、宽分别为80*40mm,焊接端子10宽度a为0.5mm,焊接端子10的尺寸按照a*b为0.5mm*1.2mm设计,焊接端子10贯穿第一芯层1a和第二芯层1b的铜箔5、6、7、8,焊接端子10的间距按照p=0.8mm设计。焊接端子10表面处理方式与整板表面处理一致,可采用osp或者沉银等表面处理方式。

41.生产阶段,射频板1和电源板2分别独立加工。加工电源板2时,在电源板2上进行印锡,再将已经加工完成的射频板1贴放到电源板2上,再采用回流焊接,完成信号的连接。

42.本发明实施例的印制板100,采用射频板1和电源板2两部分分别独立加工,将射频芯片3贴装到射频板1上进行回流焊接。其中,射频板1采用混压结构,表层的芯板采用高频板材,板子侧面四周依据射频芯片3的输入输出需求设置有焊接端子10。电源板2采用普通的fr4板材,板上设置有与射频板1相适配的焊盘20。再通过贴片和印锡工艺可将射频板1焊接到电源板2上,从而在实现射频板1独立设计的前提下,也保证了射频芯片3正常的供电和数据流的正常输入输出,同时达到缩减高频板材的目的。采用射频板1和电源板2两部分独立设计不仅降低板材成本,且利于产品的快速迭代开发(只需要改射频板1,电源板2可以不用动)。

43.本实用新型实施例还提供一种雷达设备,包括:上述任意实施例所述的印制板100。本实施例的雷达设备由于采用了印制板100不仅信号传输质量高,同时整体成本大大降低。

44.在本实用新型中的描述中,需要说明的是,术语“上”、“下”、“一侧”、“另一侧”、“一端”、“另一端”、“边”、“相对”、“四角”、“周边”、

““

口”字结构”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的结构具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

45.在本实用新型实施例的描述中,除非另有明确的规定和限定,术语“连接”、“直接连接”、“间接连接”、“固定连接”、“安装”、“装配”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;术语“安装”、“连接”、“固定连接”可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

46.虽然本实用新型所揭露的实施方式如上,但所述的内容仅为便于理解本实用新型而采用的实施方式,并非用以限定本实用新型。任何本实用新型所属领域内的技术人员,在不脱离本实用新型所揭露的精神和范围的前提下,可以在实施的形式及细节上进行任何的修改与变化,但本实用新型的专利保护范围,仍须以所附的权利要求书所界定为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。