用组合化成充电倍率形成电化学电池的方法

1.相关申请的交叉引用/援引并入

2.本技术要求于2019年12月9日提交的第16/708,013号美国专利申请的优先权。

3.领域

4.本公开内容涉及电极、电化学电池以及形成电极和电化学电池的方法。具体地,本公开内容涉及形成包括锂离子电池在内的电化学电池的方法。

5.相关技术描述

6.锂离子电池通常包括在阳极与阴极之间的隔板和/或电解质。在一类电池中,隔板、阴极和阳极的材料分别形成为片或膜。将阴极、隔板和阳极的片依次堆叠或轧制,使隔板将阴极与阳极(例如,电极)分隔,以形成电池。为了使阴极、隔板和阳极被轧制,每个片必须是足够可变形的或柔性的,以便被轧制而不会失效,例如破裂、破碎、机械失效等。典型的电极包括在导电金属(例如,铝或铜)上的电化学活性材料层。例如,碳可以连同非活性粘合剂材料一起沉积在集流器上。碳是常用的,因为碳具有优异的电化学性质并且还是导电的。可以将电极轧制或切割成块,然后将其层叠为堆叠体。堆叠体具有交替的电化学活性材料以及在它们之间的隔板。

技术实现要素:

7.在某些实施方式中,提供了形成电化学电池的方法。所述方法可以包括提供额定容量为1c的电化学电池,并且以第一倍率的恒定电流和第二倍率的恒定电流向电化学电池提供化成充电电流。第一倍率可以是约c/100至约c/10,并且第二倍率可以大于约c/10。电化学电池可以包括第一电极和第二电极。至少第一电极可以包含至少约20重量%至约99重量%的硅。电化学电池还可以包括第一电极与第二电极之间的隔板。电化学电池可以包括与第一电极、第二电极和隔板接触的电解液。

8.在一些情况下,第一倍率可以是约c/80至约c/10。例如,第一倍率可以是约c/60至约c/10。作为另一个实例,第一倍率可以是约c/50至约c/10。

9.在一些情况下,第二倍率可以小于或等于约10c。例如,第二倍率可以大于约0.5c且小于或等于约10c。作为另一个实例,第二倍率可以大于约1c且小于或等于约10c。作为另一个实例,第二倍率可以大于约1.5c且小于或等于约10c。

10.在一些实施方式中,化成充电电流可以以第一倍率提供,持续约1分钟至约1,000分钟。在一些实施方式中,化成充电电流可以以第二倍率提供,持续约1分钟至约1,000分钟。

11.在各种方法中,提供化成充电电流可以包括以第一倍率充电至部分化成。例如,以第一倍率充电至部分化成可以包括充电至电化学电池的总容量的约10%至约50%。作为另一个实例,以第一倍率充电至部分化成可以包括充电至电化学电池的总容量的约10%至约30%。

12.在各种方法中,提供化成充电电流可以包括以第二倍率充电至部分化成。例如,以第二倍率充电至部分化成可以包括充电至电化学电池的总容量的约50%至约90%。作为另

一个实例,以第二倍率充电至部分化成可以包括充电至电化学电池的总容量的约70%至约90%。

13.在一些实施方式中,可以在第二倍率之前以第一倍率提供化成充电电流。在一些其它实施方式中,可以在第一倍率之前以第二倍率提供化成充电电流。

14.在一些情况下,电池的整个化成可以在单个充电或单个充电/放电循环内完成。

15.在一些方法中,提供化成充电电流可以包括提供化成充电电流直到电池电压达到4.0伏特至约4.5伏特。在一些实例中,提供化成充电电流包括以第一倍率提供化成充电电流直到5至50%标称容量,以及以第二倍率提供化成充电电流直到电池电压达到4.0伏特至约4.5伏特。

16.在各种实施方式中,电化学电池可以是锂离子电池,并且提供化成充电电流可以包括提供化成充电电流而基本上没有锂析出。在一些情况下,第一电极可以是阳极。第一电极可以包括硅占主导的电极。例如,第一电极可以包含约30重量%至约99重量%、约40重量%至约99重量%、约50重量%至约99重量%、约60重量%至约99重量%、约70重量%至约99重量%或约80重量%至约99重量%的硅。

附图说明

17.图1是示意性地例示根据本文描述的某些实施方式的形成电化学电池的示例性方法的流程图。

18.图2示出了用标准石墨电极和示例性硅占主导的复合电极制成的两个半电池的化成电压曲线之间的比较。

19.图3示出了作为用不同充电倍率化成的电池的循环数的函数的归一化放电容量。

20.图4示出了在用不同充电倍率化成的电池的首次化成充电循环期间,作为电压的函数的电荷变化除以电压变化(dq/dv)。

具体实施方式

21.化成是诸如锂离子电池的电化学电池的生产方法中的步骤。该步骤通常在向客户交付电池之前在工厂中进行。步骤通常包括以使锂嵌入负电极的此类方式向电池施加电流。这种首次“充电”可能引起系统经历可逆反应和不可逆反应。为了稳定性,可能希望控制反应以控制在电极与电解质之间形成的称为固体电解质界面(sei)的界面层,并且排出形成的任何气体(例如,在称为脱气的过程中)。在一些情况下,可以升高温度以提高反应速率。在化成期间,通常负电极的电势降低。当负电极的电势降低时,它可能下降至低于电解质溶液的稳定窗口。电解质溶液可以开始与负电极反应,形成sei。通常,sei可以减少和/或最小化负极与电解质溶液之间的进一步反应,而不阻止锂离子向负极迁移和从负极迁移。为了控制sei的性质(并且因此控制电池的性能特性),可能希望控制化成过程。通常,在具有精确的温度控制的环境中以低电流进行化成,并且这种长处理时间(由于低电流)和昂贵设备(由于精确控制)的组合可能使化成成为制造锂离子电池的成本的重要部分。通常避免高电流,因为它们可能引起锂析出和/或其它有害影响。石墨尤其是这种情况,石墨可能是当今最常用的阳极活性材料。因此,化成可能是制造中最昂贵的部分之一(例如,由于在化成过程中花费的时间和用于化成的设备)。许多公司期待减少化成时间,以便可以降低资本

投资成本。

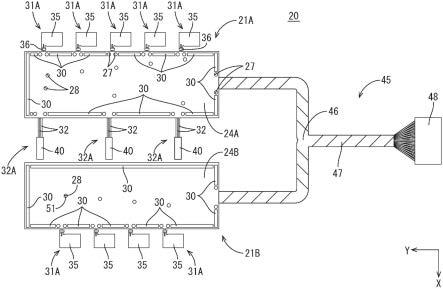

22.本技术描述了形成电化学电池的某些方法,例如,与当前方法相比,所述方法可以以减少化成处理时间和较不复杂的设备进行。一些实例可以包括提供具有包含硅(例如,至少约20重量%的硅)的电极(例如,阳极)的电化学电池。一些此类电极可以是有利的,因为在化成期间可以施加相对高的电流而对电池没有损坏。例如,这些电极可以具有相对高的电势,使得锂析出和其它有害影响不太可能。因此,一些方法可以包括以相对低的充电电流(例如,相对慢的充电倍率,例如约c/100至约c/10)和相对高的充电电流(例如,相对快的充电倍率,例如大于约c/10)的组合来提供化成充电电流。使用相对快的充电倍率可以减少化成时间,并且使用相对慢的充电倍率可以允许形成比仅由较快的化成倍率形成的sei层更坚固的sei层。

23.化成电流

24.减少化成时间的一种方法是增加电池的充电和放电倍率,并且减少电池在化成期间循环的次数。遗憾的是,经受快速充电和放电倍率的具有石墨阳极的电池具有差的循环性能。石墨是二维嵌入材料,限制了可以嵌入到层状结构中的锂的量和速率。

25.硅可以代替石墨作为占主导的阳极材料,因为它能够经受快速充电和放电,以及其它益处。在工业中被认为是“硅阳极”的大多数电极是添加了相对少量(通常《20%)的硅的石墨阳极。这些石墨-硅混合物阳极利用与硅相比具有较低锂化电压的石墨;并且为了利用石墨,硅必须几乎完全锂化。因此,这些电极不具有硅或硅复合阳极的优点,其中电极的电压相对于li/li

可以显著高于0v,并且因此不容易锂析出。此外,与对电极相比,这些电极可以在硅上具有显著更高的过剩的容量,以进一步增加对高倍率的稳健性。

26.在本文所述的各种电池设计中,电池设计可以使得阳极不被充分利用。阳极可以具有过量的容量,并且可以具有更高的电压,这提供了优于其它硅阳极的优点。然而,硅在锂化时可以比石墨膨胀得大得多,这可能导致sei、硅颗粒和整个电池在去锂化和重复循环后的不稳定。希望使由于硅颗粒的膨胀和收缩引起的不稳定性最小化,以改善具有硅占主导的阳极的电池的循环性能。由于化成引发硅的首次膨胀和sei层生长,因此调节化成充电倍率以增加(例如,在一些情况下优化)不同的现象,例如阳极上的sei组成、厚度和均匀性,可以改善具有硅占主导的阳极的电池的循环性能。

27.图1是示意性地例示根据本文描述的某些实施方式的形成电化学电池的示例方法的流程图。形成电化学电池的方法100可以包括提供电化学电池,如方框110中显示。电化学电池可以包括第一电极和第二电极、在第一电极与第二电极之间的隔板,以及与第一电极、第二电极和隔板接触的电解质。至少一个电极可以包含至少约20重量%的硅(例如,至少约20重量%至约99重量%的硅)。

28.如本文描述的各种此类电极可以处理相对高的充电电流和/或充电倍率,而对电池没有损坏。因此,如方框120中显示,某些实施方式的方法100可以包括向电化学电池提供第一化成充电电流(例如,第一倍率的恒定电流的化成充电电流)和第二化成充电电流(例如,第二倍率的恒定电流的化成充电电流)。在一些情况下,化成充电电流可以以约c/100至约c/10的第一倍率。在一些情况下,化成充电电流可以以大于约c/10的第二倍率流向电池。

29.不受理论束缚,本文描述的电极(例如,阳极)的各种实施方式可以采用相对高的电流的一个原因是电极具有相对高的电势,例如,与石墨相对于li/li

相比。因为本文描述

的各种硅电极的电压相对高,所以电极可能未被充分利用,并且可能具有过度的容量。

30.图2示出了用标准石墨电极和示例性硅占主导的复合电极制成的两个半电池的化成电压曲线之间的比较。在两种情况下,将电极锂化至其设计容量。如图2中显示,石墨电极相对于li/li

的电势下降至约10mv,而硅占主导的复合电极相对于li/li

的电势在初始活化之后稳定在约70mv。石墨电极是3.1ma/cm2、96%石墨、4%pvdf涂覆的阳极。它在0.68ma/cm2下化成至10mv并且渐缩至0.11ma/cm2。硅占主导的复合电极是2.97ma/cm2、80%硅复合阳极。它在0.30ma/cm2下化成至标称容量。石墨电极的相对低的电势可能是有问题的,因为电流密度、扩散或电荷转移速率的不均匀性可能产生低电势的局部区域,其中可能发生锂析出。相反,硅占主导的复合电极的相对高的电势使得锂析出的可能性显著降低。经由欧姆定律,在给定阻抗下,硅占主导的复合电极相对于石墨电极的相对倍率优势可以表示为相对于li/li

的特征电势的比。因此,示例性硅占主导的复合电极的倍率性能可以相对于石墨阳极具有7倍的提高(例如,70mv/10mv)。

31.参考图1中的方框110,提供的电化学电池可以包括至少一个电极,所述至少一个电极包括硅占主导的电极。电极可以包含至少约20重量%的硅。在某些实施方式中,电极可以包含至少约20重量%至约99重量%的硅。例如,硅的重量百分比可以是该范围内的任何值(例如,约20%、约25%、约30%、约35%、约40%、约45%、约50%、约55%、约60%、约65%、约70%、约75%、约80%、约85%、约90%、约95%、约96%、约97%、约98%、约99%等),或该范围内的任何范围,例如通过示例性值形成的任何范围(例如,约30%至约99%、约40%至约99%、约50%至约99%、约60%至约99%、约70%至约99%、约80%至约99%、约90%至约99%、约30%至约95%、约40%至约95%、约50%至约95%、约60%至约95%、约70%至约95%、约80%至约95%、约30%至约90%、约40%至约90%、约50%至约90%、约60%至约90%、约70%至约90%、约80%至约90%等)。电极还可以包含添加剂,例如导电材料(例如,一种或多种金属或合金)和/或石墨活性材料。标题为“composite materials for electrochemical storage”、于2011年1月18日提交且于2011年7月21日以第2011/0177393号美国专利申请公开公布的第13/008,800号美国专利申请;标题为“silicon particles for battery electrodes”、于2012年8月31日提交且于2014年6月19日以第2014/0170498号美国专利申请公开公布的第13/601,976号美国专利申请;以及标题为“silicon particles for battery electrodes”、于2013年3月13日提交且于2014年6月19日以第2014/0166939号美国专利申请公开公布的第13/799,405号美国专利申请(所述专利申请中的每一个通过援引并入本文)描述了可以用作硅占主导的电极的使用碳化聚合物和硅材料的碳-硅复合材料的某些实施方式。本文描述了电极的其它示例性实施方式。

32.硅占主导的电极可以用作阳极、阴极、或阳极和阴极两者。例如,复合材料可以用作电化学电池(例如,大多数常规锂离子电池)中的阳极;它们也可以例如与额外的添加剂一起用作一些电化学偶中的阴极。在一些情况下,电极的电压可以被设计为相对于li/li

高于约20mv至约70mv。提供的电化学电池的各种实施方式可以用于二次电池(例如,可再充电的)或一次电池(例如,不可再充电的)。电化学电池可以具有1c的额定容量。

33.参考图1中的方框120,可以以第一倍率(例如,恒定电流)和第二倍率(例如,恒定电流)向电化学电池提供化成充电电流。在各种实施方式中,第二倍率可以比第一倍率更快。例如,第一倍率可以是相对慢的倍率,并且第二倍率可以是相对快的倍率。在一些实施

方式中,化成充电电流可以以约c/100至约c/10的第一倍率提供。例如,化成充电电流可以以第一倍率提供,所述第一倍率为该范围内的任何充电倍率(例如,约c/100、约c/95、约c/90、约c/85、约c/80、约c/75、约c/70、约c/65、约c/60、约c/55、约c/50、约c/45、约c/40、约c/35、约c/30、约c/25、约c/20、约c/15、约c/10等),或者该范围内的任何范围,例如由示例性值形成的任何范围(例如,约c/100至约c/20、约c/100至约c/30、约c/100至约c/40、约c/100至约c/50、约c/90至约c/10、约c/80至约c/10、约c/70至约c/10、约c/60至约c/10、约c/50至约c/10等)。在一些实施方式中,化成充电电流可以以大于约c/10(例如,大于约c/5、大于约c/2、大于约1c等)的第二倍率提供。例如,化成充电电流可以以约c/10至约10c的第二倍率提供。例如,化成充电电流可以以第二倍率提供,所述第二倍率为该范围内的任何充电倍率(例如,约c/10、约c/5、约0.5c、约0.7c、约1c、约1.2c、约1.5c、约1.7c、约2c、约2.5c、约3c、约3.5c、约4c、约4.5c、约5c、约7c、约10c等),或者该范围内的任何范围,例如由示例性值形成的任何范围(例如,约c/10至约5c、约c/5至约5c、约0.5c至约5c、约0.7c至约5c、约1c至约5c、约1.5c至约5c、约1.7c至约5c、约c/5至约10c、约0.5c至约10c、约0.7c至约10c、约1c至约10c、约1.5c至约10c、约1.7c至约10c等)。其它实例也是可能的。

34.在各种实施方式中,可以在第二倍率之前以第一倍率提供化成充电电流。在其它实施方式中,可以在第一倍率之前以第二倍率提供化成充电电流。

35.在各种实施方式中,在化成期间,可以向电化学电池提供化成充电电流,而基本上没有锂析出和/或其它不希望的副反应。因为硅占主导的电极可以接受相对高的充电倍率,所以与常规制造相比,可以在较短的时间内进行化成。在一些实施方式中,化成充电电流可以以第一倍率提供,持续约1分钟至约1000分钟。例如,以第一倍率提供化成充电电流的时间量可以是该范围内的任何时间量(例如,约1分钟、约2分钟、约3分钟、约5分钟、约10分钟、约20分钟、约30分钟、约40分钟、约50分钟、约60分钟、约70分钟、约75分钟、约80分钟、约90分钟、约100分钟、约150分钟、约200分钟、约250分钟、约300分钟、约350分钟、约400分钟、约450分钟、约500分钟、约550分钟、约600分钟、约650分钟、约700分钟、约750分钟、约800分钟、约850分钟、约900分钟、约950分钟、约1000分钟等),或者该范围内的任何范围,例如由示例性值形成的任何范围(例如,约10分钟至约1000分钟、约50分钟至约1000分钟、约100分钟至约1000分钟、约200分钟至约1000分钟、约300分钟至约1000分钟、约400分钟至约1000分钟、约500分钟至约1000分钟、约10分钟至约900分钟、约50分钟至约900分钟、约100分钟至约900分钟、约200分钟至约900分钟、约250分钟至约900分钟、约10分钟至约800分钟、约50分钟至约800分钟、约100分钟至约800分钟、约200分钟至约800分钟、约250分钟至约800分钟、约10分钟至约750分钟、约50分钟至约750分钟、约100分钟至约750分钟、约200分钟至约750分钟、约250分钟至约750分钟、约1分钟至约500分钟、约1分钟至约400分钟、约1分钟至约300分钟、约1分钟至约250分钟、约5分钟至约500分钟、约5分钟至约400分钟、约5分钟至约300分钟、约5分钟至约250分钟、约10分钟至约500分钟、约10分钟至约400分钟、约10分钟至约300分钟、约10分钟至约250分钟等)。

36.在一些实施方式中,化成充电电流可以以第二倍率提供,持续约1分钟至约1000分钟。例如,以第二倍率提供化成充电电流的时间量可以是该范围内的任何时间量(例如,约1分钟、约2分钟、约3分钟、约5分钟、约10分钟、约20分钟、约30分钟、约40分钟、约50分钟、约60分钟、约70分钟、约75分钟、约80分钟、约90分钟、约100分钟、约150分钟、约200分钟、约

250分钟、约300分钟、约350分钟、约400分钟、约450分钟、约500分钟、约550分钟、约600分钟、约650分钟、约700分钟、约750分钟、约800分钟、约850分钟、约900分钟、约950分钟、约1000分钟等),或者该范围内的任何范围,例如由示例性值形成的任何范围(例如,约10分钟至约1000分钟、约50分钟至约1000分钟、约100分钟至约1000分钟、约200分钟至约1000分钟、约300分钟至约1000分钟、约400分钟至约1000分钟、约500分钟至约1000分钟、约10分钟至约900分钟、约50分钟至约900分钟、约100分钟至约900分钟、约200分钟至约900分钟、约250分钟至约900分钟、约10分钟至约800分钟、约50分钟至约800分钟、约100分钟至约800分钟、约200分钟至约800分钟、约250分钟至约800分钟、约10分钟至约750分钟、约50分钟至约750分钟、约100分钟至约750分钟、约200分钟至约750分钟、约250分钟至约750分钟、约1分钟至约500分钟、约1分钟至约400分钟、约1分钟至约300分钟、约1分钟至约250分钟、约5分钟至约500分钟、约5分钟至约400分钟、约5分钟至约300分钟、约5分钟至约250分钟、约10分钟至约500分钟、约10分钟至约400分钟、约10分钟至约300分钟、约10分钟至约250分钟等)。

37.在一些情况下,与第二倍率相比,化成充电电流可以以第一倍率提供更长的时间段。例如,化成充电电流可以以第一倍率提供约500分钟至约700分钟(例如,约500分钟、约510分钟、约520分钟、约530分钟、约540分钟、约550分钟、约560分钟、约570分钟、约580分钟、约590分钟、约600分钟、约610分钟、约620分钟、630分钟、约640分钟、约650分钟、约660分钟、约670分钟、约680分钟、约690分钟、约700分钟等),并且以第二倍率提供约10分钟至约200分钟(例如,约10分钟、约20分钟、约30分钟、约40分钟、约50分钟、约60分钟、约70分钟、约80分钟、约90分钟、约100分钟、约110分钟、约120分钟、约130分钟、约140分钟、约150分钟、约160分钟、约170分钟、约180分钟、约190分钟、约200分钟等)。

38.在一些其它情况下,与第一倍率相比,化成充电电流可以以第二倍率提供更长的时间。例如,化成充电电流可以以第一倍率提供约10分钟至约200分钟(例如,约10分钟、约20分钟、约30分钟、约40分钟、约50分钟、约60分钟、约70分钟、约80分钟、约90分钟、约100分钟、约110分钟、约120分钟、约130分钟、约140分钟、约150分钟、约160分钟、约170分钟、约180分钟、约190分钟、约200分钟等),并且以第二倍率提供约约500分钟至约700分钟(例如,约500分钟、约510分钟、约520分钟、约530分钟、约540分钟、约550分钟、约560分钟、约570分钟、约580分钟、约590分钟、约600分钟、约610分钟、约620分钟、630分钟、约640分钟、约650分钟、约660分钟、约670分钟、约680分钟、约690分钟、约700分钟等)。

39.在一些情况下,化成充电电流可以以第二倍率提供约等于第一倍率的时间段。例如,化成充电电流可以以第一倍率和第二倍率提供,各自持续约1分钟至约100分钟(例如,约1分钟、约2分钟、约3分钟、约5分钟、约10分钟、约20分钟、约30分钟、约40分钟、约50分钟、约60分钟、约70分钟、约80分钟、约90分钟、约100分钟等)。

40.用于以第一倍率和第二倍率提供充电电流的化成时间可以是约2分钟至约2000分钟、约50分钟至约1000分钟、约75分钟至约750分钟等的组合时间。通过以慢和快的充电倍率的组合提供化成充电电流,各种实施方式可以形成稳健的sei层生长(例如,由于以慢充电倍率提供的时间段)并且减少化成时间(例如,由于以快充电倍率提供的时间段)。

41.在一些情况下,为了进一步减少处理时间和/或减少不可逆容量,可以将电池以第一倍率和/或第二倍率充电至部分化成。例如,化成充电电流可以以第一倍率提供至电池的总容量的约5%至约50%。例如,化成充电电流可以以第一倍率提供至该范围内的任何百分

比(例如,约5%、约10%、约15%、约20%、约25%、约30%、约35%、约40%、约45%、约50%等),或者该范围内的任何范围,例如由示例性值形成的任何范围(例如,约5%至约30%、约5%至约40%、约10%至约30%、约10%至约40%、约10%至约50%、约15%至约30%、约15%至约40%、约15%至约50%、约20%至约50%、约30%至约50%等)。在一些情况下,化成充电电流可以以第二倍率提供至电池的总容量的约50%至约90%。例如,化成充电电流可以提供至该范围内的任何百分比(例如,约50%、约55%、约60%、约65%、约70%、约75%、约80%、约85%、约90%等),或者该范围内的任何范围,例如由示例性值形成的任何范围(例如,约55%至约90%、约60%至约90%、约70%至约90%、约50%至约80%、约50%至约70%、约50%至约60%等)。其它实例也是可能的。

42.在各种实施方式中,电池的整个化成可以在单个充电或单个充电/放电循环内完成。电池可以使用恒定电流/恒定电压(cc/cv)工艺化成。例如,可以以恒定值提供充电电流,直到达到某个电压。当电池完全充电时,电流可以渐缩和/或减小。在一些情况下,可以提供化成充电电流,直到电池电压达到约4.0伏特至约4.5伏特。在一些情况下,化成充电电流可以以第一倍率提供,直到5%至约50%标称容量,并且化成充电电流可以以第二倍率提供,直到电池电压达到约4.0伏特至约4.5伏特。

43.电极以及形成电极的方法

44.在各种实施方式中,电极(例如,阳极和阴极)可以包含碳化聚合物和硅材料。例如,包括含硅材料的碳前驱体的混合物可以形成复合材料。该混合物可以包括碳和硅两者,并且因此可以被称为碳-硅复合材料、硅-碳复合材料、碳复合材料或硅复合材料。

45.典型的碳阳极电极包括诸如铜片的集流器。将碳连同非活性粘合剂材料一起沉积在收集器上。碳是常用的,因为碳具有优异的电化学性质并且还是导电的。用于可再充电的锂离子电池的阳极电极通常具有约200毫安小时/克的比容量(包括金属箔集流器、导电添加剂和粘合剂材料)。用于大多数锂离子电池阳极的活性材料石墨具有372毫安小时/克(mah/g)的理论能量密度。相比之下,硅具有4200mah/g的高的理论容量。然而,硅在锂化后膨胀超过300%。由于这种膨胀,包含硅的阳极可以膨胀/收缩,并且失去对阳极其余部分的电接触。因此,硅阳极应设计为在保持与电极的其余部分的良好电接触的同时,能够膨胀。

46.第13/008,800号美国专利申请、第13/601,976号美国专利申请以及第13/799,405号美国专利申请(所述专利申请中的每一个通过援引并入本文)描述了使用碳化聚合物和硅材料的碳-硅复合材料的某些实施方式。碳化聚合物可以用作循环期间硅颗粒的膨胀缓冲剂,使得可以实现高的循环寿命。在某些实施方式中,所得的电极可以是基本由活性材料组成的电极。例如,碳化聚合物可以在整个电极中形成基本上连续的导电碳相,这与一类常规锂离子电池电极中的悬浮于非导电粘合剂中的颗粒碳相反。因为聚合物可以转化成导电且电化学活性的基质,所以所得的电极可以是足够导电的,从而在一些实施方式中可以省略、最小化或减少金属箔或网状集流器。因此,在第13/008,800号美国专利申请、第13/601,976号美国专利申请和第13/799,405号美国专利申请中,公开了单片自支撑电极的某些实施方式。电极可以具有约500mah/g至约3500mah/g的高的能量密度,这可以归因于,例如,1)硅的使用,2)金属集流器的消除或大幅减少,以及3)完全或基本上完全由活性材料组成。

47.可以通过形成包含前驱体的混合物并且热解前驱体以将前驱体转化为碳相来形成碳-硅复合材料。在某些实施方式中,碳前驱体是烃化合物。例如,前驱体可以包括聚酰胺

酰亚胺、聚酰胺酸、聚酰亚胺等。其它前驱体包括酚醛树脂、环氧树脂和其它聚合物。混合物还可以包含溶剂。例如,溶剂可以是n-甲基吡咯烷酮(nmp)。其它可能的溶剂包括丙酮、乙醚、γ-丁内酯、异丙醇、碳酸二甲酯、碳酸乙酯、二甲氧基乙烷等。前驱体和溶剂溶液的实例包括pi-2611(hd microsystems)、pi-5878g(hd microsystems)和vtec pi-1388(rbi,inc.)。pi-2611由》60%的正甲基-2-吡咯烷酮和10%至30%的s-联苯二酐/对苯二胺组成。pi-5878g由》60%的正甲基吡咯烷酮、10%至30%的苯均四酸二酐/二氨基二苯醚的聚酰胺酸、10%至30%的含5%至10%的1,2,4-三甲苯的芳香烃(石油馏出物)组成。在某些实施方式中,溶剂中的前驱体(例如,固体聚合物)的量是约10wt.%至约30wt.%。

48.混合物可以包含如本文描述的硅颗粒。混合物可以包含约5重量%至约80重量%的前驱体、以及至少约20重量%至约99重量%的硅颗粒。额外的材料也可以包含在混合物中。作为实例,可以将碳颗粒添加至混合物中,所述碳颗粒包括石墨活性材料、切碎或研磨的碳纤维、碳纳米纤维、碳纳米管以及其它导电碳。还可以将导电颗粒添加至混合物中。另外,可以将混合物混合以均质化该混合物。

49.在某些实施方式中,将混合物浇铸在基板上。在一些实施方式中,浇铸包括使用间隙挤出、带式浇铸或叶片浇铸技术。叶片浇铸技术可以包括通过使用控制在基板上方一定距离的平表面(例如,叶片)来将涂层应用至基板。可以将液体或浆料应用至基板,并且可以使叶片在液体上经过以使液体在基板上铺展开。可以通过叶片与基板之间的间隙来控制涂层的厚度,这是因为液体经过该间隙。随着液体经过间隙,还可以刮除过量的液体。例如,可以将混合物浇铸在包括聚合物片、聚合物辊和/或由玻璃或金属制成的箔或辊的基板上。然后可以将混合物干燥以去除溶剂。例如,聚酰胺酸和nmp溶液可以在约110℃下干燥约2小时,以去除nmp溶液。然后可以将干燥的混合物从基板上去除。例如,可以用hcl蚀刻掉铝基板。或者,可以通过从基板上剥离干燥的混合物或者以其它方式从基板上机械地去除干燥的混合物来去除干燥的混合物。在一些实施方式中,基板包含聚对苯二甲酸乙二醇酯(pet),包括例如在某些实施方式中,干燥的混合物是膜或片。在一些实施方式中,任选地固化干燥的混合物。在一些实施方式中,干燥的混合物可以进一步干燥。例如,可以将干燥的混合物放置在热压机中(例如,在烘箱中的石墨板之间)。热压机可以用于进一步干燥和/或固化并且保持干燥的混合物平整。例如,来自聚酰胺酸和nmp溶液的干燥的混合物可以在约200℃下热压约8小时至16小时。或者,包括浇铸和干燥的整个过程可以以使用标准膜处理设备的辊对辊(roll-to-roll)过程的形式完成。可以冲洗干燥的混合物,以去除可能残留的任何溶剂或蚀刻剂。例如,去离子(di)水可以用于冲洗干燥的混合物。在某些实施方式中,带式浇铸技术可以用于浇铸。在一些实施方式中,可以通过狭缝模具涂覆工艺将混合物涂覆在基板上(例如,通过设定的或基本上设定的间隙来计量恒定或基本上恒定的重量和/或体积)。在一些其它实施方式中,没有用于浇铸的基板,并且不需要从任何基板上去除阳极膜。干燥的混合物可以切割或机械分割成较小的块。

50.混合物进一步经历热解以将聚合物前驱体转化成碳。在某些实施方式中,混合物在还原气氛中热解。例如,可以使用惰性气氛,真空和/或流动的氩气、氮气或氦气。在一些实施方式中,将混合物加热至约900℃至约1350℃。例如,由聚酰胺酸形成的聚酰亚胺可以在约1175℃下碳化约一小时。在某些实施方式中,混合物的加热速率和/或冷却速率是约10℃/min。可以使用固定器以将混合物保持成特定的几何形状。固定器可以是石墨、金属等。

在某些实施方式中,将混合物保持成平坦的。将混合物热解之后,可以将极耳(tab)附接至热解的材料以形成电接触。例如,镍、铜或其合金可以用于极耳。

51.在某些实施方式中,本文描述的方法中的一种或多种可以以连续过程进行。在某些实施方式中,浇铸、干燥、可能的固化和热解可以以连续过程进行。例如,可以将混合物涂覆到玻璃或金属滚筒上。混合物可以在滚筒上旋转的同时干燥以产生膜。膜可以作为卷形式而转移或剥离,并且供给进入另一机器用于其它加工。在热解步骤之前,也可以采用挤出和其它工业已知的膜制造技术。

52.前驱体的热解形成热解碳并且产生一种或多种类型的碳相。术语“热解碳”是指通过热解形成的碳。热解碳可以包括硬碳和/或软碳,但不包括石墨。在一些实施方式中,前驱体是可以热解以形成热解碳的任何材料。当除了碳化前驱体以外,混合物包含一种或多种额外的材料或相时,可以产生复合材料。特别地,混合物可以包含产生硅-碳复合材料(例如,至少一个包含硅的第一相和至少一个包含碳的第二相)或硅-碳-碳复合材料(例如,至少一个包含硅的第一相、至少一个包含碳的第二相和至少一个包含碳的第三相)的硅颗粒。

53.硅颗粒可以增加复合材料的锂嵌入比容量(specific lithium insertion capacity)。当硅吸收锂离子时,其以300 体积百分比的量级经历大幅的体积增加,这可以引起电极结构完整性问题。除了体积膨胀相关问题以外,硅并非是固有导电的,但当其与锂形成合金(例如,锂化)时变得导电。当硅去锂化时,硅的表面失去导电性。此外,当硅去锂化时,体积减小,这导致了硅颗粒失去与基质接触的可能性。体积的显著改变还导致了硅颗粒结构的机械失效,转而使其粉碎。粉碎和失去电接触使得使用硅作为锂离子电池中的活性材料具有挑战性。硅颗粒的初始尺寸的减小可以防止硅粉末的进一步粉碎,以及使表面导电性的损失最小化。此外,向复合物添加可以随着硅颗粒的体积改变而弹性变形的材料可以减少损失对硅表面的电接触的机会。例如,复合材料可以包含诸如石墨的碳,其有助于复合物吸收膨胀的能力,并且还能够嵌入锂离子以增大电极(例如,是化学活性的)的储存容量。因此,复合材料可以包含一种或多种类型的碳相。

54.如本文描述,为了增加锂离子电池的体积能量密度和重量能量密度,硅可以用作阴极或阳极的活性材料。多种类型的硅材料(例如,硅纳米粉末、硅纳米纤维、多孔硅和球磨的硅)是作为负电极或正电极的活性材料的可行的候选者。如本文描述,混合物或复合材料中提供的硅的量可以是复合材料的约20重量%至约99重量%。

55.在一些实施方式中,所有、基本上所有或至少一些的硅颗粒可以具有以下粒度(例如,颗粒的直径或最大尺寸):小于约50μm、小于约40μm、小于约30μm、小于约20μm、小于约10μm、小于约1μm、约10nm至约50μm、约10nm至约40μm、约10nm至约30μm、约10nm至约20μm、约0.1μm至约20μm、约0.5μm至约20μm、约1μm至约20μm、约1μm至约15μm、约1μm至约10μm、约10nm至约10μm、约10nm至约1μm、小于约500nm、小于约100nm以及约100nm。例如,在一些实施方式中,硅颗粒的平均粒度(或平均直径或平均最大尺寸)或中值粒度(或中值直径或中值最大尺寸)可以小于约50μm、小于约40μm、小于约30μm、小于约20μm、小于约10μm、小于约1μm、约10nm至约50μm、约10nm至约40μm、约10nm至约30μm、约10nm至约20μm、约0.1μm至约20μm、约0.5μm至约20μm、约1μm至约20μm、约1μm至约15μm、约1μm至约10μm、约10nm至约10μm、约10nm至约1μm、小于约500nm、小于约100nm以及约100nm。在一些实施方式中,硅颗粒可以具有粒度的分布。例如,至少约95%、至少约90%、至少约85%、至少约80%、至少约70%或至

少约60%的颗粒可以具有本文描述的粒度。

56.在某些实施方式中,硅颗粒是至少部分结晶的、基本结晶的和/或完全结晶的。此外,硅颗粒可以是或可以不是基本纯的硅。例如,硅颗粒可以基本上是硅,或者可以是硅合金。在一种实施方式中,硅合金包含作为主要成分的硅,连同一种或多种其它元素。

57.有利地,本文描述的硅颗粒可以改善电化学活性材料的性能,例如改善容量和/或循环性能。此外,具有此类硅颗粒的电化学活性材料可能不会由于硅颗粒的锂化而显著劣化。

58.从前驱体获得的碳的量可以大于0重量%至约80重量%,例如约1重量%至约80%、约1重量%至约70重量%、约1重量%至约60重量%、约1重量%至约50重量%、约1重量%至约40重量%、约1重量%至约30重量%、约5重量%至约80重量%、约5重量%至约70重量%、约5重量%至约60重量%、约5重量%至约50重量%、约5重量%至约40重量%、约5重量%至约30重量%、约10重量%至约80重量%、约10重量%至约70重量%、约10重量%至约60重量%、约10重量%至约50重量%、约10重量%至约40重量%、约10重量%至约30重量%、约10重量%至约25重量%等。例如,从前驱体获得的碳的量可以是前驱体的约1重量%、约5重量%、约10重量%、约15重量%、约20重量%、约25重量%等。通过在足以使前驱体发生热解的温度下加热含碳的前驱体获得碳,因此该碳是热解碳。

59.来自前驱体的碳可以是硬碳和/或软碳。硬碳可以是即使在超过2800摄氏度下加热也不转化成石墨的碳。在热解期间熔化或流动的前驱体在足够的温度和/或压力下转化成软碳。在一些情况下,在进一步热处理后(例如,在2000℃至3000℃),前驱体可以形成石墨。在一些实施方式中可以选择硬碳,因为软碳前驱体可以流动,并且软碳和石墨相比硬碳在机械上更弱。可能的热解碳前驱体可以包括聚酰亚胺(或聚酰亚胺前驱体)、其它芳香族聚酰亚胺、酚醛树脂、环氧树脂、聚(对亚苯基亚乙烯基)(ppv)、聚(对亚苯基-1,3,4-噁二唑)(pod)、苯并咪唑并苯并菲咯啉梯状(bbl)聚合物和具有非常高的熔点或交联的其它聚合物。复合材料中的热解碳(例如,硬碳和/或软碳,但不是石墨)的量可以是本文关于从前驱体获得的碳的量描述的范围中的任一个。在某些实施方式中,热解碳相是基本上无定形的。在其它实施方式中,热解碳相是基本上结晶的。在其它实施方式中,热解碳相包括无定形碳和结晶碳。热解碳相可以是复合材料中的基质相。热解碳也可以嵌入含硅的添加剂的孔中。热解碳可以与一些添加剂反应以在界面处产生一些材料。例如,在硅颗粒与热解碳之间可以存在碳化硅层或含氧的碳化硅(si-c-o)层。

60.在一些实施方式中,在进一步热处理后,石墨是来自前驱体的碳相类型中的一种。在某些实施方式中,将石墨颗粒添加至混合物。石墨可以是电池中的电化学活性材料以及可以响应于硅颗粒的体积变化的弹性可变形材料。对于目前市售的某些类型的锂离子电池,石墨是优选的活性阳极材料,因为它具有低的不可逆容量。另外,石墨比热解碳更软(在某些方向上),并且可以更好地吸收硅添加剂的体积膨胀。在某些实施方式中,所有、基本上所有、或者至少一些的石墨颗粒可以具有约0.5微米至约20微米的粒度(例如,直径或最大尺寸)。在一些实施方式中,石墨颗粒的平均粒度(例如,平均直径或平均最大尺寸)或中值粒度(例如,中值直径或中值最大尺寸)是约0.5微米至约20微米。在一些实施方式中,石墨颗粒可以具有粒度的分布。例如,至少约95%、至少约90%、至少约85%、至少约80%、至少约70%或至少约60%的颗粒可以具有本文描述的粒度。在某些实施方式中,复合材料可以

包含大于0重量%且小于约80重量%的量的石墨颗粒,包括40重量%至约75重量%、约5重量%至约30重量%、5重量%至约25重量%、5重量%至约20重量%、或5重量%至约15重量%。

61.在某些实施方式中,将也可以是电化学活性的导电颗粒添加至混合物。此类颗粒能够实现更加导电的复合物以及更加机械可变形的复合物,其能够吸收在锂化和去锂化期间发生的大幅体积改变。在某些实施方式中,所有、基本上所有、或者至少一些的导电颗粒可以具有约10纳米至约7微米的粒度(例如,直径或最大尺寸)。在一些实施方式中,导电颗粒的平均粒度(例如,平均直径或平均最大尺寸)或中值粒度(例如,中值直径或中值最大尺寸)是约10nm至约7微米。在一些实施方式中,导电颗粒可以具有粒度的分布。例如,至少约95%、至少约90%、至少约85%、至少约80%、至少约70%或至少约60%的颗粒可以具有本文描述的粒度。

62.在某些实施方式中,混合物包含大于0重量%至高达约80重量%的量的导电颗粒。在一些实施方式中,复合材料包含约45重量%至约80重量%。导电颗粒可以是导电碳,包括炭黑、碳纤维、碳纳米纤维、碳纳米管等。许多视为非电化学活性的导电添加剂的碳一旦在聚合物基质中热解则变得具有活性。或者,导电颗粒可以是金属或合金,包括铜、镍或不锈钢。

63.在前驱体被热解之后,得到的碳材料可以是自支撑的单片结构。碳化前驱体产生将复合材料保持在一起的电化学活性结构。例如,碳化前驱体可以是基本上连续的相。有利地,碳化前驱体可以是结构材料以及电化学活性且导电的材料。在某些实施方式中,添加至混合物中的材料颗粒均匀地或基本上均匀地分布遍及复合材料以形成均匀或基本上均匀的复合物。

64.在一些实施方式中,复合材料和/或电极不包含在前驱体热解之后残留的痕量以外的聚合物。在其它实施方式中,复合材料和/或电极不包含非导电粘合剂。复合材料也可以包括孔隙率。在一些实施方式中,复合材料(或膜)可以包括按体积孔隙率计约1%至约70%或约5%至约50%的孔隙率。例如,孔隙率可以是按体积孔隙率计约5%至约40%。

65.在一些例如其中可能需要高于一定阈值的电流或者额外的机械支撑件的应用中,可以优选集流器。标题为“electrodes,electrochemical cells,and methods of forming electrodes and electrochemical cells”、于2011年12月21日提交且于2014年6月19日以第2014/0170482号美国专利申请公开公布的第13/333,864号美国专利申请,标题为“electrodes,electrochemical cells,and methods of forming electrodes and electrochemical cells”、于2013年3月12日提交且于2014年6月19日以第2014/0170475号美国专利申请公开公布的第13/796,922号美国专利申请,以及标题为“methods of forming carbon-silicon composite material on a current collector”、于2017年3月28日提交且于2018年10月4日以第2018/0287129号美国专利申请公开公布的第15/471,860号美国专利申请(所述专利申请中的每一个通过援引并入本文)描述了包括集流器的电极、包括此类电极的电化学电池以及形成此类电极和电化学电池的方法的某些实施方式。

66.在某些实施方式中,在电池的使用期间,可以不使用本文描述的电极的复合材料的全部容量,以改善电池的寿命(例如,电池失效或电池性能下降至可用水平以下之前的充电和放电循环数)。例如,具有约70重量%的硅颗粒、约20重量%的来自前驱体的碳以及约

10重量%的石墨的复合材料可以具有约3000mah/g的最大重量容量,而复合材料可以仅使用最高约550mah/g至约1500mah/g的重量容量。尽管可以不使用复合材料的最大重量容量,以较低容量使用复合材料仍然可以实现比某些锂离子电池更高的容量。在某些实施方式中,以或仅以低于复合材料最大重量容量的约70%的重量容量使用复合材料。例如,不以高于复合材料最大重量容量的约70%的重量容量使用复合材料。在其它实施方式中,以或仅以低于复合材料最大重量容量的约50%或低于复合材料最大重量容量的约30%的重量容量使用复合材料。

67.实施例

68.提供以下实施例以表明电极、电化学电池及其形成方法的一些实施方案的益处。出于示例性目的讨论这些实施例,但这些实施例不应解释为限制公开的实施方案的范围。

69.图3示出了在cc/cv方案中作为用不同充电倍率形成的电池的循环数的函数的归一化放电容量。使用由聚合物粘合剂附接至15μm的铜箔上的具有85重量%的硅含量、平均负载量为4.2mg/cm2并且平均厚度为93μm的硅复合阳极构建电池。阴极是以46mg/cm2的平均负载量和3.0g/cc的平均密度涂覆在15μm的铝箔上的92%的锂镍钴锰、4%的导电添加剂和4%的pvdf。电解质是1.2m lipf6的有机碳酸酯溶液。电池设计包括5层,总尺寸为53mm

×

64mm

×

1.911mm,并且标称容量为720mah。使用3种不同的化成方案(每种3个电池)形成电池:

70.a.1c充电至4.2v直到0.05c,在1c下放电至3.3v。

71.b.c/40充电至4.2v,静置10分钟,在1c下放电至3.3v,静置10分钟。

72.c.在c/40充电至25%标称容量,在1c下充电至4.2v直到0.05c,在1c下放电至3.3v,静置10分钟。

73.首次充电是充电至4.2v,随后1c放电至3.3v。电池在室温下在2c充电倍率和0.5c放电倍率下在相对于li/li

4.2v至2.75v之间循环。化成a是使用快充电倍率的方案的实例(例如,在1c下提供化成充电电流)。化成b是使用慢充电倍率的方案的实例(例如,在c/40下提供化成充电电流)。化成c是使用慢和快倍率的组合的方案的实例(例如,在c/40和1c下提供化成充电电流)。通过在化成期间包括快充电部分,完成化成的时间可以更短。硅占主导的阳极可以在常规制造中使用的部分时间内完成化成,并且使用较不复杂的设备。这是可能的,因为硅占主导的阳极可以在化成期间接受高充电倍率而没有锂析出,并且不会引起任何不希望的副反应。它可以使用简单的恒定电压/恒定电流(cv/cc)方案化成,具有最小的编程要求和最小的电流控制。

74.电池在归一化的基础上具有非常相似的容量保持率,但具有化成b的电池具有较低的初始放电容量。由化成c(用慢和快倍率的组合充电)化成的电池显示出具有化成a和化成b的优点的循环性能,初始高容量保持率以及超过150次循环后较慢的容量衰减。

75.使用慢的(例如,c/100至c/10)化成充电倍率对于电池循环性能可能是有利的,因为它可以允许形成比仅通过更快的化成倍率(例如,1c或更大)形成的sei层更坚固的sei层。sei形成可能是重要的,因为它影响电池的后续循环性能。

76.图4示出了在用两种不同的化成倍率进行电池的首次化成充电循环期间,作为电压的函数的电荷变化除以电压变化(例如,dq/dv)的对数标度。虚线是以1c化成充电倍率形成的电池的dq/dv,而实线是以1c和c/40充电倍率的组合形成的电池的dq/dv。具有1v至4v

的峰的实线表明sei形成在充电期间在该电势窗口内发生。然而,在该电压区域中,虚线具有比实线更低的峰值幅度,这表明形成sei的反应较少发生。在各种实施方式中,使用慢和快的化成充电倍率的组合来化成电池可以结合稳健sei层生长与快速化成节省时间的优点。此外,化成可以根据应用而改变。在一些情况下,可以将化成改变(例如,按需或分批)为最终应用的所需特性。例如,利用单个电池设计,电池的性能可以用不同的化成倍率进行显著地改变,并且可以用于定制性能。

77.以上已经描述了各种实施方案。尽管已经参考这些具体实施方案描述了本发明,但描述旨在例示而非旨在限制。在不背离如所附权利要求中限定的本发明的真实主旨和范围的情况下,本领域技术人员可以进行各种修改和应用。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。