1.本发明涉及精细化工废水处理领域,具体涉及一种二烷氧基苯类生产废水的处理方法。

背景技术:

2.邻苯二甲醚,化学名称:1,2-二甲氧基苯;邻苯二甲醚是杀菌剂烯酰吗啉、氟吗啉的中间体,用作有机合成中间体,在医药工业上,用于合成延胡素乙素、异搏定等,该品也是检定血液中乳酸、测定甘油的常用药剂,还是合成治疗心脏病药物的重要中间体。邻苯二甲醚的合成方法主要是以邻苯二酚为原料,硫酸二甲酯为甲基化剂,在氢氧化钠溶液中发生甲基化反应制得粗品,然后通过水洗、碱洗和蒸馏分离得到最终产品。

3.3,4-二甲氧基苯丙酮,化学名称:3,4-二甲氧基苯丙酮;是一种合成香料,也是一种重要的医药中间体,是指神经类药物的主要原料。3,4-二甲氧基苯丙酮的制备工艺是用右旋二甲基甲基多巴为原料,在碱性条件下、以次卤酸盐为氧化剂使右旋二甲基甲基多巴转化为3,4-二甲氧基苯丙酮。

4.上述两种产品均属于二烷氧基苯类,在其生产过程中会排放出高浓有机废水,具体表现为高含盐量、高化学需氧量(cod)、特征污染物酚类含量高,属于生物毒性物质。这类废水的特点,决定了该废水不能通过简单的铁碳微电解、芬顿氧化等传统的方法处理,因而治理难度较大。

5.因此,需要开发一种能够有效处理二烷氧基苯类生产废水的方法,其能显著降低废水cod,提高污染物去除率。

技术实现要素:

6.本发明的目的是克服现有技术的缺点,提供一种二烷氧基苯类生产废水的处理方法,该处理方法能够显著降低废水cod,提高污染物去除率。

7.为了实现以上目的,本发明提供如下技术方案。

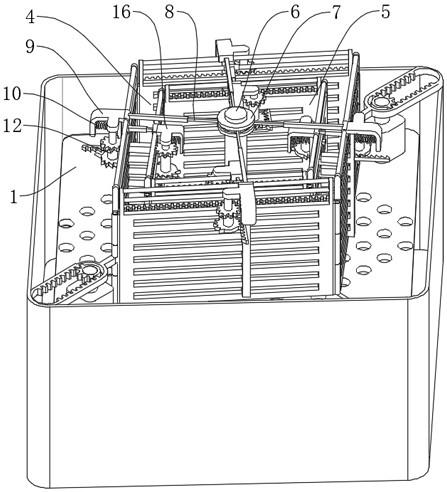

8.一种二烷氧基苯类生产废水的处理方法,包括:在催化剂和氧化剂存在下,对二烷氧基苯类生产废水进行湿式氧化处理,得到氧化出水;以及对所得氧化出水进行后处理。

9.在本发明的一些实施例中,湿式氧化处理温度可为180℃、190℃、200℃、210℃、220℃、230℃、240℃、250℃或260℃,优选为180-260℃,更优选为200-260℃,特别优选为230-250℃,尤其优选为240-250℃。

10.在本发明中,当湿式氧化的处理温度过大时,处理压力迅速增加,操作危险性增加,并且设备投资及运行费用大幅增加。当处理温度过小时,二烷氧基苯类生产废水中的有机物难以分解或分解速率比较慢,cod去除率不高。

11.在本发明的一些实施例中,湿式氧化处理压力可为3.5mpa、4mpa、4.5mpa、5mpa、

5.5mpa、6mpa、6.5mpa、7mpa、7.5mpa或8mpa,优选为3.5-8mpa,更优选为4-7mpa,特别优选为4.5-7mpa,尤其优选为6-7mpa。

12.在本发明中,当湿式氧化的处理压力过大时,所增加的压力对整个反应的贡献不大,而且还增加了反应容器和管道的负担。当处理压力过小时,水中溶解氧的浓度偏低,反应较慢,甚至不发生反应。

13.在本发明限定的处理温度和压力下,湿式氧化反应速率快且反应比较完全。对废水的氧化处理效果好,废水cod显著降低,污染物去除率达到75%以上。另外,该湿式氧化反应条件对反应设备的要求不高,便于操作。

14.在本发明的处理温度和处理压力范围内,提高处理温度和处理压力有助于湿式氧化反应完全进行,有利于提高污染物的去除率。在一个具体实施方案中,处理温度为200-260℃且处理压力为4-8mpa。在另一实施方案中,处理温度为230-250℃,处理压力为4-7mpa。在又一实施方案中,处理温度为240-250℃,处理压力为4.5-7mpa。在再一实施方案中,处理温度为240-250℃,处理压力为6-7mpa。

15.本发明的湿式氧化处理时间优选为1-5h,例如1.5-3h。

16.本发明中的“二烷氧基苯类”可为未取代的或被取代基取代的二烷氧基苯类。其中,烷氧基可为c

1-c

12

烷氧基,优选c

1-c6烷氧基,例如可为甲氧基、乙氧基、丙氧基、异丙氧基或丁氧基等。所述取代基可为r-c=o-,其中基团r可为c

1-c

12

烷基,优选c

1-c6烷基,例如可为甲基、乙基、丙基、异丙基或丁基等。

17.本发明的二烷氧基苯类生产废水可为生产二烷氧基苯类时所产生的废水。在一个具体实施方案中,二烷氧基苯类生产废水可为邻苯二甲醚生产废水、间苯二甲醚生产废水、对苯二甲醚生产废水、3,4-二甲氧基苯丙酮生产废水、2,5-二甲氧基苯丙酮生产废水、3,5-二甲氧基苯丙酮生产废水或其混合物。

18.优选地,氧化剂可为湿式氧化处理通常采用的氧化剂。本发明优选采用具有氧化性的气体作为氧化剂,例如含氧气体。所述含氧气体可为空气、氧气或者含有氧气的其他不影响湿式氧化处理过程(优选不会带来污染)的气体。以氧气中氧元素摩尔量计所述氧化剂的摩尔用量为二烷氧基苯类生产废水化学需氧量的1~3倍,优选1~1.5倍,其中化学需氧量以氧元素摩尔量计。

19.优选地,为了降低设备制造成本,避免一次性通入所有氧化剂而导设备致压力过高,可将氧化剂分批加入到反应体系中,例如氧化剂可分2-4批加入。每批的氧化剂的摩尔用量(以氧气中氧元素摩尔量计)可相同或不同。

20.优选地,催化剂可为铝基催化剂、铁基催化剂或锰系催化剂等,例如可为三氧化二铝、三氯化铝、羟基氧化铁、七水合硫酸亚铁或二氧化锰等。催化剂的用量可为二烷氧基苯类生产废水质量的0.1%-1%,优选0.1%-0.5%。本发明使用的催化剂不含可溶性重金属,绿色环保,价格低廉。

21.优选地,在得到氧化出水之后且在进行后处理之前,对所得氧化出水进行降温,优选降至20-60℃。

22.优选地,后处理包括蒸发浓缩。蒸发浓缩可采用单效、双效或多效浓缩装置进行,得到蒸发出水和氯化钠。优选地,后处理包括吸附处理和蒸发浓缩。在一个具体实施方案中,先进行吸附处理,再进行蒸发浓缩。经过后处理可进一步提高cod去除率。

23.本发明的催化湿式氧化是一种治理高浓度有机废水的先进环保技术,该技术的主要原理是在一定压力和温度下,以具有氧化性的气体为氧化剂,把二烷氧基苯类生产废水中的有机污染物氧化成co2、h2o等无毒物质。

24.与现有技术相比,本发明的有益效果:1、本发明的处理方法能够有效去除废水中的有毒污染物,显著降低废水cod,cod去除率高,可达75%以上,特征污染物(酚类)去除率大于99%。

25.此外,本发明的处理方法工艺流程简洁、操作简单,可以满足工业生产和水处理的要求。

26.2、用于实施本发明处理方法的湿式氧化设备占地少、运行稳定。

27.3、废水经蒸发除盐后,蒸出水无毒、具有很好的可生化性;同时得到白色副产盐氯化钠,提高了蒸发盐的品质,实现盐的无害化、资源化处理。废水处理过程中产生的物料(如盐和蒸出水)和能源(如湿式氧化处理过程中产生的热量)可循环利用,处理成本比较低。

具体实施方式

28.为了使本发明所述的内容更加便于理解,下面结合具体实施例对本发明所述的技术方案做进一步说明,但本发明不仅限于此。凡基于本发明上述内容所实现的技术均涵盖在本发明旨在保护的范围内。除非另有说明,实施例中使用的原料和试剂均为市售商品。本文未记载的试剂、仪器或操作步骤均是本领域普通技术人员可常规确定的内容。

29.实施例1本实施例所用废水取自浙江某化工厂生产废水,水质情况如下:表1废水水质步骤1.催化湿式氧化:取邻苯二甲醚废水100ml加入容积为1000ml氧化反应器,加入0.3g锰盐催化剂,通入空气6l,为所需氧化剂摩尔用量(以氧气中氧元素摩尔量计)的33%,此时初始压力显示为0.7mpa,升温至240℃,反应器压力为4.8mpa,搅拌速度为400r/min,反应30min后,降温至200℃,排气泄掉0.7mpa压力,重新充入0.7mpa空气,再次升温至240℃,继续反应30min,重复排气泄压

‑‑

升温至240℃操作三次,此时氧化剂的摩尔用量(以氧气中氧元素摩尔量计)为该混合废水化学需氧量的1.31倍。反应结束后得氧化出水,氧化出水浅黄色,cod=9710mg/l,cod去除率为82%,酚类未检出(即特征污染物去除率99%以上)。

30.步骤2.后处理:实验室采用旋转蒸发仪蒸发浓缩得到蒸出水cod=5370mg/l,生化需氧量(bod)/cod=0.40,盐为白色;少量浓缩液返回至步骤1,经步骤1和步骤2循环处理。

31.实施例2本实施例所用废水取自浙江某化工厂生产废水,水质情况如下:表2废水水质

步骤1.催化湿式氧化:取3,4-二甲氧基苯丙酮废水100ml加入容积为1000ml氧化反应器,加入0.3g铝基催化剂,通入空气6l,为所需氧化剂摩尔用量的43%(以氧气中氧元素摩尔量计),此时初始压力显示为0.7mpa,升温至240℃,反应器压力为4.5mpa,搅拌速度为400r/min,反应30min后,降温至200℃,排气泄掉0.7mpa压力,重新充入0.7mpa空气,再次升温至240℃,继续反应30min,重复排气泄压

‑‑

升温至240℃操作两次,此时氧化剂的摩尔用量(以氧气中氧元素摩尔量计)为该混合废水化学需氧量的1.29倍。反应结束后得氧化出水,氧化出水浅黄色,cod=6470mg/l,cod去除率为84%,酚类未检出(即特征污染物去除率99%以上)。

32.步骤2.后处理:实验室采用旋转蒸发仪蒸发浓缩得到蒸出水cod=5200mg/l,生化需氧量(bod)/cod=0.43,盐为白色;少量浓缩液返回至步骤1,经步骤1和步骤2循环处理。

33.实施例3本实施例所用废水为实施例1和2所用废水的混合水,实施方式如下:步骤1.催化湿式氧化:将上述两股废水按1:1体积比混合,混合后cod理论理论值为48079mg/l,实测值为45500mg/l。取200ml混合后废水加入容积为1000ml氧化反应器,加入0.3g铁盐催化剂,通入空气8l,为所需氧化剂摩尔用量(以氧气中氧元素摩尔量计)的52.6%,此时初始压力显示为1.0mpa,升温至250℃,反应器压力为5.8mpa,搅拌速度为300r/min,反应30min后,降温至200℃,排气泄掉1.0mpa压力,重新充入1.0mpa空气,再次升温至250℃,重复排气泄压

‑‑

升温至250℃操作两次,此时氧化剂的摩尔用量(以氧气中氧元素摩尔量计)为该混合废水化学需氧量的1.57倍。反应结束后得氧化出水,氧化出水近无色,cod=8430mg/l,cod去除率为81%,酚类未检出(即特征污染物去除率99%以上)。

34.步骤2.后处理:氧化出水经活性炭吸附处理进一步降低cod及色度,实验室采用旋转蒸发仪蒸发浓缩得到蒸出水cod=6570mg/l,生化需氧量(bod)/cod=0.42,盐为白色;少量浓缩液返回至步骤1,经步骤1和步骤2循环处理。

35.实施例4本实施例所用废水取自山东某化工厂生产废水,水质情况如下:表3 废水水质步骤1.催化湿式氧化:将上述两股废水按3:7体积比混合,混合后cod理论理论值为40385mg/l,实测值为39100mg/l。取100ml混合后废水加入容积为1000ml氧化反应器,加入0.5g铁盐催化剂,通入空气5l,为所需氧化剂摩尔用量(以氧气中氧元素摩尔量计)的38.5%,此时初始压力显示为0.6mpa,升温至230℃,反应器压力为4.5mpa,搅拌速度为300r/

min,反应30min后,降温至200℃,排气泄掉0.6mpa压力,重新充入0.6mpa空气,再次升温至230℃,反应30min后,重复排气泄压

‑‑

升温至230℃操作两次,此时氧化剂的摩尔用量(以氧气中氧元素摩尔量计)为该混合废水化学需氧量的1.15倍。反应结束后得氧化出水,氧化出水近无色,cod=8240mg/l,cod去除率为79%,酚类未检出(即特征污染物去除率99%以上)。

36.步骤2.后处理:实验室采用旋转蒸发仪蒸发浓缩得到蒸出水和盐,蒸出水cod=6120mg/l,生化需氧量(bod)/cod=0.42,盐为白色;少量浓缩液返回至步骤1,经步骤1和步骤2循环处理。

37.实施例5本实施例所用废水同实施例4,实施方式如下:步骤1. 催化湿式氧化:将上述两股废水按1:1体积比混合,混合后cod理论理论值为46475mg/l,实测值为43500mg/l。取100ml混合后废水加入容积为1000ml氧化反应器,加入0.3g铝基催化剂,通入空气6l,为所需氧化剂摩尔用量(以氧气中氧元素摩尔量计)的41.3%,此时初始压力显示为0.7mpa,升温至250℃,反应器压力为5.2mpa,搅拌速度为300r/min,反应30min后,降温至200℃,排气泄掉0.7mpa压力,重新充入0.7mpa空气,再次升温至250℃,反应30min后,重复排气泄压

‑‑

升温至250℃操作两次,此时氧化剂的摩尔用量(以氧气中氧元素摩尔量计)为该混合废水化学需氧量的1.24倍。反应结束后得氧化出水,氧化出水近无色,cod=6540mg/l,cod去除率为85%,酚类未检出(即特征污染物去除率99%以上)。

38.步骤2.后处理:实验室采用旋转蒸发仪蒸发浓缩得到蒸出水cod=5110mg/l,生化需氧量(bod)/cod=0.45,盐为白色;少量浓缩液返回至步骤1,经步骤1和步骤2循环处理。

39.实施例6本实施例所用废水同实施例5,实施方式如下:步骤1. 催化湿式氧化:将上述两股废水按1:1体积比混合,混合后cod理论值为46475mg/l,实测值为43500mg/l。取200ml混合后废水加入容积为1000ml氧化反应器,加入0.6g铁盐催化剂,通入空气15l,为所需氧化剂摩尔用量(以氧气中氧元素摩尔量计)的51.7%,此时初始压力显示为1.8mpa,升温至250℃,反应器压力为6.0mpa,搅拌速度为300r/min,反应30min后,降温至200℃,排气泄掉1.8mpa压力,重新充入1.8mpa空气,再次升温至250℃,重复排气泄压

‑‑

升温至250℃操作两次,此时氧化剂的摩尔用量(以氧气中氧元素摩尔量计)为该混合废水化学需氧量的1.55倍。反应结束后得氧化出水,氧化出水近无色,cod=6540mg/l,cod去除率为85%,酚类未检出(即特征污染物去除率99%以上)。

40.步骤2.后处理:氧化出水经活性炭吸附处理进一步降低cod及色度,然后采用旋转蒸发仪蒸发浓缩得到蒸出水cod=5170mg/l,生化需氧量(bod)/cod=0.45,盐为白色;少量浓缩液返回至步骤1,经步骤1和步骤2循环处理。

41.对比例本对比例所用废水同实施例5,尝试改变氧化条件进行氧化,降低氧化过程中的温度和压力,考察氧化出水cod的变化情况,具体步骤如下:步骤1.催化湿式氧化:将100ml废水加入容积为1000ml氧化反应器,加入0.3g铝基催化剂,通入空气8l,为所需氧化剂摩尔用量(以氧气中氧元素摩尔量计)的55%,此时初始压力显示为1.0mpa,升温至150℃,反应器压力为3mpa,搅拌速度为300r/min,反应30min后,排气泄掉1.0mpa压力,重新充入1.0mpa空气,再次升温至150℃,重复排气泄压

‑‑

升温至150

℃操作两次,此时氧化剂的摩尔用量(以氧气中氧元素摩尔量计)为该混合废水化学需氧量的1.65倍。反应结束后得氧化出水,氧化出水黄色,cod=19120mg/l,cod去除率为56%,检测得酚类含量为1081mg/l。

42.步骤2.后处理:实验室采用旋转蒸发仪蒸发浓缩得到蒸出水cod=8720mg/l,生化需氧量(bod)/cod=0.12,可生化较差。

43.本对比例与上述实施例对比可知,在小于180℃的温度和小于2mpa的压力下,水中的有毒有机物未彻底分解,氧化效果明显变差,后续蒸发的盐难以资源化利用,且蒸出水后的后续生化处理困难。

44.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。