1.本发明涉及g01n:材料导热性能测试技术领域,具体为批量测试样件导热能力的测试系统及测试方法。

背景技术:

2.5g时代在设备高性能、小型化发展趋势下,电子设备单位体积产生的热量持续上升使得散热需求不断升级和增长,推动了散热材料器件的行业发展。随着新型散热材料的不断生产研发,材料导热性测试需求也随之增长,由于芯片尺寸、形状各异,满足跨尺寸多形式的材料导热能力测试是重大技术难题,批量测试样件导热能力的测试系统可以满足当前导热能力测试需求;传统的样件导热能力测试方法用激光闪射法来实现,其过程为:首先手动将石墨喷覆于待测样件表面,然后放入石墨支具,热导仪盖好之后,启动测试。测试完成后,打开盖子,取出样件人工对残留石墨进行清洗后完成测试。整个过程需要人工参与度高,测试之外的上料、喷涂、清洗、下料等过程耗费时间长,设备单次只能测试单个样件,效率较低,仅能满足实验室测试要求。

3.因此迫切需要一种更自动化、更高效、更稳定的系统来实现样件导热能力的测量。通过设计样件搬运机构、清洗装置、样件存储库等完成样件的自动上下料和清洗,设计新的大容量测量结构来实现单次测多个样件。这样能够大大提升样件测试的效率和可靠性,加快测试的效率。

技术实现要素:

4.发明目的:提供批量测试样件导热能力的测试系统,解决上述提出的问题。

5.为实现上述目的,本发明提供如下技术方案:第一方面,提出批量测试样件导热能力的测试系统,包括:测试系统平台,设置于所述测试系统平台上方的一端的料仓,其内部阵列排布有多个自适应定位工装,搬运喷涂工位,设置在所述料仓的一侧的搬运喷涂工位,包括固定在所述测试系统平台上的视觉伺服搬运装置,以及固定在所述测试系统平台上、且位于所述视觉伺服搬运装置一侧的喷涂端,所述视觉伺服搬运装置在预定弧面区域内搬运所述待检测样件;所述喷涂端位于弧面区域内,设置在所述测试系统平台上、且位于所述搬运喷涂工位的一侧的搬运检测工位,其包括热导仪检测托盘搬运装置,设置在所述热导仪检测托盘搬运装置末端的托盘夹具和相机,设置在所述热导仪检测托盘搬运装置一侧的托盘存储装置,以及设置在所述热导仪检测托盘搬运装置另一侧的多穴激光热导仪,设置于热导仪检测托盘搬运装置的预定搬运弧面区域内的超声智能清洗装置,位于超声智能清洗装置的一侧、提供测试完成后的样件放置区的零件存储库。

6.所述待检测样件依次通过视觉伺服搬运装置到达喷涂端喷涂预定流量的石墨,再经由热导仪检测托盘搬运装置将附着有石墨的待检测样件搬运至托盘存储装置,直至待检

测样件达到预定数量后统一测试其导热能力。

7.通过安装有料仓、搬运喷涂工位、热导仪检测托盘搬运装置、多穴激光热导仪、超声智能清洗装置、零件存储库和托盘存储装置,待检测样件依次经过料仓、搬运喷涂工位、托盘存储装置、多穴激光热导仪、超声智能清洗装置和零件存储库完成测试动作,通过搬运端进行搬运工作,能够使得待检测样件的搬运性能得到更好地保障,依次进行搬运动作,无需人工进行操作,测试的结构性能更加灵活全面,形成一个流线性测试系统,整体的实用性更高。

8.根据本技术实施例的一个方面,所述多穴激光热导仪包括:设置于热导仪底部、用以配合检测形成光谱的大型氙灯激光源,设置于所述大型氙灯激光源上方、与热导仪卡接的石墨透光板,设置于所述石墨透光板上,放置区呈矩形阵列设置有若干放置槽体的测试托盘支架,与热导仪转动连接、配合形成全方位检测的多穴激光热导仪防护罩,与所述多穴激光热导仪防护罩固定、设置有若干个、进行检测工作的红外检测器;所述的多穴激光热导仪中的测试托盘支架上安装有光电传感器,通过该传感器判断托盘支架上是否放有托盘,进而判断出待检测样件的数量与系统设置是否一致。

9.通过设置有大型氙灯激光源、石墨透光板、测试托盘支架多穴激光热导仪防护罩和红外检测器,能够在待检测放置完成后进行检测动作,能够根据实际检测需求进行一定程度的调节,整体的配合性能得到了更好地保障。

10.根据本技术实施例的一个方面,所述视觉伺服搬运装置包括:位于视觉伺服搬运装置下端一侧的吸盘,位于所述吸盘后端,用于获取所述待检测样件的大小及位姿的视觉相机;所述喷涂端包括:与视觉伺服搬运装置的转动搬运方向相对、用以进行样件放置固定的自适应装夹工装,根据预定喷涂需求沿支架滑动、与自适应装夹工装配合进行喷涂工作的石墨智能喷涂端。

11.通过安装有视觉伺服搬运装置,能够使得待检测样件的搬运性能得到更好地保障,同时设置有自适应装夹工装,能够使得待检测样件的喷涂定位性能得到更好地保障,通过石墨智能喷涂端进行喷涂工作,能够使得待检测样件能够在搬运至自适应装夹工装后进行定位,再进行喷涂,结构性能更加简单全面。

12.根据本技术实施例的一个方面,所述料仓包括:用于放置待检测样件、根据待检测样件尺寸进行适配调节的自适应定位工装,嵌入所述自适应定位工装内部的光电开关,设置于所述料仓外部、用于控制检测程序的启动和终止的测试系统控制开关。

13.通过在料仓内部设置有自适应定位工装,能够更好地对待检测样件进行定位,待检测样件的放置性能得到了更好地保障。

14.根据本技术实施例的一个方面,所述超声智能清洗装置包括:辅助搬运装置,设置于辅助搬运装置一侧、提供样件清洗区的清洗池,形成于清洗池上方、用以提供滑动工作区的2d滑台,与所述2d滑台滑动连接、滑动过程中进行清洗动作的超声探头,设置于所述清洗池下方、用以提供超声清洗所需能量的超声波发生器。

15.通过安装有辅助搬运装置,同时设置有清洗池,通过搬运装置进行样件的搬运,进入清洗池内部进行清洗动作,同时通过超声探头以及超声波发生器,能够使得整体的清洗性能得到更好地保障,通过超声波发生器能够提供清洗能量,实用性更高。

16.根据本技术实施例的一个方面,所述零件存储库包含多层样件存储区,可将合格品与不合格品分区放置,并配合多穴激光热导仪的检测数据,将某个样件导热参数与在零件存储库中存储位置发送给控制系统,用于检验查看。

17.合格品和不合格品能够更好地进行区分,分类放置性能更加全面完善,实用性更高。

18.根据本技术实施例的一个方面,所述的多穴激光热导仪可以覆盖从2

×

2mm到50

×

50mm的各种标准和异形样件的测量;底部大型氙灯光源能够一次性对所有放入的待检测样件进行加热。

19.第二方面,提出一种用于批量测试样件导热能力的方法,该方法包括以下步骤:s1、预备工序:操作人员将全部待检测样件放在料仓内样件自适应定位工装上,点击测试系统控制开关,系统根据工装内光电开关确定待检测样件数量;s2、搬运工序:由视觉伺服搬运装置运动至第一个样件上方,视觉相机拍摄待检测样件后确定待检测样件大小及位姿;根据确定后的待检测样件大小及位姿通过吸盘将待检测样件搬运至下一工序;s3、石墨喷涂工序:喷涂端根据s2中确定得到的待检测样件大小分析确定石墨喷出速度与喷出量,依次完成待检测样件双面的喷涂,完成全部石墨喷涂后热导仪检测托盘搬运装置将待检测样件吸取移动至下一工序;s4、搬运储存工序:热导仪检测托盘搬运装置将待检测样件吸取移动至托盘存储装置;重复s1至s3,直至待检测样件达到预定数量;s5、检测工序:多穴激光热导仪读取由视觉相机拍摄的待检测样件大小及位姿,更换合适尺寸的石墨透光板,大型氙灯激光源开启温控系统将待检测样件加热至指定温度,红外检测器在待检测样件上方进行温度检测并将检测温度传输至热导仪,多穴激光热导仪分析数据形成导热测试结果,完成检测后热导仪检测托盘搬运装置将样件吸取移动至下一工序;s6、清洗工序:超声智能清洗装置根据当前样件大小确定超声频率及清洗时间,接受到系统开始信号后,超声探头至首个待清洗样件上方,超声波发生器工作,开始清洗至将清洗池内全部样件及托盘清洗完毕;s7、入库:辅助搬运装置通过相机拍照识别样件,通过多穴激光热导仪确定其中获取合格品与不合格品,分别由清洗池搬运至零件存储库內部的入库工作台,再由入库工作台将样件搬运入库,至完成全部检测样件的入库操作;s8、结束。

20.根据本技术实施例的一个方面,根据视觉伺服搬运装置末端视觉相机反馈待检测样件大小自动更换石墨透光板,若当前多穴激光热导仪内测试托盘支架未全部放置托盘且当前托盘数量与需检测样件数量不一致,多穴激光热导仪向系统发送报警信号,若多穴激光热导仪接受来自测试装置开始检测信号,大型氙灯激光源开启温控系统通过石墨透光板为样件加热至指定温度,红外检测器在样件上方进行温度检测并将检测温度传输至热导仪,热导仪分析数据形成导热测试结果,热导仪防护罩开启,热导仪检测托盘搬运装置将全部检测托盘及其中样件由热导仪内搬运至超声智能清洗装置清洗池。

21.与现有技术相比,本发明的有益效果是:通过自动化传输搬运机构对待测样件进行分拣和传输,通过超声石墨智能喷涂和清洗机构完成样件测试的准备工作和清洁工作。通过设计多穴激光热导仪完成一次同时对多个样件进行测量。这种方式不仅减少了工人的负担,可以保证测量的稳定性,同时提升了样件的检验效率。

附图说明

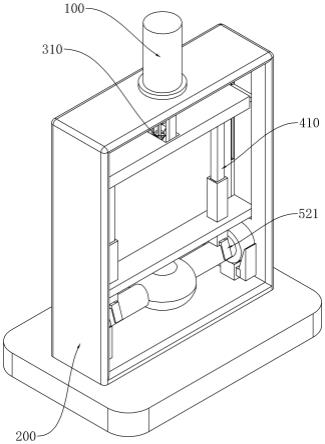

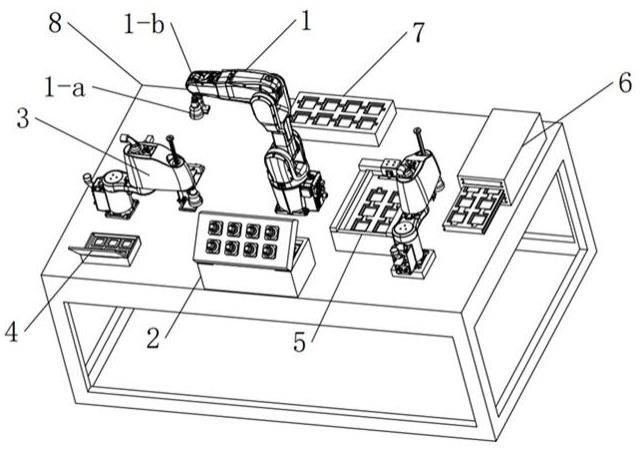

22.图1为本发明测试系统的立体图。

23.图2为本发明超声智能清洗装置的结构示意图。

24.图3为本发明多穴激光热导仪的结构示意图。

25.图4为本发明托盘存储装置的结构示意图。

26.图5为本发明搬运喷涂工位的结构示意图。

27.图6为本发明零件存储库的结构示意图。

28.图7为本发明料仓的结构示意图。

29.图8为批量测试样件导热能力方法的流程图。

30.图中:热导仪检测托盘搬运装置1、相机1-a、托盘夹具1-b、多穴激光热导仪2、红外检测器2a、石墨透光板2b、测试托盘支架2c、大型氙灯激光源2d、多穴激光热导仪防护罩2e、搬运喷涂工位3、视觉伺服搬运装置3a、吸盘3a-3、视觉相机3a-4、石墨喷嘴3a-5、2d相机3a-6、石墨智能喷涂端3b、三轴滑台3c、自适应装夹工装3d、力觉传感器3d-1、装夹工装夹爪3d-2、翻转限位机构3d-3、料仓4、测试系统控制开关4a、光电开关4b、自适应定位工装4c、超声智能清洗装置5、辅助搬运装置5a、超声探头5b、清洗池5c、2d滑台5d、超声波发生器5e、零件存储库6、入库工作台6a、托盘存储装置7、托盘框架7a、测试系统平台8。

具体实施方式

31.在下文的描述中,给出了大量具体的细节以便提供对本发明更为彻底的理解。然而,对于本领域技术人员而言显而易见的是,本发明可以无需一个或多个这些细节而得以实施。在其他的例子中,为了避免与本发明发生混淆,对于本领域公知的一些技术特征未进行描述。

32.申请人认为,对于样件导热能力的测试,传统的方法用激光闪射法来实现,其过程为:首先手动将石墨喷覆于待测样件表面,然后放入石墨支具,盖上盖子之后,启动测试。测试完成后,打开盖子,取出样件进行清洗之后完成。整个过程需要人工参与度高,测试之外的上料、喷涂、清洗、下料等过程耗费时间长,设备单次只能测试一个样件,效率很低,不满足产业化批量测试的需求。

33.为此,申请人设计批量测试样件导热能力的测试系统,采用自动化上下料装置和喷墨清洗装置来加快节拍,同时对导热能力测试设备进行改造,通过多孔位石墨透光装置来一次性装载多个样件,并同时进行测量,能够大大提升测试的可靠性和效率。

34.如图1所示,批量测试样件导热能力的测试系统,由热导仪检测托盘搬运装置1、多穴激光热导仪2、搬运喷涂工位3、料仓4、超声智能清洗装置5、零件存储库6、托盘存储装置7组成。料仓4用于存储待检测样件,安装在测试系统平台8上方,搬运喷涂工位3安装在料仓4

一侧,可以对待测样件进行自动化石墨喷涂工作,多穴激光热导仪2安装在测试系统平台8上方一侧,能够同时对多个待测样件进行导热能力测试,热导仪检测托盘搬运装置1安装在测试系统平台8中心,可以将检测托盘运送至多穴激光热导仪2、超声智能清洗装置5、托盘存储装置7,超声智能清洗装置5安装在测试系统平台8上方,可以根据零件大小自动计算超声频率与超声作用时间,零件存储库6安装在智能清洗装置5一侧,可以将测完零件完好保存起来,托盘存储装置7安装在测试系统平台8一侧,可将超声清洗过的洁净托盘暂存起来。

35.热导仪检测托盘搬运装置1包括相机1-a和托盘夹具1-b。

36.搬运喷涂工位3包含视觉伺服搬运装置3a、自适应装夹工装3d、石墨智能喷涂端3b、三轴滑台3c,视觉伺服搬运装置3a可将料仓4内待检测样件搬运至自适应装夹工装3d上,石墨智能喷涂端3b安装于三轴滑台3cz轴线性模组滑块上,可以对自适应装夹工装3d上的待测样件喷涂石墨。

37.多穴激光热导仪2安装在测试系统平台8上方一侧,包含大型氙灯激光源2d、石墨透光板2b、红外检测器2a、测试托盘支架2c,大型氙灯激光源2d安装在热导仪2底部,石墨透光板2b安装在大型氙灯激光源2d上方,测试托盘支架2c安装在石墨透光板2b上方呈阵列分布,红外检测器2a安装在测试托盘支架2c上方并位于多穴激光热导仪2顶部,热导仪检测托盘搬运装置1安装在测试系统平台8中心,超声智能清洗装置5安装在测试系统平台8上方,零件存储库6安装在超声智能清洗装置5一侧,托盘存储装置7安装在测试系统平台8另一侧。

38.本发明涉及的测试系统,在实际应用中,如图1至图2所示,超声智能清洗装置5包含辅助搬运装置5a、超声波发生器5e、超声探头5b、2d滑台5d、清洗池5c,辅助搬运装置5a安装在零件存储库6与清洗池5c中间,超声波发生器5e可以为超声探头5b提供脉冲信号,超声探头5b在2d滑台5d末端,清洗池5c安装于2d滑台5d下方,清洗池5c内部装有无机溶剂。

39.本发明涉及的测试系统,在实际应用中,如图1和图3所示,多穴激光热导仪2安装在测试系统平台8上方一侧,包含大型氙灯激光源2d、石墨透光板2b、红外检测器2a、测试托盘支架2c,大型氙灯激光源2d安装在热导仪2底部,石墨透光板2b安装在大型氙灯激光源2d上方,测试托盘支架2c安装在石墨透光板2b上方呈阵列分布,红外检测器2a位于测试托盘支架2c上方,设置在多穴激光热导仪防护罩2e顶部。

40.本发明涉及的测试系统,在实际应用中,如图1和图4所示,托盘存储装置7包含托盘框架7a,热导仪检测托盘搬运装置1可以将清洗池5c内清洗过后的检测托盘搬运放置到托盘框架7a上。

41.本发明涉及的测试系统,在实际应用中,如图1和图5所示,视觉伺服搬运装置3a包含视觉相机3a-4、吸盘3a-3,视觉相机3a-4与吸盘3a-3组成末端执行器安装在所属的视觉伺服搬运装置3a的预定搬运端。

42.石墨智能喷涂端3b包含石墨喷嘴3a-5及2d相机3a-6,石墨喷嘴3a-5可以调节石墨喷吐量,2d相机3a-6用于拍照检测待检测样件石墨喷涂均匀性与完好性。

43.自适应装夹工装3d包括力觉传感器3d-1及翻转限位机构3d-3,力觉传感器3d-1安装在装夹工装夹爪3d-2上,用于检测工装装夹力,翻转限位机构3d-3安装在自适应装夹工装3d外侧,用于对工装夹持的待测样件进行翻转。

44.本发明涉及的测试系统,在实际应用中,如图1和图6所示,零件存储库6包含入库

工作台6a,形成多层样件存储区,可将合格品与不合格品分区放置,并配合多穴激光热导仪2检测数据将某个样件导热参数与在零件存储库6中存储位置发送给控制系统用于检验查看。

45.本发明涉及的测试系统,在实际应用中,如图1和图7所示,料仓4包括多个自适应定位工装4c,以及设置在料仓4外侧的测试系统控制开关4a,自适应定位工装4c的内部安装有光电开关4b。

46.基于上述实施例提及的测试系统,本实施例进一步提出一种用于批量测试样件导热能力的测试方法,见图8,步骤如下:s1. 操作人员将全部待检测样件放在料仓4内样件自适应定位工装4c上,点击开始测试系统控制开关4a,系统根据工装内光电开关4b确定待检测样件数量;s2. 搬运喷涂工位3中的视觉伺服搬运装置3a移动至第一个待检测样件上方,视觉相机3a-4拍摄待检测样件后确定待检测样件大小及位姿,自动调整吸盘3a-3位置以保证可以吸取待检测样件,视觉伺服搬运装置3a根据视觉相机3a-4识别的样件位姿带动吸盘3a-3吸取目标样件并将其搬运至自适应装夹工装3d,可以通过吸盘3a-3气压反馈判断是否成功吸取待检测样件,自适应装夹工装3d根据视觉相机3a-4识别的样件大小调整装夹范围以成功夹取待检测样件,喷涂端根据样件大小分析确定石墨喷出速度与喷出量,三轴滑台3c带动石墨智能喷涂端3b运动至工件上方开始喷涂,同时通过2d相机3a-6拍照配合确定石墨喷涂效果,石墨喷嘴3a-5开始进行喷涂动作,完成单面喷涂后,自适应装夹工装3d翻转,石墨喷嘴3a-5配合2d相机3a-6完成待检测样件另一面喷涂,完成全部热导仪检测托盘搬运装置1将待检测样件吸取移动至托盘存储装置7。

47.s3. 多穴激光热导仪防护罩2e开启,热导仪检测托盘搬运装置1末端相机1-a对当前托盘存储装置7进行拍照识别位姿,再由托盘夹具1-b夹取托盘存储装置7内部托盘放入多穴激光热导仪2中的测试托盘支架2c上。

48.s4. 重复s2~s3步骤直至多穴激光热导仪2达到检测容量或当前待检测样件已全部放入热导仪。

49.s5. 多穴激光热导仪防护罩2e关闭,根据热导仪检测托盘搬运装置1相机1-a反馈样件大小更换石墨透光板2b,若当前多穴激光热导仪2内测试托盘支架2c未全部放置托盘,且当前托盘数量与待检测样件数量不一致,多穴激光热导仪2向系统发送报警信号,等待后续处理,若多穴激光热导仪2接受来自测试装置开始检测信号,大型氙灯激光源2d开启温控系统通过石墨透光板2b为待检测样件加热至指定温度,红外检测器2a在待检测样件上方进行温度检测并将检测温度传输至多穴激光热导仪2,多穴激光热导仪2分析数据形成导热测试结果,多穴激光热导仪防护罩2e开启,热导仪检测托盘搬运装置1将全部检测托盘及其中样件由多穴激光热导仪2内搬运至超声智能清洗装置5的清洗池5c。

50.s6. 超声智能清洗装置5根据当前样件大小确定超声频率及清洗时间,接受到系统开始信号后,2d滑台5d带动超声探头5b至首个待清洗样件上方,超声波发生器5e工作,开始清洗至将清洗池5c内全部样件及托盘清洗完毕。

51.s7. 辅助搬运装置5a通过相机拍照识别样件,通过多穴激光热导仪2确定其中获取合格品与不合格品,分别由清洗池5c搬运至零件存储库6内部的入库工作台6a,再由入库工作台6a将样件搬运入库,至完成全部检测样件的入库操作。

52.s8. 热导仪检测托盘搬运装置1运动至清洗池5c上方,通过相机1-a拍照识别清洗后的托盘框架7a位置后依次将托盘搬运至托盘存储装置7,导热检测流程结束。

53.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。