用于半绝缘gan外延层生长的sic衬底表面处理方法

技术领域

1.本发明涉及电子器件制备技术领域,特别是涉及一种用于半绝缘gan外延层生长的sic衬底表面处理方法。

背景技术:

2.目前sic衬底上制作的gan微波功率器件已广泛应用于雷达t/r模块,5g基站等应用领域。微波功率器件要求gan缓冲层需满足一定的绝缘特性,而sic衬底表面容易形成一层纳米级厚度的氧化层,在不采取有效的表面除氧措施的情况下进行外延生长时,表面氧化物中的氧原子会扩散至gan缓冲层内,在gan材料中形成浅施主能级,导致材料电阻率的降低,影响器件的射频放大特性;另外,表面氧化物还会增大aln形核层的晶格失配,导致形核层位错密度增大,进而降低整个外延层的结晶质量。然而该氧化层在sic衬底暴露于空气中时极容易生成,因此需要在反应室内完成衬底表面的除氧步骤。传统的工艺是在高温下通入大量h2,通过h2的还原性来达到表面除氧的目的,但由于h2的还原能力较弱,需要在1300℃以上时才能较彻底的去除表面氧化物,这一温度条件对于普通mocvd设备而言过于苛刻,无法作为正常工艺条件大量应用。

技术实现要素:

3.为解决现有技术存在的上述问题,本发明提供了一种用于半绝缘gan外延层生长的sic衬底表面处理方法。

4.为实现上述目的,本发明提供了如下方案:一种用于半绝缘gan外延层生长的sic衬底表面处理方法,包括:选取sic单晶衬底,并在反应室中对所述sic单晶衬底进行表面沾污去除处理;设定反应室的压力至第一压力,设定反应室的温度至第一温度,通入ga源,直至通入ga源的时间达到第一预设时长后,关闭ga源并进行保温处理;保持反应室的压力不变,将所述反应室的温度升高至第二温度后进行保温处理;返回执行“设定反应室的压力至第一压力,设定反应室的温度至第一温度,通入ga源,直至通入ga源的时间达到第一预设时长后,关闭ga源并进行保温处理”,直至达到预设循环次数;设定反应室的压力为第二压力,将所述反应室的温度升高至第三温度后,通入al源和nh3,生长aln形核层,直至aln形核层的厚度达到第一预设厚度时,关闭al源;保持nh3氛围不变,设定反应室的压力为第三压力,降低反应室的温度至第四温度,通入ga源,生长gan缓冲层,直至gan缓冲层的厚度达到第二预设厚度时,关闭ga源;保持nh3氛围不变,设定所述反应室的压力为第四压力,所述反应室的温度保持所述第四温度,通入aln源,生长aln插入层,直至aln插入层的厚度达到第三预设厚度时,关闭aln源;保持nh3氛围不变,设定所述反应室的压力保持第四压力,所述反应室的温度保持

所述第四温度,通入al源和ga源,生长algan势垒层,直至所述algan势垒层中的al组分达到预设范围,所述algan势垒层的厚度达到第四预设厚度时,关闭al源,继续通入ga源生长gan帽层,直至gan帽层的厚度达到第五预设厚度时,关闭ga源,结束外延生长过程;在nh3氛围中对所述反应室进行降温处理得到外延片。

5.优选地,所述选取sic单晶衬底,并在反应室中对所述sic单晶衬底进行表面沾污去除处理,具体包括:选取sic单晶衬底,设定反应室的压力为第五压力,通入h2,将反应室的温度设定为第五温度,在h2气氛下烘烤所述sic单晶衬底,直至达到第二预设时长。

6.优选地,所述第五压力为50~150mbar;所述第五温度为1000~1100℃;所述第二预设时长为5~15min。

7.优选地,所述第一压力为300~400mbar;所述第一温度为600~700℃;所述第一预设时长为20~60s。

8.优选地,所述ga源为tmga或tega;所述第二温度为1000~1050℃;保温时间为1~2min。

9.优选地,所述预设循环次数为1~3次。

10.优选地,所述第二压力为50~100mbar;所述第三温度为1100~1150℃;所述第一预设厚度为30~100nm。

11.优选地,所述第三压力为200~400mbar;所述第四温度为1030~1080℃;所述第二预设厚度为0.5~2um。

12.优选地,所述第四压力为50~150mbar;所述第三预设厚度为0.5~1.5nm。

13.优选地,所述预设范围为10%~30%;所述第四预设厚度为10~25nm;所述第五预设厚度为1~3nm。

14.根据本发明提供的具体实施例,本发明公开了以下技术效果:本发明提供的用于半绝缘gan外延层生长的sic衬底表面处理方法,在生长aln形核层之前通过低温预通ga源-高温挥发的循环工艺去除sic衬底表面的氧化层,以能够有效减少aln和sic衬底界面附近外延层中氧杂质浓度,提高gan外延层的结晶质量,并防止氧原子向gan外延层扩散,提高gan外延层的电阻率。

附图说明

15.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

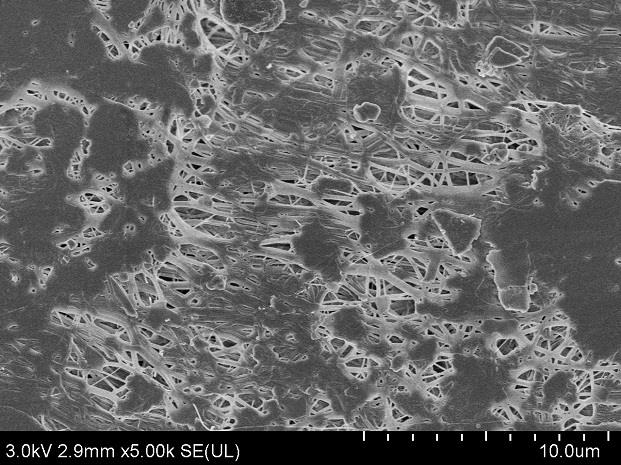

16.图1为本发明实施例制备得到的氮化镓外延片结构示意图;图2为本发明实施例提供的试验结果图。

具体实施方式

17.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于

本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

18.本发明的目的是提供一种用于半绝缘gan外延层生长的sic衬底表面处理方法,能够有效减少aln和sic衬底界面附近外延层中氧杂质浓度,提高gan外延层结晶质量和电阻率。

19.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

20.本发明提供的用于半绝缘gan外延层生长的sic衬底表面处理方法,包括:步骤1:选取sic单晶衬底,将其置于mocvd设备的外延生长基座上;步骤2:设定反应室压力为50~150mbar,通入h2,升温至1000~1100℃,在h2气氛下烘烤衬底5~15分钟,去除表面沾污;步骤3:设定反应室压力至300~400mbar,降低温度至600~700℃,通入ga源(tmga或tega),通入时长20~60s,之后关闭ga源,保温1~2min。在此期间ga源沉积在衬底表面并分解形成金属ga的液滴,这些液滴与衬底表面的氧化层反应生成ga氧化物。

21.步骤4:保持反应室压力不变,升高温度至1000~1050℃,保温1~2min。这一过程中,步骤3中反应生成的ga氧化物以及未反应的ga液滴在高温大流量的h2下挥发。该过程表现在反映衬底表面状态的衬底表面反射率会逐渐恢复至初始值。重复步骤3和步骤4的高低温循环1~3次。

22.步骤5:设定反应室压力为50~100mbar,升温至1100~1150℃后,同时通入al源和nh3,生长aln形核层,厚度为30~100nm,关闭al源。

23.步骤6:保持nh3氛围不变,设定反应室压力为200~400mbar,降低温度至1030~1080℃,通入ga源,生长厚度为0.5~2um的gan缓冲层,关闭ga源。

24.步骤7:保持nh3氛围不变,设定反应室压力为50~150mbar,温度不变,通入aln源,生长aln插入层,生长厚度为0.5~1.5nm。

25.步骤8:保持nh3氛围不变,设定反应室压力不变,温度不变,通入al源和ga源,生长algan势垒层,其中al组分在10%~30%,厚度在10~25nm,关闭al源。

26.步骤9:保持nh3氛围不变,设定反应室压力不变,温度不变,关闭al源,通入ga源,生长gan帽层,厚度在1~3nm,关闭ga源,外延生长结束。

27.步骤10:在nh3氛围中降温,最后取出外延片。得到的外延片的具体结构如图1所示,其中,附图标记1是sic单晶衬底,附图标记2是aln形核层,附图标记3是gan缓冲层,附图标记4是aln插入层,附图标记5是algan势垒层,附图标记6是gan帽层。

28.本发明相对现有技术可有效减少aln和sic衬底界面附近外延层中的氧杂质浓度,提高gan外延层结晶质量和电阻率,本发明对设备工艺能力要求较低,适合大规模量产。

29.以上优点来源于步骤3和步骤4的高低温循环工艺。目前传统的sic衬底上去除表面氧化物的工艺是在极高的温度下通入大流量h2来还原表面氧化物,这一温度通常需要在1300℃以上,而普通的mocvd设备工艺能力只能到1150℃,需要做特殊改造才能达到如此高的温度。本发明则利用mocvd上现成的ga源,通过在较低温度(700℃左右)下ga源分解产生的还原性更强的金属ga来还原表面氧化物,同时利用金属ga及ga氧化物在较高温(1000℃左右)h2氛围下易挥发的特性,来实现温和的工艺条件的衬底表面除氧处理。

30.如2图所示,未实施预通ga处理的si界面o浓度峰值为6.4e19,而实施预通ga处理后的si界面o浓度峰值降低至2.3e19。试验发现,低温下生成的金属ga液滴和ga氧化物在升温过程中逐渐挥发了,所以并不会因为这一表面处理工艺产生附着物而对后续外延层的生长产生负面影响。本发明基于上述实施过程测试了添加步骤3和步骤4处理工艺生长的外延片和现有技术处理得到的外延片的氧杂质浓度,发现本发明制备得到的外延层与衬底界面附近的氧浓度降低了2/3。

31.此外,本发明上述提供的方案还可通过1300℃以上的高温h2处理达成。

32.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

33.本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。