1.本发明属于li-co2电池领域,特别涉及一种新型无粘结剂阴极复合材料的制备和应用。

背景技术:

2.在众多金属-co2电池中,其中li-co2电池因其具有高放电电位和理论能量密度而受到广泛关注。可充电li-co2电池可以变废为宝,减少化石燃料消耗和温室气体。但是,li-co2电池的可充电性并不意味着放电产物的可逆循环,放电产物随电池的充放电可逆分解和形成,才是电池真正的可逆运行。针对这些问题,人们研究出各种催化剂来提高放电产物的可逆分解,提高电池循环稳定性。在大多阴极制备过程中,人们通常是将催化剂和粘结剂混合,均匀涂抹在碳基材料上作为电极。电池在长时间循环时,由于粘结剂的引入,不但覆盖了电极部分活性位点,而且在高电位下会发生分解,引发不必要的副反应,导致放电产物的持续堆积。同时上述电极制备过程复杂,成本较高。

技术实现要素:

3.本发明的目的在于提供一种新型无粘结剂阴极复合材料的制备及应用,本发明提供的复合材料阴极旨在解决电极中粘结剂对活性位点的覆盖和高电压下易分解等问题,提高了电池的循环稳定性,进而延长电池的使用寿命。

4.为实现上述目的,本发明提供如下技术方案:s1. 将泡沫镍用稀盐酸浸泡,去除表面氧化层待用,配制草酸溶液作为电解液;s2. 采用二电极体系,利用电化学工作站向电极施加恒电压,在草酸溶液中对泡沫镍进行电化学氧化,得到固体a;s3. 将步骤s2所得固体a用水和乙醇冲洗后真空下干燥,再通过高温煅烧得到泡沫镍负载nio复合材料。

5.根据本发明,优选的,步骤s1中所述的泡沫镍基体厚度为0.5~2 mm;更优选的,泡沫镍基体厚度为0.5 mm。

6.根据本发明,优选的,步骤s1中所述的草酸溶液浓度为0.3~0.5 m;更优选的,草酸溶液浓度为0.4 m。

7.根据本发明,优选的,步骤s2中所述的二电极体系具体为:工作电极为镍箔或石墨中的一种,对电极为泡沫镍;更优选的,工作电极为镍箔。

8.根据本发明,优选的,步骤s2中所述的电化学氧化时间为1~4 h;更优选的,电化学氧化时间为3 h。

9.根据本发明,优选的,步骤s2中所述的外加电压为5~10 v;更优选的,外加电压为10 v。

10.根据本发明,优选的,步骤s3中所述的煅烧气氛条件为空气,煅烧温度为300~400 ℃,煅烧时间为1~2 h;更优选的,煅烧温度为400 ℃,煅烧时间为2 h。

11.本发明所述复合材料可用于li-co2电池领域。

12.与现有常规技术相比,本发明的技术优势如下:1.本发明通过电化学氧化和煅烧法制备出新型无粘结剂阴极复合材料,该方法操作简单、绿色环保。该电极无需添加任何粘结剂,避免了部分活性位点的覆盖,提高了电极的催化性能;同时还避免了粘结剂在高电压下的分解所带来的副反应,提高电池稳定性。

13.2.本发明制备的新型无粘结剂复合材料电极可以回收再利用,减少了电极的制作成本,避免了资源的浪费。

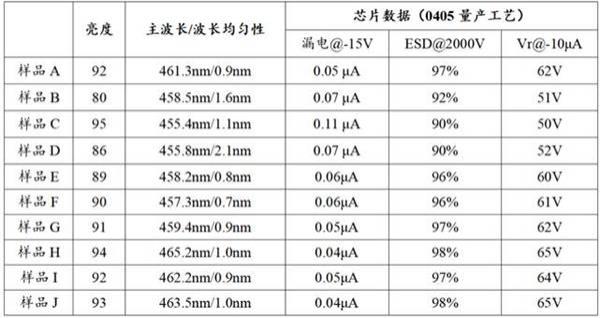

14.附图说明:图1为本发明实施例1的泡沫镍负载nio电极的电镜扫描图片。

15.图2为本发明实施例1的泡沫镍负载nio电极的xrd图。

16.图3为本发明通过不同电化学氧化时间所得泡沫镍负载nio电极的首圈深度放电对比图。

17.图4为本发明实施例1的泡沫镍负载nio电极和对比例的纯泡沫镍分别组装li-co2电池的首圈充放电循环对比图。

18.图5为本发明实施例1的泡沫镍负载nio电极所组装li-co2电池的时间-电压循环图(电流密度为0.0127 ma cm-2

)。

19.图6为本发明实施例3的泡沫镍负载nio电极循环回收,再组装li-co2电池的首圈深度放电对比图(电流密度为0.0127 ma cm-2

)。

20.具体实施方式:下面附图和实施例只是用来详细说明本发明而不限制本发明的范围。实施例中所用实验仪器无特殊说明均为常规仪器设备,所用试剂及原料无特殊说明均为市售常规试剂。

21.实施例1:本实施例提供一种新型无粘结剂阴极复合材料,包括如下步骤:s1. 将厚度为0.5 mm泡沫镍用稀盐酸浸泡,去除表面氧化层待用,配制160 ml的0.4 m草酸溶液作为电解液;s2. 采用二电极体系(工作电极为镍箔,对电极为泡沫镍),利用电化学工作站向电极施加恒电压,在草酸溶液中对泡沫镍进行电化学氧化(电化学氧化时间为3 h,外加电压10 v),得到泡沫镍负载nic2o4;s3. 将步骤s2所得泡沫镍负载nic2o4用水和乙醇冲洗后真空下干燥,在空气气氛下,350 ℃高温煅烧2 h,得到泡沫镍负载nio复合材料。

22.实施例2:本实施例提供一种新型无粘结剂阴极复合材料,包括如下步骤:s1. 将厚度为1 mm泡沫镍用稀盐酸浸泡,去除表面氧化层待用,配制150 ml的0.5 m草酸溶液作为电解液;s2. 采用二电极体系(工作电极为石墨,对电极为泡沫镍),利用电化学工作站向电极施加恒电压,在草酸溶液中对泡沫镍进行电化学氧化(电化学氧化时间为4 h,外加电压8 v),得到泡沫镍负载nic2o4;s3. 将步骤s2所得泡沫镍负载nic2o4用水和乙醇冲洗后真空下干燥,在空气气氛

下,400 ℃高温煅烧2 h,得到泡沫镍负载nio复合材料。

23.实施例3:本实施例提供一种新型无粘结剂阴极复合材料,包括如下步骤:s1. 将厚度为1.5 mm泡沫镍用稀盐酸浸泡,去除表面氧化层待用,配制200 ml的0.3 m草酸溶液作为电解液;s2. 采用二电极体系(工作电极为镍箔,对电极为泡沫镍),利用电化学工作站向电极施加恒电压,在草酸溶液中对泡沫镍进行电化学氧化(电化学氧化时间为1.5 h,外加电压10 v),得到泡沫镍负载nic2o4;s3. 将步骤s2所得泡沫镍负载nic2o4用水和乙醇冲洗后真空下干燥,在空气气氛下,350 ℃高温煅烧1 h,得到泡沫镍负载nio复合材料。

24.对比例:本实施例提供一种新型无粘结剂阴极复合材料,包括如下步骤:s1. 将厚度为0.5 mm泡沫镍用稀盐酸浸泡,去除表面氧化层待用;s2. 将步骤s1所得泡沫镍用水和乙醇冲洗后真空下干燥,在空气气氛下,350 ℃高温煅烧2 h,得到对比电极材料。

25.对比例与实施例1的区别在于对比例未进行电化学氧化。

26.实施例4:本实施例提供新型无粘结剂阴极复合材料在li-co2电池中的应用,具体将实施例1,2,3及对比例制备的阴极材料进行电池制备及电化学性能测试:阴极电极片裁剪:用扣式电池切片机将泡沫镍负载nio复合材料或对比样裁剪成若干直径10 mm的圆状电极片,用于组装电池。

27.li-co2电池组装:采用1 m的双三氟甲烷磺酰亚胺锂作为电解液,直径19mm的玻璃纤维为隔膜,商用锂片为阳极和上述材料为阴极组装电池。

28.电化学测试:将组装的电池通过新威系统在0.0127 ma cm-2

的电流密度下进行恒电流充放电测试和深度充放电测试。

29.结果分析:如图1所示,为本发明实施例1的泡沫镍负载nio电极的电镜扫描图片。可以看出类金刚石聚集形成的纳米花状nio分布在泡沫镍骨架上,增加了比表面积,提高阴极的催化性能。

30.图2为本发明实施例1的泡沫镍负载nio电极的xrd图。在局部放大图中可以清晰看出nio的峰与pdf标准卡一一对应,可以说明复合材料的成功制备。但是,nio的峰强相对较弱,这是由于该方法所制备的nio结晶性较差所导致。

31.图3为本发明通过不同电化学氧化时间所得泡沫镍负载nio电极的首圈深度放电对比图。通过对比可以看出,电化学氧化1h电极所组装的电池基本不提供放电容量,这是由于电化学氧化时间的不充分,所得到的nio可以忽略不计。并且,随着电化学氧化时间的增加,电池的放电容量也随之增加;其中,氧化3h的电极表现出最高且稳定的放电初始平台。

32.图4为本发明实施例1的泡沫镍负载nio电极和对比例的纯泡沫镍分别组装li-co2电池的首圈充放电循环对比图。可以看出纯泡沫镍作为阴极几乎不提供任何充放电容量,nio的负载大大提高了电池的充放电容量,并且充电电位平台相对较低(《4.4 v),避免了电

解液的分解,延长了电池寿命。

33.图5为本发明实施例1的泡沫镍负载nio电极所组装li-co2电池的时间-电压循环图(电流密度为0.0127 ma cm-2

)。在充电4h,放电4h的条件下,对称电池的循环寿命可以达到1600h,并且充电平台一直保持稳定,避免了副反应的发生,放电平台只下降了约0.45 v,体现出良好的循环稳定性。这意味着li2co3在充电过程中得到了充分的分解,主要归因于泡沫镍骨架上的nio,在比表面积增加的同时活性位点也得到了充分利用,延长了电池的寿命。

34.图6为本发明实施例3的泡沫镍负载nio电极循环回收,再组装li-co2电池的首圈深度放电对比图(电流密度为0.0127 ma cm-2

)。由图可以看出随着电极回收次数的增加,电池的放电容量和平台有些许的下降,这是由于电极在回收过程,有部分的nio脱落所致。总体而言,该类电极具备回收再利用的价值。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。