1.本技术属于碳纳米纤维膜制备技术领域,尤其涉及一种超亲水且水下超疏油的碳纳米纤维膜及其制备方法。

背景技术:

2.水体油污染危害严重且频发,然而由于水体中油类污染物的存在状态复杂且含油污水的性质多样,常规的含油污水处理技术难以高效清除水体中的微小油滴。活性炭材料因具有比表面积大、化学/热稳定性好等特点常被用于吸附分离水中有机污染物,但活性炭存在不易回收,处理效率偏低的问题。膜分离法水处理技术,具有效率高、无二次污染等优势,成为含油污水处理技术的重要发展方向,但常规的聚合物分离膜材料仍存在化学稳定性不足、易被油污染等问题。碳纳米纤维是一种具有高长径比,且直径介于碳纳米管和普通碳纤维之间的新型一维碳材料,其不仅具有常规碳材料所有的性质还具有纤维直径小、膜孔径小且孔隙率大的特点,在膜分离法水处理技术领域有广阔的应用前景。

3.近年来,科研人员在油水分离用碳纳米纤维膜的研究方面做了一定的研究工作,文献“highly efficient and flexible electrospun carbon-silica nanofibrous membranes for ultrafast gravity-driven oil-water separation, acs applied materials & interfaces,2014,6,9393-9401.”和文献“robust preparation of flexibly super-hydrophobic cabron fiber membrane by electrospinning for efficient oil-water separation in harsh environments, carbon, 2021,182,11-22.”分别报道了碳纳米纤维膜在油水分离领域的应用研究。然而,由于常规碳材料多呈疏水亲油特性,上述论文所报道的碳纳米纤维膜均为疏水亲油型的膜材料,导致水难以透过膜材料并且膜表面极易被油污染,无法有效处理含油污水,尤其是水包油型的乳化油水混合物,这在一定程度上限制了碳纳米纤维膜材料在含油污水净化领域的应用。因此,提高碳纳米纤维膜的亲水且疏油性对于实现碳纳米纤维膜的含油污水处理应用具有重要意义。

4.文献

ꢀ“

hierarchical tio

2 nanorod arrays/carbon nanofiber membranes for oil-in-water emulsion separation, industrial & engineering chemistry research, 2020, 59, 21097-21105”报道了通过高温碳化及表面功能化改性制备亲水碳纳米纤维膜的方法。然而,上述文献所报道的碳纳米纤维膜的亲水性需要依靠外界条件(如电刺激或光照)引发来实现亲水,且膜表面负载的亲水性材料在长期使用中易脱落从而对环境造成二次污染。

5.国内专利cn111715081a公开了一种亲水性氮掺杂碳纳米纤维致密网络的制备方法。该方法通过气相生长法制备初生碳纳米纤维,随后通入氮气进行氮掺杂处理以提高碳纳米纤维的亲水性,最后采用真空抽滤沉积法制得碳纳米纤维膜。但该方法的工艺流程复杂不易操作,且气相生长法所得碳纳米纤维长度较短,虽然经过抽滤沉积后能得到膜状材料,但膜中纤维间缠结程度较低,难以保证材料在复杂环境下长期使用过程中的结构稳定性。

6.国内专利cn113600033a公开了一种酚醛基超亲水碳纳米纤维网膜的制备方法。该方法首先通过静电纺丝以及高温碳化制备碳纳米纤维膜,随后采用表面氧化法、等离子处理或表面涂层改性的方法对所得碳纳米纤维膜进行亲水化处理,制得超亲水碳纳米纤维膜。然而,该专利技术仍需要借助强氧化性化学药品、高能等离子体或复杂的表面自聚合改性处理等技术,工艺相对复杂,成本较高。此外,现有碳纳米纤维膜亲水改性技术均存在易损伤纤维从而导致膜材料整体的力学性能降低的问题,最终会影响膜的使用稳定性。另一方面,由于碳材料的亲油性质,碳纳米纤维膜多表现为水下亲油性,导致其在使用过程中易被污染。因此,碳纳米纤维膜的水下疏油改性对于提升其含油污水净化应用性能具有重要意义,但相关技术鲜有报道。

技术实现要素:

7.为了解决现有亲水性碳纳米纤维膜的制备技术复杂、成本高,现有亲水改性方法对碳纳米纤维膜结构和力学性能的损伤较大以及现有技术难以获得水下超疏油的效果的问题,本技术提出了一种超亲水且水下超疏油的碳纳米纤维膜及其制备方法。

8.一种超亲水且水下超疏油的碳纳米纤维膜的制备方法,包括以下具体步骤:步骤(1):将硅源和纺丝聚合物依次加入含有催化剂的溶剂中,经充分搅拌,待聚合物完全溶解后得到稳定的纺丝液;步骤(2):将步骤(1)所得纺丝液进行静电纺丝,得到厚度均匀的前驱体纳米纤维膜;步骤(3):将步骤(2)所得前驱体纳米纤维膜进行热处理;步骤(4):将步骤(3)所得经热处理后的前驱体纳米纤维膜进行碳化处理,得到初生碳纳米纤维膜;步骤(5):将步骤(4)所得初生碳纳米纤维膜在空气氛围中进行快速煅烧处理,即得到超亲水且水下超疏油的碳纳米纤维膜。

9.进一步地,步骤(1)中所述的硅源为正硅酸乙酯液体、二氧化硅纳米颗粒中的一种或两种的混合物,其中二氧化硅纳米颗粒粒径范围为7-40nm。

10.进一步地,步骤(1)中所述的纺丝聚合物为聚丙烯腈或质量比为3:2的聚丙烯腈与热固性酚醛树脂的混合物。

11.进一步地,步骤(1)中所述的纺丝液中纺丝聚合物的质量分数为5-12%;所述的硅源的添加量为纺丝聚合物总质量的15-30%。

12.进一步地,步骤(1)中所述的溶剂为n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、二甲基亚砜中的一种或多种混合物,所述催化剂为冰醋酸,所述冰醋酸添加量为溶剂体积的0-6.25%。

13.进一步地,步骤(2)中所述的静电纺丝参数为:纺丝电压25kv,接收距离20cm,纺丝液灌注速度0.5-1.5ml/h,环境温度20-30℃,环境湿度为40-50%;所述前驱体纳米纤维膜厚度控制在10-100μm。。

14.进一步地,步骤(3)中所述热处理包括单温段热处理或双温段热处理;所述单温段热处理为:先将鼓风烘箱温度升至240℃,随后将前驱体纳米纤维膜置于金属网支架上,放入鼓风烘箱中预氧化 120min后,将其取出,自然降至室温;所述双温段处理为:先将鼓风烘

箱温度升为150℃,随后将前驱体纳米纤维膜置于金属网支撑架上,放入鼓风烘箱中预氧化 30min,随后以5℃/min升温速率将鼓风烘箱温度升至240℃,保温120min后,将膜取出自然降至室温。

15.进一步地,步骤(4)中所述的碳化处理过程为:将经过热处理后的前驱体纳米纤维膜在自由状态下置于真空管式炉中,在高纯氮气保护下以5℃/min升温至800-1000℃,并保持120min,期间高纯氮气流量为2ml/min,并且管式炉的出气阀保持半开,最后自然降至室温。

16.进一步地,步骤(5)中所述的在空气氛围中进行快速煅烧处理的步骤为:将初生碳纳米纤维膜置于坩埚中,放入马弗炉中以15℃/min的升温速率升温至500℃并保温6-30min,最后,自然降温至室温。

17.上述任一方法制备得到的一种超亲水且水下超疏油的碳纳米纤维膜。

18.与现有技术相比,本技术的有益效果在于:1.本技术在碳纳米纤维中引入二氧化硅组分提高了碳纳米纤维膜的柔韧性;2.本技术通过在空气中对含有二氧化硅组分的碳纳米纤维膜进行快速煅烧处理,该处理方法能够局部烧蚀纤维表面的碳层,使得二氧化硅组分局部暴露形成高密度的亲水位点,从而使得碳纳米纤维膜表现为超亲水性;同时,由于亲水位点的水和作用,碳纳米纤维表面会形成一层疏油的水化层,减少了油滴与碳纳米纤维膜的接触面积,从而使得碳纳米纤维膜表现为水下超疏油性能;3.本技术技术对初生碳纳米纤维膜损伤小,所得碳纳米纤维油水分离膜结构完整性好,力学性能优良;4.本技术技术所述超亲水且水下超疏油的碳纳米纤维膜的制备方法流程简单易操作、无需采用额外的化学试剂改性、成本低、环保无污染且易于规模化生产。

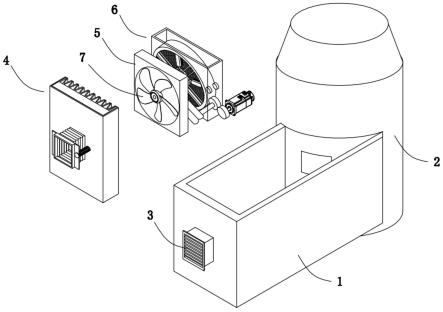

19.附图说明:图1为本技术碳纳米纤维膜的超亲水且水下超疏油性示意图;图2为本技术超亲水且水下超疏油的碳纳米纤维膜的动态水接触角测试照片;图3为本技术超亲水且水下超疏油的碳纳米纤维膜的水下静态油接触角测试照片;图4为本技术超亲水且水下超疏油的碳纳米纤维膜的水下抗油黏附性能测试照片;图5为对比例1所得碳纳米纤维膜的水静态接触角测试照片;图6为对比例1所得碳纳米纤维膜的水下动态油接触角测试照片。

20.具体实施方式:下面的实施例可使本专业技术人员更全面地理解本发明,但不以任何方式限制本发明。

21.以下实施例中用于制备超亲水且水下超疏油的碳纳米纤维膜的聚丙烯腈(分子量为9万)购买于江苏昆山鸿昱塑胶有限公司,热固性酚醛树脂为实验室合成聚苯并噁嗪树脂,正硅酸乙酯、二氧化硅纳米颗粒(7-40nm)、n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、二甲基亚砜、冰醋酸均购置于上海麦克林生化科技有限公司;静电纺丝采用青岛诺康环保科技有限公司生产的hz-11型多喷头静电纺丝机,接收基材选用克重为10g/m2的聚丙烯纺粘无

纺布;接触角测试采用的是昆山晟鼎工业智能科技有限公司的sdc-350型接触角测量仪,水接触角测试时先将碳纳米纤维油水分离膜用张力夹抻平固定置于水平测试台面,采用微量注射器将3μl超纯水液滴转移到碳纳米纤维油水分离膜表面,待水滴形态稳定后,拍摄接触角照片并测量,至少测量5处结果取平均值;水下油接触角测试时,先将碳纳米纤维油水分离膜用张力夹固定抻平水平浸没于盛有去离子水的石英比色皿中,采用微量注射器将3μl二氯甲烷液滴转移到碳纳米纤维油水分离膜表面,待液滴形态稳定后,拍摄接触角照片并测量,至少测量5处结果取平均值;测量液滴在膜表面的动态浸润时间时,采用高速摄影仪以100帧/秒的速度拍摄液滴的浸润过程,后根据所拍摄的图片中液滴接触角变为0

°

时所需时间来计算完全浸润时间;膜材料含油污水净化性能评价是以正己烷为油类污染物模板,将正己烷与去离子水以体积比为1:9进行混合并采用100w超声波分散仪对所得油水混合物进行1h乳化处理,制备得到水包油型乳化油水混合物。膜材料油水分离性能测试过程为:首先将分离膜置于市售过滤装置内,将水包油型乳化油水混合物加入到过滤装置的漏斗中并保持液面高度为10cm,通过测量单位时间t(t=1min)内所收集的滤液的体积v,利用公式p =v/st,计算膜分离通量,其中s为分离膜的有效工作面积;随后,采用总有机碳分析仪测试分离前油水混合物的总有机碳(toc)值c0和分离后滤液的toc值c1,并通过公式:e=(c0

‑ꢀ

c1)/ c0来计算膜分离效率。

22.实施例1:一种超亲水且水下超疏油的碳纳米纤维膜的制备方法,具体步骤如下:步骤(1):以聚丙烯腈为纺丝聚合物,以正硅酸乙酯为硅源,以n,n-二甲基甲酰胺为溶剂,聚丙烯腈的质量分数为12%(3.6g),正硅酸乙酯添加量为聚丙烯腈质量的30%(1.08g);在室温条件下先将正硅酸乙酯添加到含有冰醋酸(体积分数为6.25%)的n,n-二甲基甲酰胺(26.4g)中磁力搅拌30min,随后加入聚丙烯腈,混合溶液经充分搅拌至聚丙烯腈完全溶解后得到纺丝液;步骤(2):将步骤(1)所得纺丝液加入静电纺丝机中进行静电纺丝,纺丝电压为25kv,接收距离为20cm,环境温度为25℃,环境湿度为45%,纺丝液灌注速度为1ml/h,制备得到结构和厚度均匀的前驱体纳米纤维膜;步骤(3):将步骤(2)所得前驱体纳米纤维膜进行单温段热处理:先将鼓风烘箱温度升至240℃,随后将前驱体纳米纤维膜置于金属网支架上,放入鼓风烘箱中预氧化 120min后,将其取出,自然降至室温;步骤(4):将步骤(3)所得经过热处理后的前驱体纳米纤维膜在自由状态下置于真空管式炉中,在高纯氮气保护下以5℃/min升温至800℃,并保持120min,期间高纯氮气流量为2ml/min,并且管式炉的出气阀保持半开,最后自然降至室温,制备得到初生碳纳米纤维膜;步骤(5):将步骤(4)所得初生碳纳米纤维膜置于坩埚中,放入马弗炉中以15℃/min的升温速率升温至500℃并保温6min;最后,自然降温至室温。

23.通过上述方法制备得到一种超亲水且水下超疏油的碳纳米纤维膜。

24.实施例2:一种超亲水且水下超疏油的碳纳米纤维膜的制备方法,具体步骤如下:步骤(1):以聚丙烯腈为纺丝聚合物,以正硅酸乙酯为硅源,以n,n-二甲基甲酰胺

为溶剂,聚丙烯腈的质量分数为5%(1.5g),正硅酸乙酯添加量为聚丙烯腈质量的30%(0.45g);在室温条件下先将正硅酸乙酯添加到含有冰醋酸(体积分数为6.25%)的n,n-二甲基甲酰胺(28.5g)中磁力搅拌30min,随后加入聚丙烯腈,混合溶液经充分搅拌至聚丙烯腈完全溶解后得到纺丝液;步骤(2):将步骤(1)所得纺丝液加入静电纺丝机中进行静电纺丝,纺丝电压为25kv,接收距离为20cm,环境温度为25℃,环境湿度为45%,纺丝液灌注速度为1ml/h,制备得到结构和厚度均匀的前驱体纳米纤维膜;步骤(3):将步骤(2)所得前驱体纳米纤维膜进行单温段热处理:先将鼓风烘箱温度升至240℃,随后将前驱体纳米纤维膜置于金属网支架上,放入鼓风烘箱中预氧化 120min后,将其取出,自然降至室温;步骤(4):将步骤(3)所得经过热处理后的前驱体纳米纤维膜在自由状态下置于真空管式炉中,在高纯氮气保护下以5℃/min升温至800℃,并保持120min,期间高纯氮气流量为2ml/min,并且管式炉的出气阀保持半开,最后自然降至室温,制备得到初生碳纳米纤维膜;步骤(5):将步骤(4)所得初生碳纳米纤维膜置于坩埚中,放入马弗炉中以15℃/min的升温速率升温至500℃并保温30min;最后,自然降温至室温。

25.通过上述方法制备得到一种超亲水且水下超疏油的碳纳米纤维膜。

26.实施例3:一种超亲水且水下超疏油的碳纳米纤维膜的制备方法,具体步骤如下:步骤(1):以聚丙烯腈和热固性酚醛树脂的混合物为纺丝聚合物,以二氧化硅纳米颗粒为硅源,以n,n-二甲基甲酰胺为溶剂,纺丝聚合物总质量分数为12%(3.6g),其中聚丙烯腈与热固性酚醛树脂的质量比为3:2,即聚丙烯腈的质量分数为7.2%(2.16g),热固性酚醛树脂的质量分数为4.8%(1.44g),二氧化硅纳米颗粒添加量为聚丙烯腈和热固性酚醛树脂总质量的15%(0.54g);室温条件下先将二氧化硅纳米颗粒加入n,n-二甲基甲酰胺中并在200w功率下超声分散处理1h,随后加入聚丙烯腈和热固性酚醛树脂,混合溶液经充分搅拌至所有纺丝聚合物完全溶解后得到纺丝液;步骤(2):将步骤(1)所得纺丝液加入静电纺丝机中进行静电纺丝,纺丝电压为25kv,接收距离为20cm,环境温度为25℃,环境湿度为45%,纺丝液灌注速度为0.5ml/h,制备得到结构和厚度均匀的前驱体纳米纤维膜;步骤(3):将步骤(2)所得前驱体纳米纤维膜进行双温段热处理:先将鼓风烘箱温度升为150℃,随后将前驱体纳米纤维膜置于金属网支撑架上,放入鼓风烘箱中预氧化 30min,随后以5℃/min升温速率将鼓风烘箱温度升至240℃,并保温120min后,将膜取出自然降至室温;步骤(4):将步骤(3)所得经过热处理后的前驱体纳米纤维膜在自由状态下置于真空管式炉中,在高纯氮气保护下以5℃/min升温至1000℃,并保持120min,期间高纯氮气流量为2ml/min,并且管式炉的出气阀保持半开,最后自然降至室温,制备得到初生碳纳米纤维膜;步骤(5):将步骤(4)所得初生碳纳米纤维膜置于坩埚中,放入马弗炉中以15℃/min的升温速率升温至500℃,并保温30min;最后,自然降温至室温。

27.通过上述方法制备得到一种超亲水且水下超疏油的碳纳米纤维膜。

28.实施例4:一种超亲水且水下超疏油的碳纳米纤维膜的制备方法,具体步骤如下:步骤(1):以聚丙烯腈为纺丝聚合物,以二氧化硅纳米颗粒为硅源,以二甲基亚砜和n,n-二甲基乙酰胺的等质量混合物为溶剂,聚丙烯腈的质量分数为7%(2.1g),二氧化硅纳米颗粒添加量为聚丙烯腈质量的30%(0.63g);室温条件下先将二氧化硅纳米颗粒加入二甲基亚砜(13.95g)和n,n-二甲基乙酰胺(13.95g)的混合物中并在200w功率下超声分散处理1h,随后加入聚丙烯腈,混合溶液经充分搅拌至聚丙烯腈完全溶解后得到纺丝液;步骤(2):将步骤(1)所得纺丝液加入静电纺丝机中进行静电纺丝,纺丝电压为25kv,接收距离为20cm,环境温度为25℃,环境湿度为45%,纺丝液灌注速度为0.5ml/h,制备得到结构和厚度均匀的前驱体纳米纤维膜;步骤(3):将步骤(2)所得前驱体纳米纤维膜进行单温段热处理:先将鼓风烘箱温度升至240℃,随后将前驱体纳米纤维膜置于金属网支架上,放入鼓风烘箱中预氧化 120min后,将其取出自然降至室温;步骤(4):将步骤(3)所得经过热处理后的前驱体纳米纤维膜在自由状态下置于真空管式炉中,在高纯氮气保护下以5℃/min升温至850℃,并保持120min,期间高纯氮气流量为2ml/min,并且管式炉的出气阀保持半开,最后自然降至室温,制备得到初生碳纳米纤维膜;步骤(5):将步骤(4)所得初生碳纳米纤维膜置于坩埚中,放入马弗炉中以15℃/min的升温速率升温至500℃,并保温10min。最后,自然降温至室温。

29.通过上述方法制备得到一种超亲水且水下超疏油的碳纳米纤维膜。

30.实施例5:一种超亲水且水下超疏油的碳纳米纤维膜的制备方法,具体步骤如下:步骤(1):以聚丙烯腈和热固性酚醛树脂的混合物为纺丝聚合物,以二氧化硅纳米颗粒为硅源,以n,n-二甲基甲酰胺和二甲基亚砜的等质量混合物为溶剂,纺丝聚合物总质量分数为10%(3.0g),其中聚丙烯腈与热固性酚醛树脂的质量比为3:2,即聚丙烯腈的质量分数为6%(1.8g),热固性酚醛树脂的质量分数为4%(1.2g),二氧化硅纳米颗粒添加量为聚丙烯腈和热固性酚醛树脂总质量的19%(0.57g);室温条件下先将二氧化硅纳米颗粒加入n,n-二甲基甲酰胺(13.5g)和二甲基亚砜(13.5g)的混合物中并进行超声分散处理,随后加入聚丙烯腈和热固性酚醛树脂,混合溶液经充分搅拌至所有纺丝聚合物完全溶解后得到纺丝液;步骤(2):将步骤(1)所得纺丝液加入静电纺丝机中进行静电纺丝,纺丝电压为25kv,接收距离为20cm,环境温度为25℃,环境湿度为45%,纺丝液灌注速度为1.5ml/h,制备得到结构和厚度均匀的前驱体纳米纤维膜;步骤(3):将步骤(2)所得前驱体纳米纤维膜进行双温段热处理:先将鼓风烘箱温度升为150℃,随后将前驱体纳米纤维膜置于金属网支撑架上,放入鼓风烘箱中预氧化 30min,随后以5℃/min升温速率将鼓风烘箱温度升至240℃,并保温120min后,将膜取出,自然降至室温;步骤(4):将步骤(3)所得经过热处理后的前驱体纳米纤维膜在自由状态下置于真

空管式炉中,在高纯氮气保护下以5℃/min升温至950℃并保持120min,期间高纯氮气流量为2ml/min并且管式炉的出气阀保持半开,最后自然降至室温,制备得到初生碳纳米纤维膜;步骤(5):将步骤(4)所得初生碳纳米纤维膜置于干锅中,放入马弗炉中以15℃/min的升温速率升温至500℃,并保温20min;最后,自然降温至室温。

31.通过上述方法制备得到一种超亲水且水下超疏油的碳纳米纤维膜。

32.对于以上实施例制备得到的超亲水且水下超疏油的碳纳米纤维膜的油水选择润湿性进行评价。结果表明,例如图1所示,3μl的水滴可以快速浸润所有实施例制备的碳纳米纤油水分离膜表面,且所有碳纳米纤维膜的静态水接触角均可达到0

°

,水下油接触角均大于150

°

(如图2所示)且具有良好抗油粘附性(如图3所示),表明本技术提供的制备方法得到的碳纳米纤维膜具有超亲水/水下超疏油性能。此外,通过对膜材料进行油水分离性能测试表明,所得碳纳米纤维膜对于水包油型油水混合物的分离效率可以达到95%以上,水通量可以达到2000lm-2 h-1以上。

33.对比例1:为了进一步说明本技术技术中往纺丝液中添加硅源的有益效果,以聚丙烯腈作为纺丝聚合物,在不添加硅源条件下采用与实施例1中步骤(2)-(5)相同的方法制备碳纳米纤维膜,并对其水接触角和水下油接触角进行测试。从图4可见其水接触角可达145

°

以上,表现为疏水性;图5为本对比例所得碳纳米纤维膜的水下动态油接触角测试照片,可见油滴(3μl二氯甲烷)可以快速浸润膜表面,表明本对比实施例所得碳纳米纤维膜为水下亲油性,且水难以渗透过被油浸润的碳纳米纤维膜,因此本对比实施例所得碳纳米纤维膜无法应用于水包油型油水混合物的过滤分离。

34.对比例2:为了进一步说明本技术技术中步骤(5)空气中快速煅烧工艺的对于制备超亲水且水下超疏油的碳纳米纤维膜的重要作用。本对比实施例采用与实施例1中步骤(1)-(4)相同的方法制备碳纳米纤维膜。通过测试发现,未经过步骤(5)的快速煅烧工艺处理所得的含二氧化硅的碳纳米纤维膜的水接触角仍可达140

°

以上,水下油接触角为0

°

,表现为疏水且水下亲油性,水仍难以渗透过被油浸润的碳纳米纤维膜。因此,本对比实施例所得碳纳米纤维膜无法应用于水包油型油水混合物的过滤分离。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。