1.本发明属于高分子材料领域,尤其涉及耐磨改性的聚酰胺酰亚胺。

背景技术:

2.聚酰胺酰亚胺最早是由美国amoco公司于1964年首先研制成功并应用于绝缘漆,1972年开发出模塑料并于1976年以torlon牌号(现被solvay公司收购)商品化。随后日本东丽公司研制出ti-5000模塑粉。国内对于聚酰胺酰亚胺特种工程塑料也有研究,但没有成熟的工业化产品推出。聚酰胺酰亚胺(polyamide-imide,pai)通常具有以下高分子重复结构单元:

[0003][0004]

r为等。

[0005]

由pai分子结构可见,聚酰胺酰亚胺的分子主链上同时含有酰胺和酰亚胺环两种结构单元。在性能上也就同时拥有pa和pi的一些性能优势,如耐高温、耐腐蚀、耐摩擦磨损、力学性能优异、可与多种物质进行复合等,是一种性能卓越的特种工程塑料。pai材料在航空航天、军事装备、化工设备、电子器械等领域具有广阔的发展前景。

[0006]

pai树脂有着比较好的力学性能和耐磨性能,但在更苛刻的工况应用情况下,pai的摩擦系数和磨损率还是较高,无法满足高摩擦磨损应用环境下的使用要求,pai需要进一步进行耐磨改性。为了改善pai的摩擦性能,传统方法是选用石墨、ptfe和pai树脂经过双螺杆挤出机剪切混炼得到的耐磨改性材料。然而,pai虽属于热塑性材料,但实际上pai的加工性能非常差,表现为以下几个方面:

[0007]

①

pai物料的加工温度窗口很窄,加工过程中很容易物料过热分解。

[0008]

②

pai物料在加工设备中的停留时间极短,否则容易热分解。

[0009]

③

pai物料不能经受强剪切,否则会剪切生热降解。

[0010]

因此,对pai材料进行耐磨改性时,材料共混是一大难题。材料在双螺杆挤出机中的停留时间短不容易充分混合,停留时间长则物料又容易分解。没有强烈的剪切难以保证耐磨助剂均匀分散,但是强烈的剪切又会促使pai物料分解。

技术实现要素:

[0011]

本发明所要解决的技术问题是,克服以上背景技术中提到的不足和缺陷,提供一种原位耐磨改性聚酰胺酰亚胺模塑料及其制备方法,以至少解决现有技术中pai的耐磨改性困难的问题。

[0012]

本发明采取的技术方案如下:

[0013]

一种原位耐磨改性聚酰胺酰亚胺模塑料的制备方法,包括以下步骤:

[0014]

(1)将氧化石墨烯与二胺单体混合在有机溶剂中并氮气保护,得到分散液,再分批

次加入偏苯三酸酐酰氯,进行原位聚合反应,得到预分散树脂;

[0015]

(2)将步骤(1)中得到的预分散树脂中加入催化剂进行化学酰亚胺化处理,得到高环化度的聚酰胺酰亚胺溶液;

[0016]

(3)将步骤(2)的聚酰胺酰亚胺树脂溶液先分离制备成树脂粉,再将树脂粉经过热亚胺化处理得到聚酰胺酰亚胺模塑料。

[0017]

氧化石墨烯表面的活性基团可以和1,2,4-偏苯三酸酐酰氯发生反应,氧化石墨烯可以原位接枝pai分子链;氧化石墨烯和pai通过化学键结合,改善了pai界面间的作用力,因而可以降低pai磨耗量。

[0018]

进一步优选的,上述氧化石墨烯的含量为聚酰胺酰亚胺模塑料重量的0.1-5%。优选控制耐磨剂的添加量,即保证了耐磨性能又不至于降低机械性能。

[0019]

进一步优选的,上述步骤(1)在分散液中还添加有聚偏氟乙烯,所述聚偏氟乙烯的添加量为聚酰胺酰亚胺模塑料重量的0.1-30%。聚偏氟乙烯(pvdf)可以改善pai的摩擦系数,并且可以很好的溶解分散在dmf中。氧化石墨烯也可以很好的分散在dmf中。两种耐磨助剂产生协同作用,可以达到既降低摩擦系数又减少磨耗量的作用。

[0020]

进一步优选的,上述步骤(1)的原位聚合反应温度控制在-15℃~30℃,反应时间为0.5~12h。

[0021]

进一步优选的,上述步骤(1)的原位聚合反应中还加入了缚酸剂,所述缚酸剂为三乙胺。加入缚酸剂,吸收聚合过程中生成的氯化氢小分子以确保物料充分反应,此外三乙胺还作为后续化学酰亚胺化处理的催化剂。

[0022]

进一步优选的,上述化学酰亚胺化处理是在室温~100℃脱水酰亚胺化成环,反应时间5min~24h。

[0023]

进一步优选的,上述热亚胺化处理是将树脂粉在200~400℃的温度下热酰亚胺化处理,处理时间为0.1h~2h。

[0024]

进一步优选的,上述有机溶剂为n,n-二甲基甲酰胺。n,n-二甲基甲酰胺沸点比较低,容易干燥挥发,跟本技术的工艺比较匹配,利于后续树脂粉的制备。

[0025]

进一步优选的,上述步骤(2)中树脂粉的制备包括喷雾干燥法或沉析水洗法:

[0026]

①

喷雾干燥:先将聚酰胺酰亚胺溶液经喷雾干燥得到树脂粉末,然后依次进行抽滤、洗涤、再抽滤、干燥;干燥温度60℃~140℃,干燥时间12h~18h;

[0027]

②

沉析水洗:先将聚酰胺酰亚胺溶液倒入大量水中沉析捣碎,然后依次进行抽滤、洗涤、再抽滤、干燥;干燥温度60℃~140℃,干燥时间12h~18h。

[0028]

本发明还提供一种原位耐磨改性聚酰胺酰亚胺模塑料,采用上述制备方法制备而成。

[0029]

与现有技术相比,本发明的有益效果为:

[0030]

(1)氧化石墨烯表面的活性基团可以和1,2,4-偏苯三酸酐酰氯发生反应,氧化石墨烯可以原位接枝pai分子链;氧化石墨烯和pai通过化学键结合,改善了pai界面间的作用力,因而可以降低pai磨耗量。

[0031]

(2)聚偏氟乙烯(pvdf)可以改善pai的摩擦系数,并且可以很好的溶解分散在dmf中。氧化石墨烯也可以很好的分散在dmf中。两种耐磨助剂产生协同作用,可以达到既降低摩擦系数又减少磨耗量的作用。选用氧化石墨烯和pvdf两种耐磨助剂复配,耐磨助剂使用

量比较小就可以很好的改善材料的摩擦磨损性能,使得制备的原位耐磨改性聚酰胺酰亚胺模塑料既具有良好的耐磨性能又不至于耐磨剂添加过量而导致机械性能变差。

[0032]

(3)与传统双螺杆挤出机混炼工艺相比,本发明制作的pai力学性能更好。一是因为通过工艺过程保障了基体树脂不发生热分解,二是耐磨助剂和pai树脂基体混合更均匀。比传统选用石墨、ptfe和pai树脂经过双螺杆挤出机剪切混炼得到的耐磨改性材料耐磨性能更好。

具体实施方式

[0033]

为了便于理解本发明,下文将本发明做更全面、细致地描述,但本发明的保护范围并不限于以下具体实施例。

[0034]

除非另有定义,下文中所使用的所有专业术语与本领域技术人员通常理解含义相同。本文中所使用的专业术语只是为了描述具体实施例的目的,并不是旨在限制本发明的保护范围。

[0035]

除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等均可通过市场购买得到或者可通过现有方法制备得到。

[0036]

实施例1:

[0037]

一种原位耐磨改性聚酰胺酰亚胺模塑料的制备方法,包括以下步骤:

[0038]

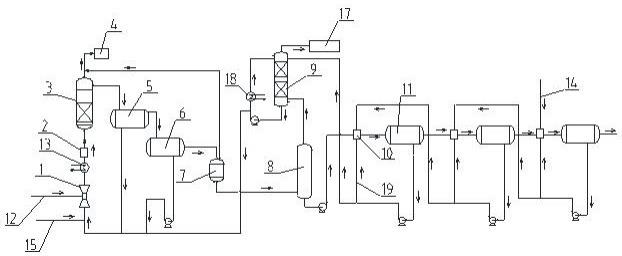

(1)原位耐磨改性pai树脂溶液制备:

[0039]

称量1.642克氧化石墨烯(pai重量的0.5%),加入到100ml经过分子筛除水的dmf溶剂,先高速搅拌,再超声震荡,分散均匀后备用。

[0040]

选用干燥洁净容积为6000ml的反应釜,称取经过分子筛除水的dmf溶剂2800克。

[0041]

称量9.852克pvdf(pai重量的3%),加入反应釜,待溶解完全。

[0042]

称量140.17g(0.7mol)oda和32.44克(0.3mol)间苯二胺加入到反应釜中,高速搅拌至固体全部溶解。然后加入上述备用的氧化石墨烯预分散液,混合搅拌均匀。分批次加入偏苯三酸酐酰氯210.57克(1mol),物料温度控制在-15℃~30℃。加料完成后,滴加缚酸剂三乙胺102.18g(1mol),然后维持物料温度反应12h。

[0043]

称量乙酸酐112.30克,滴加到反应釜中,化学酰亚胺化温度设置80℃,反应时间8h,得到高环化度的聚酰胺酰亚胺溶液。

[0044]

(2)树脂粉制备:

[0045]

将聚酰胺酰亚胺溶液进行喷雾干燥,然后倒入大量水中洗涤、抽滤、干燥后得到耐磨改性pai树脂粉;干燥温度设置100℃,时间12h。

[0046]

(3)热亚胺化处理:

[0047]

将耐磨改性pai树脂粉在300℃的温度下热酰亚胺化处理,处理时间为1h。

[0048]

得到的耐磨改性pai材料用于模塑料,产品检测数据如表1所示。

[0049]

实施例2:

[0050]

一种原位耐磨改性聚酰胺酰亚胺模塑料的制备方法,包括以下步骤:

[0051]

(1)原位耐磨改性pai树脂溶液制备:

[0052]

称量3.284克氧化石墨烯(pai重量的1%),加入到100ml经过分子筛除水的dmf溶剂,先高速搅拌,再超声震荡,分散均匀后备用。

[0053]

选用干燥洁净容积为6000ml的反应釜,称取经过分子筛除水的dmf溶剂2800克。

[0054]

称量16.42克pvdf(pai重量的5%),加入反应釜,待溶解完全。

[0055]

称量140.17g(0.7mol)oda和32.44克(0.3mol)间苯二胺加入到反应釜中,高速搅拌至固体全部溶解。然后加入上述备用的氧化石墨烯预分散液,混合搅拌均匀。分批次加入偏苯三酸酐酰氯210.57克(1mol),物料温度控制在-15℃~30℃。加料完成后,滴加缚酸剂三乙胺102.18g(1mol),然后维持物料温度反应12h。

[0056]

称量乙酸酐112.30克,滴加到反应釜中,化学酰亚胺化温度设置80℃,反应时间8h,得到高环化度的聚酰胺酰亚胺溶液。

[0057]

(2)树脂粉制备:

[0058]

将聚酰胺酰亚胺溶液进行喷雾干燥,然后倒入大量水中洗涤、抽滤、干燥后得到耐磨改性pai树脂粉;干燥温度设置100℃,时间12h。

[0059]

(3)热亚胺化处理:

[0060]

将耐磨改性pai树脂粉在300℃的温度下热酰亚胺化处理,处理时间为1h。

[0061]

得到的耐磨改性pai材料用于模塑料,产品检测数据如表1所示。

[0062]

实施例3:

[0063]

一种原位耐磨改性聚酰胺酰亚胺模塑料的制备方法,包括以下步骤:

[0064]

(1)原位耐磨改性pai树脂溶液制备:

[0065]

称量1.642克氧化石墨烯(pai重量的0.5%),加入到100ml经过分子筛除水的dmf溶剂,先高速搅拌,再超声震荡,分散均匀后备用。

[0066]

选用干燥洁净容积为6000ml的反应釜,称取经过分子筛除水的dmf溶剂2800克。

[0067]

称量140.17g(0.7mol)oda和32.44克(0.3mol)间苯二胺加入到反应釜中,高速搅拌至固体全部溶解。然后加入上述备用的氧化石墨烯预分散液,混合搅拌均匀。分批次加入偏苯三酸酐酰氯210.57克(1mol),物料温度控制在-15℃~30℃。加料完成后,滴加缚酸剂三乙胺102.18g(1mol),然后维持物料温度反应12h。

[0068]

称量乙酸酐112.30克,滴加到反应釜中,化学酰亚胺化温度设置80℃,反应时间8h,得到高环化度的聚酰胺酰亚胺溶液。

[0069]

(2)树脂粉制备:

[0070]

将聚酰胺酰亚胺溶液进行喷雾干燥,然后倒入大量水中洗涤、抽滤、干燥后得到耐磨改性pai树脂粉;干燥温度设置100℃,时间12h。

[0071]

(3)热亚胺化处理:

[0072]

将耐磨改性pai树脂粉在300℃的温度下热酰亚胺化处理,处理时间为1h。

[0073]

得到的耐磨改性pai材料用于模塑料,产品检测数据如表1所示。

[0074]

对比例1:

[0075]

将pai树脂、占pai树脂3%重量份的ptfe、占pai树脂0.5%重量份的石墨经双螺杆挤出机得到耐磨改性材料,其它步骤与实施例1相同。

[0076]

对比例2:

[0077]

将pai树脂、占pai树脂5%重量份的ptfe、占pai树脂1%重量份的石墨经双螺杆挤出机得到耐磨改性材料,其它步骤与实施例1相同。

[0078]

对比例3:

[0079]

将pai树脂、占pai树脂3%重量份的pvdf、占pai树脂0.5%重量份的氧化石墨烯经双螺杆挤出机得到耐磨改性材料,其它步骤与实施例1相同。

[0080]

对比例4:

[0081]

一种原位耐磨改性聚酰胺酰亚胺模塑料的制备方法,包括以下步骤:

[0082]

(1)原位耐磨改性pai树脂溶液制备:

[0083]

选用干燥洁净容积为6000ml的反应釜,称取经过分子筛除水的dmf溶剂2800克。

[0084]

称量9.852克pvdf(pai重量的3%),加入反应釜,待溶解完全。

[0085]

称量140.17g(0.7mol)oda和32.44克(0.3mol)间苯二胺加入到反应釜中,高速搅拌至固体全部溶解。然后加入上述备用的氧化石墨烯预分散液,混合搅拌均匀。分批次加入偏苯三酸酐酰氯210.57克(1mol),物料温度控制在-15℃~30℃。加料完成后,滴加缚酸剂三乙胺102.18g(1mol),然后维持物料温度反应12h。

[0086]

称量乙酸酐112.30克,滴加到反应釜中,化学酰亚胺化温度设置80℃,反应时间8h,得到高环化度的聚酰胺酰亚胺溶液。

[0087]

(2)树脂粉制备:

[0088]

将聚酰胺酰亚胺溶液进行喷雾干燥,然后倒入大量水中洗涤、抽滤、干燥后得到耐磨改性pai树脂粉;干燥温度设置100℃,时间12h。

[0089]

(3)热亚胺化处理:

[0090]

将耐磨改性pai树脂粉在300℃的温度下热酰亚胺化处理,处理时间为1h。

[0091]

得到的耐磨改性pai材料用于模塑料,产品检测数据如表1所示。

[0092]

表1:性能测试表

[0093][0094]

[0095]

上述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例。对于本技术领域的技术人员来说,在不脱离本发明技术构思前提下所得到的改进和变换也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。