1.本发明涉及具有径向胎体增强件的轮胎,更具体地,涉及旨在装配于运载较重载荷的车辆(诸如卡车、牵引车、挂车或大客车)的轮胎。

背景技术:

2.在重型轮胎中,胎体增强件通常固定在两侧的胎圈区域内,并且由胎冠增强件径向覆盖,所述胎冠增强件由丝线或帘线形成的至少两个叠加的层组成,所述丝线或帘线在每一层中平行并从一层交叉到下一层并且与周向方向形成介于10

°

至45

°

之间的角度。形成工作增强件的所述工作层也可以覆盖有至少一个称为保护层的层,所述保护层由称为弹性增强元件的增强元件形成,所述增强元件有利地是金属并且是可拉伸的。胎冠增强件还可以包括与周向方向形成介于45

°

至90

°

之间的角度的金属丝线或金属帘线的层,该帘布层称为三角帘布层,径向地位于胎体增强件与第一胎冠帘布层(称为工作帘布层)之间,所述第一胎冠帘布层由以绝对值不超过45

°

的角度铺设的平行丝线或帘线形成。三角帘布层至少与所述工作帘布层形成在受到的各种应力下几乎不变形的三角化增强层,三角帘布层本质上用于吸收作用于轮胎的胎冠区域的所有增强元件的横向压缩力。

3.当所述帘线在等于断裂力的10%的张力下表现出至多等于0.2%的相对伸长率时,则认为帘线是不可拉伸的。

4.当所述帘线在等于断裂载荷的张力下表现出至少等于3%的相对伸长率和小于150gpa的最大切线模量时,则认为帘线是弹性的。

5.周向增强元件是与周向方向成 2.5

°

至-2.5

°

(相对于0

°

)的范围内的角度的增强元件。

6.轮胎的周向方向或纵向方向是与轮胎的圆周相对应的方向并且由轮胎的行驶方向限定。

7.轮胎的旋转轴线是轮胎在正常使用中围绕转动的轴线。

8.径向面或子午面是包含轮胎的旋转轴线的平面。

9.周向正中面或赤道面是垂直于轮胎的旋转轴线并且将轮胎分成两半的平面。

10.轮胎的横向方向或轴向方向平行于轮胎的旋转轴线。轴向距离是沿轴向方向测量的。表述“在轴向内侧或轴向外侧”是指“从赤道面测量的轴向距离更小或更大”。

11.径向方向是与轮胎的旋转轴线相交并且与其垂直的方向。径向距离是沿径向方向测量的。表述“径向内侧或径向外侧”是指“从轮胎的旋转轴线测量的径向距离更小或更大”。轮胎上的点的半径是所述点与轮胎的旋转轴线之间的径向距离。

12.对于金属丝线或帘线,断裂力(最大载荷,n)、断裂强度(mpa)、断裂伸长率(总伸长率,%)和模量(gpa)是在根据1984年的标准iso 6892的张力下测量的。测量是在从新轮胎提取的帘线上进行的。

13.由于道路网络的改进和全球高速公路网络的发展,某些称为“公路轮胎”的现代轮

胎(present-day tyre)旨在以较高的平均速度和越来越长的行程行驶。由于轮胎磨损较低,这种轮胎在各种条件下行驶无疑能够增加行驶距离。就行驶距离而言,这种使用寿命的增加,再加上这样的使用条件,在较重的载荷下可能导致相对较高的胎冠温度,这表明需要至少成比例地提高轮胎的胎冠增强件的耐久性。

14.这是因为胎冠增强件中存在应力,尤其是胎冠层之间的剪切应力,在轴向最短胎冠层的端部的工作温度过度升高的情况下,会导致所述端部处的橡胶出现裂纹并且裂纹蔓延。在两个增强元件层的边缘的情况下存在同样的问题,所述另一层不一定与第一层径向相邻。

15.为了提高轮胎的胎冠增强件的耐用性,法国申请fr 2728510提议:一方面,在胎体增强件和径向最靠近旋转轴线的胎冠增强件工作帘布层之间设置轴向连续的帘布层,所述轴向连续的帘布层由不可拉伸的金属帘线形成,所述金属帘线与周向方向成至少等于60

°

的角度,其轴向宽度至少等于最短工作胎冠帘布层的轴向宽度;另一方面,在两个工作胎冠帘布层之间设置由金属元件形成的附加帘布层,所述金属元件基本平行于周向方向定向。

16.此外,法国申请wo 99/24269特别提议:在赤道面的每一侧以及在基本平行于周向方向的增强元件的附加帘布层的直接轴向延长线中,由增强元件形成的两个工作胎冠层从一个帘布层交叉到下一帘布层并且在一定的轴向距离上联接,然后使用橡胶配混物的成型元件在至少所述两个工作帘布层共有的宽度的剩余部分上脱离联接。

17.此外,在“工地供应”型重型车辆上使用轮胎会导致轮胎在多石的地面上行驶时遭受冲击和攻击。这些冲击和攻击当然不利于耐用性方面的性能。

18.对于本领域技术人员而言,增加制成胎冠增强件的帘布层的数量以提高轮胎相对于这种冲击载荷的耐用性也是已知的做法。

19.在上述所有解决方案中,一个或多个附加增强元件层的存在导致了更大的轮胎质量和更高的轮胎制造成本。

20.专利申请wo 2017149223进一步描述了轮胎的胎冠增强件,其使得可以减轻轮胎的重量,同时在胎面承受的冲击载荷方面保持令人满意的耐久性。

21.然而,发明人已经证明,当在包括许多小石块的非常特殊的地面上行驶时,由于轮胎的轻量化尤其是胎冠增强件的轻量化,这种轮胎的耐用性能可能会降低。

22.发明人因此为自己设定了为“重型”车辆提供轮胎(例如“工地供应”型的轮胎)的任务,这种轮胎的耐用性能得到提高(特别是当在非常多石的地面上行驶时)并且其总质量保持在可控范围内。

技术实现要素:

23.根据本发明,该目的通过一种用于重型车辆的轮胎实现,其具有径向胎体增强件,包括胎冠增强件,所述胎冠增强件包括两个工作胎冠层和至少一个周向增强元件层,所述两个工作胎冠层的增强元件从一个帘布层交叉到另一个帘布层并且与周向方向成大于8

°

的角度(α1、α2),所述角度(α1、α2)定向于周向方向的两侧,所述胎冠增强件径向覆盖有胎面,所述胎面经由两个胎侧与两个胎圈接合,所述两个工作胎冠层和所述至少一个周向增强元件层是在胎冠增强件的至少80%的轴向宽度上构成胎冠增强件的仅有的层,径向最外工作层的增强元件与周向方向形成角度α2,所述角度α2的绝对值大于径向最内工作层的增

强元件与周向方向形成的角度α1的绝对值,角度α2与α1的绝对值之间的差值的绝对值大于4

°

,平均角度α满足关系:

24.14 131*exp(-l/100)《α《28 110*exp(-l/100),

25.α由关系式arctan((tan(|α1|)*tan(|α2|))

1/2

)定义,l是沿轴向方向测量的轮胎的最大宽度,以mm为单位进行表示,在所述轮胎的子午截面内,沿包含在周向正中面内的径向方向测量的径向最外工作层与胎面的外表面之间的距离为dc,沿穿过周向增强元件层的一端的径向方向测量的径向最外工作层与胎面的外表面之间的距离为de,沿穿过所述周向增强元件层的端部的径向方向测量的胎面的外表面与直线(d)之间的距离为ds,所述直线(d)与胎面的外表面的包含在周向正中面内的点相切,距离dc与距离de之间的差值与距离ds的比值(r)为:0.05《r《3。

26.宽度l是在安装在标称轮辋上并且充气至标称压力的轮胎上测量的,以毫米为单位进行表示。

27.距离dc和de可以利用断层扫描技术在安装在标称轮辋上并且充气至标称压力的轮胎上进行测量,或者在胎圈间距与安装在etrto推荐的安装轮辋上时的轮胎相同的轮胎的截面上进行测量,因此所述轮胎既没有进行安装也没有充气。距离dc和de以毫米为单位进行表示。

28.距离ds是在安装在标称轮辋上并且充气至其标称压力24小时,然后放气至2巴的压力(以确保在轮辋上的正确定位)的轮胎上测量的。胎面的表面测量位置是参考周向增强元件层的端部实现的,所述端部是利用轮胎的截面分析或轮胎的射线照相术确定的。距离ds以毫米为单位进行表示。

29.以度数表示的角度α1和α2是在轮胎的截面上测量的。根据本发明,角度是在周向正中面测量的。

30.同样有利地,根据本发明的轮胎旨在充气至大于或等于6.5巴的充气压力p。

31.优选地,根据本发明,所述至少一个周向增强元件层是轴向连续的并且优选地也以周向正中面为中心。

32.优选地,根据本发明,所述两个工作胎冠层的增强元件由金属制成。

33.利用根据本发明的轮胎获得的结果有效地证明了:与更传统的轮胎相比,本发明的轮胎在耐用性方面的性能可以得到提高,特别是当在多石的地面上行驶时,并且轮胎的胎冠增强件的重量减轻了。轮胎的胎冠增强件的轻量化伴随着制造工艺的简化和制造成本的降低。

34.该结果有效地证明了根据本发明的轮胎可以通过减少构成胎冠增强件的层数,特别是通过省略保护层而变得更轻,同时保持甚至提高轮胎的胎冠的耐用性能,特别是在具有较小尺寸的石块的多石的地面上行驶时。

35.发明人认为,这些结果可以由下述进行解释:在轮胎的中心部分,胎面花纹的径向内部部分与径向最外增强元件层之间的橡胶配混物的厚度大于轮胎的轴向外部部分的橡胶配混物的厚度。发明人认为,由于在轮胎的制造期间,中心部分的周向增强元件层的增强元件上的应力小于周向增强元件层的边缘的增强元件上的应力,因此轮胎的这种特性在其使用过程中会降低轮胎在中心区域的刚度。在更传统的设计中,周向增强元件以相同的方式在周向增强元件层的整个宽度上受到应力。与更传统的轮胎相比,轮胎的中心部分具有

较低的刚度,这似乎使得轮胎能够更好地吸收小石块造成的变形。发明人认为已经证明出,当在具有较小尺寸的石块的多石的地面上行驶时,胎面将受到更少的攻击并且将表现出更少的裂纹区域,从而降低了径向最外工作层的增强元件的侵蚀风险。

36.与更传统的轮胎相比,所述轮胎在关于胎面的冲击载荷的耐用性方面也表现出改进的性能,例如,当在具有相对较大尺寸的石块的多石的地面上行驶时。具体地,本领域技术人员已知,为了提高轮胎的胎冠增强件对这种类型的冲击载荷的耐久性能,通常的做法是增加增强元件层的数量。

37.发明人认为,这些结果可以由以下事实进行解释:径向最内工作胎冠层的增强元件与周向方向形成的角度的绝对值小于由径向最外工作胎冠层的增强元件形成的角度的绝对值。发明人发现,在这种冲击载荷的情况下,这个较小的角度似乎会导致增强元件对张力的吸收的延迟。通常,在与在多石的地面上行驶时观察到的冲击载荷相当的情况下,则在径向最内层会发生增强元件的断裂(如果发生断裂的话)。这些观察结果似乎表明,面对这种类型的攻击,两个工作胎冠层之间的增强元件的角度的差值可以提高轮胎的耐久性,同时减少胎冠增强件层的数量。

38.为了进一步提高轮胎的性能,特别是在小石块上行驶时,比值r有利地大于0.2并且更有利地大于0.3。

39.为了不使轮胎的质量及其滚动阻力方面的性能受到太大的影响,有利地,比值r小于2,更有利地,小于1.5。

40.有利地根据本发明,径向最外工作层的潜在破裂指数f2/fr2小于1/6,其中:

41.fr2是径向最外工作层的帘线的单轴拉伸断裂力,

42.f2=p2*tc*[(tan(|α1|)/(tan(|α1|) tan(|α2|)))/cos2(|α2|) c],其中

[0043]

tc=0.078*p*rs*(1-(rs

2-r

l2

)/(2*rt*rs)),

[0044]

p是轮胎充气压力,以巴为单位进行表示,

[0045]

c=0.00035*(min((l-80)/sin(|α1|),(l-80)/sin(|α2|),480)-480),

[0046]

p2是径向最外工作胎冠层的增强元件铺设的间距,其是在周向正中面垂直于增强元件测量的,

[0047]

rs=re

–

es,

[0048]

re是轮胎的外半径,其是在轮胎的胎面表面的径向最外点处测量的,所述表面被外推以填充可能存在的任何空隙,

[0049]

es是轮胎的径向最外点与其在径向最内工作胎冠层的增强元件的径向外表面上的正交投影之间的径向距离,

[0050]rl

是胎体增强层的主要部分在轮胎两侧的轴向最外点的半径的平均值,

[0051]

rt是穿过位于空隙外侧的胎面的外表面的三个点的圆的半径,所述三个点限定为离胎肩端部的轴向距离分别为胎面的轴向宽度的1/4、1/2和3/4。

[0052]

厚度es和间距p2是在轮胎的截面上测量,并且以毫米为单位进行表示。

[0053]

发明人还注意到,如根据本发明的有利实施方案限定的、与平均角度α和潜在破裂指数f2/fr2相关的上述角度α1和α2的绝对值之间的差值的绝对值的选择可以消除通常径向安装在胎冠增强件的其他层的外侧的保护层。通常存在这样的层:在轮胎受到切割型攻击的情况下可以牺牲该层,这会通过与所述增强元件的疲劳相关的侵蚀现象危及金属增强

元件的完整性。发明人已经有效地注意到,当轮胎是充气的或者当轮胎用于正常行驶时,根据本发明的轮胎的径向最外工作胎冠层的增强元件受到的高应力比更传统的轮胎的径向最外工作胎冠层的增强元件小;这种更传统的轮胎表现出:不同的工作层的增强元件之间的角度的绝对值的差值更小并且潜在破裂指数f2/fr2更高,由径向最内工作层的增强元件形成的角度的绝对值大于或等于径向最外工作层的增强元件的角度的绝对值。因此,根据本发明的轮胎的径向最外工作胎冠层的增强元件具有比更传统轮胎更好的耐用性能;发明人因此注意到可以省略保护层,从而有助于轮胎的轻量化。此外,所述至少一个周向增强元件层的存在使得两个工作胎冠层的增强元件的平均角度α大于更传统的轮胎中由两个工作胎冠层的增强元件限定的平均角度。这是因为所述至少一个周向增强元件层的存在所提供的周向刚度使得可以增大由每个工作胎冠层的增强元件与周向方向形成的角度,因此所述角度似乎有利于在较重载荷下行驶或与前行方向形成的角度非常大时的轮胎的操作,尤其是其机动性。发明人因此已经能够证明,无论何种用途,轮胎的动态性能(特别是侧偏刚度)都能得到保持甚至改善。

[0054]

根据本发明的一个优选实施方案,角度α2与α1的绝对值之间的差值的绝对值大于或等于10

°

,优选大于14

°

。根据该实施方案并且根据上面给出的解释,将能够进一步提高径向最外工作层的增强元件的耐久性能和/或进一步提高轮胎相对于冲击载荷(例如,当在多石的地面上行驶时遭受的冲击载荷)的性能。

[0055]

优选地,角度α2与角度α1的绝对值之间的差值的绝对值小于25

°

,更优选地小于20

°

。高于这些值,轮胎将容易在某些使用条件下出现不均匀磨损。

[0056]

优选地,同样根据本发明,为了进一步提高轮胎相对于冲击载荷(例如在多石的地面上行驶时所经历的冲击载荷)的性能,平均角度α满足以下关系α》20 164*exp(-l/100)。

[0057]

同样有利地,根据本发明,径向最外工作层的潜在破裂指数f2/fr2小于1/8。当轮胎在使用中时,这种潜在断裂指数f2/fr2进一步有助于提高径向最外工作层的增强元件的耐用性能。

[0058]

有利地,根据本发明,径向最内工作层的潜在破裂指数f1/fr1小于1/3,其中:

[0059]

fr1是径向最内工作层的帘线的单轴拉伸断裂力,

[0060]

f1=p1*tc*[(tan(|α2|)/(tan(|α1|) tan(|α2|)))/cos2(|α1|) c],其中

[0061]

p1是径向最内工作胎冠层的增强元件铺设的间距,其是在周向正中面垂直于增强元件测量的。

[0062]

同样优选地,径向最内工作层的潜在破裂指数f1/fr1至少比径向最外工作层的潜在破裂指数f2/fr2高30%。

[0063]

根据本发明的实施方案的有利替代形式,所述至少一个周向增强元件层具有大于0.5xl的轴向宽度。

[0064]

l是当轮胎安装在其服务轮辋上并且充气至其推荐压力时轮胎的最大轴向宽度。

[0065]

增强元件层的轴向宽度是在轮胎的截面上测量的,因此轮胎处于未充气状态。

[0066]

根据本发明的优选实施方案,两个工作胎冠层具有不同的轴向宽度,轴向最宽的工作胎冠层的轴向宽度与轴向最窄的工作胎冠层的轴向宽度之间的差值介于10mm至30mm之间。

[0067]

根据本发明的一个优选实施方案,所述至少一个周向增强元件层径向定位在两个

工作胎冠层之间。

[0068]

根据本发明的该实施方案,相比于径向位于工作层的外测的相似的层,所述至少一个周向增强元件层可以更显著地限制胎体增强件的增强元件的压缩。至少一个周向增强元件层优选通过至少一个工作层与胎体增强件径向分离,从而限制所述增强元件上的应力载荷并且避免所述增强元件过度疲劳。

[0069]

有利地,同样根据本发明,与所述至少一个周向增强元件层径向相邻的工作胎冠层的轴向宽度大于所述至少一个周向增强元件层的轴向宽度,并且优选地,在赤道面的每一侧和所述至少一个周向增强元件层的直接轴向延长线中,与所述至少一个周向增强元件层相邻的所述工作胎冠层在轴向宽度上联接,并且之后通过橡胶配混物的层至少在所述两个工作层公共的剩余宽度上脱离联接。

[0070]

在与所述至少一个周向增强元件层相邻的工作胎冠层之间存在这样的联接,从而能够降低作用于最接近该联接部分的轴向最外周向元件的拉伸应力。

[0071]

根据本发明的一个有利的实施方案,所述至少一个周向增强元件层的增强元件是金属增强元件,所述金属增强元件在0.7%伸长率下的正割模量介于10至120gpa之间并且最大切线模量小于150gpa。

[0072]

根据优选的实施方案,在0.7%伸长率下,增强元件的正割模量小于100gpa并且大于20gpa,优选地介于30至90gpa之间,并且更优选地小于80gpa。

[0073]

同样优选地,增强元件的最大切线模量小于130gpa,更优选地小于120gpa。

[0074]

上述模量是在利用20mpa预载荷确定的拉伸应力随伸长率变化的曲线上测量的,拉伸应力与针对增强元件的金属截面校正的测量张力相对应。所述测量是在从轮胎取出的帘线上进行的,所述帘线在从所述层的轴向端部朝向所述层的内侧延伸超过50mm的轴向宽度的周向增强元件层的一部分上。

[0075]

相同的增强元件的模量可以在利用10mpa的预载荷确定的拉伸应力随伸长率变化的曲线上测量,拉伸应力与针对增强元件的整体截面校正的测量张力相对应。增强元件的整体截面是由金属和橡胶制成的复合物元件的截面,橡胶在轮胎固化阶段已经特别地穿透增强元件。

[0076]

根据这个与增强元件的整体截面相关的公式,至少一个周向增强元件层的轴向外部部分和中心部分的增强元件是金属增强元件,所述金属增强元件在0.7%伸长率下的正割模量介于5至60gpa之间并且最大切线模量小于75gpa。

[0077]

根据优选的实施方案,在0.7%伸长率下,增强元件的正割模量小于50gpa并且大于10gpa,优选地在15至45gpa之间,并且更优选地小于40gpa。

[0078]

同样优选地,增强元件的最大切线模量小于65gpa,更优选地小于60gpa。

[0079]

根据一个优选的实施方案,所述至少一个周向增强元件层的增强元件是金属增强元件,该金属增强元件的拉伸应力随相对伸长率变化的曲线对于较小的伸长率表现出平缓梯度,对于较大的伸长率表现出基本上恒定且陡峭的梯度。

[0080]

增强元件的各种上述特性是在取自轮胎的增强元件上测量的。

[0081]

更具体地,适合于形成根据本发明的至少一个周向增强元件层的增强元件是例如式21.23的组件,其构造为3x(0.26 6x0.23)4.8/7.5ss;该绞型帘线包括公式3x(1 6)的21根基本丝线,其中,3股绞合在一起,每股包括7根丝线(直径等于26/100毫米的形成中心芯

部的一根丝线和直径等于23/100mm的6根缠绕丝线)。这种帘线在0.7%的伸长率下具有等于45gpa的正割模量和等于98gpa的最大切线模量,这些模量是在拉伸应力随伸长率变化的曲线上测量的,该曲线是利20mpa的预载荷确定的,拉伸应力与针对增强元件的金属截面校正的测量张力相对应。在利用10mpa的预载荷确定的拉伸应力随伸长率变化的曲线上,拉伸应力与针对增强元件的整体截面校正的测量张力相对应,公式21.23的这个帘线在0.7%的伸长率下的正割模量等于23gpa,最大切线模量等于49gpa。

[0082]

同样,增强元件的另一个示例是公式21.28的组件,其构造为3x(0.32 6x0.28)5.6/9.3ss。所述帘线在0.7%的伸长率下的正割模量等于56gpa,最大切线模量等于102gpa,这些模量是在拉伸应力随伸长率变化的曲线上测量的,该曲线是利用20mpa的预载荷确定的,拉伸应力对应于针对增强元件的金属截面校正的测量张力。在利用10mpa的预载荷确定的拉伸应力随伸长率变化的曲线上,拉伸应力与针对增强元件的整体截面校正的测量张力相对应,公式21.28的这个帘线在0.7%的伸长率下的正割模量等于27gpa,最大切线模量等于49gpa。

[0083]

在至少一个周向增强元件层中使用这种增强元件显著地使得即使在常规制造方法中的成型和固化阶段之后也能够保持该层的令人满意的刚度。

[0084]

根据本发明的第二实施方案,周向增强元件可以由不可拉伸的金属元件形成,所述金属元件被切割从而形成长度远小于最短层的周长但优选地大于所述周长的0.1倍的部分,部分之间的切口彼此轴向偏移。再次优选地,附加层的每单位宽度的拉伸弹性模量小于最具延展性的工作胎冠层在相同条件下测量的拉伸弹性模量。该实施方案可以以简单的方式赋予周向增强元件层能够容易调节(通过选择同一排的部分之间的间隔)的模量,但是该模量在所有情况下都低于由相同金属元素组成但是连续的层的模量,附加层的模量是在从轮胎取出的切割元件的硫化层上测量的。

[0085]

根据本发明的第三实施方案,周向增强元件是波状金属元件,波幅与波长的比值a/λ至多等于0.09。优选地,附加层的每单位宽度的拉伸弹性模量小于最具延展性的工作胎冠层在相同条件下测量的拉伸弹性模量。

[0086]

根据本发明的一个实施方案,工作胎冠层的增强元件是不可拉伸的金属帘线。

[0087]

根据本发明的优化轮胎的轻量化的一个优选实施方案,两个工作胎冠层和所述至少一个周向增强元件层是在胎冠增强件的整个轴向宽度上形成胎冠增强件的仅有的层。

附图说明

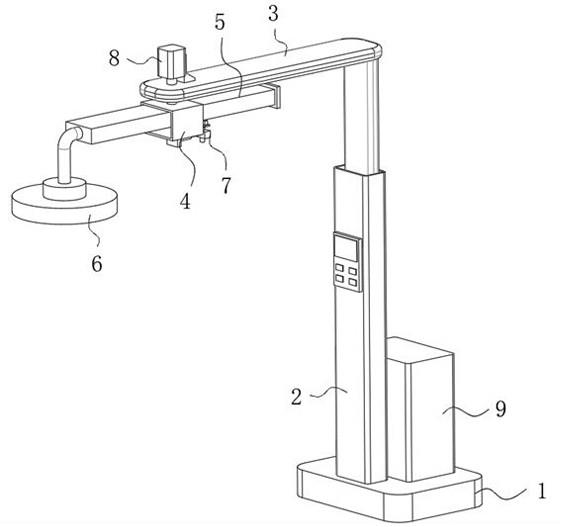

[0088]

本发明的进一步细节和有利特征将在下文中从参考附图给出的本发明的示例性实施方案的描述中变得明显,所述附图描述了根据本发明的一个实施方案的轮胎的子午线视图。

[0089]

为了便于理解,该图未按比例绘制。该图仅示出了轮胎的半视图,所述轮胎关于轴线xx’对称地延伸,所述轴线xx’表示轮胎的周向正中面或赤道面。

具体实施方式

[0090]

在图中,尺寸为315/70r 22.5的轮胎1的纵横比h/l等于0.70,h是当轮胎1安装在轮辋上时的轮胎1的高度,l是轮胎1的最大轴向宽度。所述轮胎1包括固定在两个胎圈(图中

未示出)中的径向胎体增强件2。胎体增强件2由单层的金属帘线形成。其还包括胎面5。

[0091]

在附图中,根据本发明,所述胎体增强件2由胎冠增强件4覆盖,所述胎冠增强件4沿径向从内向外由下述层形成:

[0092]-第一工作层41,其由以等于19

°

的角度α1定向的金属帘线形成,

[0093]-周向增强元件层43,其由21x23型的钢制金属帘线形成。

[0094]-第二工作层42,其由以等于38

°

的角度α2定向并与第一工作层41的金属帘线交叉的金属帘线形成,每个工作层41、42的帘线定向于周向方向的每一侧。

[0095]

构成两个工作层的增强元件的金属帘线是公式9.35的帘线。金属帘线分布在每个工作层内,沿帘线的中线的法线方向测量的增强元件之间的距离等于2mm。

[0096]

构成周向增强元件层的增强元件的金属帘线沿帘线的中线的法线方向间隔开2mm的距离。

[0097]

轮胎充气至9巴的压力。

[0098]

第一工作层41的轴向宽度l

41

等于251mm。

[0099]

第二工作层42的轴向宽度l

42

等于232mm。

[0100]

周向增强元件层43的轴向宽度l

43

等于194mm。

[0101]

胎面的轴向宽度l5等于256mm。

[0102]

轴向宽度l等于316mm。

[0103]

第一工作胎冠层的帘线与周向方向形成的角度α1与第二工作胎冠层的帘线与周向方向形成的角度α2之间的差值等于19

°

。

[0104]

平均角度α等于27.4

°

并且实际介于19.6

°

至32.7

°

之间。

[0105]

在轮胎的截面上,沿穿过周向增强元件层43的端部的径向方向测量的径向最外工作层42与胎面5的外表面3之间的距离de等于19.5mm。

[0106]

在轮胎的截面上,沿包含在周向正中面xx’内的径向方向测量的径向最外工作层42与胎面5的外表面3之间距离dc等于21.5mm。

[0107]

距离dc和de是在轮胎的截面上测量的,所述轮胎的胎圈间距与轮胎安装在etrto推荐的安装轮辋上时相同。

[0108]

在安装于标称轮辋并且充气至标称压力24小时然后放气至2巴的压力的轮胎上,沿穿过周向增强元件层43的端部的径向方向测量的胎面5的外表面3与直线d之间的距离ds等于2.5mm,所述直线d与胎面5的外表面3的包含在周向正中面xx’内的点相切。周向增强元件层43的端部是通过射线照相术预先确定的。

[0109]

对应于(d

c-de)/ds的比值r等于0.8,因此0.05《r《3。

[0110]

re的测量值等于507.0mm。

[0111]

es的测量值等于24.9mm。

[0112]

测量的半径的平均值r

l

等于395.0mm。

[0113]

在轮胎上确定的rt的值等于2100mm。

[0114]

tc的计算值等于325.7n/mm。

[0115]

c的计算值等于0。

[0116]

f1的值等于505.7n。

[0117]

f2的值等于320.9n。

[0118]

工作胎冠层fr1和fr2的增强元件的断裂力等于2600n。

[0119]

潜在破裂指数f2/fr2等于12.3%。

[0120]

潜在破裂指数f1/fr1等于19.4%。

[0121]

潜在破裂指数f1/fr1比潜在破裂指数f2/fr2高58%。

[0122]

将根据本发明的轮胎与多个参考轮胎进行比较。

[0123]

第一参考轮胎r1与根据本发明的轮胎的区别在于:比值r等于0,距离de与距离dc相等并且等于根据本发明的轮胎的值de,即19.5mm。

[0124]

轮胎r1的对应于(d

c-de)/ds的比值r等于0。

[0125]

第二参考轮胎r2与根据本发明的轮胎的区别在于:比值r等于0,距离de与距离dc相等并且等于根据本发明的轮胎的值dc,即21.5mm。

[0126]

轮胎r2的对应于(d

c-de)/ds的比值r等于0。

[0127]

第三参考轮胎r3与根据本发明的轮胎尺寸相同,其区别在于:第三参考轮胎r3的胎冠增强件沿径向从内向外由下述层形成:

[0128]-第一工作层,其由以等于18

°

的角度定向的金属帘线形成,

[0129]-周向增强元件层,其由21x23型的钢制金属帘线形成,

[0130]-第二工作层,其由以等于18

°

的角度定向并与第一工作层的金属帘线交叉的金属帘线形成,每个工作层的帘线定向于周向方向的每一侧,

[0131]-保护层,其由以等于18

°

的角度定向并且与第二工作层的帘线同侧的弹性6.35金属帘线形成,其中,沿帘线的中线的法线方向测量的增强元件之间的距离等于2.5mm。

[0132]

构成两个工作层的增强元件的金属帘线是公式9.35的帘线。金属帘线分布在每个工作层内,沿着帘线的中线的法线方向测量的增强元件之间的距离等于2.5mm。因此,两个工作胎冠层仅在角度方面与根据本发明的轮胎的工作胎冠层不同。

[0133]

构成周向增强元件层的增强元件的金属帘线沿帘线的中线的法线方向间隔开2mm的距离。

[0134]

参考轮胎充气至9巴的压力。

[0135]

第一工作层的轴向宽度等于251mm。

[0136]

周向增强元件层的轴向宽度等于194mm。

[0137]

第二工作层的轴向宽度等于232mm。

[0138]

保护层的轴向宽度等于188mm。

[0139]

第一工作胎冠层的帘线与周向方向形成的角度的绝对值与第二工作胎冠层的帘线与周向方向形成的角度的绝对值之间的差值的绝对值为0,与本发明不同,所述两个角度相等。

[0140]

平均角度等于18

°

并且不介于19.6

°

至32.7

°

之间。

[0141]

re的测量值等于506.5mm。

[0142]

es的测量值等于24.9mm。

[0143]

测量的半径的平均值r

l

等于395.0mm。

[0144]

在轮胎上确定的rt的值等于2500mm。

[0145]

tc的计算值等于327.4n/mm。

[0146]

c的计算值等于0。

[0147]

f1的值等于452.5n。

[0148]

f2的值等于452.5n。

[0149]

工作胎冠层fr1和fr2的增强元件的断裂力等于2600n。

[0150]

潜在破裂指数f2/fr2等于17.4%。

[0151]

潜在破裂指数f1/fr1等于17.4%。

[0152]

潜在破裂指数f1/fr1与潜在破裂指数f2/fr2相等。

[0153]

第三参考轮胎r3与根据本发明的轮胎的进一步区别在于:比值r等于0,距离de与距离dc相等并且等于21.5mm。

[0154]

轮胎r3的对应于(d

c-de)/ds的比值r等于0。

[0155]

利用根据本发明依照附图制造的轮胎和三个参考轮胎r1、r2、r3进行测试。

[0156]

首先,下面的表格示出了每个轮胎的质量,其以对应于参考轮胎r3的测量值的基数100为基准。

[0157] 轮胎r3轮胎r2轮胎r1本发明的轮胎质量100999698

[0158]

为了减少试验的持续时间,首次耐用性试验是在这样的试验机器上进行的:该试验机器使每个轮胎在以4000kg为初始载荷逐渐增加的载荷下,以等于针对所述轮胎规定的最大速度等级(速度指数)的速度直线行驶。

[0159]

其他的耐用性试验是在对轮胎循环施加横向载荷和动态过载的试验机器上进行的。在与应用于参考轮胎的条件相同的条件下对根据本发明的轮胎进行试验。

[0160]

如此进行的试验表明,根据本发明的轮胎和三个参考轮胎r1、r2、r3在每个试验期间行驶的距离基本上是相等的。因此,试验表明:当在沥青地面上行驶时,根据本发明的轮胎在耐用性方面的性能特别与参考轮胎r3的性能基本相同。

[0161]

还进行了旨在表征承受冲击载荷的轮胎胎冠增强件的断裂强度的试验t1。这些试验包括:使充气至推荐压力并且承受推荐载荷的轮胎行驶于直径等于1.5英寸(即38.1mm)并且高度给定的圆柱形障碍物或致凹工具上。通过致凹工具的临界高度表征断裂强度,临界高度即导致胎冠增强件完全断裂(即所有的胎冠层断裂)的致凹工具的最大高度。这些值表示了使胎冠块体断裂所需的能量。这些值是以对应于参考轮胎r3的测量值的基数100为基准进行表示的。

[0162] 轮胎r3轮胎r2轮胎r1本发明的轮胎t1100149147149

[0163]

这些结果表明,即使通过减少轮胎的胎冠增强件的质量使轮胎变轻了,但胎面表面受到冲击期间的断裂能量尤其显著大于参考轮胎r3的断裂能量。

[0164]

试验t2旨在表征对于可能导致径向最外增强元件层的增强元件的侵蚀风险的胎面攻击的抵抗力。这些试验包括:使充气至推荐压力并且承受推荐载荷的轮胎在覆盖有尖锐石块的轨道上行驶10000km,然后将轮胎保持在氧化气氛中,该氧化气氛会导致工作层的金属增强元件的氧化。这些值表示穿过胎面并且导致径向最外工作层区域被侵蚀损坏的穿孔的数量。

[0165] 轮胎r3轮胎r2轮胎r1本发明的轮胎

t231326224

[0166]

这些结果还表明,即使轮胎与参考轮胎r3相比变轻了,但由于轮胎的胎冠增强件更能承受变形并因此对攻击不太敏感,因此侵蚀风险降低。与参考轮胎r2的比较进一步表明,在轮胎的制造过程中,与轮胎中心部分的周向增强元件上的较小应力相结合的额外的轻量化使得根据本发明生产的轮胎在这种类型的攻击方面获得了更好的结果。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。