双棱边变截面薄壁复合材料天线筒rtm模具及成型方法

技术领域

1.本发明涉及成型工艺技术领域,具体涉及一种双棱边变截面薄壁复合材料天线筒rtm模具及成型方法。

背景技术:

2.碳纤维增强树脂基复合材料是以有机高分子材料为基体、以高性能碳纤维为增强相形成的复合材料,其材料性能优于铝合金,在同等低密度条件下具有更高的比强度、比刚度、抗腐蚀性和耐高温老化性,目前已广泛应用于航空航天、电子军工等领域,可有效弥补特殊领域材料对重量和性能有苛刻要求的不足。

3.碳纤维增强树脂基复合材料常用制备方法为rtm成型技术,rtm成型技术又名树脂转移模塑技术,其工艺原理是将涂有脱模剂的碳纤维预制件安装在rtm模具型腔内,在真空环境一定压力作用下,将低黏度树脂注射到模具型腔中,树脂在常温或加热下固化后脱模获得碳纤维增强树脂基复合材料的方法。

4.现有的rtm成型模具多采用上下垂直分型设计,在生产一种多棱边盘类件的支撑桶零件时,模具安装定位精度低、脱模阻力大,往往需要多名操作人员反复操作确认,生产的零件表面质量差,存在胶面气泡残留以及分型面棱边错位、缺胶和断胶等缺陷。

5.鉴于上述缺陷,本发明创作者经过长时间的研究和实践终于获得了本发明。

技术实现要素:

6.为解决上述技术缺陷,本发明采用的技术方案在于,提供一种双棱边变截面薄壁复合材料天线筒rtm模具,包括第一上模、第二上模、下模、芯模、底模,所述第一上模设置有第一形成腔,所述第二上模设置有第二形成腔,所述下模设置有第三形成腔,所述第一上模、所述第二上模、所述下模拼接形成的成型模固定设置在所述底模上,所述第一形成腔、所述第二形成腔和所述第三形成腔拼接形成模具型腔,所述芯模固定设置在所述模具型腔内。

7.较佳的,所述模具型腔内设置有预制件,所述预制件套设在所述芯模外部,所述预制件的一端设置有开口,另一端设置有盘型法兰,所述预制件通过所述盘型法兰固定设置在所述底模上。

8.较佳的,所述第一上模和所述第二上模之间接触面设置为第一分型面,所述第一上模和所述下模之间接触面设置为第二分型面,所述下模和所述第二上模之间接触面设置为第三分型面,所述第一分型面、所述第二分型面和所述第三分型面在所述芯模的轴线位置处相交,所述成型模与所述底模之间接触面设置为第四分型面。

9.较佳的,所述第一分型面、所述第二分型面和所述第三分型面在所述芯模的轴线位置处设置有导向定位孔,所述芯模的一端穿过所述开口与所述导向定位孔连接,所述芯模的另一端固定设置在所述底模上。

10.较佳的,所述芯模的端部设置有方形楔块,所述底模对应所述方形楔块配合设置

有固定槽,所述方形楔块设置在所述固定槽内。

11.较佳的,所述底模通过台阶销钉与所述盘型法兰和所述方形楔块连接。

12.较佳的,所述第一分型面相对所述第二分型面之间的夹角为120

°±1°

。

13.较佳的,所述第一分型面、所述第二分型面、所述第三分型面和所述第四分型面设置有硅胶密封圈。

14.较佳的,所述下模设有用于排气和胶量确认的第一工艺孔;所述底模设有注胶孔和用于排气和保证所述盘形法兰注胶填充完整的第二工艺孔。

15.较佳的,用于多棱边盘类件的复合材料rtm成型方法,包括步骤:

16.s1,将所述预制件放入酒精中浸泡24h清洗,随后100℃下烘干1h;

17.s2,对所述第一上模、所述第二上模、所述下模、所述芯模和所述底模的分型面进行清理,然后整体预热至60℃~70℃,利用棉布蘸frekote770-nc脱模剂在所述芯模和所述第一上模、所述第二上模、所述下模、所述底模的分型面上均匀涂覆3次以上,每次蒸发溶剂5min~15min;

18.s3,将干燥后的所述芯模套入所述预制件,调整所述预制件方向使其与所述芯模4完全贴合匹配;

19.s4,拼接所述第一上模、所述第二上模、所述下模、所述芯模和所述底模并安装所述硅胶密封圈后,将所述底模注胶面向下摆放到工作台面上;

20.s5,启动注胶设备、空气压缩机、真空泵和加热设备,预热配制的树脂胶液70℃~80℃,加热注射管路90℃~95℃,加热树脂胶筒85℃~90℃,加热模具90℃~110℃,模具抽气5min~10min;

21.s6,将预热的树脂胶液从所述底模的注胶口注射,树脂胶液自下向上充填模具型腔,充填过程中观察分型面、注胶口、第一工艺孔和第二工艺孔胶液溢出现象,当第一工艺孔有胶液溢出时说明零件顶部已充填完整,当第二工艺孔有胶液溢出时说明零件法兰已充填完整,整个固化过程在70℃~220℃多阶梯温度保温下进行,每个保温阶段时间0.5h~2h;

22.s7,固化结束后将模具温度降至60℃至室温时进行脱模,先去除所述第一上模、所述第二上模和所述底模后再取出所述芯模,最后对零件进行修整。

23.与现有技术比较本发明的有益效果在于:1,本发明通过所述下模与所述左上模、所述右上模和所述底模拼接形成模具型腔,芯模一端穿过所述预制件顶部与三瓣拼接的型腔连接,一方面可以实现自动定芯,方便预制件安装,提高定位精度,另一方面可以分散模具脱模面大小,减小脱模阻力,提高胶面质量;2,底模与芯模、预制件分别采用方形锲块和台阶销钉锁固,可有效控制多棱边盘类件在加热固化过程在模具型腔的转动错位,保证零件分型面棱边无错位;3,胶液从底模注入后向上充填型腔,在下模和底模开设第一工艺孔和第二工艺孔可以确认腔内胶量是否充足,在增加型腔排气的同时保证胶液在远离注胶口位置的填充,可以减少胶面气泡残留以及分型面棱边缺胶和断胶等缺陷;4,注胶口“倒口哨”式溢流槽可以有效减小注胶搭接胶痕和剔除初始状态不稳定的胶液,进一步改善零件胶面质量。

附图说明

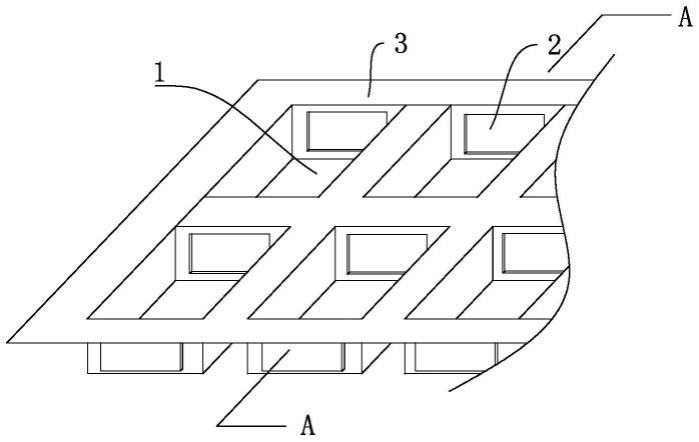

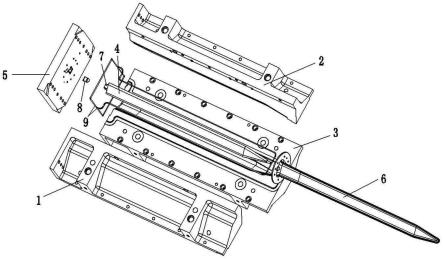

24.图1为所述双棱边变截面薄壁复合材料天线筒rtm模具的结构爆炸视图;

25.图2为所述双棱边变截面薄壁复合材料天线筒rtm模具实施注胶固化时的结构示意图;

26.图3为所述双棱边变截面薄壁复合材料天线筒rtm模具注胶溢流槽刨切面示意图;

27.图4为所述第一上模的结构示意图;

28.图5为所述第二上模的结构示意图;

29.图6为所述下模的结构示意图;

30.图7为所述芯模的结构示意图;

31.图8为所述底模的结构示意图;

32.图9为图3中a处的结构示意图。

33.图中数字表示:

34.1-第一上模;2-第二上模;3-下模;4-芯模;5-底模;6-预制件;7-方形锲块;8-台阶销钉;9-硅胶密封圈。

具体实施方式

35.以下结合附图,对本发明上述的和另外的技术特征和优点作更详细的说明。

36.实施例一

37.如图1至图9所示,图1为所述双棱边变截面薄壁复合材料天线筒rtm模具的结构爆炸视图;图2为所述双棱边变截面薄壁复合材料天线筒rtm模具实施注胶固化时的结构示意图;

38.图3为所述双棱边变截面薄壁复合材料天线筒rtm模具注胶溢流槽刨切面示意图;图4为所述第一上模的结构示意图;图5为所述第二上模的结构示意图;图6为所述下模的结构示意图;图7为所述芯模的结构示意图;图8为所述底模的结构示意图;图9为图3中a处的结构示意图。

39.本发明所述双棱边变截面薄壁复合材料天线筒rtm模具包括第一上模1、第二上模2、下模3、芯模4、底模5,所述第一上模1设置有第一形成腔,所述第二上模2设置有第二形成腔,所述下模3设置有第三形成腔,所述第一上模1、所述第二上模2、所述下模3拼接形成的成型模固定设置在所述底模5上,所述第一形成腔、所述第二形成腔和所述第三形成腔拼接形成模具型腔,所述芯模4固定设置在所述模具型腔内,所述芯模4形成工件的内壁形状,所述模具型腔形成工件的外壁形状。

40.所述第一上模1和所述第二上模2之间接触面设置为第一分型面,所述第一上模1和所述下模3之间接触面设置为第二分型面,所述下模3和所述第二上模2之间接触面设置为第三分型面,所述第一分型面、所述第二分型面和所述第三分型面在所述芯模4的轴线位置处相交,所述成型模与所述底模5之间接触面设置为第四分型面。

41.较佳的,所述模具型腔内设置有预制件6,所述预制件6套设在所述芯模4外部,所述预制件6的一端设置有开口,另一端设置有盘型法兰,所述预制件6通过所述盘型法兰固定设置在所述底模5上。

42.一般的,所述预制件6设置为碳纤维编织物材料。

43.所述第一分型面、所述第二分型面和所述第三分型面在所述芯模4的轴线位置处设置有导向定位孔,所述芯模4的一端穿过所述开口与所述导向定位孔连接,所述芯模4的另一端固定设置在所述底模5上。

44.较佳的,所述芯模4的端部设置有方形楔块7,所述底模5对应所述方形楔块7配合设置有固定槽,所述方形楔块7设置在所述固定槽内,以实现所述芯模4端部和所述底模5之间的位置固定。

45.所述底模5通过台阶销钉8与所述盘型法兰和所述方形楔块7连接,以固定所述底模5与所述预制件6、所述芯模4之间的位置关系。

46.所述芯模4的端部设有导向定位销,所述导向定位销设置在所述导向定位孔内以实现所述芯模4与所述成型模之间的位置固定。

47.所述第一分型面相对所述第二分型面之间的夹角为120

°±1°

。

48.较佳的,所述第一分型面、所述第二分型面、所述第三分型面和所述第四分型面设置有硅胶密封圈9。

49.所述下模3与所述第一上模1和所述第二上模2的分型面采用区域台阶设计,所述下模3与所述第一上模1和所述第二上模2的搭接面为所述硅胶密封圈9围成的模具型腔面以及螺钉紧固和螺栓锁紧接触面,搭接面高于其余平面0.5mm。

50.所述下模3设有第一工艺孔,所述第一工艺孔设在所述下模3定位销孔下方,用于排气和胶量确认。

51.所述底模5与所述芯模4安装孔为方形孔,所述底模5与所述预制件6的定位孔为阶梯圆孔。

52.所述底模5设有注胶孔和第二工艺孔,所述第二工艺孔采用多阶梯圆设计,越靠近模具型腔侧尺寸越小,所述第二工艺孔与所述注胶孔位于所述预制件6的所述盘形法兰的对侧,用于排气和保证所述预制件6的所述盘形法兰注胶填充完整。

53.所述底模5注胶孔对应的所述下模3、所述第二上模2的拼接面设有注胶溢流槽,注胶溢流槽采用“倒口哨”设计,方便剔除初始状态不稳定的胶液和减小所述预制件6盘形法兰的胶接痕迹。

54.本发明通过所述下模与所述左上模、所述右上模和所述底模拼接形成模具型腔,芯模一端穿过所述预制件顶部与三瓣拼接的型腔连接,一方面可以实现自动定芯,方便预制件安装,提高定位精度,另一方面可以分散模具脱模面大小,减小脱模阻力,提高胶面质量。

55.底模与芯模、预制件分别采用方形锲块和台阶销钉锁固,可有效控制多棱边盘类件在加热固化过程在模具型腔的转动错位,保证零件分型面棱边无错位;胶液从底模注入后向上充填型腔,在下模和底模开设第一工艺孔和第二工艺孔可以确认腔内胶量是否充足,在增加型腔排气的同时保证胶液在远离注胶口位置的填充,可以减少胶面气泡残留以及分型面棱边缺胶和断胶等缺陷。

56.注胶口“倒口哨”式溢流槽可以有效减小注胶搭接胶痕和剔除初始状态不稳定的胶液,进一步改善零件胶面质量。

57.实施例二

58.本发明所述双棱边变截面薄壁复合材料天线筒的rtm成型方法,主要有以下步骤:

59.首先将所述预制件6放入酒精中浸泡24h清洗,随后100℃下烘干1h,清洗烘干后操作需戴手套接触预制件6表面,保证预制件表面无污染;

60.利用棉布蘸丙酮对所述第一上模1、所述第二上模2、所述下模3、所述芯模4和所述底模5的分型面进行清理,然后将模具预热至60℃~70℃,利用棉布蘸frekote770-nc脱模剂在所述芯模4和所述第一上模1、所述第二上模2、所述下模3、所述底模5的分型面上均匀涂覆3次以上,每次蒸发溶剂5min~15min;

61.将干燥后的所述芯模4套入所述预制件6,调整所述预制件6方向使其与所述芯模4完全贴合匹配;

62.在所述下模3与所述第一上模1、所述第二上模2的分型面上安装所述硅胶密封圈9,所述硅胶密封圈9拼接处涂抹南大703密封处理;

63.将所述预制件6连同所述芯模4安装在模具型腔内,然后在所述第一上模1、所述第二上模2和所述下模3拼接形成的分型面上安装所述硅胶密封圈9,所述硅胶密封圈9拼接处涂抹南大703密封处理;

64.将所述底模5安装在所述第一上模1、所述第二上模2和所述下模3拼接形成的分型面上,确认各分型面合模缝隙小于0.3mm无误后,将所述底模5注胶面向下摆放到工作台面上;

65.启动注胶设备、空气压缩机、真空泵和加热设备,预热配制的树脂胶液70℃~80℃,加热注射管路90℃~95℃,加热树脂胶筒85℃~90℃,加热模具90℃~110℃,模具抽气5min~10min;

66.将预热的树脂胶液从所述底模5的注胶口注射,树脂胶液自下向上充填模具型腔,充填过程中观察分型面、注胶口、第一工艺孔和第二工艺孔胶液溢出现象,当第一工艺孔有少许胶液溢出时说明零件顶部已充填完整,当第二工艺孔有少许胶液溢出时说明零件法兰已充填完整,整个固化过程在70℃~220℃多阶梯温度保温下进行,每个保温阶段时间0.5h~2h;

67.固化结束后将模具温度降至60℃至室温时进行脱模,先去除第一上模1、第二上模2和底模5后再取出芯模4;

68.最后修整零件在注胶口以及第一工艺孔、第二工艺孔的搭接胶痕并酒精清洗零件表面。

69.以上所述仅为本发明的较佳实施例,对本发明而言仅仅是说明性的,而非限制性的。本专业技术人员理解,在本发明权利要求所限定的精神和范围内可对其进行许多改变,修改,甚至等效,但都将落入本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。