1.本发明涉及pcb板引线钻断技术领域,具体为一种内拉手指的双面引线钻出方法。

背景技术:

2.随着电子产品的升级,电源类厚铜手指板设计内拉引线电镀金手指后,需将引线钻断,常规的设计二钻通孔方式钻引线,由于引线两面均设计,二钻时背面引线由于钻咀受力和引线附着力影响,引线存在披锋无法完全钻除,电源产品存在漏电打火风险,而使用蚀刻引线方法生产时,由于此类型板内有pth半孔且半孔槽2*15mm以上的大槽,超出蚀刻引线干膜封孔能力,蚀刻引线时干膜破损导致蚀刻药水进入半孔槽内,导致半孔壁无铜品质异常,因此需要研发一种新的设计方法,以满足产品的品质要求,减少流程节约成本,适应市场及客户的需求。

技术实现要素:

3.本发明提供一种具有产品品质好、生产工艺简化及生产效率高的内拉手指的双面引线钻出方法。

4.为了实现上述目的,通过以下技术方案实现。

5.一种内拉手指的双面引线钻出方法,适用于带有内拉手指的双面引线板,所述方法为采用双面背钻方式,分别从top面和bottom面向中间进行钻出top面引线和bottom面引线的方法。

6.本发明内拉手指的双面引线钻出方法,通过双面背钻方式分别从从top面和bottom面进行钻出top面引线和bottom面引线的方法,进行替代现有技术中通过一次钻通孔完成top面和bottom面的引线钻出,及蚀刻引线的方案,有效解决了钻通孔出现的bottom面引线会有披锋翘起的问题,以及蚀刻引线方式在蚀刻引线时干膜破损导致蚀刻药水进入pth槽,进而导致孔壁无铜品质异常问题,本发发明内拉手指的双面引线钻出方法工艺简单,能将板top面和bottom面引线完全钻出,且无披锋和毛刺,有效提升了产品品质和公司市场竞争力,另外,本发明内拉手指的双面引线钻出方法有效减少了内拉蚀刻引线曝光、显影、蚀刻等流程,大大提升了生产效率。

7.所述的内拉手指的双面引线钻出方法,包括如下步骤,s1:top面背钻,采用钻孔设备对板进行第一次背钻,所述第一次背钻为从top面向板中间进行钻出第一背钻孔,同步将top面引线钻出;s2:翻面,在top面引线钻出后,对板进行翻面,使bottom面置于上方,top面置于下方,为bottom面背钻提供保障和基础,确保bottom面背钻时钻咀将bottom面引线完全钻出,不会有披锋;s3:bottom面背钻,采用钻孔设备进行第二次背钻,所述第二次背钻在与第一次背钻孔相对应的位置从bottom面向板中间进行钻出第二背钻孔,同步将bottom面引线钻出,完成双面引线板的双面引线钻出,第二次背钻从bottom向板中间方向进行钻出bottom引

线,使bottom面引线和top面引线一样从顶面向板中间进行钻出,有效确保bottom引线和top面引线一样被完全钻出,避免了现有技术中因从top面一次钻通孔至bottom导致的bottom面引线有披锋翘起,进而引起的产品品质问题。

8.进一步地,所述第一次背钻的钻孔程式设定在第一象限内,使钻咀自上至下钻出top面引线,使top面引线完全钻断,无披锋问题。

9.进一步地,所述第一次背钻的钻孔控深深度为板厚的1/2。第一次背钻,也即top面背钻孔,其钻孔控深深度为板厚的1/2,使板经第一次背钻后钻透板的一半厚度,为第二次背钻与第一次背钻相通提供保障和基础。

10.进一步地,所述第二次背钻的钻孔程式设定在第四象限内,使钻咀自上至下钻出bottom面引线,使bottom面引线完全钻断,无披锋问题。

11.进一步地,所述第二次背钻的钻孔控深深度比板厚的1/2大0.3mm,第二次背钻的钻孔深底比板厚的1/2大孔大0.3mm,与第一次背钻的钻孔相结合,确保两次背钻钻孔形成通孔,满足产品钻通孔要求,确保产品品质。

12.进一步地,所述第一次背钻和第二次背钻的钻孔控深深度的公差均为

±

0.2mm,确保产品经top面第一次背钻和bottom第二次背钻后形成通孔。

13.进一步地,所述双面引线板在经第一次背钻和第二次背钻后形成通孔,满足产品品质要求及客户需求。

14.本发明内拉手指的双面引线钻出方法及方法与现有技术相比,具有如下有益效果:本发明内拉手指的双面引线钻出方法,通过双面背钻方式分别从从top面和bottom面进行钻出top面引线和bottom面引线的方法,进行替代现有技术中通过一次钻通孔完成top面和bottom面的引线钻出,及蚀刻引线的方案,有效解决了钻通孔出现的bottom面引线会有披锋翘起的问题,以及蚀刻引线方式在蚀刻引线时干膜破损导致蚀刻药水进入pth槽,进而导致孔壁无铜品质异常问题,本发发明内拉手指的双面引线钻出方法工艺简单,能将板top面和bottom面引线完全钻出,且无披锋和毛刺,提升了产品品质和公司市场竞争力,另外,本发明内拉手指的双面引线钻出方法有效减少了内拉蚀刻引线曝光、显影、蚀刻等流程,大大提升了生产效率。

附图说明

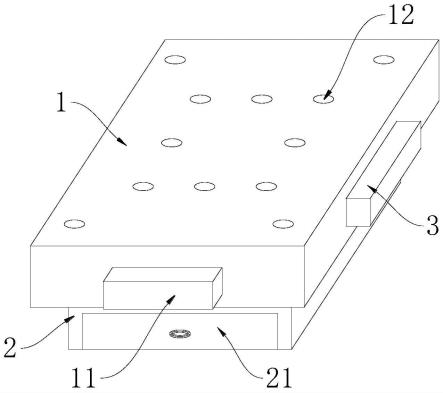

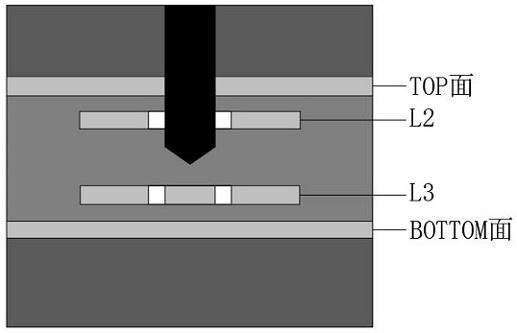

15.图1为本发明内拉手指的双面引线钻出方法中top面钻孔的示意图;图2为本发明内拉手指的双面引线钻出方法中bottom面钻孔的示意图。

具体实施方式

16.下面将结合具体实施例及附图对本发明内拉手指的双面引线钻出方法作进一步详细描述。

17.参照图1和图2,本发明一非限制实施例,一种内拉手指的双面引线钻出方法,适用于带有内拉手指的双面引线板,所述方法为采用双面背钻方式,分别从top面和bottom面向中间进行钻出top面引线和bottom面引线的方法。本发明内拉手指的双面引线钻出方法,通过双面背钻方式分别从从top面和bottom面进行钻出top面引线和bottom面引线的方法,进

行替代现有技术中通过一次钻通孔完成top面和bottom面的引线钻出,及蚀刻引线的方案,有效解决了钻通孔出现的bottom面引线会有披锋翘起的问题,以及蚀刻引线方式在蚀刻引线时干膜破损导致蚀刻药水进入pth槽,进而导致孔壁无铜品质异常问题,本发发明内拉手指的双面引线钻出方法工艺简单,能将板top面和bottom面引线完全钻出,且无披锋和毛刺,提升了产品品质和公司市场竞争力,另外,本发明内拉手指的双面引线钻出方法有效减少了内拉蚀刻引线曝光、显影、蚀刻等流程,大大提升了生产效率。

18.参照图1和图2,本发明一非限制实施例,所述的内拉手指的双面引线钻出方法,包括如下步骤,s1:top面背钻,采用钻孔设备对板进行第一次背钻,所述第一次背钻为从top面向板中间进行钻出第一背钻孔,同步将top面引线钻出;s2:翻面,在top面引线钻出后,对板进行翻面,使bottom面置于上方,top面置于下方,为bottom面背钻提供保障和基础,确保bottom面背钻时钻咀将bottom面引线完全钻出,不会有披锋;s3:bottom面背钻,采用钻孔设备进行第二次背钻,所述第二次背钻在与第一次背钻孔相对应的位置从bottom面向板中间进行钻出第二背钻孔,同步将bottom面引线钻出,完成双面引线板的双面引线钻出,第二次背钻从bottom向板中间方向进行钻出bottom引线,使bottom面引线和top面引线一样从顶面向板中间进行钻出,有效确保bottom引线和top面引线一样被完全钻出,避免了现有技术中因从top面一次钻通孔至bottom导致的bottom面引线有披锋翘起,进而引起的产品品质问题。

19.参照图1和图2,本发明一非限制实施例,所述第一次背钻的钻孔程式设定在第一象限内,使钻咀自上至下钻出top面引线,使top面引线完全钻断,无披锋问题。

20.参照图1和图2,本发明一非限制实施例,所述第一次背钻的钻孔控深深度为板厚的1/2。第一次背钻,也即top面背钻孔,其钻孔控深深度为板厚的1/2,使板经第一次背钻后钻透板的一半厚度,为第二次背钻与第一次背钻相通提供保障和基础。

21.参照图1和图2,本发明一非限制实施例,所述第二次背钻的钻孔程式设定在第四象限内,使钻咀自上至下钻出bottom面引线,使bottom面引线完全钻断,无披锋问题。

22.参照图1和图2,本发明一非限制实施例,所述第二次背钻的钻孔控深深度比板厚的1/2大0.3mm,第二次背钻的钻孔深底比板厚的1/2大孔大0.3mm,与第一次背钻的钻孔相结合,确保两次背钻钻孔形成通孔,满足产品钻通孔要求,确保产品品质。

23.参照图1和图2,本发明一非限制实施例,所述第一次背钻和第二次背钻的钻孔控深深度的公差均为

±

0.2mm,确保产品经top面第一次背钻和bottom第二次背钻后形成通孔。

24.参照图1和图2,本发明一非限制实施例,所述双面引线板在经第一次背钻和第二次背钻后形成通孔,满足产品品质要求及客户需求。

25.上述实施例仅为本发明的具体实施例,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些显而易见的替换形式均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。