1.本发明涉及拉链加工设备技术领域,尤其涉及一种尼龙拉链自动穿丝、熔下止装置。

背景技术:

2.对于拉链而言,其包括有两根链带(即左侧链带、右侧链带),左侧链带、右侧链带的内侧边缘分别设置有链牙,在通过拉链成型机制备连续的拉链链带的过程中,左侧链带的链牙与右侧链带的链牙相啮合,且整个拉链链带设置有依次间隔布置的定寸口,该定寸口即为拉链链带没有链牙的部位。

3.作为一种重要类型的拉链结构,闭尾拉链被广泛地应用于人们的日常生活中;对于闭尾拉链而言,其尾部位置设置有下止结构。对于尼龙拉链而言,在成型下止的过程中,现有技术普遍采用简易的焊接设备来使得左侧链带的尼龙链牙与右侧链带的尼龙链牙焊接于一起,以形成拉链的下止结构;对于上述左、右侧链牙直接焊接形成下止的方式而言,其存在以下缺点:1、下止强力不够大,很难满足高端拉链的高要求;2、下止强力不够稳定,可靠性较差,且左侧链牙与右侧链牙的焊接位置容易松脱。

4.为保证左侧链牙与右侧链牙焊接下止的稳定性,可以于左侧链牙与右侧链牙之间穿入一尼龙单丝,通过尼龙单丝将左侧链牙、右侧链牙的下止成型位置连接于一起。

技术实现要素:

5.本发明的目的在于提供一种尼龙拉链自动穿丝、熔下止装置,该尼龙拉链自动穿丝、熔下止装置能够自动且高效地实现尼龙拉链穿丝、熔下止作业,结构设计新颖、自动化程度高、工作效率高、下止强力大且稳定。

6.为达到上述目的,本发明通过以下技术方案来实现。

7.一种尼龙拉链自动穿丝、熔下止装置,包括有沿着拉链链带输送方向从前至后依次排布的放料器、自动穿丝组件、穿丝牵引组件、自动熔下止组件、熔下止牵引组件;自动穿丝组件包括有单丝供给机构、位于单丝供给机构后端侧的单丝切断推送机构,单丝切断推送机构的上方装设有用于将拉链链带的左侧链牙、右侧链牙朝内挤压的链牙挤压机构、将尼龙单丝压紧于左侧链牙与右侧链牙之间的单丝压紧机构;自动熔下止组件包括有链带定位治具、位于链带定位治具上方的超声波熔接机构。

8.其中,所述单丝供给机构包括有单丝供给安装架,单丝供给安装架的上端部装设有前后水平动作的单丝供给驱动气缸,单丝供给驱动气缸的活塞杆外延端部装设有单丝供给活动座,单丝供给活动座开设有前后完全贯穿且供尼龙单丝通过的活动座单丝孔;单丝供给活动座开设有朝下开口且与活动座单丝孔连通的活动座容置腔,活动座容置腔内嵌装有单丝夹块,单丝供给活动座的下端部于单丝夹块的下端侧装设有上下动作的夹块驱动气缸,夹块驱动气缸的活塞杆外延端部与单丝夹块的下端部连接。

9.其中,所述单丝切断推送机构包括有切断推送固定座,切断推送固定座开设有朝上开口的固定座容置腔,切断推送固定座于固定座容置腔的前端侧开设有朝前开口且与固定座容置腔连通的固定座单丝孔;固定座容置腔内嵌装有切断升降块,切断推送固定座的下端部装设有上下动作的切断升降驱动气缸,切断升降驱动气缸的活塞杆外延端部与切断升降块的下端部连接;切断升降块的上端部紧固安装有升降同步块,升降同步块开设前后完全贯穿的同步块单丝孔;升降同步块的后端侧装设有相对升降同步块前后水平移动的单丝推送块,单丝推送块开设有朝前开口且与升降同步块的同步块单丝孔前后对齐布置的推送块盲孔;升降同步块与单丝推送块之间装设有呈水平横向布置的压缩弹簧,压缩弹簧的前端部与升降同步块抵接,压缩弹簧的后端部与单丝推送块抵接;切断推送固定座对应单丝推送块装设有推送块驱动机构,推送块驱动机构与单丝推送块驱动连接。

10.其中,所述推送块驱动机构包括有位于所述切断推送固定座后端侧的驱动摆臂,切断推送固定座对应驱动摆臂螺装有摆臂铰接座,驱动摆臂的中部通过枢轴铰装于摆臂铰接座;驱动摆臂的上端部为推送块驱动端部,推送块驱动端部的上端部延伸至切断推送固定座的上端侧;驱动摆臂的下端部为摆臂驱动端部,切断推送固定座对应驱动摆臂装设有摆臂驱动气缸,摆臂驱动气缸的活塞杆外延端部与摆臂驱动端部驱动连接。

11.其中,所述切断推送固定座的固定座容置腔内还嵌装有推送导向块,所述升降同步块对应推送导向块开设有前后完全贯穿的同步块通孔,所述单丝推送块对应推送导向块开设有前后完全贯穿的推送块通孔,推送导向块的前端部嵌插于升降同步块的同步块通孔内,推送导向块的后端部嵌插于单丝推送块的推送块通孔内。

12.其中,所述切断推送固定座的固定座容置腔内嵌装有呈竖向布置的拉伸弹簧,拉伸弹簧位于所述切断升降块与切断推送固定座之间,拉伸弹簧的上端部与切断升降块连接,拉伸弹簧的下端部与切断推送固定座连接;切断升降块开设有上下完全贯穿的升降块螺纹孔,升降块螺纹孔内螺装有呈竖向布置的限位调节螺丝,限位调节螺丝的下端部延伸至切断升降块的下端侧;当切断升降块位于下限位置时,限位调节螺丝的下端面与切断推送固定座抵接,且所述固定座单丝孔、所述同步块单丝孔、所述推送块盲孔从前至后依次对齐。

13.其中,所述链牙挤压机构包括有螺装于所述切断推送固定座上端部的链牙挤压定位块,链牙挤压定位块与切断推送固定座之间成型有前后完全贯穿的链牙挤压通孔,链牙挤压通孔位于所述固定座单丝孔的上端侧;切断推送固定座的上端部螺装有位于链牙挤压定位块左端侧的左侧驱动气缸、位于链牙挤压定位块右端侧的右侧驱动气缸,左侧驱动气缸的活塞杆外延端部装设有左侧驱动块,右侧驱动气缸的活塞杆外延端部装设有右侧驱动块;左侧驱动块装设有伸入至链牙挤压通孔内的左侧挤压活动块,右侧驱动块装设有伸入至链牙挤压通孔内的右侧挤压活动块,左侧挤压活动块与右侧挤压活动块左右正对且间隔布置;左侧挤压活动块的右端边缘部设置有朝右侧凸出的左侧挤压凸缘,右侧挤压活动块的左端边缘部设置有朝左侧凸出的右侧挤压凸缘,左侧挤压凸缘与右侧挤压凸缘正度

布置。

14.其中,所述单丝压紧机构包括有螺装于所述链牙挤压定位块上表面且上下动作的单丝压紧驱动气缸,单丝压紧驱动气缸的活塞杆外延端部装设有伸入至所述链牙挤压通孔内的活动压紧块。

15.其中,所述链带定位治具包括有链带定位固定座,链带定位固定座的上端部装设有熔接下模;熔接下模的左端侧、右端侧分别装设有链带压块,链带定位固定座对应各链带压块分别开设有上下完全贯穿的驱动杆通孔,各驱动杆通孔内分别嵌装有压块驱动杆,各链带压块分别螺装紧固于相应的压块驱动杆上端部;链带定位固定座的下端部螺装有上下动作的压块驱动气缸,压块驱动气缸的活塞杆外延端部装设有驱动横杆,各压块驱动杆的下端部分别与驱动横杆连接;熔接下模的后端侧装设有上下动作的链带限位块,链带定位固定座对应链带限位块装设有上下动作的链带限位驱动气缸,链带限位驱动气缸的活塞杆外延端部与链带限位块驱动连接。

16.其中,所述超声波熔接机构包括有超声波熔接固定座,超声波熔接固定座的上端部螺装有上下动作的超声波熔接驱动气缸,超声波熔接驱动气缸的活塞杆外延端部装设有超声波熔接活动座,超声波熔接活动座装设有超声波熔接工具头。

17.本发明的有益效果为:本发明所述的一种尼龙拉链自动穿丝、熔下止装置,其包括有沿着拉链链带输送方向从前至后依次排布的放料器、自动穿丝组件、穿丝牵引组件、自动熔下止组件、熔下止牵引组件;自动穿丝组件包括有单丝供给机构、位于单丝供给机构后端侧的单丝切断推送机构,单丝切断推送机构的上方装设有用于将拉链链带的左侧链牙、右侧链牙朝内挤压的链牙挤压机构、将尼龙单丝压紧于左侧链牙与右侧链牙之间的单丝压紧机构;自动熔下止组件包括有链带定位治具、位于链带定位治具上方的超声波熔接机构。通过上述结构设计,本发明能够自动且高效地实现尼龙拉链穿丝、熔下止作业,即本发明具有结构设计新颖、自动化程度高、工作效率高、下止强力大且稳定的优点。

附图说明

18.下面利用附图来对本发明进行进一步的说明,但是附图中的实施例不构成对本发明的任何限制。

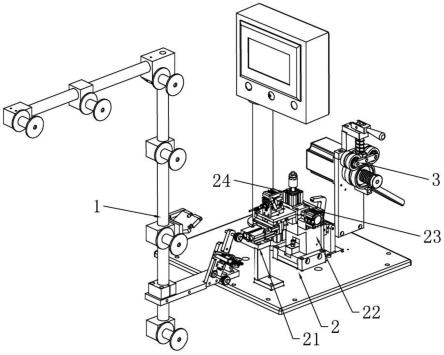

19.图1为本发明的穿丝部分的结构示意图。

20.图2为本发明的自动穿丝组件的结构示意图。

21.图3为本发明的单丝供给机构的结构示意图。

22.图4为本发明的单丝供给机构的剖面示意图。

23.图5为本发明的自动穿丝组件的局部结构示意图。

24.图6为本发明的自动穿丝组件另一视角的局部结构示意图。

25.图7为本发明的单丝切断推送机构的剖面示意图。

26.图8为本发明的自动熔下止组件的结构示意图。

27.图9为本发明的链带定位治具的结构示意图。

28.图10为本发明的链带定位治具的剖面示意图。

29.图11为本发明的链带定位治具另一位置的剖面示意图。

30.图12为本发明的定寸口感应机构的结构示意图。

31.图13为本发明的穿丝牵引组件或者熔下止牵引组件的结构示意图。

32.在图1至图13中包括有:1——放料器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2——自动穿丝组件21——单丝供给机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

211——单丝供给安装架212——单丝供给驱动气缸

ꢀꢀꢀꢀ

213——单丝供给活动座2131——活动座单丝孔

ꢀꢀꢀꢀꢀꢀꢀ

2132——活动座容置腔214——单丝夹块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

215——夹块驱动气缸22——单丝切断推送机构

ꢀꢀꢀꢀꢀ

221——切断推送固定座2211——固定座容置腔

ꢀꢀꢀꢀꢀꢀꢀ

2212——固定座单丝孔222——切断升降块224——升降同步块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2241——同步块单丝孔2242——同步块通孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

225——单丝推送块2251——推送块盲孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2252——推送块通孔226——推送块驱动机构

ꢀꢀꢀꢀꢀꢀ

2261——驱动摆臂22611——推送块驱动端部

ꢀꢀꢀꢀ

22612——摆臂驱动端部2262——摆臂铰接座

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

227——推送导向块228——拉伸弹簧

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

229——限位调节螺丝23——链牙挤压机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

231——链牙挤压定位块232——链牙挤压通孔

ꢀꢀꢀꢀꢀꢀꢀꢀ

2331——左侧驱动气缸2332——右侧驱动气缸

ꢀꢀꢀꢀꢀꢀꢀ

2341——左侧驱动块2342——右侧驱动块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2351——左侧挤压活动块23511——左侧加压凸缘

ꢀꢀꢀꢀꢀꢀ

2352——右侧挤压活动块23521——右侧挤压凸缘

ꢀꢀꢀꢀꢀꢀ

24——单丝压紧机构241——单丝压紧驱动气缸

ꢀꢀꢀꢀ

242——单丝压紧块3——穿丝牵引组件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4——自动熔下止组件41——链带定位治具

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

411——链带定位固定座4111——驱动杆通孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

412——熔接下模413——链带压块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

414——压块驱动杆415——压块驱动气缸

ꢀꢀꢀꢀꢀꢀꢀꢀ

416——驱动横杆417——链带限位块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

418——链带限位驱动气缸42——超声波熔接机构

ꢀꢀꢀꢀꢀꢀꢀ

421——超声波熔接固定座422——超声波熔接驱动气缸

ꢀꢀ

423——超声波熔接活动座424——超声波熔接工具头

ꢀꢀꢀꢀ

5——熔下止牵引组件6——定寸口感应机构

ꢀꢀꢀꢀꢀꢀꢀꢀ

61——链带下导向块62——链带上导向块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

621——上导向块通槽63——链带导向槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

64——感应安装支架65——感应活动摆杆

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

651——传感器感应端部

652——感应片安装端部

ꢀꢀꢀꢀꢀꢀ

66——活动感应片67——复位驱动弹簧

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

68——位置感应传感器71——牵引安装支架

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

711——导向孔72——牵引驱动电机

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

73——牵引主动轮74——牵引活动座

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

75——牵引活动摆臂761——前侧牵引从动轮

ꢀꢀꢀꢀꢀꢀ

762——后侧牵引从动轮77——导柱

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

78——压持弹簧。

具体实施方式

33.下面结合具体的实施方式来对本发明进行说明。

34.一种尼龙拉链自动穿丝、熔下止装置,其包括有沿着拉链链带输送方向从前至后依次排布的放料器1、自动穿丝组件2、穿丝牵引组件3、自动熔下止组件4、熔下止牵引组件5。

35.进一步的,如图1和图2所示,自动穿丝组件2包括有单丝供给机构21、位于单丝供给机构21后端侧的单丝切断推送机构22,单丝切断推送机构22的上方装设有用于将拉链链带的左侧链牙、右侧链牙朝内挤压的链牙挤压机构23、将尼龙单丝压紧于左侧链牙与右侧链牙之间的单丝压紧机构24。

36.更进一步的,如图8所示,自动熔下止组件4包括有链带定位治具41、位于链带定位治具41上方的超声波熔接机构42。

37.在本发明的尼龙拉链自动穿丝、熔下止装置实现尼龙拉链自动穿丝、熔下止作业的过程中,尼龙拉链链带、尼龙单丝分别放置于放料器1位置,且尼龙拉链链带、尼龙单丝分别从放料器1牵引伸出;对于尼龙拉链链带而言,其通过穿丝牵引组件3且穿丝牵引组件3牵引尼龙拉链链带从前往后移动。工作时,尼龙拉链链带在穿丝牵引组件3的牵引作用下而进入至链牙挤压机构23位置,链牙挤压机构23对尼龙拉链链带的左侧链牙、右侧链牙进行挤压,并使得左侧链牙、右侧链牙分别朝内挤压移动,以保证左侧链牙与右侧链牙之间具有足够的穿丝空间;由放料器1所送出的尼龙单丝通过单丝供给机构21定长送入至单丝切断推送机构22,单丝切断推送机构22将被切断后的尼龙单丝推送至尼龙拉链链带的链牙挤压位置;待被切断的尼龙单丝被送入至尼龙拉链链带的链牙挤压位置后,单丝压紧机构24将尼龙单丝与尼龙拉链链带的左侧链牙、右侧链牙压紧,以完成自动穿丝作业。

38.待自动穿丝组件2完成完成尼龙单丝穿丝作业后,尼龙拉链链带在熔下止牵引组件5的牵引驱动下被送入至自动熔下止组件4位置,自动熔下止组件4通过链带定位治具41对穿丝完毕的尼龙拉链链带进行定位,而后超声波熔接机构42将尼龙单丝与尼龙拉链链带的链牙熔接于一起,以完成熔下止作业。

39.综合上述情况可知,通过上述结构设计,本发明能够自动且高效地实现尼龙拉链穿丝、熔下止作业,即本发明具有结构设计新颖、自动化程度高、工作效率高、下止强力大且稳定的优点。

40.作为优选的实施方式,如图3和图4所示,单丝供给机构21包括有单丝供给安装架211,单丝供给安装架211的上端部装设有前后水平动作的单丝供给驱动气缸212,单丝供给驱动气缸212的活塞杆外延端部装设有单丝供给活动座213,单丝供给活动座213开设有前

后完全贯穿且供尼龙单丝通过的活动座单丝孔2131。

41.进一步的,单丝供给活动座213开设有朝下开口且与活动座单丝孔2131连通的活动座容置腔2132,活动座容置腔2132内嵌装有单丝夹块214,单丝供给活动座213的下端部于单丝夹块214的下端侧装设有上下动作的夹块驱动气缸215,夹块驱动气缸215的活塞杆外延端部与单丝夹块214的下端部连接。

42.在本发明的单丝供给机构21实现朝单丝切断推送机构22侧定长供给尼龙单丝的过程中,从放料器1送出的尼龙单丝进入至单丝供给活动座213的活动座单丝孔2131内,定长供给尼龙单丝时,夹块驱动气缸215动作并使得单丝夹块214朝上移动,朝上移动的单丝夹块214将活动座单丝孔2131内的尼龙单丝夹紧;待尼龙单丝被单丝夹块214夹紧后,单丝供给驱动气缸212动作且单丝供给驱动气缸212推动单丝供给活动座213朝后移动,由于尼龙单丝被压紧,在此过程中,尼龙单丝随着单丝供给活动座213同步朝后移动,以实现尼龙单丝朝后定长送入至单丝切断推送机构22位置。

43.作为优选的实施方式,如图5和图6所示,链牙挤压机构23包括有螺装于切断推送固定座221上端部的链牙挤压定位块231,链牙挤压定位块231与切断推送固定座221之间成型有前后完全贯穿的链牙挤压通孔232,链牙挤压通孔232位于固定座单丝孔2212的上端侧。

44.其中,切断推送固定座221的上端部螺装有位于链牙挤压定位块231左端侧的左侧驱动气缸2331、位于链牙挤压定位块231右端侧的右侧驱动气缸2332,左侧驱动气缸2331的活塞杆外延端部装设有左侧驱动块2341,右侧驱动气缸2332的活塞杆外延端部装设有右侧驱动块2342。

45.进一步的,左侧驱动块2341装设有伸入至链牙挤压通孔232内的左侧挤压活动块2351,右侧驱动块2342装设有伸入至链牙挤压通孔232内的右侧挤压活动块2352,左侧挤压活动块2351与右侧挤压活动块2352左右正对且间隔布置;左侧挤压活动块2351的右端边缘部设置有朝右侧凸出的左侧挤压凸缘,右侧挤压活动块2352的左端边缘部设置有朝左侧凸出的右侧挤压凸缘23521,左侧挤压凸缘与右侧挤压凸缘23521正度布置。

46.在本发明的链牙挤压机构23实现尼龙拉链链带的链牙挤压作业的过程中,穿丝牵引组件3将由放料器1送出的尼龙拉链链带送入至链牙挤压通孔232内;待尼龙拉链链带定位后,左侧驱动气缸2331、右侧驱动气缸2332动作,左侧驱动气缸2331驱动左侧驱动块2341、左侧挤压活动块2351朝右侧移动,右侧驱动气缸2332驱动右侧驱动块2342、右侧挤压活动块2352朝左侧移动,在此过程中,左侧挤压活动块2351通过左侧挤压凸缘朝右侧顶推左侧链带的左侧链牙,右侧挤压活动块2352通过右侧挤压凸缘23521朝左侧顶推右侧链带的右侧链牙,以使得左侧链牙、右侧链牙被挤压,进而使得左侧链牙与右侧链牙之间具有足够的空间穿入尼龙单丝。

47.作为优选的实施方式,如图5至图7所示,单丝切断推送机构22包括有切断推送固定座221,切断推送固定座221开设有朝上开口的固定座容置腔2211,切断推送固定座221于固定座容置腔2211的前端侧开设有朝前开口且与固定座容置腔2211连通的固定座单丝孔2212;固定座容置腔2211内嵌装有切断升降块222,切断推送固定座221的下端部装设有上下动作的切断升降驱动气缸,切断升降驱动气缸的活塞杆外延端部与切断升降块222的下端部连接。

48.其中,切断升降块222的上端部紧固安装有升降同步块224,升降同步块224开设前后完全贯穿的同步块单丝孔2241;升降同步块224的后端侧装设有相对升降同步块224前后水平移动的单丝推送块225,单丝推送块225开设有朝前开口且与升降同步块224的同步块单丝孔2241前后对齐布置的推送块盲孔2251;升降同步块224与单丝推送块225之间装设有呈水平横向布置的压缩弹簧,压缩弹簧的前端部与升降同步块224抵接,压缩弹簧的后端部与单丝推送块225抵接。

49.另外,切断推送固定座221对应单丝推送块225装设有推送块驱动机构226,推送块驱动机构226与单丝推送块225驱动连接。

50.对于本发明的推送块驱动机构226而言,其可以采用以下结构设计,具体的:推送块驱动机构226包括有位于切断推送固定座221后端侧的驱动摆臂2261,切断推送固定座221对应驱动摆臂2261螺装有摆臂铰接座2262,驱动摆臂2261的中部通过枢轴铰装于摆臂铰接座2262;驱动摆臂2261的上端部为推送块驱动端部22611,推送块驱动端部22611的上端部延伸至切断推送固定座221的上端侧;驱动摆臂2261的下端部为摆臂驱动端部22612,切断推送固定座221对应驱动摆臂2261装设有摆臂驱动气缸,摆臂驱动气缸的活塞杆外延端部与摆臂驱动端部22612驱动连接。

51.还有就是,为保证单丝推送块225平稳可靠地前后移动,本发明采用下述导向结构设计,具体的:切断推送固定座221的固定座容置腔2211内还嵌装有推送导向块227,升降同步块224对应推送导向块227开设有前后完全贯穿的同步块通孔2242,单丝推送块225对应推送导向块227开设有前后完全贯穿的推送块通孔2252,推送导向块227的前端部嵌插于升降同步块224的同步块通孔2242内,推送导向块227的后端部嵌插于单丝推送块225的推送块通孔2252内。在推送块驱动机构226驱动单丝推送块225前后移动的过程中,单丝推送块225的推送块通孔2252与推送导向块227相配合,以保证单丝推送块225平稳移动。

52.在本发明的单丝切断推送机构22实现尼龙单丝切断推送的过程中,由单丝供给机构21定长送入的尼龙单丝插入至升降同步块224的同步块单丝孔以及单丝推送块225的推送块盲孔2251内,切断时,切断升降驱动气缸驱动切断升降块222朝上移动,朝上移动的切断升降块222带动升降同步块224、单丝推送块225同步朝上移动,在此过程中,切断升降块222与切断推送固定座221产生错位并将尼龙单丝切断,切断后的尼龙单丝保留于同步块单丝孔2241、推送块盲孔2251内;待切断升降驱动气缸驱动切断升降块222移动至上限位置后,摆臂驱动气缸驱动摆臂2261驱动部朝上移动,以使得驱动摆臂2261的推送块驱动端部22611朝前摆动,朝前摆动的推送块驱动端部22611朝前顶推单丝推送块225,以使得被切断的尼龙单丝推入至尼龙拉链链带的左侧链牙与右侧链牙之间;待被切断的尼龙单丝穿丝完毕后,切断升降驱动气缸、摆臂驱动气缸复位动作,以完成穿丝作业。

53.作为优选的实施方式,如图7所示,切断推送固定座221的固定座容置腔2211内嵌装有呈竖向布置的拉伸弹簧228,拉伸弹簧228位于切断升降块222与切断推送固定座221之间,拉伸弹簧228的上端部与切断升降块222连接,拉伸弹簧228的下端部与切断推送固定座221连接。

54.其中,切断升降块222开设有上下完全贯穿的升降块螺纹孔,升降块螺纹孔内螺装有呈竖向布置的限位调节螺丝229,限位调节螺丝229的下端部延伸至切断升降块222的下端侧。

55.工作时,当切断升降块222位于下限位置时,限位调节螺丝229的下端面与切断推送固定座221抵接,且固定座单丝孔2212、同步块单丝孔2241、推送块盲孔2251从前至后依次对齐。

56.在本发明工作过程中,工作人员可以通过限位调节螺丝229来调节切断升降块222的下限位置,以保证切断升降块222下移至下限位置时固定座单丝孔2212、同步块单丝孔2241前后对齐,进而保证尼龙单丝能够准确地插入至同步块单丝孔2241、推送块盲孔2251内。

57.对于本发明的拉伸弹簧228而言,在切断升降块222下移复位时,拉绳弹簧能够保证切断升降块222稳定地复位,并保证限位调节螺丝229准确地与切断推送固定座221抵接,进而准确地保证切断升降块222下移复位时能够下移至下限位置。

58.作为优选的实施方式,如图5所示,单丝压紧机构24包括有螺装于链牙挤压定位块231上表面且上下动作的单丝压紧驱动气缸241,单丝压紧驱动气缸241的活塞杆外延端部装设有伸入至链牙挤压通孔232内的活动压紧块。

59.在单丝压紧机构24实现被切断后的尼龙单丝压紧时,单丝压紧驱动气缸241驱动活动压紧块朝下移动,朝下移动的活动压紧块将被切断后的尼龙单丝与左侧链牙、右侧链牙压紧于一起。

60.作为优选的实施方式,如图9至图11所示,链带定位治具41包括有链带定位固定座411,链带定位固定座411的上端部装设有熔接下模412。

61.其中,熔接下模412的左端侧、右端侧分别装设有链带压块413,链带定位固定座411对应各链带压块413分别开设有上下完全贯穿的驱动杆通孔4111,各驱动杆通孔4111内分别嵌装有压块驱动杆414,各链带压块413分别螺装紧固于相应的压块驱动杆414上端部;链带定位固定座411的下端部螺装有上下动作的压块驱动气缸415,压块驱动气缸415的活塞杆外延端部装设有驱动横杆416,各压块驱动杆414的下端部分别与驱动横杆416连接。

62.另外,熔接下模412的后端侧装设有上下动作的链带限位块417,链带定位固定座411对应链带限位块417装设有上下动作的链带限位驱动气缸418,链带限位驱动气缸418的活塞杆外延端部与链带限位块417驱动连接。

63.对于本发明的超声波熔接机构42而言,如图8所示,其可以采用以下结构设计,具体的:超声波熔接机构42包括有超声波熔接固定座421,超声波熔接固定座421的上端部螺装有上下动作的超声波熔接驱动气缸422,超声波熔接驱动气缸422的活塞杆外延端部装设有超声波熔接活动座423,超声波熔接活动座423装设有超声波熔接工具头424。

64.在本发明的自动熔下止组件4实现下止超声波熔接加工的过程中,经穿丝完毕的尼龙拉链链带在熔下止牵引组件5的驱动作用下而移送至链带定位治具41位置,链带定位治具41对尼龙拉链链带进行定位,定位后超声波熔接驱动气缸422驱动超声波熔接活动座423朝下移动,朝下移动的超声波熔接活动座423带动超声波熔接工具头424同步朝下移动,朝下移动的超声波熔接工具头424与焊接下模相配合并使得被切断后的尼龙单丝与左侧链牙、右侧链牙熔接于一起,以完成下止熔接作业。

65.对于本发明的链带定位治具41而言,在实现尼龙拉链链带定位的过程中,链带限位驱动气缸418先驱动链带限位块417朝上移动并使得链带限位块417插入至尼龙链带链带的定寸口内,链带限位块417对尼龙拉链链带进行限位;待尼龙拉链链带限位后,压块驱动

气缸415动作并驱动驱动横杆416朝下移动,朝下移动的驱动横杆416带动两个压块驱动杆414分别朝下移动,各压块驱动杆414分别带动相应的链带压块413朝下移动,以使得链带压块413将相应侧的左侧链带、右侧链带压紧固定,以保证熔接下止时左侧链带、右侧链带不会发生移位,以提高熔接下止的稳定可靠性。

66.作为优选的实施方式,如图2、图5、图8、图10以及图12所示,链牙挤压机构23、链带定位治具41分别配装有定寸口感应机构6。

67.具体的,定寸口感应机构6包括有链带下导向块61、螺装于链带下导向块61上表面的链带上导向块62,链带上导向块62与链带下导向块61之间成型有前后完全贯穿的链带导向槽63,链带上导向块62开设有上下完全贯穿且与链带导向槽63竖向对齐的上导向块通槽621。

68.另外,链带上导向块62的上表面于上导向块通槽621的前端侧螺装有感应安装支架64,感应安装支架64通过枢轴铰装有感应活动摆杆65,感应活动摆杆65的上端部为传感器感应端部651,感应活动摆杆65的下端部为感应片安装端部652,感应片安装端部652螺装有与上导向块通槽621对齐的活动感应片66;感应安装支架64与感应活动摆杆65支架装设有复位驱动弹簧67,复位驱动弹簧67的一端部与感应活动摆杆65的传感器感应端部651抵接,复位驱动弹簧67的另一端部与感应安装支架64抵接;感应安装支架64对应感应活动摆杆65的传感器感应端部651螺装有位置感应传感器68。

69.对于本发明的链牙挤压机构23而言,工作时,定寸口感应机构6先感应尼龙拉链链带的定寸口,且定寸口感应机构6与穿丝牵引组件3相配合,以保证尼龙拉链链带准确地进入至穿丝位置。对于本发明的链带定位治具41而言,工作时,定寸口感应机构6先感应尼龙拉链链带的定寸口,且定寸口感应机构6与链带限位驱动气缸418相配合,以保证链带限位块417能够准确地插入至尼龙拉链链带的定寸口内。

70.具体的,在定寸口感应机构6感应尼龙拉链链带的过程中,复位驱动弹簧67顶推感应活动摆杆65的传感器感应端部651,以使得活动感应片66朝下抵压尼龙拉链链带;当尼龙拉链链带的定寸口位置移动至活动感应片66位置时,复位驱动弹簧67的弹力作用使得活动感应片66插入至定寸口内,此时感应活动摆杆65的传感器感应端部651与位置感应传感器68之间的距离发生变化,以实现定寸口感应。

71.作为优选的实施方式,如图13所示,穿丝牵引组件3、熔下止牵引组件5分别包括有牵引安装支架71,牵引安装支架71螺装有牵引驱动电机72,牵引驱动电机72的动力输出轴装设有牵引主动轮73;牵引主动轮73的上端侧装设有牵引活动座74,牵引活动座74通过枢轴铰装有牵引活动摆臂75,牵引活动摆臂75的前端部延伸至牵引活动座74的前端侧,牵引活动摆臂75的后端部延伸至牵引活动座74的后端侧,牵引活动摆臂75的前端部装设有前侧牵引从动轮761,牵引活动摆臂75的后端部装设有后侧牵引从动轮762;牵引活动座74装设有朝上竖向延伸的导柱77,牵引安装支架71对应导柱77开设有上下完全贯穿的导向孔711,导柱77的上端部嵌插于牵引安装支架71的导向孔711内;导柱77的外围套装有压持弹簧78,压持弹簧78的上端部与牵引安装支架71抵接,压缩弹簧的下端部与牵引活动座74抵接。

72.在实现尼龙拉链链带牵引移动的过程中,尼龙拉链链带进入至牵引主动轮73与牵

引从动轮之间,在压持弹簧78的弹力作用下,前侧牵引从动轮761、后侧牵引从动轮762分别压紧尼龙拉链链带,在牵引驱动电机72的驱动作用下,牵引主动轮73与牵引从动轮相配合并实现尼龙拉链链带牵引移动。

73.以上内容仅为本发明的较佳实施例,对于本领域的普通技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,本说明书内容不应理解为对本发明的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。