1.本发明涉及一种半导体部件超高压物理去膜方法。

背景技术:

2.随着半导体集成电路芯片加工线宽进入纳米时代,low k技术得到发挥舞台,使得 cu导线技术适用范围越来越广泛。但是,由于cu分子极易扩散,易造成深层能级缺陷,故需 要沉积一层ta/tan的阻挡层来防止cu的扩散污染,encore ta装置便是半导体集成电路cu 制程领域的关键设备。

3.在常规的清洗工艺中,采用高浓度的氢氟酸或硝氟酸(硝酸和氢氟酸的混合溶液) 来去除部件表面附着的少量残膜,该工艺方法虽然清洗效果明显,但无法避免浓酸对部件本体铝材质的腐蚀问题。encore ta腔中部分部件在传统再生过程中产生较大损耗,随着再生次数的增加,部分部件会因变形、变薄、穿孔等不良,最终导 致整套设备部件无法正常使用。

4.一种半导体设备encoreta装置部件清洗保护治具及其洗净方法;申请公布号:cn107262428a,主要内容:本发明提供一种装配有所述的清洗保护治具的半导体设备encore ta装置部件的清洗方法,采用超高压水洗的方式去除部件上ta/tan的膜层覆盖区域;将经过超高压水洗之后的部件采用喷砂工艺进行处理,去除部件表面附着的少量残膜;采用纯水超声波对经过喷砂工艺处理后的部件进行清洗。该设计方法可以保障部件的装配区域在清洗过程中不受物理去膜工艺的影响,有效减少部件在清洗再生过程中产生的损耗,从而提高部件的清洗质量和使用次数,适于精密设备维护领域大规模推广应用,该技术存在着下述缺陷:化学药液去除铝部件表面沉积的铜膜,消耗药液巨大,且反应产生的废液对环境不友好;使用的硝酸废液,该废水中含有大量的、f-, po

43-. so

42-, ai

3

等,成分复杂,浓度高,色度高,毒性较大,可生化性较差。

技术实现要素:

5.针对现有技术中的问题,本发明的提供一种技术方案:一种半导体部件超高压物理去膜方法,其特征是:步骤一、采用机床加工的方式,去除部件表面的一定厚度的膜层,同时将部件表面铜铝界面暴露出来;步骤二、将部件固定在转台上,通过机械手带动高压水枪,用高压水柱沿铜铝界面将铝基材表面的铜膜分离去除;步骤三、将部件放入化学清洗槽中,用化学清洗的方式去除表面残留的铜膜;步骤四、将化学清洗后的部件纯水冲洗;步骤五、把部件放入超音波槽中超声清洗去除表面残留的颗粒附着物;步骤六、烘箱干燥去除部件表面水分。

6.作为本发明的进一步改进,步骤一中,膜厚为3-5mm。

7.作为本发明的进一步改进,步骤一中,采用高压水柱剥离部件表面附着的cu膜,水枪压力在16000-26000psi。

8.作为本发明的进一步改进,步骤五中,将步骤一中经过喷砂处理之后的部件采用超声波清洗工艺进行处理,超声波频率35-40khz。

9.作为本发明的进一步改进,所述步骤四中,清洗后的废水进入处理装置,所述的处理装置包括调节池、化学反应池一、化学反应池二和沉淀池,处理步骤如下:步骤s1,处理液废水进入调节池,废水在调节池中停留8h,充分调节废水的水质,控制进入化学反应池i中的废水ph值调为4,并保持水量的平衡;步骤s2,调节池的废水进入化学反应池一,投加cao试剂,其浓度为23g/l,搅拌后投加pac试剂,其浓度为2.2g/l,反应5-10min后,投加pam试剂,其浓度为1.7g/l,搅拌并将废水加热至50℃,反应30-35min;步骤s3,化学反应池一中的废水进入化学反应池二,加热至沸腾后,投加(nh4)2so4,其浓度为3.84g/l,再将温度降至25℃,以速度为40 r/min搅拌6h;步骤s4,化学反应池二中的废水进入沉淀池,最后将处理水排出。

10.本发明的有益效果是:本发明采用超高压水洗的方式去除部件上cu的膜层覆盖区域;将经过超高压水洗之后的部件采用化学药液进行处理,去除部件表面附着的少量残膜;采用纯水超声波对经过酸洗的部件进行清洗。该设计方法可以有效减少部件在清洗再生过程中产生的损耗,从而提高部件的清洗质量和使用次数,适于精密设备维护领域大规模推广应用。

附图说明

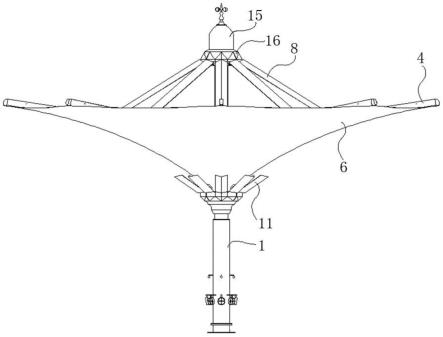

11.图1位本发明的清洗装置图。

12.图中:1部件fo,2 fo保护治具,3 转盘,4 转台,5 机械手控制高压水枪。

具体实施方式

13.图1所示, 1是部件fo(离子分配器)专用保护治具,用于保护部件fo避免高压水洗过程造成部件外壁损伤;将fo保护治具2和部件fo 1放置在转盘3上,然后用固定块将治具锁紧,固定在转台4上,机械手控制的高压水枪5,编制机械手控制程序,移动高压水枪,将cu膜从部件表面完全剥离。

14.针对部件fo的表面处理工艺具体如下:步骤一、通过机械加工方式除去部件上端面沉积的cu膜测量带膜部件表面实际的高度,根据图纸确认部件表面cu膜的厚度,使用cnc通过机械加工的方式除去部件表面固定厚度的cu膜,同时暴露出cu膜和部件铝基材的结合面。考虑到部件变形的因素,确认cu膜厚度时应在侧壁底部选择基准点,建立基准面进行机加工作业。

15.步骤二、高压水洗剥离去除剩余的cu膜将部件固定锁紧后,依靠机械手控制高压水枪依次除去fo每个孔内的cu膜。高压水枪走位时沿侧壁进行移动,水柱直接作用于cu和铝基材结合处,将cu膜从铝基材沿端口剥离开。考虑到水枪压力过大会损伤部件表面的问题,需合理设置水枪的压力,压力范围为

16000-26000psi;另选用旋转型型枪头,可避免水柱压力集中损伤铝基材。

16.步骤三、化学清洗将部件置于化学浸泡槽,使用硝酸浸泡除去部件表面的少量的cu残留及其他金属颗粒物,硝酸浓度5%-50%。

17.步骤四、超音波清洗超音波清洗可以去fo表面附着的金属离子及其他附着物,能够有效降低部件表面particle(微粒,粒径≤0.3μm)不良问题的发生概率。

18.步骤四中,清洗后的废水进入处理装置,所述的处理装置包括调节池、化学反应池一、化学反应池二和沉淀池,处理步骤如下:步骤s1,处理液废水进入调节池,废水在调节池中停留8h,充分调节废水的水质,控制进入化学反应池i中的废水ph值调为4,并保持水量的平衡;步骤s2,调节池的废水进入化学反应池一,投加cao试剂,其浓度为23g/l,搅拌后投加pac试剂,其浓度为2.2g/l,反应5-10min后,投加pam试剂,其浓度为1.7g/l,搅拌并将废水加热至50℃,反应30-35min;采用混凝-化学沉淀法去除铝表面处理液废水中f-,po

43-和so

42-的最佳工艺条件为:ca0的投加浓度为23g/l, pac的投加浓度为2.2g/l, pam的投加浓度为1.7g/l, ph值为9,反应时间为3 omin,反应温度为50℃。按照最佳工艺条件处理废水,f-的去除率达到99.94%剩余浓度降至4.30mg/l,低于含氟工业废水的排放标准;po

43-的去除率达到95.90%,剩余浓度降至0.90mg/l,低于含磷废水二级排放标准;so

42-的去除率达到98.58%,剩余浓度降至125mg/l,低于饮用水中硫酸ph的排放标准。

19.步骤s3,化学反应池一中的废水进入化学反应池二,加热至沸腾后,投加(nh4)2so4,其浓度为3.84g/l,再将温度降至25℃,以速度为40 r/min搅拌6h;采用结晶法去除废水中ai

3

的最佳工艺条件为:(nh4)2so;的投加浓度为3.84g/l, ph值为9,反应温度为25℃,反应时间为6h,搅拌速度为40 r/min。按照最佳工艺条件处理废水,ai

3

的去除率达到99.97%,剩余浓度降至0.14mg/l,低于饮用水中铝离子的最高允许浓度0.2mg/l。

20.步骤s4,化学反应池二中的废水进入沉淀池,最后将处理水排出。

21.排出后的水ph值为7,出水色度值为10倍,f-的剩余浓度为0.81mg/l;po

43-的剩余浓度为o.81mg/l;so

42-的剩余浓度为170.45mg/l; ai

3

的剩余浓度为0.17mg/l。说明能达标排放。

22.以上对本发明的实施方式作了说明,但是本发明不限于上述实施方式,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下做出各种变化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。