1.本发明涉及一种多工艺联合强化污泥碳源回收利用方法,属于污泥资源化处置利用技术领域。

背景技术:

2.我国生活污水处理厂进水cod浓度低,污水中c/n较低,反硝化过程缺乏碳源。为实现污水达标排放,污水处理厂通常采用外加碳源(如甲醇、乙酸 、葡萄糖等)来解决该问题,不仅增加污水处理厂运营成本,还会增加污泥产量,而污泥处理一直是环保行业的棘手问题。

3.污水处理产生的剩余污泥中含有大量的有机物,可作为污水脱氮的碳源,但污泥中的有机物结构复杂,难以被微生物直接利用,需要通过一些预处理措施来增强可生物降解有机物的释放。同时,在污水的生物脱氮除磷系统中,反硝化脱氮、聚磷菌释磷及厌氧菌自身代谢等过程都需要消耗碳源,碳源类型对其可生化性有着直接影响,进而会影响反硝化速率。

4.目前,关于剩余污泥厌氧水解酸化的研究较多,并且主要集中在通过预处理提高污泥的可生化性、产气量、碳源的溶出量等方面,主要处理方式包括热碱处理和水解酸化法、超声法、微波辐射法、生物法等,这些方法虽能在一定程度上破坏污泥絮体,将难生物降解的大分子有机物转化成易生物降解的小分子有机物,但获得的碳源可生化利用性仍不高,污泥再生碳源的利用率低。

技术实现要素:

5.本发明所要解决的技术问题是提出一种多工艺联合强化污泥碳源回收利用方法,即利用物理、化学、生物联合法处理污泥,得到以挥发性脂肪酸(vfa)等易被微生物利用的有机物为主的碳源,回用于污水脱氮除磷系统时可生化性高,反硝化效率高。

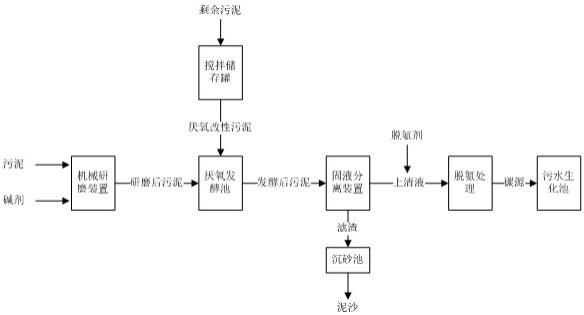

6.本发明包括以下步骤:将碱剂与污泥混合进行机械研磨,研磨后的污泥与厌氧改性污泥以一定比例混合,通入厌氧发酵池进行厌氧产酸发酵,发酵后的污泥固液分离,上清液加入脱氨剂脱氨后作为碳源回用于污水生化池,滤渣经进一步处理后可用于烧结砖原料。

7.所述污泥为城镇污水处理厂产生的初沉污泥、剩余污泥、化学污泥中的一种或几种。

8.所述碱剂为mgo、cao、mg(oh)2、ca(oh)2中的至少一种,碱剂投加量为0.6~1.5g/l污泥。 碱剂中的ca 2

和mg 2

可与水解产生的po

4 3-形成ca3(po4)2和mg3(po4)2沉淀,使溶解态的po

43-减少,从而tp的溶出量降低,在后续上清液处理中无需除磷,药剂总使用量降低,工艺简单。

9.所述机械研磨采用机械球磨机、破壁机中的一种,机械研磨转速为10000~35000r/min,研磨时间为15~60min。

10.所述厌氧改性污泥的改性方法为:取污水厂厌氧消化池的剩余污泥加入非气密性搅拌储存罐中,罐内温度为30~50℃,搅拌速率为55~85r/min,污泥停留时间1~3d,之后排出部分厌氧改性污泥,并用新的剩余活性污泥进行补充,如此对污泥进行半连续培养实现污泥厌氧改性。

11.所述厌氧改性污泥与研磨后的污泥添加质量比为10~30:100。

12.所述厌氧产酸发酵的温度为25~55℃,发酵时间为2~5d。

13.污泥厌氧消化作用机理普遍认为有以下三个阶段:第一阶段:水解阶段。主要菌群为产酸细菌,多为兼性厌氧或专性厌氧。碳水化合物、蛋白质、脂肪等在产酸细菌胞外水解酶作用下,被转化为甘油、脂肪酸等,同时产生部分乙醇、二氧化碳和氢等。

14.第二阶段:产氢产乙酸阶段。绝对厌氧或兼性厌氧的产氢产乙酸细菌,将水解阶段的产物转化为乙酸、二氧化碳和氢等。

15.第三阶段:产甲烷阶段。产甲烷菌将乙酸分解为甲烷和二氧化碳,产甲烷菌为严格专性厌氧细菌,其生存环境要求绝对无氧。

16.本发明利用非气密性搅拌储存罐中微量的氧即可保持产酸菌正常生长,又可对产甲烷菌进行有效抑制,同时通过控制各培养参数,使产酸菌成为改性污泥中的优势菌种。将厌氧改性污泥与研磨后的污泥混合后进行厌氧产酸发酵,由于产酸菌群占据优势,使大部分有机物停留在水解酸化阶段,此时挥发性脂肪酸(vfa)等简单易降解有机物不断积累。

17.所述固液分离设备为离心式脱水机、叠螺式脱水机或板框压滤机中的一种。

18.所述脱氨剂为o3、naclo、naoh中的至少一种。脱氨剂添加量为上清液质量的1-3%。

19.本发明的有益效果:本发明采用碱水解加机械研磨法破坏污泥絮体结构及微生物细胞壁,使有机物充分溶出,难降解的固体性物质转化为易降解的溶解性物质。机械研磨过程中温度上升,进一步提高碱水解效率。选用的钙镁类碱剂中ca

2

和mg 2

可与污泥水解产生的po

4 3-形成ca3(po4)2和mg3(po4)2沉淀,使溶解态的po

43-减少,从而tp的溶出量降低,在后续上清液处理中无需除磷,工艺药剂总使用量降低,工艺简单。

20.本发明利用非气密性搅拌储存罐中微量的氧即可保持产酸菌正常生长,又可对产甲烷菌进行有效抑制,同时通过控制各培养参数,使产酸菌成为改性污泥中的优势菌种。将厌氧改性污泥与研磨后的污泥混合后进行厌氧产酸发酵,由于产酸菌群占据优势,使大部分有机物停留在水解酸化阶段,此时挥发性脂肪酸(vfa)等简单易降解有机物不断积累。挥发性脂肪酸(vfa)等简单易降解有机物作为碳源是反硝化过程最易利用的电子供体,其反硝化速率高,且能提高污水生化段生物系统的处理效能。

附图说明

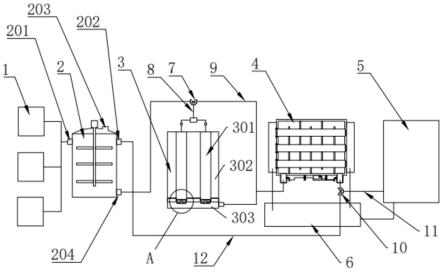

21.图1 是一种多工艺联合强化污泥碳源回收利用方法工艺流程图。

具体实施例

22.实施例1本实施例所用污泥为天津某污水厂污水处理过程产生的污泥,含水率90%左右;厌

氧改性污泥为该水泥厂厌氧消化池产生的剩余污泥,含水率98%左右。

23.将ca(oh)2粉剂与污泥混合,ca(oh)2投加量为0.9 g/l污泥,采用机械球磨机研磨,转速为10000r/min,研磨时间50min。

24.将剩余活性污泥加入非气密性搅拌储存罐中,搅拌储存罐中配有搅拌器,培养温度为35℃,搅拌速率为60r/min,污泥停留时间2d,之后排出部分厌氧改性污泥,并用新的剩余活性污泥进行补充,如此对污泥进行半连续培养实现污泥厌氧改性。

25.厌氧改性污泥与研磨后的污泥以质量比为20:100的比例混合后,进行厌氧产酸发酵,厌氧产酸发酵的温度为45℃,停留时间为3d,发酵后的污泥利用离心式脱水机进行固液分离,上清液中加入2%的naoh溶液进行脱氨处理后作为碳源回用于污水生化段,再生碳源的vfa较原污泥增加11500mg/l,其中stn=576mg/l,nh

4

=132mg/l,stp=49mg/l,po

43-=8mg/l,满足碳源回用的要求。

26.实施例2本实施例所用污泥为天津某污水厂污水处理过程产生的污泥,含水率90%左右;厌氧改性污泥为该水泥厂厌氧消化池产生的剩余污泥,含水率98%左右。

27.将mg(oh)2粉剂与污泥混合,mg(oh)2投加量为1.2 g/l污泥,采用破壁机研磨,转速为30000r/min,研磨时间20min。

28.将剩余活性污泥加入非气密性搅拌储存罐中,搅拌储存罐中配有搅拌器,培养温度为40℃,搅拌速率为70r/min,污泥停留时间1d,之后排出部分厌氧改性污泥,并用新的剩余活性污泥进行补充,如此对污泥进行半连续培养实现污泥厌氧改性。

29.厌氧改性污泥与研磨后的污泥以质量比为30:100的比例混合后,进行厌氧产酸发酵,厌氧产酸发酵的温度为35℃,停留时间为4d,发酵后的污泥利用叠螺式脱水机进行固液分离,上清液中加入1%的naclo溶液进行脱氨处理后作为碳源回用于污水生化段,再生碳源的vfa较原污泥增加12600mg/l,其中stn=690mg/l,nh

4

=162mg/l,stp=36mg/l,po

43-=6mg/l,满足碳源回用的要求。

30.尽管上面结合附图对本发明的优选实施例进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,并不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可以做出很多形式,这些均属于本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。