钴酸锂正极材料及正极片的制备方法、锂电池、电子设备

【技术领域】

1.本发明涉及锂电池技术领域,特别涉及一种钴酸锂正极材料及正极片的制备方法、锂电池、电子设备。

背景技术:

2.以钴酸锂作为正极材料的锂离子电池由于其高能量密度、大压实密度、充放电电压稳定且工作电压高等特点,一直在电池市场中占据主导地位。但是,理想的锂离子电池正极材料应该是li

和e-的混合导体,具有平衡的电子电导率和离子电导率,然而钴酸锂正极材料中,电子电导率(10-3s·

cm-1

)远远高于离子电导率(10-8s·

cm-1

),如此低的离子电导率不仅会使li

在钴酸锂正极材料体相中的传输缓慢,而且在正极电解液界面处会产生较大的极化,因此限制了钴酸锂正极材料发挥出更高的容量。另外,在高截止电压下工作时,钴酸锂的晶格发生剧烈变化,会失去氧发生从六方相到单斜相的不可逆相变,而单斜相结构极其不稳定,会导致钴酸锂电池电化学性能的快速衰减。为解决高截止电压下钴酸锂电池电容量、材料循环性能、倍率性能差的问题,提升钴酸锂正极材料的离子电导率,实有必要提供一种多元素共掺杂钴酸锂正极材料克服这些缺陷。

技术实现要素:

3.为解决高截止电压下钴酸锂电池电容量、材料循环性能、倍率性能差的问题,本发明提供一种钴酸锂正极材料及正极片的制备方法、锂电池、电子设备。

4.本发明为了解决上述技术问题,提供以下技术方案:

5.一种钴酸锂正极材料的制备方法,其包括以下步骤:将锂的化合物、钴的化合物、钌的化合物、钛的化合物、铝的化合物、钡的化合物与锌的化合物,按照化学计量比混合获得混合物,对应的化学计量比包括: n(li):n(co):n(ru):n(ti): n(al):n(ba):n(zn)=(1-1.1):(0.9-1):(0.001-0.002) :(0.001-0.002):(0.001-0.002):(0.001-0.002):(0.001-0.002);将混合物进行研磨烧结处理后,得到所需钌-钛-铝-钡-锌五元共掺杂的钴酸锂正极材料。

6.优选地,锂的化合物包括氢氧化锂、磷酸锂、乙酸锂、硝酸锂、碳酸锂中的一种或几种;钴的化合物包括四氧化三钴、醋酸钴、硝酸钴中的一种或几种;钌的化合物包括但不限于氧化钌;钛的化合物包括但不限于氧化钛;铝的化合物包括氧化铝、氢氧化铝中的一种或几种;钡的化合物包括碳酸钡、氢氧化钡中的一种或几种;锌的化合物包括氧化锌、氢氧化锌中的一种或几种。

7.优选地,将混合物进行研磨烧结处理具体包括如下步骤:

8.将混合物与研磨物料、有机溶剂混合,在进行研磨处理后进行烘干处理,得到烘干物;

9.将烘干物进行研磨后在第一温度下进行预烧结,得到预烧结物;及将预烧结物进行二次研磨后,在第二温度下再进行烧结,得到所需钌-钛-铝-钡-锌五元掺杂的钴酸锂正

极材料。

10.优选地,在第一温度下进行预烧结包括在900-1100℃下进行预烧结8-12h;

11.优选地,在第二温度下再进行烧结包括在750-900℃温度下进行烧结8-12h。

12.本发明为了解决上述技术问题,还提供以下技术方案:

13.一种钴酸锂正极材料,其包括将钌-钛-铝-钡-锌五元掺杂钴酸锂材料,化学组成包括lico

1-x

ru

x

ti

x

al

x

ba

x

zn

x

o2,其中,x取值范围包括0.001-0.002。

14.本发明为了解决上述技术问题,还提供以下技术方案:

15.一种正极片,其包括如上所述的钴酸锂正极材料。

16.本发明为了解决上述技术问题,还提供以下技术方案:

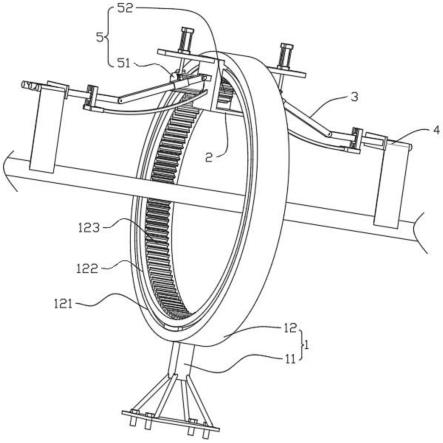

17.一种正极片的制备方法,用于制备如上所述的正极片,其包括如下步骤:将所述钴酸锂正极材料、乙炔黑及聚偏氟乙烯按预定比例的质量比混合,加入nmp,制成正极浆料;将所述正极浆料形成在集流体上并干燥得到正极片。

18.本发明为了解决上述技术问题,还提供以下技术方案:

19.一种锂电池,其包括如上所述的正极片。

20.本发明为了解决上述技术问题,还提供以下技术方案:

21.一种电子设备,其包括承载装置和如上所述的锂电池,所述锂电池设置在承载装置上。

22.与现有技术相比,本发明提供的一种钴酸锂正极材料及正极片的制备方法、锂电池、电子设备具有如下有益效果:

23.1、本发明提供的钴酸锂正极材料的制备方法,将锂的化合物、钴的化合物、钌的化合物、钛的化合物、铝的化合物、钡的化合物与锌的化合物,按照化学计量比混合获得混合物,对应的化学计量比包括:n(li):n(co):n(ru):n(ti): n(al):n(ba):n(zn)=(1-1.1):(0.9-1):(0.001

‑ꢀ

0.002):(0.001-0.002):(0.001-0.002):(0.001-0.002):(0.001

‑ꢀ

0.002);将混合物进行研磨烧结处理后,得到所需钌-钛

‑ꢀ

铝-钡-锌五元共掺杂的钴酸锂正极材料,通过将改性作用机制不相同的五种元素ru、ti、al、ba、zn掺杂到钴酸锂(licoo2,lco)晶格中,实现钴酸锂正极材料在高截止电压下电容量、材料循环性能和倍率性能的提升。

24.2、具体地,针对不同的需求,选择合适的原料制备所需的钴酸锂正极材料,从而使钴酸锂正极材料在锂电池中获得更广泛的应用。

25.3、本发明提供的钴酸锂正极材料的制备方法,通过将混合物与研磨物料、有机溶剂混合,在进行研磨处理后进行烘干处理,得到烘干物;烘干物通过两次研磨两次烧结,可提高钴酸锂正极材料晶格结构的稳定性。

26.4、本发明提供的钴酸锂正极材料的制备方法,通过在 900-1100℃下进行预烧结8-12h,及在750-900℃温度下进行二次烧结8-12h。将研磨后的烘干物在两种不同温度梯度下进行烧结,可使五种不同作用的钌、钛、铝、钡、锌元素,更好的掺杂在钴酸锂晶格结构中,获得稳定性更优的钴酸锂正极材料。

27.5、本发明提供的一种正极片,其包括如上所述的钴酸锂正极材料,其具有与上述钴酸锂正极材料相同的效果说明,在此不做赘述。

28.6、本发明提供的一种正极片的制备方法中,其包括如下步骤:将所述钴酸锂正极

材料、乙炔黑及聚偏氟乙烯按预定比例混合,加入n-甲基吡咯烷酮(nmp),制成正极浆料;将所述正极浆料形成在集流体上并干燥得到正极片, n-甲基吡咯烷酮(nmp)是一种选择性强和稳定性好的极性溶剂,是锂电池电极浆料的优良溶剂,聚偏氟乙烯不与电极材料反应,在溶剂中溶解性好并且具有较高的黏结性。

29.7、本发明所提供的一种锂电池,其包括如上所述钴酸锂正极材料,其具有与上述钴酸锂正极材料相同的效果说明,在此不做赘述。

30.8、本发明还提供一种电子设备,具有和上述锂电池相同的有益效果,在此不做赘述。

【附图说明】

31.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

32.图1是本发明第一实施例提供的钴酸锂正极材料的制备方法的步骤流程示意图。

33.图2是本发明第一实施例提供的钴酸锂正极材料的制备方法之步骤s20的具体步骤流程示意图。

34.图3是本发明第一实施例提供的钴酸锂正极材料的制备方法之步骤s21的具体步骤流程示意图。

35.图4是本发明第一实施例提供的钴酸锂正极材料的制备方法之步骤s22的具体步骤流程示意图。

36.图5是本发明第一实施例提供的钴酸锂正极材料的制备方法之步骤s23的具体步骤流程示意图。

37.图6是本发明第二实施例提供的钴酸锂正极材料之样品的x射线衍射谱示例图。

38.图7是本发明的第四实施例提供的一种正极片的制备方法的流程示意图。

39.图8是本发明的第五实施例提供的一种锂电池的结构示意图。

40.图9是本发明的第六实施例提供的一种电子设备的结构示意图。

41.附图标识说明:

42.50、锂电池;51、钌-钛-铝-钡-锌五元掺钴酸锂正极材料;52、负极结构;60、隔膜。

【具体实施方式】

43.为了使本发明的目的,技术方案及优点更加清楚明白,以下结合附图及实施实例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

44.本说明书中提到的“一个实施例”、“优选实施例”、“实施例”或“多个实施例”是指结合实施例所描述的特定特征、结构、特性或功能包括在本发明的至少一个实施例中并可以在超过一个实施例中。在本说明书中的各位置出现短语“在一个实施例中”、“在实施例中”或“在多个实施例中”不一定都是指同一个实施例或相同多个实施例。

45.在说明书中各处使用特定术语用于例示,不应理解为限制性的。服务、功能或资源

不限于单一服务、功能或资源;使用这些术语可以指分组的相关服务、功能或资源,它们可以是分布式或聚集式的。

46.请参阅图1,本发明的第一实施例提供一种钴酸锂正极材料的制备方法,其包括如下步骤:

47.步骤s10:将锂的化合物、钴的化合物、钌的化合物、钛的化合物、铝的化合物、钡的化合物与锌的化合物,按照预定化学计量比混合获得混合物;

48.步骤s20:将混合物进行研磨烧结处理后,得到所需钌-钛-铝-钡-锌五元共掺杂的钴酸锂正极材料。

49.在一些具体实施方式中,在上述步骤s10中,具体地包括将含锂的固体化合物粉末、含钴的固体化合物粉末、含钌的固体化合物粉末、含钛的固体化合物粉末、含铝的固体化合物粉末、含钡的固体化合物粉末、含锌的固体化合物粉末进行混合。

50.具体地,锂的化合物可为含锂的固体化合物粉末,其包括但不受限于:氢氧化锂、磷酸锂、乙酸锂、硝酸锂、碳酸锂中的一种或几种;钴的化合物可为含钴的固体化合物粉末,其包括但不受限于:四氧化三钴、醋酸钴、硝酸钴中的一种或几种;钌的化合物可为含钌的固体化合物粉末,其包括但不受限于:氧化钌;钛的化合物可为含钛的固体化合物粉末,其包括但不受限于:氧化钛;铝的化合物可为含铝的固体化合物粉末,其包括但不受限于:氧化铝、氢氧化铝中的一种或几种;钡的化合物可为含钡的固体化合物粉末,其包括但不受限于:碳酸钡、氢氧化钡中的一种或几种;锌的化合物可为含铝的固体化合物粉末,其包括但不受限于:氧化锌、氢氧化锌中的一种或几种。

51.进一步地,在一些具体实施方式中,在步骤s10中混合物对应的预定的化学计量比包括: n(li):n(co):n(ru):n(ti):n(al):n(ba):n(zn)=(1

‑ꢀ

1.1):(0.9-1):(0.001-0.002):(0.001-0.002):(0.001-0.002):(0 .001-0.002):(0.001-0.002)。

52.请参阅图2,在一些具体实施方式中,上述步骤s20 可包括如下步骤:

53.步骤s21:混合物与研磨物料、有机溶剂混合,进行球磨处理后进行烘干处理,得到烘干物;

54.步骤s22:将烘干物进行研磨后在第一温度下进行预烧结,得到预烧结物;

55.步骤s23:将预烧结物进行二次研磨后,在第二温度下再进行二次烧结,得到所需钌-钛-铝-钡-锌五元掺杂的钴酸锂正极材料。

56.请参阅图3,在一些具体实施方式中,在上述步骤s21 中,混合物与研磨物料、有机溶剂混合,进行球磨处理后进行烘干处理,得到烘干物。其中,有机溶剂可包括乙醇、异丙醇、丁醇、丙酮中的一种或几种;

57.步骤s21具体包括如下步骤:

58.步骤s211,将混合物置于球磨容器内,取质量为混合物的质量2-10倍的球磨珠,并加入体积为球磨容器溶剂1/3-3/4倍的有机溶剂,在300-500r/min的球磨速率下,球磨3-12h个小时;

59.步骤s212,用有机溶剂洗涤步骤s211中球磨后的溶液,将洗涤液进行烘干后,得到烘干物。

60.具体地,在上述步骤s211中,混合物进行球磨的相关步骤以及有关有机溶剂的选择,可满足研磨过程中的使混合物充分混合及研磨成所需粒径,以便于后续实现精准掺杂。

61.在上述步骤s212中,烘干的时间一般为10-12h,烘干温度为70-90℃。

62.请参阅图4,在一些具体实施方式中,在步骤s22中,将烘干物进行研磨后在第一温度下进行预烧结,得到预烧结物,所述第一温度为900-1100℃,具体的,所述预烧结具体包括如下步骤:

63.步骤s221,将烘干物进行研磨0.5-1h;

64.步骤s222,将研磨后的粉末在900-1100℃下进行预烧结8-12h,得到预烧结物。

65.具体地,在步骤s222中,研磨后的粉末可放置到马弗炉内进行预烧结,马弗炉的工作温度由室温以3-5℃/min 每分钟逐渐升温至900-1100℃,并保持该温度8-12h后,再以3-5℃/min每分钟逐渐降温至室温后,取出得到的预烧结物。

66.对应研磨所采用的研钵为玛瑙研钵,进行预烧结的容器为刚玉坩埚。

67.请参阅图5,在步骤s23中,将预烧结物进行二次研磨后,在第二温度下再进行二次烧结,得到所需钌-钛-铝

‑ꢀ

钡-锌五元掺杂钴酸锂,所述第二温度为750-900℃,所述二次烧结具体包括如下步骤:

68.步骤s231,将预烧结物进行研磨0.5-1h;

69.步骤s232,将研磨后的预烧结物粉末在750-900℃小进行烧结8-12h,以得到所需钌-钛-铝-钡-锌五元掺杂的钴酸锂正极材料。

70.在一些具体实施方式中,在步骤s232中,研磨后的粉末可放置到马弗炉内进行烧结,马弗炉的工作温度由室温以3-5℃/min每分钟逐渐升温至750-900℃,并保持该温度8-12h后,再以3-5℃/min每分钟逐渐降温至室温后,得到的钌-钛-铝-钡-锌五元掺杂钴酸锂。

71.可以理解,所述混合物的烧结通过第一温度下预烧结和第二温度下二次烧结,其中第一温度高于第二温度。进行预烧结是为了反应生成所需要的物质,预烧结温度由热失重分析确定。二次烧结,使得材料致密化,使固体粉末烧结成块,二次烧结温度由热膨胀曲线确定。

72.结合上述步骤s210、s21-s23的制备方法中,对应的钌-钛-铝-钡-锌五元掺杂钴酸锂的作用机理包括:

73.首先,通过将作用机理不相同的五种元素钌、钛、铝、钡、锌掺杂到钴酸锂(licoo2,lco)晶格中,由于各掺杂元素具有的电负性及离子半径的不同,这使得它们在占据 co

3

的位置后对钴酸锂的晶格结构产生不同的影响,导致各元素之间相互影响,从而产生协同作用。具体地,其中钌元素能够降低费米能级以下的氧的2p轨道,钛元素能够抑制费米能级以上的未占据态,这两者的共同作用可以有效抑制高截止电压下钴酸锂中氧的电荷补偿行为以及不可逆相变;铝元素具有与钴元素接近的离子半径和更低的电负性,起到了稳定钴酸锂晶格结构的作用;钡元素的大离子半径和低电负性,能够调节钴酸锂的几何结构和电子结构,发挥了提升锂离子迁移率的作用;锌元素的掺杂能够使得钴酸锂中产生更多的空穴,使得材料表现为p型半导体,从而起到提升电子电导率的作用。在这五种元素不同改性机制的作用下,实现钴酸锂正极材料在高截止电压下电容量、倍率特性以及循环寿命的提升。

74.另外,本发明提供的钴酸锂正极材料中,在掺杂元素周围的电荷密度会进行重新分布,这使得原本已经屏蔽好原子核的o中的电子产生得失,o之间的排斥力会增加或者减小,为了达到新的平衡状态,键角和键长会发生变化。在多元素共掺杂的钴酸锂中,这种变化是各掺杂元素共同作用的结果,与各元素单掺杂时的作用有极大的不同。此外,这些材料

的作用位置和机理不同。ru通过直接为o 的电荷补偿提供电子,减缓o的氧化;ti通过拓宽o2p 中导带和价带之间的禁带,增加电子跃迁的难度来抑制o 的氧化,所以ru和ti能够产生协同作用,进一步抑制o 的氧化,抑制高电压充放电过程中结构被破坏。ba和al 直接作用于钴酸锂的晶体结构,ba能够扩宽锂离子迁移通道增强锂离子的扩散速度,al通过更强的金属与o之间的结合能稳定晶体结构。zn则是通过电荷平衡机制,使得材料中的空穴数量提升,电子电导率也随之提升。这些说明 ru、ti、al、ba、zn这五种元素在掺杂进入钴酸锂后,不仅能够发挥各自的掺杂效果,还能产生一定的协同作用,从而优化钴酸锂正极材料的性能。钌元素掺入钴酸锂晶格中,具有缩小co的3d轨道与o的2p轨道能级的重叠区域,从而抑制高电压下钴酸锂的氧的电荷补偿行为以及发生的不可逆单斜相变的作用。

75.然后,利用离子半径接近于co

3

、电负性小于co且与o的结合能高的铝元素,掺入钴酸锂晶格中以替代co,起到抑制o的脱出而稳定钴酸锂晶格结构的作用。

76.同时,离子半径大且电负性小的钡元素掺入钴酸锂晶格中,通过在o-co-o层的对电子云的调节作用,使o-li-o 层的层间距拓宽,降低了o

2-及其核外电子对li

的吸引力,减小了li

扩散能垒,加快了li

扩散速率。

77.同时,锌元素的掺杂能够使得钴酸锂中产生更多的空穴,使得钴酸锂正极材料表现为p型半导体,从而起到提升电子电导率的作用。

78.可见,通过将作用机制不同的五种元素钌、钛、铝、钡、锌掺杂到钴酸锂(licoo2,lco)晶格中,实现钴酸锂正极材料在高电压下电容量、材料循环性能和倍率性能的提升。

79.本发明第二实例提供一种钴酸锂的正极材料,其包括将钌、钛、铝、钡、锌五元掺杂到钴酸锂晶格结构的钴酸锂正极材料,即为钌-钛-铝-钡-锌五元掺杂钴酸锂正极材料,其化学组成包括lico

1-x

ru

x

ti

x

al

x

ba

x

zn

x

o2,其中,x 取值范围包括0.001-0.002。

80.对应的钴酸锂正极材料采用上述第一实施例中钴酸锂正极材料的制备方法制备获得。钌-钛-铝-钡-锌五元掺杂钴酸锂正极材料的钴酸锂晶格中,钡元素占据原有钴元素的位点,进一步采用电负性稍弱于钴元素、且与氧元素的结合能高的铝元素进行协同掺杂,以改善钴酸锂晶格结构的结构稳定性,al直接作用于钴酸锂的晶体结构,通过更强的金属与o之间的结合能稳定晶体结构。

81.进一步地,为了抑制jahn-teller(姜-泰勒变形)效应,选择了离子半径接近钴(r(co

3

)=55pm)、电负性稍弱于钴、且与氧的结合能高的铝(电负性=1.81,r(al

3

)=62pm,al-o 的键能153.72kj/mol》 co-o键的键能87.63kj/mol)元素进行了协同掺杂,改善了 lco的结构稳定性。

82.进一步地,利用离子半径大、电负性小的钡元素占据钴元素的位点,钡(电负性为0.89)的电负性比钴(电负性为1.88)弱,对电子的吸引力较小,并且较长的钡-氧离子键也削弱了ba

2

(r(ba

2

)=135pm)与电子之间的静电作用,因此ba-o-li系统中o

2-周围的核外电子云偏向li-o键的一侧,这会导致li-o键中电子之间的排斥力增加。为了适应更高密度的电子云,li-o键的长度将扩展以在相对较低的相互作用水平下实现新的静电力平衡。因此,o

2-及其核外电子与li

的相互作用减少,降低了li

在lco中扩散的能垒,从而实现lco电池倍率性能和放电比容量的提升。

83.进一步地,钌元素以ru

4

形态存在于钴酸锂晶格结构中,处于最高氧化态的ru

4

离子取代部分co

3

后,提高了晶体结构的稳定性,减少了循环过程中容量的损失。另一方面,

ru

4

氧化还原对相较于o的未占据态的能级更低,在o发生电荷补偿而失去电子时,ru

4

的存在为o失去的电子提供了临近的空穴,防止o从晶格结构中脱出而与电解液发生反应。ti通过拓宽o2p中导带和价带之间的禁带,增加电子跃迁的难度来抑制o的氧化,钌元素的引入缩小了钴元素的3d轨道与氧元素的2p轨道能级的重叠区域,抑制了高电压下氧的电荷补偿行为,所以ru和ti能够产生协同作用,进一步抑制o的氧化,防止高电压充放电过程中晶格结构被破坏,提高在高电压下晶格结构的稳定性,抑制不可逆相变的产生。zn则是通过电荷平衡机制,使得材料中的空穴数量提升,电子电导率也随之提升。

84.可见,与单一的钌元素、钛元素、铝元素、钡元素及锌元素的掺杂钴酸锂不同,在本实施例中,创造性地提出了钌-钛-铝-钡-锌五元掺杂的新思路。针对制备所述钴酸锂正极材料的原料的具体限定,可进一步满足在不同元素的引入下,可以满足不同电化学储能的需求,从而使得钴酸锂正极材料在锂电池中可以获得更加广泛的应用前景。制备所获得的钌-钛-铝-钡-锌五元掺杂钴酸锂的正极材料在具有更好的材料循环性能的同时,兼顾了其电容量和倍率性能的提升。

85.请参阅图6所示的样品的x射线衍射谱,通过明显的特征峰(003)和(104)可以得知合成的样品为α-nafeo2结构,属于六方晶系r-3m空间群。此外,可以明显地看出样品的(006)/(012)和(018)/(110)的分离峰,这表明所有样品都具有良好的层状结构。

86.本发明第三实例提供一种正极片,包括本发明第二实施例提供的钴酸锂正极材料。

87.请参阅图7,本发明的第四实施例提供一种正极片的制备方法,用于制备本发明第三实施例提供的正极片,包括以下步骤:

88.步骤s40:将前述钴酸锂正极材料、乙炔黑及聚偏氟乙烯(pvdf)按预定质量比混合,加入n-甲基吡咯烷酮 (nmp),制成正极浆料;

89.步骤s41:将正极浆料均匀的涂覆在集流体上,置于真空干燥箱中以120℃温度干燥12h;

90.步骤s42:干燥完成后将所述集流体在辊压机上辊压,最后在压片机上进行压片从而得到正极片。

91.在步骤s40中,n-甲基吡咯烷酮(nmp)是选择性强和稳定性好的极性溶剂,锂电池电极浆料的优良溶剂。

92.所述预定质量比包括:(0.8-0.98):(0.01-0.1): (0.01-0.1),具体的,本具体实施方式中,选用钴酸锂正极材料、乙炔黑及聚偏氟乙烯(pvdf)按质量比8:1:1的比例混合。

93.在步骤s40中,聚偏氟乙烯(pvdf)不与电极材料反应,在溶剂中溶解性好并且具有较高的黏结性。

94.在一些具体的实施方式中,要求浆料温度≤40℃,浆料的温度可以用温度计测试,但是取样位置要注意,可以选择上、中、下,三个位置的浆料来测量温度,以确保温度测量的准确性。

95.在步骤s41中,正极浆料的涂覆,如果浆料的温度较环境温度高或低的话则需要通过浆料控制系统来使浆料涂覆前温度与环境温度差不多一致,才不会影响浆料涂覆在集流体上的稳定性。

96.在步骤s41中,在真空干燥箱中以120℃温度干燥12h,干燥的目的在于去除浆料中

大量的溶剂nmp及其中的水分,可以有效避免极片干燥后麻点现象的出现。

97.优选地,在干燥完成后进一步包括步骤s42:将所述集流体在辊压机上辊压,最后在压片机上进行压片从而得到正极片。

98.在步骤s42中,将所述集流体在辊压机上辊压的主要目的是将极片的大小控制在设计的范围,增强极片剥离强度,同时减少离子的传输距离,提高离子迁移速率。

99.请参阅图8,本发明的第五实施例提供一种锂电池50,所述锂电池50包括本发明第二实施提供的钴酸锂的正极材料形成的正极结构。

100.具体地,如图8中所示,锂电池50包括钌-钛-铝-钡

ꢀ‑

锌五元掺杂钴酸锂的正极材料形成的正极结构51、负极结构52、锂电池隔膜60以及电解液。

101.可选地,所述负极结构52的材质可包括但不受限于不锈钢、铜、镍、铝、金、银、铬、铂、钛等材质中任一种或几种的组合。在本实施例中,所述负极结构52还可包括金属锂、石墨、钛酸锂、硅负极合金等。

102.电解液可包括但不限于:lipf6、liclo4、libf4、libob、 litfsi、liasf6在有碳酸乙烯酯(ec)、碳酸二乙酯(dec)、碳酸二甲酯(dmc)、碳酸甲乙酯(emc)中的混合溶剂。

103.请参阅图9,本发明的第六实施例提供一种电子设备 100,电子设备包括承载装置101和本发明第五实施例提供的锂电池50,锂电池50设置在承载装置101上。电子设备100具有安全性高、材料循环性能好的技术效果。可以理解,所述电子装置可包括如电动车、移动设备、智能家居设备等。

104.为了进一步地对本发明所提供的钌-钛-铝-钡-锌五元掺杂钴酸锂的正极材料及其制备方法,以及具有该钌-钛

‑ꢀ

铝-钡-锌五元掺杂钴酸锂的正极材料的锂电池的对应效果进行说明,则可具有针对性的进行相关对应测试实验。

105.实验组1:一种钴酸锂正极材料,具体步骤如下:

106.(1)将碳酸锂、四氧化三钴、氧化钌、氧化钛、氢氧化铝、氢氧化钡与氢氧化锌粉末按照化学计量比 n(li):n(co):n(ru):n(ti):n(al):n(ba):n(zn)= 1.05:0.995:0.001:0.001:0.001:0.001:0.001混合,其中,5%过量的碳酸锂用以补偿烧结过程中li的损失;

107.(2)将(1)中混合粉末置于氧化锆球磨罐中,取质量为混合粉末质量8倍的球磨珠球磨,并倒入体积为球磨罐容积1/3的无水乙醇作为溶剂,在300r/min的转速下,球磨 5小时;

108.(3)用无水乙醇洗涤(2)中球磨后的溶液,将洗涤液置于烧杯中,在80℃的鼓风干燥箱中烘干12小时后,取出在玛瑙研钵中研磨半小时;

109.(4)将(3)中研磨后的粉末置于刚玉坩埚中,于马弗炉内进行预烧结,烧结条件为:升温速率5℃/min,烧结温度 1000℃,烧结时长12小时;

110.(5)将(4)中预烧后的产物在玛瑙研钵中研磨半小时,在马弗炉中再次烧结,烧结条件为:升温速率5℃/min,烧结温度750℃,烧结时长10小时,最后得到产物。

111.实验组2:其与实验组一的区别仅在于:碳酸锂、四氧化三钴、氧化钌、氧化钛、氢氧化铝、氢氧化钡与氢氧化锌粉末按照化学计量比 n(li):n(co):n(ru):n(ti):n(al):n(ba):n(zn)=1.05: 0.994:0.002:0.001:0.001:0.001:0.001混合。

112.实验组3:其与实验组一的区别仅在于:碳酸锂、四氧化三钴、氧化钌、氧化钛、氢氧化铝、氢氧化钡与氢氧化锌粉末按照化学计量比 n(li):n(co):n(ru):n(ti):n(al):n

(ba):n(zn)=1.05: 0.994:0.001:0.002:0.001:0.001:0.001混合。

113.实验组4:其与实验组一的区别仅在于:碳酸锂、四氧化三钴、氧化钌、氧化钛、氢氧化铝、氢氧化钡与氢氧化锌粉末按照化学计量比 n(li):n(co):n(ru):n(ti):n(al):n(ba):n(zn)=1.05: 0.994:0.001:0.001:0.002:0.001:0.001混合。

114.实验组5:其与实验组一的区别仅在于:碳酸锂、四氧化三钴、氧化钌、氧化钛、氢氧化铝、氢氧化钡与氢氧化锌粉末按照化学计量比 n(li):n(co):n(ru):n(ti):n(al):n(ba):n(zn)=1.05: 0.994:0.001:0.001:0.001:0.002:0.001混合。

115.实验组6:其与实验组一的区别仅在于:碳酸锂、四氧化三钴、氧化钌、氧化钛、氢氧化铝、氢氧化钡与氢氧化锌粉末按照化学计量比 n(li):n(co):n(ru):n(ti):n(al):n(ba):n(zn)=1.05: 0.994:0.001:0.001:0.001:0.001:0.002混合。

116.实验组7:其与实验组一的区别仅在于:将(3)中研磨后的粉末置于刚玉坩埚中,于马弗炉内进行预烧结,烧结条件为:烧结温度1100℃,烧结时长8小时;

117.实验组8:其与实验组一的区别仅在于:将(4)中预烧后的产物在玛瑙研钵中研磨半小时,在马弗炉中再次烧结,烧结条件为:烧结温度800℃,烧结时长8小时,最后得到产物;

118.对比组1:采用ti-al-ba-zn四元掺钴酸锂获得正极材料,其中,所使用的原料中,碳酸锂、四氧化三钴、氧化钌、氢氧化铝与氢氧化钡粉末按照化学计量比 n(li):n(co):n(ti):n(al):n(ba): n(zn)=1.05:0.996:0.001:0.001:0.001:0.001混合。

119.对比组2:采用钌单掺钴酸锂获得正极材料,其中,所使用的原料中,碳酸锂、四氧化三钴、与氧化钌粉末按照化学计量比n(li):n(co):n(ru)=1.05:0.999:0.001混合。

120.基于上述的实验组1-8、对比组1-2以及空白组(未掺杂的钴酸锂直接作为正极材料)作为锂电池的正极材料,分别组装成可用于测试的锂电池,并在4.6v平台电压下充放电循环100周后的放电比容量比对表。

121.表1,不同正极材料组装成电池后,在4.6v平台电压下充放电循环100周后的放电比容量比对表

[0122][0123]

由上述表1中可以看出,实验组1-8的实验效果明显优于对比组1-2以及空白组。

[0124]

可见,与对比组1-2及空白组相比,本发明基于 ti-al-ba-zn四元掺杂和ru单元掺杂的实验,在现有实验数据的验证下,创新性地提出了五元掺杂的新配方。在有效提升钴酸锂正极材料循环性能的同时,兼顾了其电容量和倍率性能的提升。

[0125]

具体的,由于各掺杂元素之间具有的特性不同,导致各元素之间相互影响,从而产生协同作用。首先,各掺杂元素以离子状态进入钴酸锂晶格,不同元素的离子半径不相同生协同作用。首先,各掺杂元素以离子状态进入钴酸锂晶格,不同元素的离子半径不相同这使得它们在占据co的位置后会对钴酸锂的晶格结构产生不同的影响,大离子半径的ba元素使晶格结构扩张,而与co

3

离子半径相近的al元素会稳定钴酸锂的晶格结构。另外,各元素的电负性也不相同(ru=2.20、ti=1.54、al=1.61、ba=0.89、 zn=1.65),这说明这些元素对电子的吸引程度不相同。在元素掺杂后,在掺杂元素周围的电荷密度会进行重新分布,这使得原本已经屏蔽好原子核的o中的电子产生得失,o 之间的排斥力会增加或者减小,为了达到新的平衡状态,键角和键长会发生变化。在多元素共掺杂的钴酸锂中,这种变化是各掺杂元素共同作用的结果,与各元素单掺杂时的作用有极大的不同。此外,这些材料的作用位置和机理不同。ru通过直接为o的电荷补偿提供电子,减缓o的氧化;ti通过拓宽o2p中导带和价带之间的禁带,增加电子跃迁的难度来抑制o的氧化,所以ru和ti能够产生协同作用,进一步抑制o的氧化,抑制高电压充放电过程中结构被破坏。ba和al直接作用于钴酸锂的晶体结构,一个能够通过扩宽锂离子迁移通道增强锂离子的扩散速度,一个通过更强的金属与o之间的结合能稳定晶体结构。zn 则是通过电荷平衡机制,使得材料中的空穴数量提升,电子电导率也随之提升。这些说明ru、ti、al、ba、zn这五种元素在掺杂进入钴酸锂后,不仅能够发挥各自的掺杂效果,还能产生一定的协同作用,从而优化钴酸锂的性能。

[0126]

具体地,在本发明所提供的钌-钛-铝-钡-锌五元掺杂钴酸锂的正极材料及其制备

方法中,利用离子半径大、电负性小的钡元素占据钴元素的位点,钡(电负性为0.89)的电负性比钴(电负性为1.88)弱,对电子的吸引力较小,并且较长的ba-o氧离子键也削弱了ba

2

(r(ba

2

)=135pm) 与电子之间的静电作用,因此ba-o-li系统中o

2-周围的核外电子云偏向li-o键的一侧,这会导致li-o键中电子之间的排斥力增加。为了适应更高密度的电子云,li-o键的长度将扩展以在相对较低的相互作用水平下实现新的静电力平衡。因此,o

2-及其核外电子与li

的相互作用减少,降低了li

在lco中扩散的能垒,从而实现lco电池倍率性能和放电比容量的提升。

[0127]

另外,为了抑制jahn-teller(姜-泰勒变形)效应,选择了离子半径接近钴(r(co

3

)=55pm)、电负性稍弱于钴、且与氧的结合能高的al(电负性为1.61,r(al

3

)=62pm,al-o 的键能153.72kj/mol》 co-o键的键能87.63kj/mol)元素进行了协同掺杂,改善了 lco的结构稳定性。

[0128]

与此同时,ru以ru

4

状态存在于lco中,一方面,处于最高氧化态的ru

4

离子取代部分co

3

后,提高了晶体结构的稳定性,减少了循环过程中容量的损失。另一方面, ru

4 /3

氧化还原对相较于氧的未占据态的能级更低,在氧发生电荷补偿而失去电子时,ru

4

的存在为氧失去的电子提供了临近的空穴,防止氧从晶格中脱出而与电解液发生反应。除此之外,钌的引入缩小了钴的3d轨道与氧的2p 轨道能级的重叠区域,抑制了高电压下氧的电荷补偿行为,所以ru可以提高在高电压下晶格结构的稳定性,抑制不可逆相变的产生。

[0129]

综上所述,本发明创新性地从五种不同的掺杂改性机理出发,不仅保障了钴酸锂电池具有高容量、高功率密度,而且拥有优异的材料循环性能,使得钴酸锂正极材料在电化学储能方面拥有了更广泛的实际应用性。

[0130]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的原则之内所做的任何修改,等同替换和改进等均应包含本发明的保护范围之内。

[0131]

与现有技术相比,本发明的一种钴酸锂正极材料及正极片的制备方法、锂电池、电子设备具有以下优点:

[0132]

1、本发明提供的钴酸锂正极材料的制备方法,最终得到的产物的化学组成是lico1-xruxtixalxbaxznxo2。该配方通过将改性作用机制不相同的五种元素ru、ti、al、ba、zn掺杂到钴酸锂(licoo2,lco)晶格中,实现钴酸锂正极材料在高截止电压下电容量、材料循环性能和倍率性能的提升。

[0133]

2、具体地,针对不同的需求,选择合适的原料制备所需的钴酸锂正极材料,从而使钴酸锂正极材料在锂电池中获得更广泛的应用。

[0134]

3、本发明提供的钴酸锂正极材料的制备方法,在获得混合物之后,进一步包括如下步骤:将混合物与研磨物料、有机溶剂混合,在进行研磨处理后进行烘干处理,得到烘干物;将烘干物进行研磨后在第一温度下进行预烧结,得到预烧结物;及将预烧结物进行二次研磨后,在第二温度下再进行烧结,得到所需钌-钛-铝-钡-锌五元共掺杂钴酸锂。通过两次研磨两次烧结,可提高钴酸锂正极材料晶格结构的稳定性。

[0135]

4、在本发明提供的钴酸锂正极材料的制备方法中,在第一温度下进行预烧结包括在900-1100℃下进行预烧结 8-12h。以及在第二温度下再进行烧结包括在750-900℃温度下进行烧结8-12h。通过二次烧结,可将研磨后的烘干物在两种不同温度梯度下进行烧结,可使五种不同作用的钌、钛、铝、钡、锌元素,更好的掺杂在钴酸锂晶格结构中,获得稳定性

更优的钴酸锂正极材料。

[0136]

5、本发明提供的一种正极片,其包括如上所述的钴酸锂正极材料,其具有与上述钴酸锂正极材料相同的效果说明,在此不做赘述。

[0137]

6、本发明提供的一种正极片的制备方法中,其包括如下步骤:将所述钴酸锂正极材料、乙炔黑及聚偏氟乙烯按一定比例混合,加入nmp,制成正极浆料;将所述正极浆料形成在集流体上并干燥得到正极片,nmp是一种选择性强和稳定性好的极性溶剂,是锂电池电极浆料的优良溶剂,聚偏氟乙烯在溶剂中溶解性好并且具有较高的黏结性。

[0138]

7、本发明所提供的一种锂电池,其包括如上所述钴酸锂正极材料,其具有与上述钴酸锂正极材料相同的效果说明,在此不做赘述。

[0139]

8、本发明还提供一种电子设备,具有和上述锂电池相同的有益效果,在此不做赘述。

[0140]

以上对本发明实施例公开的一种钴酸锂正极材料及正极片的制备方法、锂电池、电子设备进行了详细介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制,凡在本发明的原则之内所作的任何修改,等同替换和改进等均应包含本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。