1.本技术涉及电缆制造技术领域,更具体地说,涉及一种电缆制造工艺。

背景技术:

2.电缆的主要的制造工艺技术有拉制、绞合、绝缘挤出、成缆、铠装和护层挤出等,各种产品的不同工序组合有一定区别。在导体外挤包绝缘层,如架空绝缘电缆,或几芯绞合,如二芯以上架空绝缘电缆,或再增加护套层,如橡套电线电缆。

3.现有的电缆制造工艺如公告号为cn101930816b的中国发明专利公开了一种同轴电缆及其制造工艺,包括由导电材料制成的内导体,在内导体上包覆有绝缘层,所述的绝缘层由聚醚醚酮制成且通过注塑成型方式固定在内导体的外壁,在绝缘层外还包覆有屏蔽层,该屏蔽层由金属材料制成。其制造工艺包括如下步骤:a、预热内导体、b、包覆绝缘层、c、包覆屏蔽层。这种电缆制造工艺制造的电缆仅依靠绝缘层阻隔水分,缺少用于防潮防水的结构,防水性欠佳,不适用于潮湿环境。

4.针对上述中的相关技术,发明人认为存在有制造的电缆防水性欠佳的缺陷。

技术实现要素:

5.为了解决上述技术问题,本技术提供一种电缆制造工艺。

6.本技术提供的一种电缆制造工艺采用如下的技术方案:

7.一种电缆制造工艺,包括工序:s1、拉制;s2、绞合;s3、绝缘层挤包;s4、绕包防水层;s5、铠装;s6、外隔绝层挤包;

8.所述步骤s4中使用多级绕包装置对导体进行多层绕包;

9.所述多级绕包装置包括沿导体延伸方向依次设置的多个绕包机架、安装于所述绕包机架上的驱动盒、连接于所述驱动盒外侧壁上的连接臂、安装于所述连接臂上的出带组件以及安装于所述驱动盒上的驱动机构;所述绕包机架包括固定架以及固定于所述固定架顶部上的环形滑动架,导体延伸方向贯穿所述环形滑动架中心;所述驱动盒滑动安装于所述环形滑动架的边框上,且所述驱动机构用于驱动所述驱动盒沿环形滑动架边框环形滑动;所述出带组件用于绕出所述防水带至导体上。

10.通过上述技术方案,在步骤s4中,导体依次通过各个绕包机架,在导体通过绕包机架时,驱动机构驱动驱动盒沿环形滑动架的边框环形移动,通过连接臂带动出带组件环绕导体移动,从而使得防水带绕制在导体上,故而通过各个绕包机架上的防水带绕包,使得导体上形成有多层防水层结构,从而阻隔了水分对导体的渗透,增强了制成电缆的防水性能。

11.进一步的,所述环形滑动架两侧侧壁上均开设有圆形滑槽,所述驱动盒上开设有嵌合槽,所述嵌合槽两侧边分别嵌合至环形滑动架两侧的所述圆形滑槽内,使得驱动盒滑动安装在所述环形滑动架内侧;所述环形滑动架内侧面上开设有环形驱动槽,所述环形驱动槽内固定有驱动齿圈,所述驱动机构包括固定于所述驱动盒外侧的伺服电机以及设置于驱动盒内的驱动齿轮,所述伺服电机输出轴穿入驱动盒内并与所述驱动齿轮固定连接,所

述驱动齿轮通过所述嵌合槽延伸至所述环形驱动槽内并与所述驱动齿圈啮合设置。

12.通过上述技术方案,当驱动盒上的伺服电机启动时,伺服电机的输出轴带动驱动齿轮转动,通过驱动齿轮与驱动齿圈的啮合作用,使得驱动盒沿圆形滑槽环绕环形滑动架移动,从而带动出带组件环绕导体移动,完成绕包。

13.进一步的,所述出带组件包括与所述连接臂固定连接的转动架,所述转动架上转动安装有防水带原料轮、压紧轮以及输出轮,所述防水带原料轮上绕出的防水带依次绕过所述压紧轮、所述输出轮并绕在通过环形滑动架的导体上;所述压紧轮包括与转动架转动连接的内轮、套设于所述内轮上的橡胶轮圈、固定于内轮轮面上并环绕内轮均匀分布的弹性块、固定于各个所述弹性块上并与所述橡胶轮圈内表面贴合相抵的抵接弧片。

14.通过上述技术方案,在出带组件环绕导体移动时,防水带原料轮上的防水带依次通过压紧轮、输出轮绕出至导体上,完成绕包,而压紧轮的设置,使得弹性块顶压抵接弧片,使得橡胶轮圈外胀,从而使得压紧轮与防水带抵紧,防止防水带绕包时出现鼓包,影响制成电缆的防水效果。

15.进一步的,所述连接臂和所述出带组件在一个绕包机架上共设有两组,且两组连接臂和出带组件分别设置于环形滑动架两侧;导体经过的第一个出带组件上的防水带内面涂覆设置有防水涂料,且该防水带另一面设置有两道平行设置的阻隔条;导体经过的第二个出带组件上的防水带内面也设置有两道阻隔条,且两个防水带在导体上交替螺旋缠绕,使得两个防水带之间阻隔条之间交替嵌合。

16.通过上述技术方案,当导体通过绕包机架后,导体上绕制有双层防水带,内层的防水带上设置的防水涂料与导体绝缘套粘合,加强导体的隔水性,而防水带之间的阻隔条之间交替嵌合,在防水带之间形成有多层的阻水结构,进一步防止水分的渗透。

17.进一步的,所述防水带由止水带制成,所述阻隔条由遇水膨胀橡胶制成,且所述防水涂料为聚氨酯类防水涂料。

18.通过上述技术方案,如若水分渗透至防水带内时,阻隔条遇水膨胀,使得交替嵌合的阻隔条之间相互抵紧,从而进一步增强了防水带之间的密封性,阻隔水分渗透至绝缘套上;此外,防水涂料的材料选择,使得当电缆在通电时具有的高温,对防水涂料具有加热效果,使得防水涂料具有熔融态,部分渗透至防水带之间的间隙内,在电缆在水下使用时,防水涂料得到冷却,使得防水涂料充分凝固,使得防水带之间的密封性进一步增强,进一步增强了电缆的防水效果。

19.进一步的,所述连接臂包括第一转动杆和第二转动杆,所述第一转动杆一端与所述驱动盒侧壁铰接,另一端与所述第二转动杆端部连接;所述第二转动杆远离第一转动杆的一端与所述转动架固定连接;所述第一转动杆上套设有滑动套,所述滑动套与第一转动杆滑动连接;所述驱动盒侧壁上固定有电动缸,所述电动缸活塞杆端部与所述滑动套外壁铰接。

20.通过上述技术方案,当电动缸启动时,电动缸活塞杆推动第一转动杆,使得第一转动杆带动第二转动杆转动,从而调节了安装板上出带辊的角度,调节了防水带在导体上的绕包角度,用以配合导体移动速度而调整导体上防水带的螺旋缠绕螺距,且防水带的绕制螺距调节,用以与阻隔条间距配合,使得防水带之间的密封性进一步增强。

21.进一步的,所述驱动盒外固定连接有导向架,所述第二转动杆与所述第一转动杆

铰接设置,且第二转动杆套设有导向套,所述导向套与所述导向架滑动安装;所述第二转动杆与导向套之间的滑动连接方向与导体平行;所述导向套与所述导向架之间的滑动连接方向与导体垂直设置。

22.通过上述技术方案,当电动缸启动时,第一转动杆转动,带动第二转动杆随导向套在导向架上滑动,且同时第二转动杆相对于导向套伸缩滑动,从而使得出带辊在与导体平行时调节出带辊与导体之间的间距。

23.进一步的,在所述步骤s4中,在导体进入所述多级绕包装置内前,导体还需通过加热器加热。

24.通过上述技术方案,导体被加热后绕包防水带,使得防水涂料熔融状态部分在第二层防水带绕包时通过第一层防水带的间隙进入,综合防水带绕包时的压力作用,使得防水涂料得意在防水带之间扩散,增强电缆的防水性。

25.综上所述,本技术包括以下至少一个有益技术效果:

26.(1)在步骤s4中,导体依次通过各个绕包机架,在导体通过绕包机架时,驱动机构驱动驱动盒沿环形滑动架的边框环形移动,通过连接臂带动出带组件环绕导体移动,从而使得防水带绕制在导体上,故而通过各个绕包机架上的防水带绕包,使得导体上形成有多层防水层结构,从而阻隔了水分对导体的渗透,增强了制成电缆的防水性能;

27.(2)当电缆在通电时具有的高温,对防水涂料具有加热效果,使得防水涂料具有熔融态,部分渗透至防水带之间的间隙内,在电缆在水下使用时,防水涂料得到冷却,使得防水涂料充分凝固,使得防水带之间的密封性进一步增强,进一步增强了电缆的防水效果;

28.(3)当电动缸启动时,电动缸活塞杆推动第一转动杆,使得第一转动杆带动第二转动杆转动,从而调节了安装板上出带辊的角度,调节了防水带在导体上的绕包角度,用以配合导体移动速度而调整导体上防水带的螺旋缠绕螺距,且防水带的绕制螺距调节,用以与阻隔条间距配合,使得防水带之间的密封性进一步增强。

附图说明

29.图1为一种电缆制造工艺的步骤示意图;

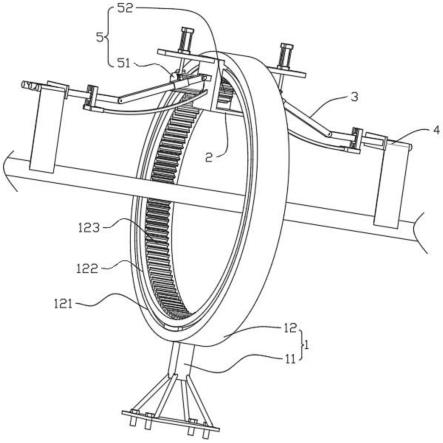

30.图2为多级绕包装置的结构示意图;

31.图3为绕包机架的结构示意图;

32.图4为出带组件的结构示意图;

33.图5为压紧轮的结构示意图;

34.图6为防水带的结构示意图;

35.图7为导向架的结构示意图。

36.图中标号说明:

37.1、绕包机架;11、固定架;12、环形滑动架;121、圆形滑槽;122、环形驱动槽;123、驱动齿圈;2、驱动盒;21、电动缸;22、导向架;221、弧形固定杆;2211、u形爪;2212、调节螺栓;2213、调节螺母;222、导向板;3、连接臂;31、第一转动杆;311、滑动套;32、第二转动杆;321、导向套;4、出带组件;41、转动架;42、原料轮;43、压紧轮;431、内轮;432、橡胶轮圈;433、弹性块;434、抵接弧片;44、输出轮;5、驱动机构;51、伺服电机;52、驱动齿轮;6、防水带;61、阻隔条;62、防水涂料。

具体实施方式

38.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述;显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例,基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

39.在本技术的描述中,需要说明的是,术语“上”、“下”、“内”、“外”、“顶/底端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

40.在本技术的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“设置有”、“套设/接”、“连接”等,应做广义理解,例如“连接”,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本技术中的具体含义。

41.以下结合附图对本技术作进一步详细说明。

42.实施例一

43.本技术实施例公开一种电缆制造工艺,请参阅图1,包括工序:s1、拉制。s2、绞合。s3、绝缘层挤包。s4、绕包防水层。s5、铠装。s6、外隔绝层挤包。参照图2,步骤s4中使用多级绕包装置对导体进行多层绕包,且在步骤s4中,在导体进入多级绕包装置内前,导体还需通过加热器加热。多级绕包装置包括沿导体延伸方向依次设置的多个绕包机架1、安装于绕包机架1上的驱动盒2、连接于驱动盒2外侧壁上的连接臂3、安装于连接臂3上的出带组件4以及安装于驱动盒2上的驱动机构5。结合图3所示,绕包机架1包括固定架11以及固定于固定架11顶部上的环形滑动架12,导体延伸方向贯穿环形滑动架12中心。驱动盒2滑动安装于环形滑动架12的边框上,且驱动机构5用于驱动驱动盒2沿环形滑动架12边框环形滑动。出带组件4用于绕出防水带6至导体上。

44.参照图3,环形滑动架12两侧侧壁上均开设有圆形滑槽121,驱动盒2上开设有嵌合槽,嵌合槽两侧边分别嵌合至环形滑动架12两侧的圆形滑槽121内,使得驱动盒2滑动安装在环形滑动架12内侧。环形滑动架12内侧面上开设有环形驱动槽122,环形驱动槽122内固定有驱动齿圈123,结合图4所示,驱动机构5包括固定于驱动盒2外侧的伺服电机51以及设置于驱动盒2内的驱动齿轮52,伺服电机51输出轴穿入驱动盒2内并与驱动齿轮52固定连接,驱动齿轮52通过嵌合槽延伸至环形驱动槽122内并与驱动齿圈123啮合设置。当驱动盒2上的伺服电机51启动时,伺服电机51的输出轴带动驱动齿轮52转动,通过驱动齿轮52与驱动齿圈123的啮合作用,使得驱动盒2沿圆形滑槽121环绕环形滑动架12移动。

45.参照图4,出带组件4包括与连接臂3固定连接的转动架41,转动架41上转动安装有防水带6原料轮42、压紧轮43以及输出轮44,防水带6原料轮42上绕出的防水带6依次绕过压紧轮43、输出轮44并绕在通过环形滑动架12的导体上。结合图5所示,压紧轮43包括与转动架41转动连接的内轮431、套设于内轮431上的橡胶轮圈432、固定于内轮431轮面上并环绕内轮431均匀分布的弹性块433、固定于各个弹性块433上并与橡胶轮圈432内表面贴合相抵

的抵接弧片434。在出带组件4环绕导体移动时,防水带6原料轮42上的防水带6依次通过压紧轮43、输出轮44绕出至导体上,完成绕包,而压紧轮43的设置,使得弹性块433顶压抵接弧片434,使得橡胶轮圈432外胀,从而使得压紧轮43与防水带6抵紧,防止防水带6绕包时出现鼓包,影响制成电缆的防水效果。

46.参照图2,连接臂3和出带组件4在一个绕包机架1上共设有两组,且两组连接臂3和出带组件4分别设置于环形滑动架12两侧。结合图6所示,导体经过的第一个出带组件4上的防水带6内面涂覆设置有防水涂料62,且该防水带6另一面设置有两道平行设置的阻隔条61。导体经过的第二个出带组件4上的防水带6内面也设置有两道阻隔条61,且两个防水带6在导体上交替螺旋缠绕,使得两个防水带6之间阻隔条61之间交替嵌合。当导体通过绕包机架1后,导体上绕制有双层防水带6,内层的防水带6上设置的防水涂料62与导体绝缘套粘合,加强导体的隔水性,而防水带6之间的阻隔条61之间交替嵌合,在防水带6之间形成有多层的阻水结构,进一步防止水分的渗透。防水带6由止水带制成,阻隔条61由遇水膨胀橡胶制成,且防水涂料62为聚氨酯类防水涂料62。如若水分渗透至防水带6内时,阻隔条61遇水膨胀,使得交替嵌合的阻隔条61之间相互抵紧,从而进一步增强了防水带6之间的密封性,阻隔水分渗透至绝缘套上。此外,防水涂料62的材料选择,使得当电缆在通电时具有的高温,对防水涂料62具有加热效果,使得防水涂料62具有熔融态,部分渗透至防水带6之间的间隙内,在电缆在水下使用时,防水涂料62得到冷却,使得防水涂料62充分凝固,使得防水带6之间的密封性进一步增强,进一步增强了电缆的防水效果。

47.参照图4,连接臂3包括第一转动杆31和第二转动杆32,第一转动杆31一端与驱动盒2侧壁铰接,另一端与第二转动杆32端部连接。第二转动杆32远离第一转动杆31的一端与转动架41固定连接。第一转动杆31上套设有滑动套311,滑动套311与第一转动杆31滑动连接。驱动盒2侧壁上固定有电动缸21,电动缸21活塞杆端部与滑动套311外壁铰接。驱动盒2外固定连接有导向架22,第二转动杆32与第一转动杆31铰接设置,且第二转动杆32套设有导向套321,导向套321与导向架22滑动安装。第二转动杆32与导向套321之间的滑动连接方向与导体平行。导向套321与导向架22之间的滑动连接方向与导体垂直设置。当电动缸21启动时,电动缸21活塞杆推动第一转动杆31转动,使得第二转动杆32保持与导体平行的同时移动,调节了出带组件4与导体之间的间距,进而得以调节防水带6在导体上绕制的紧密度。

48.本技术实施例一种电缆制造工艺的实施原理为:导体依次通过各个绕包机架1,在导体通过绕包机架1时,伺服电机51启动,使得驱动盒2沿环形滑动架12的边框环形移动,通过连接臂3带动出带组件4环绕导体移动,从而使得防水带6绕制在导体上,故而通过各个绕包机架1上的防水带6绕包,使得导体上形成有多层防水层结构,从而阻隔了水分对导体的渗透,增强了制成电缆的防水性能。

49.实施例二

50.本实施例与实施例一的区别仅在于对导向架22结构进一步完善。

51.参照图7,导向架22包括弧形固定杆221和导向板222,弧形固定杆221一端与驱动盒2固定连接,另一端固定有u形爪2211,导向板222底部设置于u形爪2211内,且u形爪2211两端之间穿设有调节螺栓2212,调节螺栓2212贯穿导向板222底部并与之转动连接,而调节螺栓2212端部上套设并螺纹连接有调节螺母2213,当调节螺母2213旋紧时,u形爪2211两端与导向板222夹紧,使得导向板222固定,从而便于调节导向板222至不同的倾斜角度。而导

向板222上沿竖直方向开设有导向槽,导向套321通过导向槽嵌设在导向板222上并与导向板222滑动连接。

52.故而当导体进入方向发生变化时,调试人员可通过调节螺栓2212和调节螺母2213调节导向板222的倾斜角度,进而调节出带组件4的出带角度。

53.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。