一种柔性电路板自动折弯设备

1.相关申请

2.本发明为申请号202210082881.0、申请日为2022年1月25日、发明名称“一种柔性电路板自动折弯设备”的分案申请。

技术领域

3.本发明涉及电子产品加工领域,尤其涉及一种柔性电路板自动折弯设备。

背景技术:

4.柔性电路板是以聚酰亚胺或聚脂薄膜为基材制成的一种具有高度可靠性、绝佳可挠性的印刷电路板,由于其具有配线密度高、重量轻、厚度薄等优点而被广泛应用于电子行业内。在电子产品的加工过程中,经常涉及到对柔性电路板的折弯加工处理:待折弯的柔性电路板的一端部固定在工件(如电池等)上,另一端部悬空在外侧,采用人工或机械的方式将悬空的柔性电路板朝向工件弯折到指定位置,并与工件贴合固定,弯折角度常见为90

°

~180

°

。现有技术中,人工操作效率低下、耗时耗力,弯折设备又往往达不到精度要求。由于柔性电路板较薄较软,将其取放、移动、旋转的过程中非常容易出现错位、偏折,且力度控制不当就容易导致柔性电路板变形、褶皱甚至损坏,加工难度大、弯折精度低,严重影响产品性能。

技术实现要素:

5.本发明的目的是针对现有技术存在的问题,提供一种折弯精度高的柔性电路板自动折弯设备。

6.为达到上述目的,本发明采用的技术方案是:

7.一种柔性电路板自动折弯设备,待折弯的柔性电路板包括主体与延伸体,所述主体固设于工件上,所述延伸体自所述工件的一侧向外延伸,所述延伸体具有分设于自身长度方向相异两端部的第一端部与第二端部、分设于自身厚度方向相异两侧的第一面与第二面,所述第一端部与所述主体固定相接,所述工件具有位于上侧的贴合面,所述自动折弯设备用于将所述延伸体沿自身长度方向弯折后并使得所述第二端部固定贴合在所述贴合面上,所述自动折弯设备包括机座、设置在所述机座上的:

8.载具,所述工件固定地设置在所述载具上,所述延伸体悬空地位于所述载具的外侧;

9.定位装置,包括定位柱,所述定位柱沿水平方向延伸,且所述定位柱的长度延伸方向垂直于所述延伸体的长度延伸方向,所述定位柱具有朝向所述工件的第一侧面与背离所述工件的第二侧面,所述第一侧面为平面,所述第二侧面为弧面;

10.折弯装置,包括折弯座,以及用于驱使所述折弯座绕水平延伸的旋转中心线转动的翻转机构,所述旋转中心线与所述定位柱的轴心线相互平行或共线延伸,所述折弯座具有用于定位与承托所述延伸体的支撑面;

11.定位机构,用于将所述延伸体定位在所述支撑面上,所述定位机构包括活动地设置在所述折弯座上的限位件,所述限位件具有沿第一方向间隔设置的两组,所述第一方向平行于所述旋转中心线的延伸方向,每组所述限位件均既能够沿所述第一方向又能够沿第二方向相对运动地设置在所述折弯座上,所述第二方向垂直于所述支撑面,所述定位机构还包括用于驱动所述限位件沿所述第一方向运动的第一驱动机构、用于驱动所述限位件沿所述第二方向运动的第二驱动机构;

12.所述自动折弯设备具有第一工作状态与第二工作状态,所述自动折弯设备处于所述第一工作状态下,所述第一面朝上,所述延伸体固定地支撑并贴合在所述支撑面上,所述定位柱位于所述延伸体的上方且所述第一侧面抵靠在所述工件上;所述自动折弯设备处于所述第二工作状态下,所述第一面朝下并位于所述贴合面的上方,所述延伸体沿长度方向弯折并包覆在所述定位柱的所述第二侧面上。

13.优选地,每组所述限位件均包括沿所述延伸体的长度延伸方向间隔设置的两个限位柱。

14.优选地,所述支撑面上间隔开设有两组限位孔,每组所述限位件沿所述第二方向运动的过程中均能够对应穿过一组所述限位孔,每组所述限位孔沿所述第一方向上的孔径大于所述限位件沿所述第一方向的厚度,每组所述限位件均具有限位端部,每组所述限位件均具有所述限位端部位于所述限位孔外的伸出位置、所述限位端部位于所述限位孔内的缩进位置。

15.进一步优选地,所述第二驱动机构包括安装块,两组所述限位件均设置在所述安装块上,所述安装块能够沿所述第二方向相对运动地设置在所述折弯座上,所述安装块具有驱动斜面;所述第二驱动机构还包括驱动轮,所述驱动轮能够沿所述第一方向相对运动地设置在所述折弯座上,所述驱动轮沿所述第一方向相对运动的过程中与所述驱动斜面相互配合而驱使所述安装块沿所述第二方向运动。

16.更进一步优选地,所述安装块远离所述支撑面的一侧部具有朝向所述支撑面凹陷的驱动凹槽,所述驱动斜面位于所述驱动凹槽的第一方向的一侧壁上,当所述驱动轮位于所述驱动凹槽中时,所述限位件位于所述缩进位置;当所述驱动轮位于所述驱动凹槽的外部时,所述限位件位于所述伸出位置。

17.优选地,所述第一驱动机构包括与两组所述限位件分别配合的两组第一驱动组件,每组所述第一驱动组件均包括滑动块与驱动件,所述限位件固设于同侧的所述滑动块上,所述滑动块具有配合面;所述驱动件能够沿上下方向相对运动地设置在所述机座上,所述驱动件具有推动面,所述配合面与所述推动面中的至少一者为斜面,所述驱动件沿上下方向运动的过程中,同侧的所述推动面与所述配合面相配合而驱使两组所述滑动块相互靠近和/或相对远离;所述第一驱动机构还包括用于提供两组所述滑动块相互靠近和/或相对远离所需作用力的弹性件。

18.进一步优选地,所述定位机构包括安装块,所述安装块设置在所述折弯座上,两组所述限位件均设置在所述安装块上,所述滑动块与所述弹性件均设置在所述安装块上,所述驱动件与所述折弯座可脱离地设置。

19.优选地,所述定位机构还包括开设在所述支撑面上的多个真空吸附孔,以及用于在所述真空吸附孔中形成真空的真空组件。

20.优选地,所述自动折弯设备还包括用于将所述延伸体压合在所述支撑面上的压合装置,所述压合装置包括能够沿上下方向相对运动地设置在所述机座上的压合块、用于驱动所述压合块沿上下方向运动的压合驱动机构,所述压合块位于所述载具的上方。

21.优选地,所述定位装置还包括用于调整所述定位柱位置的位置调整机构,所述位置调整机构包括能够沿x方向相对运动地设置在所述机座上的第一移动座、能够沿y方向相对运动地设置在所述第一移动座上的第二移动座、能够沿z方向相对运动地设置在所述第二移动座上的第三移动座,所述定位柱固设于所述第三移动座上,所述x方向、y方向、z方向两两垂直。

22.由于上述技术方案的运用,本发明与现有技术相比具有下列优点:本发明提供的柔性电路板自动折弯设备,通过载具、定位装置、折弯装置等的灵活配合,能够实现对柔性电路板的精准弯折。本发明中定位柱结构简单,能够精准贴合工件及延伸体,充分适应了柔性电路板刚度与柔度兼具的特性,为柔性电路板提供弯折导向,避免弯折过程中可能出现的偏折、变形、错位等问题;折弯座施力均匀、平稳,整个折弯过程中能够为柔性电路板提供精准定位与支撑,准确控制了弯折角度及位置,确保第二端部能够贴合在预设的位置。本发明中自动折弯设备自动化程度高,省却了人工成本,动作连续、稳定且快速,大大提高了生产效率。

附图说明

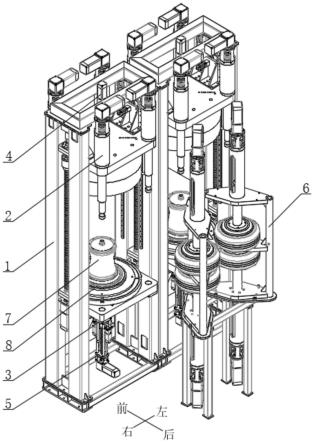

23.附图1为本发明一具体实施例中自动折弯设备的立体示意图;

24.附图2为本实施例中自动折弯设备的局部立体示意图;

25.附图3为图2中a处放大示意图;

26.附图4为本实施例中自动折弯设备另一角度的局部立体示意图;

27.附图5为图4中b处放大示意图;

28.附图6为本实施例中自动折弯设备的另一局部立体示意图;

29.附图7为图6中c处放大示意图;

30.附图8为本实施例中自动折弯设备的另一局部立体示意图;

31.附图9为图8中d处放大示意图;

32.附图10为本实施例中自动折弯设备的另一局部立体示意图;

33.附图11为图10中e处放大示意图;

34.附图12为本实施例中自动折弯设备的另一局部立体示意图;

35.附图13为本实施例中自动折弯设备的另一局部立体示意图;

36.附图14为图13中f处放大示意图;

37.附图15为本实施例中折弯座及定位机构一状态下的立体示意图;

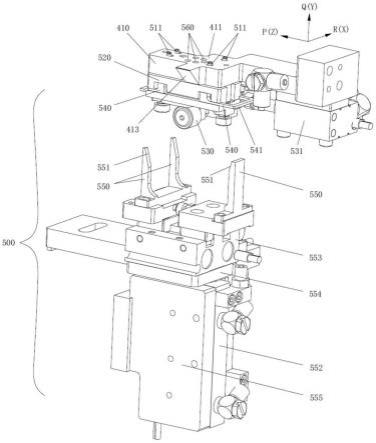

38.附图16为本实施例中折弯座及部分定位机构的结构分解示意图;

39.附图17为本实施例中折弯座及部分定位机构的示意图,其中限位件处于缩进位置;

40.附图18为本实施例中折弯座及部分定位机构的示意图,其中限位件处于伸出位置;

41.附图19为本实施例中折弯座及定位机构另一状态下的立体示意图;

42.附图20为本实施例中定位装置的立体示意图;

43.其中:110、延伸体;111、第一端部;112、第二端部;110a、第一面;110b、第二面;120、工件;120a、贴合面;

44.100、机座;

45.200、载具;210、承载工位;230、推块;231、推块气缸;

46.300、定位装置;310、定位柱;310a、第一侧面;310b、第二侧面;320、位置调整机构;321、第一移动座;322、第二移动座;323、第三移动座;324、移动基座;325、第一移动气缸;326、第二移动气缸;327、第三移动气缸;

47.400、折弯装置;410、折弯座;411、支撑面;412、限位孔;413、支撑端部;420、翻转机构;421、第一传动轮;422、第二传动轮;423、传动带;424、旋转电机;

48.500、定位机构;511、限位柱;511a、限位端部;520、安装块;521、驱动凹槽;522、驱动斜面;530、驱动轮;531、第二驱动气缸;532、驱动轮座;540、滑动块;541、配合面;550、驱动件;551、推动面;552、第一驱动气缸;553、第三驱动气缸;554、驱动件座;555、驱动基座;560、真空吸附孔;

49.600、压合装置;610、压合块;620、压合气缸;

50.700、折弯调整机构;710、第一调整座;711、第一调整气缸;720、第二调整座;721、第二调整气缸;730、调整基座;

51.1001、旋转中心线;1002、第一转动中心线。

具体实施方式

52.下面结合附图和具体的实施例来对本发明的技术方案作进一步的阐述。

53.本实施例提供一种柔性电路板自动折弯设备,用于将柔性电路板以预设的角度折弯,以达到加工要求。

54.参见图4~图7所示,本实施例中,待折弯的柔性电路板与工件120固定连接,工件120具有位于上侧的贴合面120a。柔性电路板包括主体(图中未示出)与延伸体110,其中主体固设于工件120上,延伸体110自工件120的一侧向外延伸。延伸体110具有分设于自身长度方向相异两端部的第一端部111与第二端部112、分设于自身厚度方向相异两侧的第一面110a与第二面110b。其中第一端部111与主体固定相接,也即与工件120固定相接。未弯折状态下,延伸体110沿水平延伸,第一面110a与贴合面120a均朝上,两者之间呈180

°

夹角。自动折弯设备用于将延伸体110沿自身长度方向弯折180

°

,并使得第二端部112及第二面110b固定贴合在贴合面120a上,图7中同时示出了弯折前后的延伸体110。

55.为方便描述,本实施例中为自动折弯设备建立两套坐标系:xyz坐标系及pqr坐标系。参见图1、图12~图15所示,以自动折弯设备的机座100为参照,在整个折弯过程中,xyz坐标系在三维空间中保持不变,x方向、y方向、z方向两两垂直,其中y方向为竖直方向,x方向、z方向分别为水平方向。而pqr坐标系以折弯座410为参照物而建立,p方向、q方向、r方向两两垂直,其中p方向、r方向为平行于折弯座410的支撑面411的方向,q方向为垂直于支撑面411的方向。当延伸体110贴合固定在支撑面411上时,p方向为延伸体110的宽度方向,r方向为延伸体110的长度方向。

56.在xyz坐标系中,折弯座410能够绕旋转中心线1001相对旋转地设置,旋转中心线

1001沿z方向延伸,从而pqr坐标系也随着折弯座410的旋转而同步旋转。一般地,在图2等所示的未翻转状态下,支撑面411水平延伸,p方向平行于z方向,q方向平行于y方向,r方向平行于x方向。而在折弯座410绕旋转中心线1001旋转的过程中,p方向始终平行于z方向。

57.参见图1、图2所示,自动折弯设备包括机座100及设置在机座100上的载具200、定位装置300、折弯装置400、定位机构500、压合装置600及折弯调整机构700等。其中,载具200用于沿设定的传输方向传输工件120及其上的柔性电路板,此处设定的传输方向即为z方向。本实施例中,载具200上设有多个用于固定设置工件120的承载工位210,从而自动折弯设备能够同时对多组工件120上的柔性电路板进行折弯,提高工作效率。此处具体以四个承载工位210为例,四个承载工位210分设于载具200的x方向两侧,每侧均包括沿z方向间隔设置的两个承载工位210。相对应地,每个承载工位210处均设有一套上述定位装置300、折弯装置400、定位机构500、压合装置600及折弯调整机构700,从而各个承载工位210的折弯进程能够保持一致。

58.在其他实施例中,载具200的设定传输方向也可以不是直线方向。例如载具200可以是一个绕竖直轴转动的转盘,此时设定的传输方向就是一条圆形轨迹;又或者设定的传输方向可以为任意既定的曲线或折线路径。此时延伸体110的长度延伸方向即为垂直于该传输路径的切线的方向。无论设定的传输方向具体如何,当载具200上包含多个承载工位210时,本发明提供的自动折弯设备就在每个承载工位210对应的位置处均设有一套定位装置300、折弯装置400、定位机构500、压合装置600、折弯调整机构700等,从而实现多工位同步操作的需求。

59.下面具体以一个承载工位210为例详细阐述本实施例中自动折弯设备的结构。

60.参见图3、图8~图11所示,载具200能够沿z方向相对运动地设置在机座100上,从而能够从上游设备承接工件120并将其传输至机座100的指定位置。工件120固定地设置在载具200上,承载工位210上设有用于将工件120相对固定的组件,延伸体110悬空地位于载具200的外侧,且延伸体110沿x方向延伸。在一些实施例中,载具200还能够沿y方向相对运动地设置,使得将承载工位210能够更准确地调整至指定位置,并可以在传输过程中避让一些固定结构,提高设备的灵活性。

61.参见图12~图14所示,折弯装置400包括折弯座410及翻转机构420,翻转机构420用于驱使折弯座410绕旋转中心线1001转动,延伸体110即由折弯座410驱动折弯。具体地,折弯座410具有用于定位与承托延伸体110的支撑面411,折弯座410朝向载具200的一侧具有凸出的支撑端部413,支撑端部413的一侧面与支撑面411齐平,另一侧面为斜面,支撑端部413整体呈楔形块状,从而能够避免在转动过程中与载具200或工件120造成干扰。

62.折弯调整机构700用于调整折弯装置400在机座100上的位置,使得折弯座410能够与悬空的延伸体110精准对位,提高弯折精度。折弯调整机构700包括调整基座730、第一调整座710、第一调整气缸711、第二调整座720、第二调整气缸721等。其中,调整基座730固设于机座100上。第一调整气缸711及第一调整座710设置在调整基座730上,第一调整气缸711用于驱动第一调整座710沿x方向相对运动。第二调整气缸721及第二调整座720设置在第一调整座710上,第二调整气缸721用于驱动第二调整座720沿y方向相对运动。折弯装置400即设置在第二调整座720上。如此,在进行折弯操作前,折弯调整机构700能够先将折弯装置400调整至与延伸体110准确对应的位置,使得延伸体110能够恰好落在支撑面411上;而当

完成折弯操作后,折弯调整机构700能够驱使折弯装置400远离承载工位210,形成避让。

63.参见图4、图12所示,翻转机构420包括第一传动轮421、第二传动轮422、传动带423及用于驱动第一传动轮421旋转的旋转驱动机构,此处采用旋转电机424。沿z方向上,旋转电机424与折弯座410设置在第二调整座720的一侧,第一传动轮421、第二传动轮422、传动带423设置在第二调整座720的另一侧。旋转电机424用于驱动第一传动轮421旋转,第二传动轮422能够带动折弯座410同步旋转。具体地,第一传动轮421能够绕第一转动中心线1002相对旋转地设置在第二调整座720上,第二传动轮422能够绕旋转中心线1001相对旋转地设置在第二调整座720上,第一转动中心线1002与旋转中心线1001相互平行,且第一转动中心线1002位于旋转中心线1001的下方。本实施例中,第一传动轮421、第二传动轮422的周向侧面均具有轮齿,传动带423同时绕设在第一传动轮421与第二传动轮422上,从而能够利用摩擦力进行传动旋转。旋转电机424的输出轴的轴心线与第一转动中心线1002共线延伸,从而能够驱动第一传动轮421作为主动轮旋转,第一传动轮421进而通过传动带423联动第二传动轮422及折弯座410旋转。

64.本实施例中翻转机构420的设置结构简洁且节省空间,不会在z方向上占用过多空间。在其他实施例中,也可以替换为其他惯用的结构来驱动折弯座410旋转。

65.参见图15~图19所示,如前文所述,折弯座410主要用于将待折弯的延伸体110支撑定位,并带动延伸体110一起旋转折弯。本实施例中,定位机构500即用于将延伸体110精准定位在支撑面411上。定位机构500主要包括用于调整延伸体110在支撑面411上位置的限位件、用于将延伸体110吸附固定在支撑面411上的真空吸附孔560。其中限位件既能够沿第一方向(即p方向)又能够沿第二方向(即q方向)相对运动地设置在折弯座410上。定位机构500还包括用于驱动限位件沿p方向运动的第一驱动机构、用于驱动限位件沿q方向运动的第二驱动机构。

66.本实施例中,限位件具有沿p方向间隔设置的两组,每组限位件均包括沿r方向间隔设置的两个圆柱形的限位柱511,每个限位柱511均具有限位端部511a。每组限位件的两个限位柱511均固设于一组滑动块540上,两组滑动块540均能够沿p方向相对运动地设置在安装块520上,而安装块520能够沿q方向相对运动地设置在折弯座410上。如此,每组滑动块540能够对应带动一组限位件沿p方向运动,而安装块520能够带动两组限位件同步沿q方向运动。

67.与四个限位柱511相配合地,支撑面411上对应位置开设有四个限位孔412,每个限位柱511沿q方向运动的过程中能够对应穿过一个限位孔412,从而每组限位件均具有限位端部511a伸出支撑面411、位于限位孔412外的伸出位置(图18),以及限位端部511a位于限位孔412内的缩进位置(图17)。进一步地,限位件位于伸出位置时,限位柱511还能够沿p方向相对运动,因此限位孔412不是与限位柱511的横截面形状配合的圆形孔,而是沿p方向延伸的腰型孔,每个限位孔412沿p方向的孔径均稍大于对应限位柱511的直径,从而限位柱511能够沿p方向在一定范围内前后运动,实现对延伸体110的定位与调整。

68.参见图17、图18所示,第二驱动机构除了上述安装块520,还包括驱动轮530、驱动轮座532及第二驱动气缸531。安装块520远离支撑面411的一侧部具有驱动凹槽521,驱动凹槽521的一侧壁为驱动斜面522。第二驱动气缸531固设于折弯座410上。驱动轮530能够相对转动地设置在驱动轮座532上,驱动轮530的转动中心线沿r方向延伸。驱动轮座532能够沿p

方向相对运动地设置在折弯座410上,第二驱动气缸531即用于驱使驱动轮座532及驱动轮530沿p方向相对运动。当驱动轮530落在驱动凹槽521中时,安装块520相对远离支撑面411,限位件位于缩进位置;当第二驱动气缸531推动驱动轮座532向前运动时,驱动轮530沿着驱动斜面522滚动并推动安装块520沿q方向朝向支撑面411运动,当驱动轮530运动至驱动凹槽521外部时,限位件转换为伸出位置。如此,本实施例中将驱动轮530沿p方向的运动转换为限位件沿q方向的运动,有效节省了空间,使得折弯座410的结构紧凑、运行灵活。

69.参见图15、图19所示,第一驱动机构包括与两组限位件分别配合的两组第一驱动组件,每组第一驱动组件均包括上述滑动块540及驱动件550,以及用于提供两组滑动块540相对远离所需作用力的弹性件(图中未示出)。其中滑动块540、弹性件设置在安装块520上,因此能够随折弯座410一起进行旋转;而包括驱动件550在内的其他第一驱动机构均设置在定位装置300上,与折弯座410可脱离地设置,因此并不与折弯座410一起旋转,使得折弯座410本身的结构更为简洁、轻便。也因此,对除滑动块540、弹性件以外的第一驱动机构的描述适用于xyz坐标系。

70.具体地,第一驱动机构进一步包括第一驱动气缸552、第三驱动气缸553、驱动件座554、驱动基座555等。其中驱动基座555固设于第一移动座321(下文将具体阐述)上,第一驱动气缸552设置在驱动基座555上并用于驱使驱动件座554沿y方向相对运动。第三驱动气缸553及两组驱动件550均设置在驱动件座554上,第三驱动气缸553用于驱动两组驱动件550沿z方向相互靠近或相对远离。

71.进一步地,每组滑动块540沿p方向的外侧壁均具有配合面541,每组驱动件550沿z方向的内侧壁均具有推动面551,且推动面551为自上而下逐渐向内倾斜延伸的斜面。如此,当第一驱动气缸552驱使驱动件座554及其上的两组驱动件550同步向上运动时,推动面551能够对应抵靠在同侧的配合面541上,并克服弹性件的作用力而推动两组滑动块540相互靠近,也即驱使两组限位件相互靠近,实现对延伸体110的夹持。为了精确调整两组限位件的夹持距离,第三驱动气缸553可以进一步对两组驱动件550的位置进行微调。

72.上述第一驱动机构、第二驱动机构对限位件调整的目的在于将悬空状态的延伸体110准确定位在支撑面411上。当延伸体110位置确定后,即可采用真空吸附的方式将延伸体110固定在支撑面411上。具体地,支撑面411上间隔开设有多个真空吸附孔560(本例中示出四个),定位机构500还包括用于在真空吸附孔560中形成真空的真空组件(图中未示出),真空组件也设置在折弯座410上。如此,真空吸附孔560能够对延伸体110提供均匀的吸力,真空吸附孔560将延伸体110固定吸附后,即使限位件脱离,延伸体110也能够保持在支撑面411上设定的位置不偏移,进而随折弯座410一起转动。实际上,当折弯座410开始绕旋转中心线1001转动后,限位件即需要转换为缩进位置,否则支撑面411也无法与工件120的贴合面120a相贴合。

73.参见图1、图4所示,本实施例中,由于延伸体110较薄较软,定位机构500调整其位置后还可能存在局部曲翘的可能性。因此,压合装置600用于将延伸体110平整地压合在支撑面411上,进一步确保延伸体110位置的准确性。压合装置600包括压合块610及压合驱动机构。压合驱动机构具体采用压合气缸620,压合气缸620设置在机座100上,用于驱动压合块610沿y方向上下运动。压合装置600整体位于载具200的上方,当定位机构500将延伸体110定位在支撑面411上、限位件缩进后,压合气缸620即可驱动压合块610下降,压合块610

的下表面抵靠在延伸体110上而使得延伸体110能够平整贴合在支撑面411上。随后,压合块610上升回到初始位置,避让开折弯座410的旋转路径,从而折弯座410可以进行旋转折弯操作。

74.一般地,工件120具有一定的厚度,且延伸体110的第一端部111与贴合面120a之间有间距地设置,而工艺要求延伸体110以一定的弧度进行弯折。传统弯折设备无法对弯折位置处的弧度进行精准控制,只能够以大概的角度使延伸体110自由弯曲,导致产品规格不一、质量参差。本实施例中,为了进一步提高产品质量和折弯效率而设置了定位装置300,定位装置300主要包括定位柱310,以及用于调整定位柱310位置的位置调整机构320。

75.参见图4~图11所示,定位柱310沿水平方向延伸,具体为沿z方向延伸而垂直于延伸体110的长度延伸方向,定位柱310的轴心线与旋转中心线1001相互平行或共线延伸。定位柱310具有朝向工件120的第一侧面310a与背离工件120的第二侧面310b,其中第一侧面310a为平面,第二侧面310b为弧面,且该弧面的弧度即延伸体110要求的折弯弧度。

76.参见图20所示,为了使得定位柱310能够移动至与延伸体110及工件120准确对位的位置,位置调整机构320包括第一移动座321、第二移动座322、第三移动座323、移动基座324、第一移动气缸325、第二移动气缸326、第三移动气缸327等。其中,移动基座324固设于机座100上,第一移动座321与第一移动气缸325设置在移动基座324上,第一移动气缸325能够驱动第一移动座321沿x方向相对运动。第二移动座322与第二移动气缸326设置在第一移动座321上,第二移动气缸326用于驱动第二移动座322沿y方向相对运动。第三移动座323与第三移动气缸327设置在第二移动座322上,第三移动气缸327用于驱动第三移动座323沿z方向相对运动。定位柱310的一端部即固设于第三移动座323上。如此,位置调整机构320能够控制定位柱310在xyz坐标系的一定范围内中自由活动,从而根据延伸体110及工件120的实际位置对定位柱310进行精确调整,使得定位柱310能够抵靠在工件120与第一端部111之间。

77.此外,如前所述,驱动基座555固设于第一移动座321上,也就是说,除滑动块540、弹性件以外的第一驱动机构能够随着第一移动座321一起在x方向上进行位置调整,既提高了设备的利用率、节省了成本,也使得定位机构500与定位装置300的移动更为同步、协调。

78.参见图13、图14所示,进一步为了提高设备操作的准确性,该自动折弯设备还包括设置在折弯调整机构700上的推块230及推块气缸231,推块气缸231能够驱动推块230沿x方向相对运动。如此,当载具200将工件120传输到位后,推块气缸231驱动推块230朝向承载工位210运动,直至推块230抵靠在载具200及工件120的一侧并保持不动,从而对工件120进行辅助定位,防止折弯过程中工件120由于延伸体110上的拉力而承载工位210外。

79.参见图4所示,本实施例中,沿x方向上,定位装置300与折弯装置400位于载具200的同一侧,且定位装置300与折弯装置400分设于延伸体110宽度方向(即z方向)的相异两侧。从而定位装置300与折弯装置400能够在合理利用空间的同时,协调配合、互不干扰。

80.此外,该自动折弯设备还包括用于对折弯后的延伸体110进行保压的保压装置(图中未示出),确保柔性电路板的加工质量。

81.以下具体阐述下本实施例中自动折弯设备的工作过程:

82.参见图6、图7所示,本实施例中,自动折弯设备具有第一工作状态与第二工作状态。第一工作状态下,延伸体110的第一面110a朝上,延伸体110固定地支撑并贴合在支撑面

411上,定位柱310位于延伸体110的上方且第一侧面310a抵靠在工件120上。第二工作状态下,第二面110b朝上,第一面110a朝下并位于贴合面120a的上方,延伸体110沿长度方向弯折并包覆在定位柱310的第二侧面310b上。

83.具体地,参见图2、图3所示,载具200将各个工件120传输至机座100的相应位置,此时定位装置300、折弯装置400、压合装置600等相对位于远离承载工位210的位置,不干扰载具200的传输运动。各个承载工位210传输到位后,推块230首先运动并抵靠到承载工位210的一侧,对工件120进行限位。

84.参见图8、图9所示,接着,位置调整机构320开始运动,第一移动气缸325、第二移动气缸326、第三移动气缸327依次进行位置调整,使得定位柱310能够恰好从z方向的一侧伸入工件120与延伸体110之间,并使得第一侧面310a抵靠在工件120上。

85.随后,折弯调整机构700中的第一调整气缸711、第二调整气缸721依次运动,将折弯座410调整至与承载工位210相对应的位置,并使得延伸体110能够水平落在支撑面411上。

86.进一步地,第二驱动气缸531运动,使得两组限位件伸出,第一驱动机构驱使两组限位件相对靠近,将延伸体110调整至预设的位置。而后限位件缩进,压合块610将延伸体110平整压合后,真空吸附孔560将延伸体110吸附固定,完成延伸体110在支撑面411上的准确定位。

87.参见图12~图14所示,然后,旋转电机424驱动第一传动轮421旋转,带动折弯座410绕旋转中心线1001旋转。转动过程中,延伸体110的第一端部111沿着定位柱310的第二侧面310b转动,即定位柱310对延伸体110起到折弯导向的作用,最终使得延伸体110完全包覆在第二侧面310b上,第一端部111形成与第二侧面310b相同的弧度,确保了不同批次产品的一致性。

88.折弯完成后,真空组件解除真空吸附孔560的真空状态,延伸体110从支撑面411上脱离下来而保持在贴合面120a上,折弯座410、定位柱310等均退回至初始位置。延伸体110经保压后,载具200即可将各工件120及柔性电路板传输至下游设备。

89.本实施例中,由于四个承载工位210处均设有相同的定位装置300、折弯装置400等,因此具有相同的工作效率,四个承载工位210能够同时开始与结束折弯操作,同步且高效。

90.综上所述,本实施例的自动折弯设备,各组件相互配合,能够实现对柔性电路板的精准折弯,提高了产品的精度和一致性,且自动化程度高,提高了生产效率。

91.上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并加以实施,并不能以此限制本发明的保护范围,凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。