1.本发明涉及钢桁梁拖拉施工技术领域,特别涉及一种钢桁梁拖拉施工实时纠偏装置及纠偏方法。

背景技术:

2.钢桥架设中普遍采用的拖拉法对钢桁梁进行施工,但在拖拉施工过程中,横向的位置偏差是不可避免的,主要原因有:(1)钢桁梁与滑道之间的摩擦阻力不同;(2)滑道不能确保水平,滑道间可能存在高差;(3)拖拉设备自身性能或技术状态的差异;(4)轨道结构不稳定,拉力不均;(5)风向、温差变化以及钢桁梁的安装或制造中产生的误差等等。上述的一种或多种原因均可造成拖拉施工中横向偏移的存在,严重甚至超出横向偏移允许值,造成一定危害,因此,在钢桁梁拖拉施工中需要对梁体进行实时纠偏。

3.传统的纠偏方式包括动态纠偏和静态纠偏。动态纠偏即调整拉力,控制梁体走速来纠偏,但当偏差过大是则无法纠偏;静态纠偏通过侧向对梁体施力,进行纠偏,太过费时费力。已有授权公开号为cn 210066516 u的中国实用新型专利申请提出了一种用于钢桁梁顶推施工过程中控制线型的纠偏装置,该纠偏装置在滑块左右两侧布置挑梁,在挑梁下方布置与滑道对应纠偏装置,但该装置会影响行进速度,降低工作效率。另有授权公开号为cn 213681756 u的中国实用新型专利申请提出的一种钢桁梁拖拉施工光电定位纠偏装置,利用光电纠偏控制器进行纠偏,但其装置昂贵若,若仅用于纠偏不利于节约成本且不能实现多点同时纠偏,效率低。因此,提出一种精度高、效率高且成本低的钢桁梁拖拉施工实时纠偏装置及纠偏方法十分必要。

技术实现要素:

4.鉴于以上内容,有必要提供一种钢桁梁拖拉施工实时纠偏装置及纠偏方法,以较为准确的限制拖拉施工中钢桁梁的横向摆动,确保拖拉施工中钢桁梁按设计方向行进,并通过相互合作减小桥墩的受力,保护桥墩。

5.为达到上述目的,本发明所采用的技术方案是:

6.一种钢桁梁拖拉施工实时纠偏装置,包括传力架、支撑座、测距仪、千斤顶、滑板件和弹性限位装置;所述支撑座通过传力架安装在外部的支撑结构上,所述支撑座的同一侧上间隔设置有测距仪和千斤顶,所述测距仪的采集部朝向和千斤顶的活动方向相互平行,且均背离所述支撑座,所述千斤顶的固定端连接支撑座,活动端连接所述滑板件;所述弹性限位装置设置在测距仪和千斤顶之间,其包括至少两组限位结构,至少两组限位结构沿着测距仪和千斤顶连线方向间隔设置,每一限位结构均包括连接栓、调节螺母、限位弹簧和限位轴,所述连接栓为伸缩结构,其固定段螺纹穿设所述支撑座,该固定段的外部套设有调节螺母,所述连接栓的伸缩段上套设有限位弹簧,所述限位弹簧的一端连接连接栓的固定段,另一端连接所述连接栓的伸缩段,所述连接栓伸缩段的伸缩端设置有限位轴,所述限位轴和调节螺母分设在支撑座的相对两侧,其中,所述限位轴与测距仪、千斤顶位于同一侧。

7.优选地,所述滑板件包括第一滑板和第二滑板,所述第一滑板的一侧板面连接千斤顶的活动端,另一侧板面滑动连接所述第二滑板,滑动方向平行于所述千斤顶与测距仪的连线方向。

8.优选地,所述第一滑板为钢滑板,所述第二滑板为mge滑板。

9.优选地,所述第一滑板背离千斤顶的一侧板面开设有凹槽,所述凹槽的长度方向平行于所述千斤顶与测距仪的连线方向,所述凹槽长度方向上的一端无槽壁;所述第二滑板的一侧板面设置有匹配凹槽的凸块,所述第二滑板通过凸块滑动嵌在凹槽中的方式滑动连接第一滑板。

10.优选地,所述支撑座在垂直于测距仪和千斤顶连线方向上也间隔设置有至少两组限位结构。

11.优选地,所述连接栓的伸缩端上同轴设置有两限位轴,两限位轴的轴线垂直于所述测距仪和千斤顶连线方向。

12.本发明还提供了一种钢桁梁拖拉施工实时纠偏方法,包括如下步骤:

13.(1)在钢衍梁拖拉行进方向上间隔设置两组纠偏设备,每一组纠偏设备包括两个上述的纠偏装置,同一组的纠偏装置对称设置在钢衍梁的相对两侧上,对称中心面为钢衍梁拖拉行进方向的竖直中心面,该竖直中心面为钢衍梁所设定的行进中轴线所在的平面,所有纠偏装置设置在同一水平面上;每一纠偏装置的传力架固定在桥墩上,所述测距仪的采集部水平正对钢衍梁的侧壁,并与所述钢衍梁的侧壁间隔设置;

14.(2)通过电连接线连接测距仪和数据接收器,将数据接收器与控制室连接;通过电连接线连接千斤顶和千斤顶控制器,将千斤顶控制器与控制室连接;

15.(3)通过调节螺母,使限位轴与钢桁梁的侧壁间隔设置,所有纠偏装置的限位轴与钢衍梁侧壁的间距均相同;调整千斤顶,使千斤顶可以施加顶力以对钢桁梁进行纠偏调整;

16.(4)钢衍梁拖拉过程,测距仪运行,并将所采集的数据通过数据接收器传递给控制室,当控制室根据所收集的数据判定测距仪检测到钢桁梁的行进的横向偏移值超过允许值时,停止拖拉施工,通过控制室发送命令给千斤顶控制器,千斤顶控制器控制千斤顶对钢桁梁进行纠偏调整,纠偏调整时,首先,两组纠偏设备的纠偏装置同时运行,每一组纠偏设备中的两纠偏装置的千斤顶仅有一个运行,且两组纠偏设备所运行的纠偏装置不在钢衍梁的同一侧,所述千斤顶运行过程,测距仪也实时采集数据,当控制室根据所收集的数据判定测距仪检测到钢桁梁的行进的横向偏移值趋近于允许值,即钢桁梁中轴线接近钢衍梁所设定的行进中轴线时,启动剩余的纠偏装置,两组纠偏设备的所有纠偏装置的千斤顶共同作用以使钢桁梁中轴线与钢衍梁所设定的行进中轴线重合,完成后,再次开始顶推施工。

17.优选地,在步骤(1)中,每一纠偏装置的传力架通过螺栓固定在桥墩上。

18.优选地,在步骤(3)中,所有纠偏装置的限位轴与钢衍梁侧壁的间距均为5cm。

19.与现有技术相比,本发明具有以下有益效果:

20.1、本发明公开了一种钢桁梁拖拉施工实时纠偏装置,该纠偏装置通过弹性限位装置的设置来限制钢衍梁的行进路线,限制拖拉施工中钢桁梁的横向摆动,确保拖拉施工中钢桁梁按设计方向行进,并通过弹性限位装置中弹簧的作用减小桥墩的受力,从而保护桥墩;其次,本发明的纠偏装置通过设置测距仪来监测拖拉中的钢衍梁,便于获知拖拉施工过程钢衍梁是否发生偏移,然后通过千斤顶的设置来对偏移的钢衍梁进行纠正,从而实现当

拖拉施工中钢桁梁发生偏移时,及时纠正。

21.2、本发明所给出的纠偏方法,相对于以往纠偏方式而言,其精度较高、效率较高但成本低,另外,本发明的纠偏方法通过多点设置的纠偏装置来减小行进过程中的横向偏差,且能保证多点同步顺利进行,从而保证钢桁梁安装质量。

附图说明

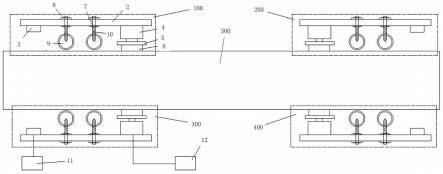

22.图1是本发明纠偏装置应用在钢衍梁上时的结构示意图;

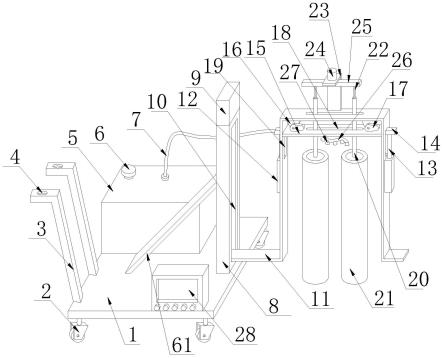

23.图2是本发明纠偏装置的结构示意图;

24.图3是本发明纠偏装置的截面图;

25.图4是本发明纠偏装置滑板件的衔接结构图。

26.主要元件符号说明

27.图中:传力架1、支撑座2、测距仪3、千斤顶4、第一滑板5、凹槽5-1、第二滑板6、凸块6-1、连接栓7、调节螺母8、限位轴9、限位弹簧10、数据接收器11、千斤顶控制器12、螺栓13、第一纠偏装置100、第二纠偏装置200、第三纠偏装置300、第四纠偏装置400、钢衍梁500。

28.如下具体实施方式将结合上述附图进一步说明本发明。

具体实施方式

29.请参阅图1至图4,在本发明的一种较佳实施方式中,一种钢桁梁拖拉施工实时纠偏装置,包括传力架1、支撑座2、测距仪3、千斤顶4、滑板件和弹性限位装置。所述支撑座2通过传力架1安装在外部的支撑结构上,所述支撑座2的同一侧上间隔设置有测距仪3和千斤顶4,所述测距仪3的采集部朝向和千斤顶4的活动方向相互平行,且均背离所述支撑座2,所述千斤顶4的固定端连接支撑座2,活动端连接所述滑板件;所述弹性限位装置设置在测距仪3和千斤顶4之间,其包括至少两组限位结构,至少两组限位结构沿着测距仪3和千斤顶4连线方向间隔设置,每一限位结构均包括连接栓7、调节螺母8、限位弹簧10和限位轴9,所述连接栓7为伸缩结构,其固定段螺纹穿设所述支撑座2,该固定段的外部套设有调节螺母8,所述连接栓7的伸缩段上套设有限位弹簧10,所述限位弹簧10的一端连接连接栓7的固定段,另一端连接所述连接栓7的伸缩段,所述连接栓7伸缩段的伸缩端设置有限位轴9,所述限位轴9和调节螺母8分设在支撑座2的相对两侧,其中,所述限位轴9与测距仪3、千斤顶4位于同一侧。

30.本发明的纠偏装置通过弹性限位装置来限定钢衍梁500推拉施工过程的横向线路,其中,该弹性限位装置的限位轴9限制了钢衍梁500的行进方向,限位轴9所连的连接栓7为伸缩结构,该伸缩结构上设置限位弹簧10,利用连接栓7的伸缩作用和限位弹簧10的弹性力,使得钢衍梁500行进过程的横向偏移被局限在某一范围内,且由于限位弹簧10的缓冲力,在一定程度上保护了桥墩,避免某一桥墩受力受力过大。为了更好的限定钢衍梁500的行进方向,在本实施方式中,优选使所述支撑座2在垂直于测距仪3和千斤顶4连线方向上也间隔设置有至少两组限位结构;所述连接栓7的伸缩端上同轴设置有两限位轴9,两限位轴9的轴线垂直于所述测距仪3和千斤顶4连线方向,以多点限定钢衍梁500的行进方向。

31.其次,本发明通过测距仪3来监测钢衍梁500行进过程的横向偏移量,通过千斤顶4来在钢衍梁500出现横向偏移时推动钢衍梁500,从而对钢衍梁500进行纠偏调整,在本发明

中,千斤顶4通过滑板件接触钢衍梁500,在本实施方式中,所述滑板件包括第一滑板5和第二滑板6,所述第一滑板5的一侧板面连接千斤顶4的活动端,另一侧板面滑动连接所述第二滑板6,滑动方向平行于所述千斤顶4与测距仪3的连线方向,以通过第二滑板6相对第一滑板5的滑动来调整滑板件接触钢衍梁500的部分,从而使得千斤顶4的作用力更好的作用在钢衍梁500上。优选地,所述第一滑板5背离千斤顶4的一侧板面开设有凹槽5-1,所述凹槽5-1的长度方向平行于所述千斤顶4与测距仪3的连线方向,所述凹槽5-1长度方向上的一端无槽壁;所述第二滑板6的一侧板面设置有匹配凹槽5-1的凸块6-1,所述第二滑板6通过凸块6-1滑动嵌在凹槽5-1中的方式滑动连接第一滑板5,通过沿着滑动方向施加力在第二滑板6上,即可使得第二滑板6相对第一滑板5滑动;所述第一滑板5为钢滑板,所述第二滑板6为mge滑板;所述千斤顶4为伺服千斤顶4。

32.需要说明的是,本发明的纠偏装置能够实现在钢衍梁500推拉行进过程的智能监测和纠偏调整,因此,本发明的测距仪3和千斤顶4均与控制室电连接,具体的,测距仪3通过数据接收器11连接控制室,千斤顶4通过千斤顶控制器12连接控制器。

33.基于上述的纠偏装置,本发明还提供了一种钢桁梁拖拉施工实时纠偏方法,该纠偏方法包括如下步骤:

34.(1)在钢衍梁500拖拉行进方向上间隔设置两组纠偏设备,每一组纠偏设备包括两个上述的纠偏装置,同一组的纠偏装置对称设置在钢衍梁500的相对两侧上,对称中心面为钢衍梁500拖拉行进方向的竖直中心面,该竖直中心面为钢衍梁500所设定的行进中轴线所在的平面,所有纠偏装置设置在同一水平面上;每一纠偏装置的传力架1固定在桥墩上,例如,传力架1可通过螺栓固定在桥墩上,所述测距仪3的采集部水平正对钢衍梁500的侧壁,并与所述钢衍梁500的侧壁间隔设置,即,测距仪3与钢衍梁500存在一定间距,通过实时测量该间距是否发生改变来获知钢衍梁500是否发生横向偏移;

35.(2)通过电连接线连接测距仪3和数据接收器11,将数据接收器11与控制室连接;通过电连接线连接千斤顶4和千斤顶控制器12,将千斤顶控制器12与控制室连接;

36.(3)通过调节螺母8,使限位轴9与钢桁梁的侧壁间隔设置,所有纠偏装置的限位轴9与钢衍梁500侧壁的间距均相同,例如,间距可以调整为5cm,也可以为其他距离,该间距根据实际需求进行调节;调整千斤顶4,使千斤顶4可以施加顶力以对钢桁梁进行纠偏调整;

37.(4)钢衍梁500拖拉过程,测距仪3运行,并将所采集的数据通过数据接收器11传递给控制室,当控制室根据所收集的数据判定测距仪3检测到钢桁梁的行进的横向偏移值超过允许值时,停止拖拉施工,通过控制室发送命令给千斤顶控制器12,千斤顶控制器12控制千斤顶4对钢桁梁进行纠偏调整,纠偏调整时,首先,两组纠偏设备的纠偏装置同时运行,每一组纠偏设备中的两纠偏装置的千斤顶4仅有一个运行,且两组纠偏设备所运行的纠偏装置不在钢衍梁500的同一侧,所述千斤顶4运行过程,测距仪3也实时采集数据,当控制室根据所收集的数据判定测距仪3检测到钢桁梁的行进的横向偏移值趋近于允许值,即钢桁梁中轴线接近钢衍梁500所设定的行进中轴线时,启动剩余的纠偏装置,两组纠偏设备的所有纠偏装置的千斤顶4共同作用以使钢桁梁中轴线与钢衍梁500所设定的行进中轴线重合,完成后,再次开始顶推施工。

38.本发明在步骤(4)进行纠偏调整时,之所以先运行不同侧的两纠偏装置的千斤顶4,主要是因为钢桁梁拖拉施工过程中尤其是顶推施工时,钢衍梁500呈现的是摆头甩尾的

特征,所以纠偏工作首先由一对斜向相对的纠偏装置的千斤顶4共同运行,如图1所示的第一纠偏装置100和第四纠偏装置400或第二纠偏装置200和第三纠偏装置300共同进行,当钢桁梁中轴线接近设定中轴线应该行进的方向时,方启动剩余的纠偏装置,这样,所有纠偏装置共同作用使钢桁梁中轴线与钢衍梁500设定的行进中轴线重合。

39.最后,需要说明的是,由于在钢衍梁500的相对两侧均设置纠偏装置,钢衍梁500的行进路线就被限制在该相对两侧的纠偏装置的限位轴9所形成的空间范围内,这样在一定程度上就限制了钢衍梁500的行进方向,避免钢衍梁500横向偏移过大,加之测距仪3和千斤顶4的设置,使得钢衍梁500在出现偏移时就能及时纠偏,这样大大提高了钢衍梁500的拖拉施工效率。还有,由于相对两侧的纠偏装置均设置在桥墩的相对两侧,且多点设置的纠偏装置,加之限位弹簧10的作用,桥墩在钢衍梁500行进过程可以在一定程度上避免出现受力过大的情况,同时,也避免出现某一桥墩受力过大的情况出现,在较大程度上保护了桥墩,因此,本发明的纠偏装置和纠偏方法还起到保护桥墩的作用。

40.上述说明是针对本发明较佳可行实施例的详细说明,但实施例并非用以限定本发明的专利申请范围,凡本发明所提示的技术精神下所完成的同等变化或修饰变更,均应属于本发明所涵盖专利范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。