1.本发明属于石墨烯导热膜技术领域,具体涉及高导热石墨烯膜及其制备方法。

背景技术:

2.石墨烯因其特殊的二维晶体结构,有着很好的机械强度、电子迁移率、高比表面积等特点,同时也有着很高的理论热导率,达到5300w/m

·

k,是已知热导率最高的材料,远远高于石墨、碳纳米管等其他碳材料的热导率,使其在热管理领域具有巨大的应用前景。

3.目前还原氧化石墨烯薄膜是近几年石墨烯导热膜制备的主要技术路线之一。利用还原氧化石墨烯膜的方法制备石墨烯导热膜的热处理还原过程中,需要利用高温对石墨烯的缺陷进行修复,能够有效的提高石墨烯膜的导热性能。石墨烯膜可以广泛的应用在智能手机、笔记本电脑、平板电脑等高散热需求的电子产品中,而更高导热系数的石墨烯膜未来将有希望应用在航空航天、医疗器械、大健康等领域,解决高功率元器件的散热问题。

4.采用氧化还原法制备石墨烯膜过程中,不可避免会造成石墨烯的缺陷。缺陷在石墨烯表面形成电子波散射中心,影响了电子的传递和局部化学键的减弱,最终影响了石墨烯的导电性和热导率。这些缺陷的存在大大降低了石墨烯的优异的导热性能,无法满足石墨烯的使用需求,限制了石墨烯的应用。因此,急需一种石墨烯缺陷的修复方法。石墨化处理可修复石墨烯材料的缺陷,能大幅度提升石墨烯材料的导热性能,然而,石墨化处理的要求苛刻,需要经过低温(500℃以下)、高温碳化(1500℃以下)和石墨化(2500℃以上)三步热处理,热处理步骤多,工艺复杂。

技术实现要素:

5.针对现有技术存在问题中的一个或多个,本发明提供一种高导热石墨烯膜的制备方法,包括:

6.将金属盐颗粒分散于溶剂中,得到金属盐溶液;

7.将金属盐溶液加入到氧化石墨烯浆料中得到金属元素复配的氧化石墨烯水性浆料;

8.对金属元素复配的氧化石墨烯水性浆料进行涂布干燥,得到氧化石墨烯膜;

9.对氧化石墨烯膜进行热处理,得到石墨烯泡沫膜;

10.对石墨烯泡沫膜进行压延处理,得到石墨烯膜。

11.根据本发明的一个方面,所述金属盐颗粒为铁、钴、镍、钛、铬、硼及其氯化物或氧化物中的一种或几种;所述溶剂为去离子水、甲醇或乙醇等醇类和丙酮中的一种或多种。

12.本发明先形成金属盐溶液,然后再与氧化石墨烯浆料进行复配,增强金属盐和氧化石墨烯的分散均匀性,利用金属盐在热处理阶段起到催化石墨化作用。

13.根据本发明的一个方面,所述金属盐颗粒占氧化石墨烯质量的0.01%-1%;优选地,所述金属盐颗粒占氧化石墨烯质量的0.5%。若氧化石墨烯中复配的金属盐含量过低,则催化石墨化的效果会降低;若复配的金属盐含量过高,则会在氧化石墨烯中引入过多的

金属元素,在热处理过程中造成较多的结构缺陷,影响了其导热性能。

14.根据本发明的一个方面,氧化石墨烯水性浆料的重量百分比浓度为1-8%。

15.石墨烯原料分散性很差,而本技术采用氧化石墨烯,氧化石墨烯由于带有大量的羟基、羧基和羰基等亲水的官能团,本身容易在水中分散,浓度过低,浆料在涂膜过程中干燥困难,造成氧化石墨烯膜组装困难,降低导热系数;浓度过高,浆料容易分散不均匀,降低导热系数

16.根据本发明的一个方面,所述将金属盐溶液加入到氧化石墨烯浆料中得到金属元素复配的氧化石墨烯水性浆料的步骤包括:

17.采用搅拌、超声和震荡中的一种或者几种分散方式将金属盐溶液和氧化石墨烯浆料分散均匀,优选地,在300-900rpm转速搅拌10-40min,超声5-20min,过快或者过慢均会造成分散不均匀,影响导热系数。

18.根据本发明的一个方面,所述对金属元素复配的氧化石墨烯水性浆料进行涂布干燥的步骤包括:

19.将金属元素复配的氧化石墨烯水性浆料涂敷在基材上,涂膜厚度为1~8mm;

20.在烘箱进行温度30~100℃的连续干燥,干燥的速度0.1~5m/min,得到氧化石墨烯膜,干燥过慢,会降低产能;干燥过快,会影响go膜组装,造成最终石墨烯导热膜性能降低。

21.根据本发明的一个方面,所述对氧化石墨烯膜进行热处理的步骤包括:

22.对干燥后的氧化石墨烯膜依次进行低温热处理和石墨化处理。

23.本发明低温热处理后直接石墨化,省掉高温炭化步骤,利用可以减少整个热处理工序,降低成本。

24.根据本发明的一个方面,所述低温的最高温度为250~300℃,优选280-300℃。

25.根据本发明的一个方面,所述石墨化处理的最高温度为2800~3300℃,优选为3100~3200℃;优选地,石墨化处理采用间歇性石墨化炉、连续性石墨化炉、艾奇逊炉、等离子体加热炉或电弧加热炉,更优选为艾奇逊炉,艾奇逊炉可以实现大批量生产,单炉产能是间歇性石墨化炉的50倍以上;优选地,在最高温度下保温4~24小时,更优选为12小时;优选地,热处理升温和保温时间合计10~96小时,更优选为72小时。最高温度越高、最高温保温时间越长,能够更好的修复石墨烯内部的结构缺陷,提高最终产品导热性能。

26.根据本发明的一个方面,所述对氧化石墨烯膜进行热处理的步骤中的温升曲线包括:

27.0-300℃,升温速率为20-100℃每小时;优选地,升温速率为50℃每小时;

28.300-1500℃,升温速率为10-50℃每小时;优选地,升温速率为50℃每小时;

29.1500-最高温,升温速率为10-150℃每小时;优选地,100℃每小时;

30.最高温保温4-24小时,优选地,最高温保持12小时,最高温度保温时间在4小时以上,时间越长,对应的加工成本越高;如果时间低于4小时,容易造成产品石墨化程度不够,产品性能不佳。

31.本发明通过控制温升曲线,达到排出石墨烯导热膜杂质和修复缺陷的目的。

32.根据本发明的一个方面,所述对石墨烯泡沫膜进行压延处理的步骤包括:

33.采用真空平压或者热压进行压延,优选地,采用真空平压机进行压延;优选,平压

压力为p,1mpa≤p≤150mpa,上述压延压力下,石墨烯泡沫膜(经过上述热处理后的产品,密度在0.3左右)才能从密度0.3提升到2.1以上,压力过低容易造成密度偏低,过高的话容易造成膜外观不良。

34.本发明还提供所述制备方法制备的石墨烯膜,所述石墨烯膜的密度为1.8~2.2g/cm3,平面导热系数为1200~1600w/m

·

k;优选地,所述石墨烯膜的厚度为20~1000μm。

35.本发明打破传统的思路,提供了高导热石墨烯导热膜的制备方法,利用金属催化和高温石墨化的方法。该方法热处理阶段只需要经过低温和石墨化热处理,简化了热处理工序,提升制造效率,降低了石墨烯膜的成本。采用金属催化石墨化的方法修复石墨烯缺陷;通过在氧化石墨烯浆料中添加特定的金属盐,在石墨化阶段实现碳原子的高效迁移,极大的加速非晶结构的修复;此外这部分金属在高温下呈现的熔融状态,可以在层间起到固定片层的作用,减少由于层间气压过大导致的片层分离的现象,降低热还原过程中的热膨胀;并且由于石墨化热处理温度更高、高温段保温时间长,利用高温来去除氧化石墨烯所带的大量含氧官能团,去除石墨烯中的金属、非金属杂质,同时利用金属催化修复氧化石墨烯在制备过程中所导致的sp3杂化等缺陷,采用该方法制备得到的石墨烯导热膜导热性能得到提升,提升了石墨烯导热膜的竞争力。

36.采用本发明的方法可以克服现有技术的缺陷,生产效率高、成本低、产品性能高。与现有的传统石墨烯膜热处理工艺相比,本发明的主要优势在于:第一,该方法热处理阶段只需要经过低温和石墨化热处理,简化了热处理工序,提升制造效率,降低了石墨烯膜的成本;第二,传统石墨烯膜热处理工艺最高温2800℃左右,而本方明方法使用更高热处理温度,采用该方法能显著提升石墨烯导热膜导热性能;第三,利用金属颗粒催化石墨化,更好的修复石墨烯的缺陷,得到导热性能更好的石墨烯导热膜。

附图说明

37.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

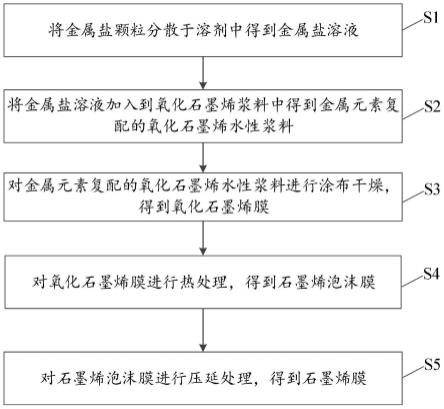

38.图1是本发明所述高导热石墨烯导热膜的制备方法的流程图一个实施例的示意图;

39.图2是实施例1得到的40μm样品的sem截面图片;

40.图3是实施例2得到的80μm样品的sem截面图片;

41.图4是实施例3得到的43μm样品的sem截面图片。

具体实施方式

42.在下文中,仅简单地描述了某些示例性实施例。正如本领域技术人员可认识到的那样,在不脱离本发明的精神或范围的情况下,可通过各种不同方式修改所描述的实施例。因此,附图和描述被认为本质上是示例性的而非限制性的。

43.下文的公开提供了许多不同的实施方式或例子用来实现本发明的不同结构。当然,它们仅仅为示例,并且目的不在于限制本发明。此外,本发明提供了的各种特定的工艺和材料的例子,但是本领域普通技术人员可以意识到其他工艺的应用和/或其他材料的使用。

44.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

45.图1是本发明所述高导热石墨烯导热膜的制备方法的流程图一个实施例的示意图,如图1所示,所述高导热石墨烯膜的制备方法包括:

46.步骤s1,将金属盐颗粒分散于溶剂中,得到分散良好的金属盐溶液;

47.步骤s2,将步骤s1得到的金属盐溶液加入到氧化石墨烯浆料中,使其充分接触,得到金属元素复配的氧化石墨烯水性浆料;

48.步骤s3,将步骤s2得到的金属元素复配的氧化石墨烯水性浆料涂覆在基体上干燥,得到氧化石墨烯膜;

49.步骤s4,将步骤s3得到的氧化石墨烯膜进行热处理,得到石墨烯泡沫膜;在热处理过程中,利用高温来去除氧化石墨烯所带的大量含氧官能团,去除石墨烯中的金属、非金属杂质,同时利用金属催化修复氧化石墨烯在制备过程中所导致的sp3杂化等缺陷;

50.步骤s5,将步骤s4得到的石墨烯泡沫膜进行压延处理,得到石墨烯导热膜。

51.实施例1

52.参照附图2,本实施例高导热石墨烯膜的制备方法包括:

53.取0.5g氯化铁颗粒,颗粒尺寸为10-100nm,粒径越小,分散越均匀,加入到50ml去离子水中,分散均匀,得到分散良好的金属盐溶液。取59.5g氧化石墨烯(干重)分散在940ml水溶液中,加入金属盐溶液,经过搅拌机在400rpm转速下搅拌40min充分搅拌后,得到分散均匀的氧化石墨烯水性浆料,固含量为5.7%,金属盐颗粒占氧化石墨烯质量的0.83%;将氧化石墨烯浆料涂覆在pet基体上,涂成3mm的膜,并在80℃烘箱中处理120min,干燥速度为0.5m/min,得到干燥后的氧化石墨烯膜。

54.将上述得到氧化石墨烯膜,通过两阶段热处理还原成石墨烯泡沫膜。其中第一段在低温烘箱中进行,热处理最高温度300℃,处理时间5h;第二段在间歇性石墨化炉中进行,通氩气作为保护气体,热处理最高温度3100℃,从室温升温至1200℃热处理6h,从1200℃升温至3100℃热处理18h,在3100℃保温8小时,从3100℃降温到室温16小时。

55.将上述得到石墨烯泡沫膜,通过热压的方式压延得到石墨烯导热膜,热压温度300℃,压延压力50mpa,得到石墨烯导热膜厚度40μm,密度2.13g/cm3,采用激光闪光法测得的面向热传导系数为1452w/m

·

k。

56.实施例2

57.参照附图3,本实施例高导热石墨烯膜的制备方法包括:

58.取0.125g氯化铁和0.125g氯化镍颗粒,颗粒尺寸为10-100nm,加入到50ml去离子水中,分散均匀,得到分散良好的金属盐溶液。取49.75g氧化石墨烯(干重)分散在950ml水溶液中,经过搅拌机在300rpm转速下搅拌3h充分搅拌后,再震荡30min,得到分散均匀的氧化石墨烯水性浆料,固含量为4.8%,金属盐颗粒占氧化石墨烯质量的0.5%;将氧化石墨烯浆料涂覆在pet基体上,涂成4mm的膜,并在80℃烘箱中处理100min,干燥速度为0.4m/min,得到干燥后的氧化石墨烯膜。

59.将上述得到氧化石墨烯膜,通过两阶段热处理还原成石墨烯泡沫膜。其中第一段在低温烘箱中进行,热处理最高温度300℃,处理时间5h;第二段在艾奇逊炉中进行,热处理最高温度3200℃,从室温升温至300℃热处理6小时;300℃升温到1500℃热处理24h,从1500

℃升温至3200℃热处理34h,在3200℃保温12小时。

60.将上述得到石墨烯泡沫膜,通过平压的方式压延得到石墨烯导热膜,压延压力75mpa,得到石墨烯导热膜厚度65μm,密度2.16g/cm3,采用激光闪光法测得的面向热传导系数为1512w/m

·

k。

61.实施例3

62.参照附图4,本实施例高导热石墨烯膜的制备方法包括:

63.取0.2g氯化铁,颗粒尺寸为10-50nm,加入到100ml去离子水中,分散均匀,得到分散良好的金属盐溶液。取49.75g氧化石墨烯(干重)分散在950ml水溶液中,经过搅拌机在300rpm转速下搅拌3h充分搅拌后,再震荡30min,得到分散均匀的氧化石墨烯水性浆料,固含量为4.5%,金属盐颗粒占氧化石墨烯质量的0.5%;将氧化石墨烯浆料涂覆在pet基体上,涂成3mm的膜,并在80℃烘箱中处理100min,干燥速度为0.3m/min,得到干燥后的氧化石墨烯膜。

64.将上述得到氧化石墨烯膜,通过两阶段热处理还原成石墨烯泡沫膜。其中第一段在低温烘箱中进行,热处理最高温度300℃,处理时间5h;第二段在艾奇逊炉中进行,热处理最高温度3200℃,从室温升温至300℃热处理6小时;300℃升温到1500℃热处理24h,从1500℃升温至3200℃热处理34h,在3200℃保温18小时。

65.将上述得到石墨烯泡沫膜,通过平压的方式压延得到石墨烯导热膜,压延压力100mpa,得到石墨烯导热膜厚度43μm,密度2.15g/cm3,采用激光闪光法测得的面向热传导系数为1582w/m

·

k。

66.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。