技术特征:

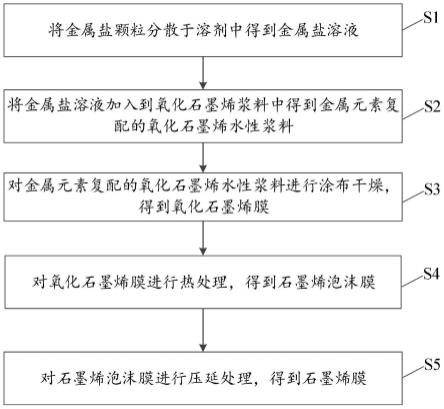

1.一种高导热石墨烯膜的制备方法,其特征在于,包括:将金属盐颗粒分散于溶剂中,得到金属盐溶液;将金属盐溶液加入到氧化石墨烯浆料中得到金属元素复配的氧化石墨烯水性浆料;对金属元素复配的氧化石墨烯水性浆料进行涂布干燥,得到氧化石墨烯膜;对氧化石墨烯膜进行热处理,得到石墨烯泡沫膜;对石墨烯泡沫膜进行压延处理,得到石墨烯膜。2.根据权利要求1所述的制备方法,其特征在于,所述金属盐颗粒为铁、钴、镍、钛、铬、硼及其氯化物或氧化物中的一种或几种;所述溶剂为去离子水、甲醇或乙醇等醇类和丙酮中的一种或多种。3.根据权利要求1所述的制备方法,其特征在于,所述金属盐颗粒占氧化石墨烯质量的0.01%-1%;优选地,所述金属盐颗粒占氧化石墨烯质量的0.5%。4.根据权利要求1所述的制备方法,其特征在于,氧化石墨烯水性浆料的重量百分比浓度为1-8%。5.根据权利要求1所述的制备方法,其特征在于,所述将金属盐溶液加入到氧化石墨烯浆料中得到金属元素复配的氧化石墨烯水性浆料的步骤包括:采用搅拌、超声和震荡中的一种或者几种分散方式将金属盐溶液和氧化石墨烯浆料分散均匀,优选地,在300-900rpm转速搅拌10-40min,超声5-20min。6.根据权利要求1所述的制备方法,其特征在于,所述对金属元素复配的氧化石墨烯水性浆料进行涂布干燥的步骤包括:将金属元素复配的氧化石墨烯水性浆料涂敷在基材上,涂膜厚度为1~8mm;在烘箱进行温度30~100℃的连续干燥,干燥的速度0.1~5m/min,得到氧化石墨烯膜。7.根据权利要求1所述的制备方法,其特征在于,所述对氧化石墨烯膜进行热处理的步骤包括:对干燥后的氧化石墨烯膜依次进行低温热处理和石墨化处理;优选地,所述低温热处理的最高温度为250~300℃,进一步优选为280-300℃;优选地,所述石墨化处理的最高温度为2800~3300℃,进一步优选为3100~3200℃;优选地,石墨化处理采用间歇性石墨化炉、连续性石墨化炉、艾奇逊炉、等离子体加热炉或电弧加热炉,更优选为艾奇逊炉;优选地,在最高温度下保温4~24小时,更优选为12小时;优选地,热处理升温和保温时间合计10~96小时,更优选为72小时。8.根据权利要求7所述的制备方法,其特征在于,所述对氧化石墨烯膜进行热处理的步骤中的温升曲线包括:0-300℃,升温速率为20-100℃每小时;优选地,升温速率为50℃每小时;300-1500℃,升温速率为10-50℃每小时;优选地,升温速率为50℃每小时;1500-最高温,升温速率为10-150℃每小时;优选地,100℃每小时;最高温保温4-24小时,优选地,最高温保持12小时。9.根据权利要求1所述的制备方法,其特征在于,所述对石墨烯泡沫膜进行压延处理的步骤包括:采用真空平压或者热压进行压延,优选地,采用真空平压机进行压延;优选,平压压力为p,1mpa≤p≤150mpa。

10.一种根据权利要求1-9任一所述制备方法制备的石墨烯膜,其特征在于,所述石墨烯膜的密度为1.8~2.2g/cm3,平面导热系数为1200~1600w/m

·

k;优选地,所述石墨烯膜的厚度为20~1000μm。

技术总结

本发明提供高导热石墨烯膜及其制备方法,包括:将金属盐颗粒分散于溶剂中,得到金属盐溶液;将金属盐溶液加入到氧化石墨烯浆料中得到金属元素复配的氧化石墨烯水性浆料;对金属元素复配的氧化石墨烯水性浆料进行涂布干燥,得到氧化石墨烯膜;对氧化石墨烯膜进行热处理,得到石墨烯泡沫膜;对石墨烯泡沫膜进行压延处理,得到石墨烯膜。本发明热处理阶段只需要经过低温和石墨化热处理,简化了热处理工序,提升制造效率,降低了石墨烯膜的成本。降低了石墨烯膜的成本。降低了石墨烯膜的成本。

技术研发人员:唐智 周步存 苏凯

受保护的技术使用者:常州富烯科技股份有限公司

技术研发日:2022.04.15

技术公布日:2022/7/15

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。