1.本发明属于动力机械工程领域,涉及一种基于振动特征信息的轴振测量偏差溯源方法。

背景技术:

2.汽轮发电机组的轴振测量信号,是一个非常重要的监测参数,关系着设备的安全稳定运行。在轴振监测中,电涡流传感器因其灵敏度高、动态响应快和非接触测量等优点,已得到普遍应用。

3.轴振电涡流传感器由探头、前置放大器和电缆3部分组成,因长期在高温、振动、腐蚀性等恶劣坏境下工作,极易发生振动测量偏差故障。由此可能会导致汽轮发电机组跳机保护误动作,或花费巨大的财力和物力来处理实际并不存在的振动故障,比如安徽淮南某660mw发电机轴振测量偏差故障,电厂曾耗时2年,多次停机对该虚假“振动故障”进行专项振动治理,造成了巨大的经济损失。更为危险的是,当轴振测量偏差故障导致了真实振动故障未被发现,还可能导致安全性的生产事故。因此,开展轴振测量偏差故障的研究就显得尤为重要。

技术实现要素:

4.本发明的目的在于克服上述现有技术的缺点,提供了一种基于振动特征信息的轴振测量偏差溯源方法,该方法能够及时、准确的轴振测量偏差故障。

5.为达到上述目的,本发明所述的基于振动特征信息的轴振测量偏差溯源方法包括以下步骤:

6.1)获取汽轮发电机组轴系的振动信息,当汽轮发电机组中任一轴承处的轴振幅值超过预设振动报警值,或者当汽轮发电机组中任一轴承处的轴振波动幅度超过预设振动幅度时,表明汽轮发电机组轴振存在异常,则转至步骤2);

7.2)针对存在异常的轴振测点,确定与其处在同一轴承或相邻轴承处的相关振动测点,获取与其处在同一轴承或相邻轴承处的振动测点的振动趋势及频谱图特征,并对获取得到的振动趋势及频谱图特征进行比较分析,当存在异常的轴振测点与其相关振动测点的差异大于等于预设轴振测量偏差阈值时,则转至步骤3),否则,则说明该轴振没有测量偏差;

8.3)在汽轮发电机组启动前或停机后,对存在测量偏差的轴振测点处的轴振传感器的灵敏度进行在线检测,然后将检测到的灵敏度与预设轴振灵敏度阈值进行比较,当检测得到的灵敏度符合预设灵敏度阈值时,则转至步骤4),否则,则说明该轴振传感器的感应磁场减弱;

9.4)在汽轮发电机组低转速工况下,提取存在测量偏差的振动测点的轴振特征,获得轴振测量面在200r/min下的晃度,然后将检测到的晃度与预设轴振测量偏差阈值进行比较,当轴振测量面的晃度小于预设轴振测量偏差阈值时,则转至步骤5),否则,则说明该轴

振测点的测量面存在偏差;

10.5)在汽轮发电机组启停过程中,提取存在测量偏差的轴振测点的轴振特征,并将其与预设传感器支架共振阈值进行比较,当存在测量偏差的轴振测点的轴振特征符合预设传感器支架共振阈值时,则说明该轴振测点存在支架共振,否则,则转至步骤6);

11.6)在汽轮发电机组定速运行过程中,提取存在测量偏差的轴振测点的相对轴振趋势特征,并以此判断振动是否跳变,当振动跳变时,则转至步骤7),否则,则说明该轴振测点处的轴振传感器出现老化;

12.7)在汽轮发电机组定速运行过程中,提取存在测量偏差的轴振测点、发电机转子励磁电流与定子电流的趋势特征,判断该轴振与转子励磁电流或定子电流是否相关,当不相关,则表明测量环境存在偏差,否则,则转至步骤8);

13.8)在汽轮发电机组定速运行过程中,提取存在测量偏差的轴振测点的轴振跳变特征,并以此判断振动是否持续跳变,当振动持续跳变时,则说明干扰信号混入该轴振传感器测量系统中,否则,则转至步骤9);

14.9)在汽轮发电机组定速运行过程中,提取存在测量偏差的轴振测点的轴振特征值,并将其与预设转子磁化阈值进行比较,当所述轴振特征值符合预设转子磁化阈值时,则说明该轴振测点所测量的转子出现磁化,否则,转至步骤10);

15.10)在汽轮发电机组定速运行过程中,提取存在测量偏差的轴振测点的轴振传感器测量系统的电势特征,并将其与预设多点接地阈值进行比较,当该电势特征符合预设多点接地阈值时,则说明该轴振传感器测量系统出现多点接地。

16.步骤2)的具体操作为:

17.21)利用汽轮发电机组随机配备的tsi系统,查询汽轮发电机组异常轴振测点的振动趋势图,以及与其处在同一轴承的其它轴振及瓦振趋势图,当异常轴振测点的幅值变化超过25%,且其他测点幅值变化小于预设值,则初步认定该轴振测点存在测量偏差问题,并转至步骤22),否则,则说明该轴振测点不存在测量偏差;

18.22)针对存在测量偏差的轴振测点,利用汽轮发电机组随机配备的tsi系统,查询该轴振测点的幅值变化超过25%的过程中,与该轴振测点相邻轴承处的轴振和瓦振测点的趋势图,当所述轴振测点的幅值变化小于预设变化幅度,则认定该轴振测点存在测量偏差问题,并转至步骤3),否则,则说明该轴振测点不存在测量偏差;

19.步骤3)的具体操作为:

20.31)针对存在测量偏差的轴振测点,在汽轮发电机组启动前或停机后,在线、持续测量该轴振测点的间隙电压v;

21.32)现场调整轴振传感器的探头,使其靠近或远离测量面l,记录调整前、后的间隙电压变化δv,计算得到此时轴振传感器的灵敏度α1为:

22.α1=δv/l

23.33)查询该轴振传感器标定的灵敏度为α0,当

[0024][0025]

则说明该轴振传感器的感应磁场发生变化,否则,则转至步骤4)。

[0026]

步骤4)的具体操作为:

[0027]

41)针对存在测量偏差的轴振测点,利用汽轮发电机组随机配备的tsi系统,或在tsi系统上外接二次仪表,查询或测试得到3次启停过程中,该轴振测点在200r/min工况下的振动幅值,即:测量面晃度hi,并计算得到3次晃度数据的差值:

[0028]

δh=|h

i-hj|

[0029]

42)当

[0030][0031]

则该测量面的晃度数据h为:

[0032][0033]

否则,则转到步骤41),重新查询或测试其它启停过程中的晃度数据;

[0034]

43)当测量面晃度h≥30μm,则表明该轴振测点对应的测量面存在偏差,否则,则转至步骤5)。

[0035]

步骤5)的具体操作为:

[0036]

51)针对存在测量偏差的轴振测点,利用汽轮发电机组随机配备的tsi系统,或在tsi系统上外接二次仪表,查询或测试得到3次启停过程中,该轴振测点在同一转速区域重复出现振动峰值a;

[0037]

52)在该轴振的峰值区域,振动爬升前、振动峰值、振动下降后的幅值分别为a1、a2、a3,当

[0038]a2-a1≥50μm且a

2-a3≥50μm

[0039]

且该峰值区域对应的转速不属于汽轮发电机组临界转速或副临界转速区域,则初步确定该轴振测点出现传感器支架共振;

[0040]

53)当该相对轴振的峰值尖锐,振动上升至下降过程跨过的转速区域小于等于200r/min,则最终确定该轴振测点存在传感器支架共振,否则,则转至步骤6)。。

[0041]

步骤6)的具体操作为:

[0042]

61)针对存在测量偏差的轴振测点,利用汽轮发电机组随机配备的tsi系统,或在tsi系统上外接二次仪表,在线、持续测量或查询该对轴振在汽轮发电机组定速运行中的趋势;

[0043]

62)记录该轴振波动开始时的时刻t1;

[0044]

63)记录该轴振波动幅度超过振动平均幅值20%的时刻t2;

[0045]

64)当t

2-t1》2min时,则表明该相对轴振发生缓变式波动,即该轴振传感器老化,使得稳定性下降,否则,则转至步骤7)。

[0046]

步骤7)的具体操作为:

[0047]

71)针对存在测量偏差的轴振测点,利用汽轮发电机组随机配备的tsi系统,或在tsi系统上外接二次仪表,在线、持续测量或查询该轴振、发电机转子励磁电流与定子电流的数据;

[0048]

72)维持发电机有功负荷、冷却介质温度、润滑油及密封油温度稳定,改变发电机的转子励磁电流或定子电流,当该轴振的幅值、跳变幅度或频次没有变化,则说明存在测量偏差的轴振与电磁无关,表明该轴振传感器的测量环境存在偏差;

[0049]

73)在汽轮机的暖机运行过程中,当转子位移、汽缸膨胀或差胀参数达到某一特殊值时,该轴振测点的幅值、跳变幅度或频次立即发生变化,则说明该轴振测量面与变径处的距离小于轴串量;

[0050]

74)维持汽轮机真空、主汽压力及温度不变,改变轴封供汽参数,当该轴振测点的幅值、跳变幅度或频次发生变化,则说明该传感器电缆所处的环境温度过高。

[0051]

步骤8)的具体操作为:

[0052]

81)针对存在测量偏差的轴振测点,利用汽轮发电机组随机配备的tsi系统,或在tsi系统上外接二次仪表,在线、持续测量或查询该轴振在汽轮发电机组定速运行中的趋势;

[0053]

82)维持发电机有功与无功负荷的相对稳定,该相对轴振仍然出现跳变,即该轴振波动开始时的时刻t1,波动幅度超过振动平均幅值20%的时刻t2,当t

2-t1≤2min时,则表明干扰信号混入该轴振传感器的测量系统中,否则,则转至步骤9)。

[0054]

步骤9)的具体操作为:

[0055]

91)针对存在测量偏差的轴振测点,利用汽轮发电机组随机配备的tsi系统,或在tsi系统上外接二次仪表,查询或测试得到发电机通励磁电流后,该相对轴振无时滞地出现阶跃性增大,且振动幅值随与转子励磁电流增加而振动,则表明该轴振测点所测量的转子可能出现磁化;

[0056]

92)利用汽轮发电机组随机配备的tdm系统,或在tsi系统上外接二次仪表,测试得到该轴振在阶跃性增大后的频谱图,当振动频谱呈现高次谐波,并以偶数倍频为主时,则初步表明该轴振测点所测量的转子出现磁化;

[0057]

93)利用汽轮发电机组随机配备的tdm系统,或在tsi系统上外接二次仪表,测试得到该轴振在阶跃性增大后的波形图,当每个波形周期内有向下的矩形波或尖谷,则最终表明该轴振测点所测量的转子已被磁化,否则,则转至步骤10)。

[0058]

步骤10)的具体操作为:

[0059]

101)针对存在测量偏差的相对轴振测点,在线对轴振传感器的测量系统的前置器的公共端和卡件公共端、以及电缆屏蔽线处的直流电势进行测量;

[0060]

102)当轴振传感器的测量系统的前置器的公共端和卡件公共端、以及电缆屏蔽线处的直流电势差δvi满足:

[0061]

max(δvi)》20mv

[0062]

则表明该轴振传感器的测量系统出现多点接地故障。

[0063]

本发明具有以下有益效果:

[0064]

本发明所述的基于振动特征信息的轴振测量偏差溯源方法在具体操作时,通过对汽轮发电机组停机工况、启停过程、定速运行过程及变参数试验过程的轴振特征指标进行提取分析,实现轴振测量偏差故障的全程溯源分析,避免误信号造成的汽轮发电机组跳机保护误动作,或花费很大财力和物力来处理实际并不存在的振动故障,或真实振动故障未被监测而导致的设备安全生产事故,操作简单,准确性及实时性较高,已在实践中多次成功

识别出轴振测量偏差故障,为电厂创造了巨大的经济和社会效益。

附图说明

[0065]

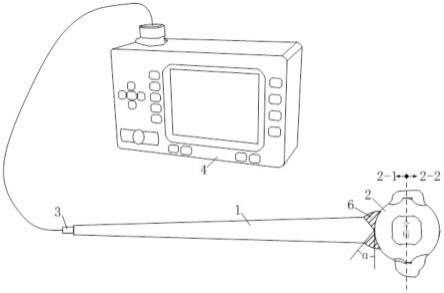

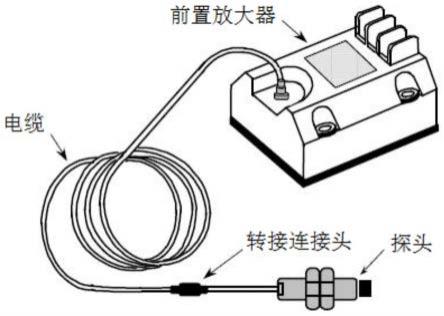

图1为实施例一中电涡流传感器的示意图;

[0066]

图2为实施例一中2号轴振和瓦振随转速的变化趋势图;

[0067]

图3为实施例一中1~3号轴振随转速的变化趋势图;

[0068]

图4为实施例一中在多次启停过程中,2号轴振随转速的变化趋势图;

[0069]

图5为实施例一中轴振探头的固定示意图;

[0070]

图6为实施例一中传感器支架加支撑的示意图;

[0071]

图7为实施例一中振动故障处理后,2号轴振随转速的变化趋势图;

[0072]

图8为本发明的流程图。

具体实施方式

[0073]

为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,不是全部的实施例,而并非要限制本发明公开的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要的混淆本发明公开的概念。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

[0074]

在附图中示出了根据本发明公开实施例的结构示意图。这些图并非是按比例绘制的,其中为了清楚表达的目的,放大了某些细节,并且可能省略了某些细节。图中所示出的各种区域、层的形状及它们之间的相对大小、位置关系仅是示例性的,实际中可能由于制造公差或技术限制而有所偏差,并且本领域技术人员根据实际所需可以另外设计具有不同形状、大小、相对位置的区域/层。

[0075]

参考图8,本发明所述的基于振动特征信息的轴振测量偏差溯源方法包括以下步骤:

[0076]

1)获取汽轮发电机组轴系的振动信息,当汽轮发电机组中任一轴承处的轴振幅值超过预设振动报警值,或者当汽轮发电机组中任一轴承处的轴振波动幅度超过预设振动幅度时,表明汽轮发电机组轴振存在异常,则转至步骤2);

[0077]

步骤1)的具体操作为:获取汽轮发电机组轴系的振动信息,当汽轮发电机组中任一轴承处的轴振幅值超过125μm、或其变化幅度超过30μm时,则表明汽轮发电机组轴系存在轴振异常故障,转至步骤2)。

[0078]

2)针对存在异常的轴振测点,确定与其处在同一轴承或相邻轴承处的相关振动测点,获取与其处在同一轴承或相邻轴承处的振动测点的振动趋势及频谱图特征,并对获取得到的振动趋势及频谱图特征进行比较分析,当存在异常的轴振测点与其相关振动测点的差异大于等于预设轴振测量偏差阈值时,则转至步骤3),否则,则说明该轴振没有测量偏差;

[0079]

步骤2)的具体操作为:

[0080]

21)利用汽轮发电机组随机配备的tsi系统,查询汽轮发电机组异常轴振测点的振

动趋势图,以及与其处在同一轴承的其它轴振及瓦振趋势图,当异常轴振测点的幅值变化超过25%,且其他测点幅值变化小于预设值,则初步认定该轴振测点存在测量偏差问题,并转至步骤22),否则,则说明该轴振测点不存在测量偏差;

[0081]

22)针对存在测量偏差的轴振测点,利用汽轮发电机组随机配备的tsi系统,查询该轴振测点的幅值变化超过25%的过程中,与该轴振测点相邻轴承处的轴振和瓦振测点的趋势图,当所述轴振测点的幅值变化小于预设变化幅度,则认定该轴振测点存在测量偏差问题,并转至步骤3),否则,则说明该轴振测点不存在测量偏差;

[0082]

3)在汽轮发电机组启动前或停机后,对存在测量偏差的轴振测点处的轴振传感器的灵敏度进行在线检测,然后将检测到的灵敏度与预设轴振灵敏度阈值进行比较,当检测得到的灵敏度符合预设灵敏度阈值时,则转至步骤4),否则,则说明该轴振传感器的感应磁场减弱;

[0083]

步骤3)的具体操作为:

[0084]

31)针对存在测量偏差的轴振测点,在汽轮发电机组启动前或停机后,在线、持续测量该轴振测点的间隙电压v;

[0085]

32)现场调整轴振传感器的探头,使其靠近或远离测量面l,记录调整前、后的间隙电压变化δv,计算得到此时轴振传感器的灵敏度α1为:

[0086]

α1=δv/l

[0087]

33)查询该轴振传感器标定的灵敏度为α0,当

[0088][0089]

则说明该轴振传感器的感应磁场发生变化,否则,则转至步骤4);

[0090]

其中,当轴振传感器的感应磁场发生变化时,则该轴振传感器与相邻轴振传感器之间距离小于25mm;或轴振传感器与被测表面的垂直度偏差超过5

°

;或轴振传感器伸出固定螺母等结构的长度小于10mm。

[0091]

4)在汽轮发电机组低转速工况下,提取存在测量偏差的振动测点的轴振特征,获得轴振测量面在200r/min下的晃度,然后将检测到的晃度与预设轴振测量偏差阈值进行比较,当轴振测量面的晃度小于预设轴振测量偏差阈值时,则转至步骤5),否则,则说明该轴振测点的测量面存在偏差;

[0092]

步骤4)的具体操作为:

[0093]

41)针对存在测量偏差的轴振测点,利用汽轮发电机组随机配备的tsi系统,或在tsi系统上外接二次仪表,查询或测试得到3次启停过程中,该轴振测点在200r/min工况下的振动幅值,即:测量面晃度hi,并计算得到3次晃度数据的差值:

[0094]

δh=|h

i-hj|

[0095]

42)当

[0096]

[0097]

则该测量面的晃度数据h为:

[0098][0099]

否则,则转到步骤41),重新查询或测试其它启停过程中的晃度数据;

[0100]

43)当测量面晃度h≥30μm,则表明该轴振测点对应的测量面存在偏差,否则,则转至步骤5);

[0101]

其中,测量面存在偏差,则表明:测量面材质不均,比如镀层不均或表面存在剩磁;或传感器侧隙空隙小于3倍的传感器直径;或转子不对中、轴振测量面不圆、表面光洁度差。

[0102]

5)在汽轮发电机组启停过程中,提取存在测量偏差的轴振测点的轴振特征,并将其与预设传感器支架共振阈值进行比较,当存在测量偏差的轴振测点的轴振特征符合预设传感器支架共振阈值时,则说明该轴振测点存在支架共振,否则,则转至步骤6);

[0103]

步骤5)的具体操作为:

[0104]

51)针对存在测量偏差的轴振测点,利用汽轮发电机组随机配备的tsi系统,或在tsi系统上外接二次仪表,查询或测试得到3次启停过程中,该轴振测点在同一转速区域重复出现振动峰值a;

[0105]

52)在该轴振的峰值区域,振动爬升前、振动峰值、振动下降后的幅值分别为a1、a2、a3,当

[0106]a2-a1≥50μm且a

2-a3≥50μm

[0107]

且该峰值区域对应的转速不属于汽轮发电机组临界转速或副临界转速区域,则初步确定该轴振测点出现传感器支架共振;

[0108]

53)当该相对轴振的峰值尖锐,振动上升至下降过程跨过的转速区域小于等于200r/min,则最终确定该轴振测点存在传感器支架共振;

[0109]

其中,当传感器支架共振,则表明:支架结构刚度不足;或支架与轴承座连接出现松动;或传感器与支架之间连接出现松动。

[0110]

6)在汽轮发电机组定速运行过程中,提取存在测量偏差的轴振测点的相对轴振趋势特征,并以此判断振动是否跳变,当振动跳变时,则转至步骤7),否则,则说明该轴振测点处的轴振传感器出现老化;

[0111]

步骤6)的具体操作为:

[0112]

61)针对存在测量偏差的轴振测点,利用汽轮发电机组随机配备的tsi系统,或在tsi系统上外接二次仪表,在线、持续测量或查询该对轴振在汽轮发电机组定速运行中的趋势;

[0113]

62)记录该轴振波动开始时的时刻t1;

[0114]

63)记录该轴振波动幅度超过振动平均幅值20%的时刻t2;

[0115]

64)当t

2-t1》2min时,则表明该相对轴振发生缓变式波动,即该轴振传感器老化,使得稳定性下降,否则,则转至步骤7)。

[0116]

7)在汽轮发电机组定速运行过程中,提取存在测量偏差的轴振测点、发电机转子励磁电流与定子电流的趋势特征,判断该轴振与转子励磁电流或定子电流是否相关,当不相关,则表明测量环境存在偏差,否则,则转至步骤8);

[0117]

步骤7)的具体操作为:

[0118]

71)针对存在测量偏差的轴振测点,利用汽轮发电机组随机配备的tsi系统,或在tsi系统上外接二次仪表,在线、持续测量或查询该轴振、发电机转子励磁电流与定子电流的数据;

[0119]

72)维持发电机有功负荷、冷却介质温度、润滑油及密封油温度稳定,改变发电机的转子励磁电流或定子电流,当该轴振的幅值、跳变幅度或频次没有变化,则说明存在测量偏差的轴振与电磁无关,表明该轴振传感器的测量环境存在偏差;

[0120]

73)在汽轮机的暖机运行过程中,当转子位移、汽缸膨胀或差胀参数达到某一特殊值时,该轴振测点的幅值、跳变幅度或频次立即发生变化,则说明该轴振测量面与变径处的距离小于轴串量;

[0121]

74)维持汽轮机真空、主汽压力及温度不变,改变轴封供汽参数,当该轴振测点的幅值、跳变幅度或频次发生变化,则说明该传感器电缆所处的环境温度过高。

[0122]

8)在汽轮发电机组定速运行过程中,提取存在测量偏差的轴振测点的轴振跳变特征,并以此判断振动是否持续跳变,当振动持续跳变时,则说明干扰信号混入该轴振传感器测量系统中,否则,则转至步骤9);

[0123]

步骤8)的具体操作为:

[0124]

81)针对存在测量偏差的轴振测点,利用汽轮发电机组随机配备的tsi系统,或在tsi系统上外接二次仪表,在线、持续测量或查询该轴振在汽轮发电机组定速运行中的趋势;

[0125]

82)维持发电机有功与无功负荷的相对稳定,该相对轴振仍然出现跳变,即该轴振波动开始时的时刻t1,波动幅度超过振动平均幅值20%的时刻t2,当t

2-t1≤2min时,则表明干扰信号混入该轴振传感器的测量系统中,否则,则转至步骤9);

[0126]

其中,干扰信号混入轴振传感器的测量系统,则表明该轴振传感器的测量系统的接地虚焊、或电缆屏蔽损伤、或接头松脱、或接头与机壳接触。

[0127]

9)在汽轮发电机组定速运行过程中,提取存在测量偏差的轴振测点的轴振特征值,并将其与预设转子磁化阈值进行比较,当所述轴振特征值符合预设转子磁化阈值时,则说明该轴振测点所测量的转子出现磁化,否则,转至步骤10);

[0128]

步骤9)的具体操作为:

[0129]

91)针对存在测量偏差的轴振测点,利用汽轮发电机组随机配备的tsi系统,或在tsi系统上外接二次仪表,查询或测试得到发电机通励磁电流后,该相对轴振无时滞地出现阶跃性增大,且振动幅值随与转子励磁电流增加而振动,则表明该轴振测点所测量的转子可能出现磁化;

[0130]

92)利用汽轮发电机组随机配备的tdm系统,或在tsi系统上外接二次仪表,测试得到该轴振在阶跃性增大后的频谱图,当振动频谱呈现高次谐波,并以偶数倍频为主时,则初步表明该轴振测点所测量的转子出现磁化;

[0131]

93)利用汽轮发电机组随机配备的tdm系统,或在tsi系统上外接二次仪表,测试得到该轴振在阶跃性增大后的波形图,当每个波形周期内有向下的矩形波或尖谷,则最终表明该轴振测点所测量的转子已被磁化,否则,则转至步骤10)。

[0132]

10)在汽轮发电机组定速运行过程中,提取存在测量偏差的轴振测点的轴振传感

器测量系统的电势特征,并将其与预设多点接地阈值进行比较,当该电势特征符合预设多点接地阈值时,则说明该轴振传感器测量系统出现多点接地。

[0133]

步骤10)的具体操作为:

[0134]

101)针对存在测量偏差的相对轴振测点,在线对轴振传感器的测量系统的前置器的公共端和卡件公共端、以及电缆屏蔽线处的直流电势进行测量;

[0135]

102)当轴振传感器的测量系统的前置器的公共端和卡件公共端、以及电缆屏蔽线处的直流电势差δvi满足:

[0136]

max(δvi)》20mv

[0137]

则表明该轴振传感器的测量系统出现多点接地故障。

[0138]

需要说明的是,本发明已经成功诊断出几十台汽轮发电机组轴振测量偏差问题,并对机组测量偏差进行溯源分析,快速消除了故障,如表1所示:

[0139]

表1

[0140]

[0141][0142]

实施例一

[0143]

现以神华亿利能源有限责任公司电厂200mw机组2号轴振传感器支架共振故障为例,详细介绍了应用本发明对轴振测量偏差的溯源全过程,以说明本发明的有效性和适用性。

[0144]

2021年6月29日,该机组定速3000r/min后的轴系振动数据如表2所示,可以看出:2号轴振超过了125μm,存在振动异常。

[0145]

表2

[0146][0147]

图2给出了2号轴振和瓦振随转速变化趋势图,可以看出5x、5y轴振分别由95μm和35μm,变化到210μm和174μm的过程中,幅值分别变化了121%、397%,远超过25%,而2号瓦振或相邻的1号、3号轴振变化不明显(图3),这说明2号轴振存在测量偏差问题。

[0148]

图4显示在3次启停过程中,2号轴振均在2950~3100r/min区域重复出现振动峰值,2x和2y轴振爬升前、振动峰值、振动下降后的幅值分别为:a

1x

=95μm、a

1y

=35μm;a

2x

=210μm、a

2y

=200μm;a

3x

=92μm、a

2y

=72μm,显然:

[0149]

(1)a

2x-a

1x

≥50μm且a

2x-a

3x

≥50μm;

[0150]

(2)a

2y-a

1y

≥50μm且a

2y-a

3y

≥50μm。

[0151]

同时,该峰值区域对应的转速(2950~3100r/min)不属于汽轮发电机组临界转速或副临界转速区域,则表明该轴振测点出现传感器支架共振;

[0152]

图2~图4均显示2号相对轴振的峰值尖锐,振动上升至下降过程跨过的转速区域均为150r/min(《200r/min),这也验证了该轴振测点存在传感器支架共振。

[0153]

2021年6月30日凌晨,对2号轴振传感器固定情况进行检查,并现场进行支架加固,具体包括:

[0154]

1)对2号轴振探头与安装孔螺纹进行重新安装、修配,同时采用上、下两个螺母固定,如图5所示;

[0155]

2)考虑到传感器支架在水平方向上过于细、长,现场对支架进行加斜支撑处理,如图6所示。

[0156]

2021年6月30日10:40,在处理完2号轴振传感器的固定情况后再次启动,发现2号轴振在3000r/min附近的剧烈爬升现象消失,如图7所示,至此,该传感器支架共振问题得到彻底解决。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。