1.本发明涉及化工领域,尤其是涉及一种热耦合生产醋酸正丙酯的装置及其生产方法。

背景技术:

2.醋酸正丙酯,又称乙酸正丙酯,是一种常用的精细化学品。常温下醋酸正丙酯为无色透明液体,具有果香味,天然存在于苹果、香蕉、葡萄、甜瓜、菠萝蜜、草莓等水果中,因此醋酸正丙酯是允许的合成食用香料,也可以作为食品防腐剂。在化工领域,醋酸正丙酯可以与醇、酮、醚等多数溶剂混溶,被广泛用作高档涂料、高档油墨溶剂,性能优于乙酸乙酯与乙酸丁酯。醋酸正丙酯因溶解能力、选择性脱水性及挥发速度合适,是一种缓和的快干剂,也可以用于织物、塑料、石油工业、造纸工业、医药工业中的浸渍剂、脱水剂、药物提取剂及润滑剂等,是一种重要的有机化学品。

3.醋酸正丙酯的传统合成方法是以乙酸和正丙醇为原料,在浓硫酸直接催化下进行酯化反应制得。其工艺主要包括以下步骤:将冰醋酸、正丙醇和浓硫酸加入反应釜进行反应,然后将得到的产物以汽相形式由塔底送入酯化塔,酯化塔塔顶蒸出的醋酸正丙酯、水以及部分正丙醇依次进入分层器、脱水塔、精制塔进行精馏,最终得到成品醋酸正丙酯。如中国专利申请号“cn104557529a”公开了一种用于醋酸正丙酯酯化合成的精制方法及装置,采用渗透汽化膜分离机组脱水,减少了粗酯中的恒沸物种类,降低了醋酸正丙酯精制的难度。

4.但是,目前的醋酸正丙酯制备方法存在以下问题:(1)由于醋酸正丙酯、正丙醇与水会形成多元恒沸体系,酯化塔流出后需要冷凝冷却到常温或40℃以下再分层,分层后需要水相和油相部分回流,此时回流液温度较低,进入塔后会显著消耗塔的能量;(2)成品醋酸正丙酯和排出的废水均为饱和温度,存在大量热能浪费;(3)蒸汽冷凝水的温度普遍在100℃左右,存在闪蒸现象,其产生的压阻容易影响换热单元的运行。因此,需要对其制备工艺中的热能进行综合利用,同时根据此工艺调整醋酸正丙酯的生产方法。

技术实现要素:

5.本发明是为了克服现有技术中能量利用效果差、蒸汽消耗量大的问题,提供一种热耦合生产醋酸正丙酯的装置及其生产方法,对生产过程中的热能进行综合利用,有效降低蒸汽消耗,提高装置能量利用率,并设计合理的生产工艺,提升生产效率,降低成本。

6.为了实现上述目的,本发明采用以下技术方案:一种热耦合生产醋酸正丙酯的装置,包括依次管道连接的酯化釜、酯化塔、分层器,还包括精制塔和废水处理塔,所述分层器包括进料口、水相出口和油相出口,所述水相出口和废水处理塔相连,所述油相出口与精制塔相连,所述酯化塔和分层器之间设有用于酯化塔流出蒸汽与流入原料热交换的第三换热单元,所述精馏塔底部设有用于蒸汽加热的第七换热单元,所述废水处理塔底部设有用于蒸汽加热的第九换热单元,所述酯化釜底部设有用于蒸汽加热的第二换热单元,所述酯化釜前还设有用于回收蒸汽的第一换热单元。

7.在醋酸正丙酯反应完成后,酯化塔塔顶的蒸汽具有较高的热量,而常规工艺中需要将其冷却后送入分层器进行油相与水相的分离,会产生大量的热量浪费,因此首先将酯化塔塔顶流出的气相通过第三换热单元,在第三换热单元中利用塔顶流出气相的温度对酯化釜中的部分物料进行耦合加热。同时,酯化釜、精制塔、废水处理塔均需要对原料进行蒸汽加热,加热后的蒸汽仍具有较高的温度,直接排放一方面会导致热量浪费,另一方面也可能由于闪蒸影响装置的正常运行,因此将第二换热单元、第七换热单元、第九换热单元中输出的蒸汽输入第一换热单元,在第一换热单元中利用蒸汽对流入的醋酸、正丙醇原料进行预热,降低蒸汽温度,减少闪蒸现象,提高装置安全性的同时减少原料在酯化釜中加热时的热量输入,达到节约能源的目的。

8.作为优选,所述第一换热单元、第三换热单元、第四换热单元、第七换热单元、第九换热单元均设有热源进口、热源出口、冷源进口、冷源出口,所述酯化釜、精制塔、废水处理塔均设有第一进料口、第二进料口、顶部出口、底部出口,所述酯化塔设有第一进料口、第二进料口、第三进料口、第四进料口、顶部出口和底部出口;所述第三换热单元热源进口与酯化塔顶部出口管道连接,所述第三换热单元冷源进口与酯化釜底部出口管道连接,所述第三换热单元热源出口与分层器进料口管道连接,所述第三换热单元冷源出口与酯化塔第二进料口管道连接;所述第七换热单元热源出口与第一换热单元热源进口管道连接,所述第七换热单元冷源进口与精制塔底部出口管道连接,所述第七换热单元冷源出口与精制塔第二进料口管道连接;所述第九换热单元热源出口与第一换热单元热源进口管道连接,所述第九换热单元冷源进口与废水处理塔底部出口管道连接,所述第九换热单元冷源出口与废水处理塔塔第二进料口管道连接;所述第二换热单元设有蒸汽进口和蒸汽出口,所述蒸汽出口与第一换热单元热源进口管道连接。

9.第三换热单元用于酯化塔顶部流出的气相与酯化釜流出的反应物之间的热交换,可以利用酯化塔塔顶流出的气相使得反应物汽化后流入酯化塔,有利于在酯化塔内的反应和分离的进行。第二换热单元、第七换热单元、第九换热单元均是使用蒸汽对物料进行加热,利用第一换热单元将加热后蒸汽的余热进行综合利用,对还未流入酯化釜的原料加热,既可以减少原料在酯化釜和酯化塔中反应所需的热量,也可以使得蒸汽冷凝为液体后再排出,减少蒸汽闪蒸等对装置安全性和效率的影响。

10.作为优选,所述分层器油相出口与精制塔第一进料口之间还设有第四换热单元,所述第四换热单元设有热源进口、热源出口、冷源进口、冷源出口,所述第四换热单元热源进口与第三换热单元热源出口管道连接,所述第四换热单元热源出口与分层器进料口管道连接,所述第四换热单元冷源进口与分层器油相出口管道连接,所述第四换热单元冷源出口与酯化塔第三进料口和精制塔第一进料口分别管道连接。

11.第三换热单元流出的物料的温度仍在80℃左右,因此可以利用第四换热单元将第三换热单元流出的物料与分层器流出的油相进行换热,使得分层器流出的油相经过预热后再进入酯化塔或精制塔,防止由于温度较低的油相物料流入酯化塔或精制塔时导致塔内温度降低,影响反应效率。

12.作为优选,所述第三换热单元与分层器之间还设有第五换热单元,所述第五换热单元设有热源进口、热源出口、冷源进口、冷源出口,所述第五换热单元热源进口与第三换热单元热源出口管道连接,所述第五换热单元热源出口与分层器进料口管道连接。

13.分层器的主要作用是对酯化塔流出的产物醋酸正丙酯与水进行分离,因此分层器要求流入的是温度较低的液相,因此可以利用第五换热单元对流入分层器前的物料进行冷却,确保分离效果。

14.作为优选,还包括第六换热单元和第八换热单元,所述第六换热单元、第八换热单元均设有热源进口、热源出口、冷源进口、冷源出口;所述第六换热单元热源进口与精制塔底部出口管道连接,所述第六换热单元冷源进口与分层器水相出口管道连接,所述第六换热单元冷源出口与酯化塔第四进料口管道连接;所述第八换热单元热源进口与废水处理塔底部出口管道连接,所述第八换热单元冷源进口与分层器水相出口管道连接,所述第八换热单元冷源出口与废水处理塔第二进料口管道连接。

15.在精制塔和废水处理塔中,需要对物料进行加热分馏后得到醋酸正丙酯产品或水后排出,排出时仍有较高的温度。分层器水相在流出时温度较低,如果直接流入酯化塔或废水处理塔,同样可能影响酯化塔或废水处理塔的处理效率,因此可以利用第六换热单元在醋酸正丙酯产品和流入酯化塔的水相之间进行换热,对流入酯化塔的水相进行预热,同时利用第八换热单元在水和流入废水处理塔的水相之间进行换热,对流入废水处理塔的水相进行预热,确保酯化塔和废水处理塔的运行效率。

16.作为优选,所述酯化塔和第三换热单元之间还设有气体加压单元,所述分层器水相出口设有第一加压泵,所述分层器水相出口设有第二加压泵。

17.一种热耦合生产醋酸正丙酯的方法,包括以下步骤:(1)将用于反应的醋酸、正丙醇送入酯化釜内,由第二换热单元加热后进入酯化塔,在酯化釜、酯化塔内在稀土改性固体超强酸催化剂催化下反应,获得醋酸正丙酯、正丙醇和水的混合物;(2)步骤(1)中的混合物依次通过第三换热单元、第四换热单元、第五换热单元冷却后进入分层器,在分层器内分为水相和油相,水相一部分经过第六换热单元回到酯化塔,另一部分进入废水处理塔,油相经过第四换热单元后分为两部分,一部分回到酯化塔,另一部分进入精制塔;(3)油相在精制塔内通过第七换热单元进行蒸汽加热分馏得到醋酸正丙酯成品,醋酸正丙酯成品通过第六换热单元后流出,水相在废水处理塔内通过第九换热单元进行蒸汽加热分馏得到反应后废水,反应后废水通过第八换热单元后流出;(4)第二换热单元、第七换热单元、第九换热单元流出的加热蒸汽均流入第一换热单元,对后续流入的醋酸和正丙醇进行预热。

18.在反应过程中,通过第三换热单元、第四换热单元利用酯化塔流出的气相的热量,通过第六换热单元利用精制塔流出的醋酸正丙酯的热量,通过第八换热单元利用废水处理塔流出的水的热量,通过第一单元利用第二换热单元、第七换热单元、第九换热单元流出的蒸汽的热量,实现装置的热耦合,充分利用装置各部分的热量,合理优化装置热平衡,在节

能的同时提升装置的运行效率,提升装置安全性。

19.由于装置热耦合效果好,在酯化釜和酯化塔内反应的效率和安全性需要提升,因此利用固体超强酸催化剂对醋酸正丙酯合成反应进行催化。相比于传统的浓硫酸催化,固体超强酸催化剂具有更高的催化活性,本身不进入和不污染产品,同时对设备腐蚀性小,可以更好满足热耦合生产方法对催化效率的要求。同时,由于热耦合生产方法中酯化釜和酯化塔的反应温度始终保持在较高水平,为了防止固体超强酸催化剂由于高温导致的使用寿命下降,利用稀土元素对固体超强酸催化剂进行改性,提高催化剂的高温下使用寿命,确保生产效率。

20.作为优选,步骤(1)中改性固体超强酸催化剂为so

42-/zro

2-la2o3,其制备方法为:将硝酸锆和硝酸镧分别溶解配置成质量分数为8~12%的溶液,滴加氨水至ph为9~10后过滤,100~120℃下烘干3~5h,用浓硫酸浸渍固体,浓硫酸的用量为4~6ml/g固体,抽滤后在350~450℃下焙烧3~5h得到。

21.稀土元素la的氧化物与zro2具有相同的原子半径,由于电子互换作用,可以形成固溶体,同时,由于稀土元素的化学活性很强,因此la的加入可以改变催化剂表面的化学状态,生成更高稳定性的氧化物,具有更强的储氧、放氧能力,因此对催化剂的催化效率有明显提升。同时,la的加入可以使得催化剂对so

42-的吸引力增大,避免由于水或水蒸气与催化剂表面的接触造成的so

42-流失所导致的催化剂表面酸中心数减少、催化活性降低,延长催化剂的使用寿命。

22.作为优选,步骤(1)中酯化塔塔顶压力为0~50kpa,塔顶温度为81~85℃,塔底温度为83~100℃。

23.作为优选,步骤(2)中分层器进料口温度25~55℃,精制塔塔顶压力为0~50kpa,塔顶温度为81~85℃,塔底温度为82~90℃,废水处理塔塔顶压力为0~100kpa,塔顶温度为81~85℃,塔底温度为100~125℃。

24.因此,本发明具有如下有益效果:(1)利用多个换热单元充分利用反应过程中排出的产物的余热和加热后蒸汽的剩余热量,合理优化装置热平衡,提升装置安全性的同时提升装置运行效率,达到节能效果;(2)设计与装置匹配的制备方法,利用稀土改性固体超强酸催化剂催化反应,满足生产过程中对催化剂催化效率和使用寿命的要求。

附图说明

25.图1是本发明的热耦合生产醋酸正丙酯装置的一种结构示意图。

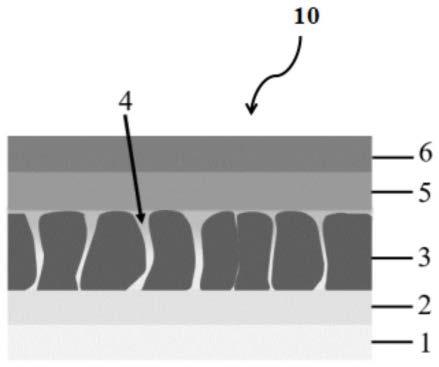

26.图2是本发明的换热单元的一种结构示意图。

27.图中:1酯化釜、2酯化塔、3分层器、4精制塔、5废水处理塔、6第一换热单元、7第二换热单元、8第三换热单元、9第四换热单元、10第五换热单元、11第六换热单元、12第七换热单元、13第八换热单元、14第九换热单元、15气体加压装置、16第一加压泵、17第二加压泵、18热源进口、19热源出口、20冷源进口、21冷源出口。

具体实施方式

28.下面结合附图与具体实施方式对本发明做进一步的描述。

29.实施例1

如图1、图2所示,本实施例提供热耦合生产醋酸正丙酯的装置,包括依次管道连接的酯化釜1、酯化塔2、分层器3,还包括精制塔4和废水处理塔5,所述分层器包括进料口、水相出口和油相出口,所述水相出口和废水处理塔相连,所述油相出口与精制塔相连,所述酯化塔和分层器之间设有用于酯化塔流出蒸汽与流入原料热交换的第三换热单元8,所述精馏塔底部设有用于蒸汽加热的第七换热单元12,所述废水处理塔底部设有用于蒸汽加热的第九换热单元14,所述酯化釜底部设有用于蒸汽加热的第二换热单元7,所述酯化釜前还设有用于回收蒸汽的第一换热单元6。

30.所述第一换热单元、第三换热单元、第四换热单元、第七换热单元、第九换热单元均设有热源进口18、热源出口19、冷源进口20、冷源出口21,所述酯化釜、酯化塔、精制塔、废水处理塔均设有第一进料口、第二进料口、顶部出口、底部出口;所述第三换热单元热源进口与酯化塔顶部出口管道连接,所述第三换热单元冷源进口与酯化釜底部出口管道连接,所述第三换热单元热源出口与分层器进料口管道连接,所述第三换热单元冷源出口与酯化塔第二进料口管道连接;所述第七换热单元热源出口与第一换热单元热源进口管道连接,所述第七换热单元冷源进口与精制塔底部出口管道连接,所述第七换热单元冷源出口与精制塔第二进料口管道连接;所述第九换热单元热源出口与第一换热单元热源进口管道连接,所述第九换热单元冷源进口与废水处理塔底部出口管道连接,所述第九换热单元冷源出口与废水处理塔塔第二进料口管道连接;所述第二换热单元设有蒸汽进口和蒸汽出口,所述蒸汽出口与第一换热单元热源进口管道连接。

31.本实施例涉及的热耦合生产醋酸正丙酯的方法,包括如下工艺步骤:(1)将用于反应的醋酸、正丙醇送入酯化釜1内,由第二换热单元7加热后进入酯化塔2,在酯化釜、酯化塔内在稀土改性固体超强酸催化剂催化下反应,获得醋酸正丙酯、正丙醇和水的混合物;(2)步骤(1)中的混合物通过第三换热单元8换热后进入分层器,在分层器内分为水相和油相,水相分为两部分,一部分回到酯化塔,另一部分进入废水处理塔5,油相分为两部分,一部分回到酯化塔,另一部分进入精制塔4;(3)油相在精制塔内通过第七换热单元12进行蒸汽加热分馏得到醋酸正丙酯成品,醋酸正丙酯成品通过精制塔底部出口流出,其他分离物通过精制塔顶部出口回到酯化塔进一步反应,水相在废水处理塔内通过第九换热单元14进行蒸汽加热分馏得到反应后废水,反应后废水通过废水处理塔底部出口流出,其他分离物通过废水处理塔顶部出口回到酯化塔进一步反应;(4)第二换热单元、第七换热单元、第九换热单元热源出口流出的加热蒸汽均流入第一换热单元热源入口,对后续流入的醋酸和正丙醇进行预热。

32.步骤(1)中改性固体超强酸催化剂为so

42-/zro

2-la2o3,其制备方法为:将硝酸锆和硝酸镧分别溶解配置成质量分数为10%的溶液,滴加氨水至ph为10后过滤,110℃下烘干4h,用浓硫酸浸渍固体,浓硫酸的用量为5ml/g固体,抽滤后在400℃下焙烧4h得到。

33.步骤(1)中酯化塔塔顶压力为0~50kpa,塔顶温度为81~85℃,塔底温度为83~100

℃。步骤(2)中分层器进料口温度25~55℃,精制塔塔顶压力为0~50kpa,塔顶温度为81~85℃,塔底温度为82~90℃,废水处理塔塔顶压力为0~100kpa,塔顶温度为81~85℃,塔底温度为100~125℃。

34.在醋酸正丙酯的制备过程中,在第三换热单元中利用酯化塔顶部流出的气相热量对酯化釜流入酯化塔的部分原料进行加热,可以充分利用酯化塔顶部流出的气相热量,减少热量浪费。第二换热单元、第七换热单元、第九换热单元均使用蒸汽对物料进行加热,加热后的蒸汽如果直接排出会造成大量热量浪费,同时也可能由于闪蒸等导致装置安全性降低,因此将这三处装置中使用的蒸汽一并输入第一换热单元,在第一换热单元对后续进入的原料进行加热,减少热量浪费。

35.同时,为保证装置运行效率,使用稀土改性固体超强酸催化剂so

42-/zro

2-la2o3催化反应进行,利用稀土元素的引入提升催化剂的使用寿命和高温下催化活性,确保在热耦合反应装置中的物料可以高效反应。

36.实施例2如图1、图2所示,本实施例提供热耦合生产醋酸正丙酯的装置,在实施例1的基础上,所述酯化塔还设有第三进料口,所述分层器油相出口与精制塔第一进料口之间还设有第四换热单元9,所述第四换热单元设有热源进口、热源出口、冷源进口、冷源出口,所述第四换热单元热源进口与第三换热单元热源出口管道连接,所述第四换热单元热源出口与分层器进料口管道连接,所述第四换热单元冷源进口与分层器油相出口管道连接,所述第四换热单元冷源出口与酯化塔第三进料口和精制塔第一进料口分别管道连接;所述第四换热单元与分层器之间还设有第五换热单元10,所述第五换热单元设有热源进口、热源出口、冷源进口、冷源出口,所述第五换热单元热源进口与第四换热单元热源出口管道连接,所述第五换热单元热源出口与分层器进料口管道连接。

37.本实施例涉及的热耦合生产醋酸正丙酯的方法,包括如下工艺步骤:(1)将用于反应的醋酸、正丙醇送入酯化釜1内,由第二换热单元7加热后进入酯化塔2,在酯化釜、酯化塔内在稀土改性固体超强酸催化剂催化下反应,获得醋酸正丙酯、正丙醇和水的混合物;(2)步骤(1)中的混合物依次通过第三换热单元8、第四换热单元9、第五换热单元10,冷却后进入分层器,在分层器内分为水相和油相,水相分为两部分,一部分回到酯化塔,另一部分进入废水处理塔5,油相分为两部分,一部分回到酯化塔,另一部分进入精制塔4;(3)油相在精制塔内通过第七换热单元12进行蒸汽加热分馏得到醋酸正丙酯成品,醋酸正丙酯成品通过精制塔底部出口流出,其他分离物通过精制塔顶部出口回到酯化塔进一步反应,水相在废水处理塔内通过第九换热单元14进行蒸汽加热分馏得到反应后废水,反应后废水通过废水处理塔底部出口流出,其他分离物通过废水处理塔顶部出口回到酯化塔进一步反应;(4)第二换热单元、第七换热单元、第九换热单元热源出口流出的加热蒸汽均流入第一换热单元热源入口,对后续流入的醋酸和正丙醇进行预热。

38.步骤(1)中改性固体超强酸催化剂为so

42-/zro

2-la2o3,其制备方法为:将硝酸锆和硝酸镧分别溶解配置成质量分数为8%的溶液,滴加氨水至ph为9后过滤,100℃下烘干5h,用浓硫酸浸渍固体,浓硫酸的用量为6ml/g固体,抽滤后在350℃下焙烧5h得到。

39.步骤(1)中酯化塔塔顶压力为0~50kpa,塔顶温度为81~85℃,塔底温度为83~100℃。步骤(2)中分层器进料口温度25~55℃,精制塔塔顶压力为0~50kpa,塔顶温度为81~85℃,塔底温度为82~90℃,废水处理塔塔顶压力为0~100kpa,塔顶温度为81~85℃,塔底温度为100~125℃。

40.实际生产中,第三换热单元流出的物料仍有80℃左右,其中仍存在未被充分利用的热量,因此在第四换热单元利用第三换热单元流出的物料对分离器油相出口流出的油相进行加热,可以使得油相温度升高后再流入酯化塔或精制塔,防止温度较低的油相直接流入导致塔内反应或分离效率降低,提升醋酸正丙醇制备的稳定性。另外,在第四换热装置后设置第五换热装置,在第五换热装置中利用冷凝水对第四换热装置流出的物料进行冷却,确保分离器中水相和油相顺利分层。

41.实施例3如图1、图2所示,本实施例提供热耦合生产醋酸正丙酯的装置,在实施例2的基础上,所述酯化塔还设有第四进料口,还包括第六换热单元(11)和第八换热单元(12),所述第六换热单元、第八换热单元均设有热源进口、热源出口、冷源进口、冷源出口;所述第六换热单元热源进口与精制塔底部出口管道连接,所述第六换热单元冷源进口与分层器水相出口管道连接,所述第六换热单元冷源出口与酯化塔第四进料口管道连接;所述第八换热单元热源进口与废水处理塔底部出口管道连接,所述第八换热单元冷源进口与分层器水相出口管道连接,所述第八换热单元冷源出口与废水处理塔第二进料口管道连接。

42.本实施例涉及的热耦合生产醋酸正丙酯的方法,包括如下工艺步骤:(1)将用于反应的醋酸、正丙醇送入酯化釜1内,由第二换热单元7加热后进入酯化塔2,在酯化釜、酯化塔内在稀土改性固体超强酸催化剂催化下反应,获得醋酸正丙酯、正丙醇和水的混合物;(2)步骤(1)中的混合物依次通过第三换热单元8、第四换热单元9、第五换热单元10,冷却后进入分层器,在分层器内分为水相和油相,水相分为两部分,一部分回到酯化塔,另一部分进入废水处理塔5,油相分为两部分,一部分回到酯化塔,另一部分进入精制塔4;(3)油相在精制塔内通过第七换热单元12进行蒸汽加热分馏得到醋酸正丙酯成品,醋酸正丙酯成品通过精制塔底部出口流出,在第六换热单元11内进行换热后排出,其他分离物通过精制塔顶部出口回到酯化塔进一步反应,水相在废水处理塔内通过第九换热单元14进行蒸汽加热分馏得到反应后废水,反应后废水通过废水处理塔底部出口流出,在第八换热单元13内进行换热后排出,其他分离物通过废水处理塔顶部出口回到酯化塔进一步反应;(4)第二换热单元、第七换热单元、第九换热单元热源出口流出的加热蒸汽均流入第一换热单元热源入口,对后续流入的醋酸和正丙醇进行预热。

43.步骤(1)中改性固体超强酸催化剂为so

42-/zro

2-la2o3,其制备方法为:将硝酸锆和硝酸镧分别溶解配置成质量分数为12%的溶液,滴加氨水至ph为10后过滤,120℃下烘干3h,用浓硫酸浸渍固体,浓硫酸的用量为4ml/g固体,抽滤后在450℃下焙烧3h得到。

44.步骤(1)中酯化塔塔顶压力为0~50kpa,塔顶温度为81~85℃,塔底温度为83~100℃。步骤(2)中分层器进料口温度25~55℃,精制塔塔顶压力为0~50kpa,塔顶温度为81~85℃,塔底温度为82~90℃,废水处理塔塔顶压力为0~100kpa,塔顶温度为81~85℃,塔底温度

为100~125℃。

45.在第六换热单元内可以利用精制塔内流出的醋酸正丙酯成品的热量对将要回流进入酯化塔的水相部分进行加热,防止温度较低的水相直接进入酯化塔造成的反应效率降低,提升醋酸正丙醇制备的稳定性。在第八换热单元内可以利用废水处理塔内流出的废水的热量对将要进入废水处理塔的水相进行加热,防止温度较低的水相直接进入废水处理塔使得废水处理塔内的分离和加热效率降低,同时减少第九换热单元内所需的热量输入。

46.实施例4如图1、图2所示,本实施例提供热耦合生产醋酸正丙酯的装置,在实施例3的基础上,所述酯化塔和第三换热单元之间还设有气体加压单元15,所述分层器水相出口设有第一加压泵16,所述分层器水相出口设有第二加压泵17。

47.本实施例涉及的热耦合生产醋酸正丙酯的方法,包括如下工艺步骤:(1)将用于反应的醋酸、正丙醇送入酯化釜1内,由第二换热单元7加热后进入酯化塔2,在酯化釜、酯化塔内在稀土改性固体超强酸催化剂催化下反应,获得醋酸正丙酯、正丙醇和水的混合物;(2)步骤(1)中的混合物在气体加压单元15处加压后依次通过第三换热单元8、第四换热单元9、第五换热单元10,冷却后进入分层器,在分层器内分为水相和油相,水相经第一加压泵16加压后分为两部分,一部分回到酯化塔,另一部分进入废水处理塔5,油相经第二加压泵17加压后分为两部分,一部分回到酯化塔,另一部分进入精制塔4;(3)油相在精制塔内通过第七换热单元12进行蒸汽加热分馏得到醋酸正丙酯成品,醋酸正丙酯成品通过精制塔底部出口流出,在第六换热单元11内进行换热后排出,其他分离物通过精制塔顶部出口回到酯化塔进一步反应,水相在废水处理塔内通过第九换热单元14进行蒸汽加热分馏得到反应后废水,反应后废水通过废水处理塔底部出口流出,在第八换热单元13内进行换热后排出,其他分离物通过废水处理塔顶部出口回到酯化塔进一步反应;(4)第二换热单元、第七换热单元、第九换热单元热源出口流出的加热蒸汽均流入第一换热单元热源入口,对后续流入的醋酸和正丙醇进行预热。

48.步骤(1)中改性固体超强酸催化剂为so

42-/zro

2-la2o3,其制备方法为:将硝酸锆和硝酸镧分别溶解配置成质量分数为10%的溶液,滴加氨水至ph为10后过滤,110℃下烘干4h,用浓硫酸浸渍固体,浓硫酸的用量为5ml/g固体,抽滤后在400℃下焙烧4h得到。

49.步骤(1)中酯化塔塔顶压力为0~50kpa,塔顶温度为81~85℃,塔底温度为83~100℃。步骤(2)中分层器进料口温度25~55℃,精制塔塔顶压力为0~50kpa,塔顶温度为81~85℃,塔底温度为82~90℃,废水处理塔塔顶压力为0~100kpa,塔顶温度为81~85℃,塔底温度为100~125℃。

50.利用气体加压单元15、第一加压泵16、第二加压泵17对装置内部的压力进行补充,确保装置顺利运行。

51.通过实施例1~4可知,本发明的热耦合制备醋酸正丙酯装置可以充分利用醋酸正丙酯制备过程中各部分原本无端浪费的热量,合理优化装置热平衡,提升装置安全性的同时提升装置运行效率,达到节能效果。同时,本发明的热耦合制备醋酸正丙酯方法,充分利用热耦合制备醋酸正丙酯装置,为确保反应效率与稳定性,设计了一种稀土改性固体超强

酸催化剂,确保酯化反应可以顺利稳定进行,保障装置的运行效率。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。