1.本技术属于摄像头模组部件和部件材料的技术领域,具体涉及一种应用于摄像头模组零部件的液晶聚酯复合物及其制备方法与应用。

背景技术:

2.手机摄像头模组的自动对焦系统,主要由以下几个器件构成:1.镜头;2.马达;3.马达驱动芯片;4.感光芯片。其中,镜头和感光芯片是成像的主要器件,马达和马达驱动芯片是自动对焦的主要器件。马达的主要作用就是带动镜头移动。这里的马达是自动对焦做动器(auto focus actuator)的通常说法。实际上af的制动器有很多种,比如音圈马达(vcm),压电马达(piezo)等。vcm又有弹片式,滚珠式等差别。

3.整个控制过程可以理解为:平台给定一个代码,驱动芯片会输出对应的电流,马达会做出相应的位移,镜头会相应的成像在芯片上,芯片获得影像后输出给控制端,控制端通过判断画面的清晰度来判断是否达到最清晰的位置,从而实现自动对焦。

4.但是,自动对焦做动器会出现抖动和精度不足的问题。由于马达内固定镜头的载体是采用弹片固定,所以到达指定的位置后,由于弹片受力的关系,还会持续震荡一小段时间。对于高端模组来说,在对焦速度和成像效果上存在一定的缺陷,这是必然会遇到的问题。

5.现有的解决方式是利用滚珠来实现精准控制,减少抖动时间,加快对焦速度,从而提高成像质量。但是滚珠必不可少的需要配合轨道使用,且轨道要求较薄,传统的高硬度材料,如peek、pom等由于流动性欠佳,均不能很好的应用于此领域。另外,由于滚珠是与镜头架接触,那么在对焦过程中,滚珠会对镜头支架和载体均会造成一些损坏,具体滚珠在镜头支架和载体表面产生凹痕和划痕,而该凹痕和划痕会干扰滚珠的运动,从而导致摄像头模组对焦精度降低或对对焦控制的。市场上目前采用的方案是流动性较好的液晶聚酯树脂(lcp)材料,但在应用中发现该lcp存在硬度欠佳的不足,导致轨道使用寿命偏短,而且也会导致自动对焦做动器的自动对焦精度低。

技术实现要素:

6.本技术的目的在于克服上述现有技术存在的不足,提供一种液晶聚酯复合物及其制备方法与应用,以解决现有液晶聚酯树脂硬度不高而导致摄像头模组零部件寿命不长和自动对焦精度低的技术问题。

7.为了实现上述申请目的,本技术第一方面,提供了一种液晶聚酯复合物。本技术液晶聚酯复合物包括以下重量份数的组份:

8.液晶聚酯树脂

ꢀꢀꢀ

50-80份

9.聚苯硫醚树脂

ꢀꢀꢀ

2-25份

10.填料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8-50份;

11.液晶聚酯复合物用于制备摄像头模组零部件。

12.本技术第二方面,提供了一种液晶聚酯复合物的制备方法。本技术液晶聚酯复合物制备方法包括如下步骤:

13.按照本技术液晶聚酯复合物所含的组分种类和含量分别称取各组分原料;

14.将称取的各组分原料进行熔融混炼挤出处理。

15.本技术第三方面,提供了一种摄像头模组。本技术摄像头模组包括镜头支架和用于控制并固定镜头支架的载体,载体包括滚珠和用于承载并供滚珠滚动的轨道,滚珠与镜头支架接触并控制镜头支架的运动,其中,轨道和/或镜头支架的材料为本技术液晶聚酯复合物由本技术液晶聚酯复合物制备方法制备的液晶聚酯复合物。

16.与现有的技术相比,本技术液晶聚酯复合物以液晶聚酯树脂为基础树脂组分,通过所含的聚苯硫醚树脂、填料等组分对其改性,从而赋予本技术液晶聚酯复合物高的硬度,且该硬度达到摄像头模组应用的要求,而且其摩擦系数小。

17.本技术液晶聚酯复合物制备方法按照本技术液晶聚酯复合物所含的组分种类和比例直接将各组分进行熔融混炼挤出处理,使得各组分能够充分分散并彼此之间发生作用以对液晶聚酯树脂进行改性作用,使得挤出的液晶聚酯复合物具有高的硬度,且摩擦系数低,符合摄像头模组应用的要求。另外,本技术制备方法工艺易控,制备的材料性能稳定,有效降低了其生产成本。

18.本技术摄像头模组所含轨道和/或镜头支架由本技术液晶聚酯复合物制备形成,因此,该轨道和/或镜头支架硬度高,摩擦系数低,有效保证了轨道工作性能的稳定并延长了轨道的寿命,提高了镜头的精确控制,从而提高了摄像头模组的精确自动对焦。

具体实施方式

19.为了使本技术要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

20.本技术中,术语“和/或”,描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b的情况。其中a,b可以是单数或者复数。字符“/”一般表示前后关联对象是一种“或”的关系。

21.本技术中,“至少一个”是指一个或者多个,“多个”是指两个或两个以上。“以下至少一项(个)”或其类似表达,是指的这些项中的任意组合,包括单项(个)或复数项(个)的任意组合。例如,“a,b,或c中的至少一项(个)”,或,“a,b,和c中的至少一项(个)”,均可以表示:a,b,c,a-b(即a和b),a-c,b-c,或a-b-c,其中a,b,c分别可以是单个,也可以是多个。

22.应理解,在本技术的各种实施例中,上述各过程的序号的大小并不意味着执行顺序的先后,部分或全部步骤可以并行执行或先后执行,各过程的执行顺序应以其功能和内在逻辑确定,而不应对本技术实施例的实施过程构成任何限定。

23.在本技术实施例中使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本技术。在本技术实施例和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。

24.本技术实施例说明书中所提到的相关成分的重量不仅仅可以指代各组分的具体含量,也可以表示各组分间重量的比例关系,因此,只要是按照本技术实施例说明书相关组

分的含量按比例放大或缩小均在本技术实施例说明书公开的范围之内。具体地,本技术实施例说明书中所述的质量可以是μg、mg、g、kg等化工领域公知的质量单位。

25.术语“第一”、“第二”仅用于描述目的,用来将目的如物质彼此区分开,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。例如,在不脱离本技术实施例范围的情况下,第一xx也可以被称为第二xx,类似地,第二xx也可以被称为第一xx。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。

26.第一方面,本技术实施例提供一种液晶聚酯复合物。本技术实施例液晶聚酯复合物包括以下重量份数的组份:

27.液晶聚酯树脂

ꢀꢀꢀ

40-80份

28.聚苯硫醚树脂

ꢀꢀꢀ

5-20份

29.填料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20-40份。

30.这样,本技术实施例液晶聚酯复合物以液晶聚酯树脂为基础树脂组分,通过所含的聚苯硫醚树脂、填料等组分对其改性,从而赋予本技术实施例液晶聚酯复合物高的硬度,且该硬度达到摄像头模组应用的要求,而且其摩擦系数小,流动性好。

31.实施例中,液晶聚酯树脂包括全芳香族液晶聚酯树脂。该全芳香族液晶聚酯树脂具有优异的耐高温性能及流动性、加工性,其与聚苯硫醚树脂和填料复配后,能够起到增效作用,使得本技术实施例液晶聚酯复合物的硬度得到显著的提高,形成的制品摩擦系数小,而且保持了优异的流动性。

32.进一步实施例中,液晶聚酯树脂如全芳香族液晶聚酯树脂可以包括其单体单元包含hba、hna、tpa、ipa、bp、apap中的两种或两种以上的液晶聚酯树脂。进一步实施例中,该液晶聚酯树脂如全芳香族液晶聚酯树脂包括tape i型或tape ii型中的至少一种lcp树脂。具体实施例中,液晶聚酯树脂如全芳香族液晶聚酯树脂可以包括江苏沃特特种材料制造有限公司的kd、kh、kc中的至少一系列lcp树脂。另些实施例中,液晶聚酯树脂如全芳香族液晶聚酯树脂的数均分子量为10000~30000。通过对液晶聚酯树脂的种类和分子量的控制和优化,提高其与聚苯硫醚树脂和填料复的相容性,进一步提高液晶聚酯复合物的硬度和流动性,降低表面摩擦。

33.另外,液晶聚酯树脂在本技术实施例液晶聚酯复合物的重量份数为50~80份,进一步为55~70份。发明人在研究中发现,当液晶聚酯树脂的含量比例过高如高于80份,会影响聚苯硫醚树脂和填料的添加,从而降低聚苯硫醚树脂和填料对液晶聚酯树脂的改性作用,降低了三者之间的增效作用,这样会降低液晶聚酯复合物的硬度和耐摩擦性能;若添加量过少如低于50份,也会降低了三者之间的增效作用,导致液晶聚酯复合物的流动性降低,其他机械性能也会降低。

34.本技术实施例液晶聚酯复合物所含的聚苯硫醚树脂对液晶聚酯树脂进行改性,其与液晶聚酯树脂特别是与全芳香族液晶聚酯树脂之间更好的相容性,能更好的融合,可提高液晶聚酯复合物的硬度和耐摩擦性能,而且能够提高其形成制品表面光滑性以降低摩擦系数。一实施例中,该聚苯硫醚树脂可以直接选用市售聚苯硫醚树脂。

35.另外,聚苯硫醚树脂在本技术实施例液晶聚酯复合物的重量份数进一步为5~20份。通过对聚苯硫醚树脂在本技术实施例液晶聚酯复合物的配比,能够提高聚苯硫醚树脂对液晶聚酯树脂的改性作用,提高液晶聚酯复合物的硬度和耐摩擦性能以及良好的流动

性。

36.本技术实施例液晶聚酯复合物所含的填料能够与聚苯硫醚树脂对基料液晶聚酯树脂起到增效的改性作用,赋予液晶聚酯复合物高的硬度和耐摩擦性能,并通过调节其含量,赋予液晶聚酯复合物制品高的表面光滑性和低的摩擦系数。实施例中,填料在本技术实施例液晶聚酯复合物的重量份数进一步为10~30份。另些实施例中,填料包括云母、硅灰石、滑石、硫酸钡、晶须、炭黑中的至少一种。通过对填料的含量和种类进一步优化,能够提高填料在本技术实施例液晶聚酯复合物发挥的上述作用,进一步提高液晶聚酯复合物高的硬度和耐摩擦性能以及其制备表面性能。另外,发明人在研究中发现,纤维如玻纤作为填料会降低填料的上述作用,但同时会降低液晶聚酯复合物表面的光滑程度,增大其摩擦系数,导致液晶聚酯复合物极易磨损,且磨损后的纤维如玻纤碎片会导致摄像头模组卡顿甚至卡死,因此,纤维作为填料在本技术中不是理想的。

37.进一步实施例中,上述填料的粒径为5~300微米。通过控制和优化填料的粒径,能够提高填料在本技术实施例液晶聚酯复合物中的分散均匀性,提高填料发挥上文的作用,如提高其与聚苯硫醚树脂对基料液晶聚酯树脂起到增效的改性作用,提高液晶聚酯复合物高的硬度和耐摩擦性能以及改善液晶聚酯复合物的制品表面质量。

38.因此,上文各实施例中液晶聚酯复合物通聚苯硫醚树脂、填料对液晶聚酯树脂为基础树脂组分进行协同改性作用,赋予本技术实施例液晶聚酯复合物高的硬度、低摩擦系数和优异的流动性。而且本技术实施例液晶聚酯复合物的如该高硬度、低摩擦系数和优异流动性达到摄像头模组应用的要求,将其在摄像头模组零部件应用后,有效减小零部件之间的摩擦阻力,能显著提升摄像头模组的精度及使用寿命。

39.第二方面,本技术实施例提供了上述实施例中液晶聚酯复合物的制备方法。本技术实施例液晶聚酯复合物制备方法包括如下步骤:

40.步骤s01:按照液晶聚酯复合物所含的组分种类和含量分别称取各组分原料;

41.步骤s02:将称取的各组分原料进行熔融混炼挤出处理。

42.其中,上述步骤s01中称取的各组分的含量和所选用的成分均如上文液晶聚酯复合物所含的组分及含量,为了节约篇幅,在此不再对称取各组分原料和含量赘述。

43.实施例中,在将各组分原料进行熔融混炼挤出处理之前,还包括将各组分原料组分进行干燥处理的步骤。通过先对各组分进行干燥处理,降低各组分的水分含量,提高各组分在熔融混炼挤出处理过程中互相作用,从而提高获得的液晶聚酯复合物硬度和流动性能以及降低其制品的摩擦系数。实施例中,该干燥处理的温度为110℃-150℃,时间为4-8h。通过该温度和时间的干燥处理,在保证各组分原料性能稳定的基础上得到了充分干燥处理。

44.上述步骤s02中各组分原料在熔融混炼挤出的高压和高热的作用下充分分散并彼此之间发生作用,从而实现对液晶聚酯树脂的改性作用,使得经熔融混炼挤出得到目标产物液晶聚酯复合物,并赋予液晶聚酯复合物具有高的硬度和流动性能以及其制品的低摩擦系数,以符合摄像头模组应用的要求。

45.在一实施例中,步骤s02中的熔融混炼挤出处理的条件包括:温度为280℃-380℃。熔融混炼挤出处理时间可以根据需要调节。通过对熔融混炼挤出处理条件进行控制和优化,使得各组在熔融状态下充分混合均匀且充分作用,提高液晶聚酯复合物硬度和流动性能以及降低其制品的摩擦系数,提高其在摄像头模组中的应用型,提高摄像头模组的性能

稳定性和使用寿命。

46.待步骤s02中的熔融混炼挤出处理之后,还可以包括对熔融混炼挤出处理生成的液晶聚酯复合物进行拉条、冷却、造粒等后续步骤。

47.因此,本技术实施例液晶聚酯复合物制备方法按照上文所述的液晶聚酯复合物所含的组分种类和比例直接将各组分进行熔融混炼挤出处理,使得各组分能够充分分散并彼此之间发生作用,使得挤出的液晶聚酯复合物具有高的硬度和流动性以及其制品摩擦系数低,而且能够通过控制和优化各组分的含量和种类以及制备过程中工艺条件,能够进一步提高液晶聚酯复合物的如硬度和流动性等机械性能,同时改善其制品的表面性能。另外,该制备方法工艺易控,制备的材料性能稳定,有效降低了其生产成本。

48.第三方面,基于上文本技术实施例液晶聚酯复合物及其制备方法,本技术实施例还提供了一种摄像头模组。该像头模组包括镜头支架和用于控制并固定镜头支架的载体,当然还包括其他必要的组件,而且各组件之间的连接关系可以是现有的连接关系,如载体包括滚珠和用于承载并供滚珠滚动的轨道,滚珠与镜头支架接触并控制镜头支架的运动。其中,该轨道和/或镜头支架的材料为上文本技术实施例液晶聚酯复合物。由于本技术实施例摄像头模组所含轨道和/或镜头支架的材料为上文本技术实施例液晶聚酯复合物,这样,本技术实施例摄像头模组所含的轨道和/或镜头支架硬度高,摩擦系数低,有效保证了轨道和/或镜头支架工作性能的稳定并延长了轨道和/或镜头支架的寿命,提高了载体和/或镜头支架工作性能的稳定性,提高了对镜头的精确控制,从而提高了摄像头模组的自动对焦。

49.以下结合具体实施例对上述液晶聚酯复合物及其制备方法进行详细阐述。

50.实施例1

51.本实施例提供了一种液晶聚酯复合物及其制备方法。本实施例液晶聚酯复合物包括下述表1中的重量份数的组分和含量:68重量份的lcp、5重量份的pps、25重量份的云母、2重量份的炭黑。

52.本实施例液晶聚酯复合物的制备方法如下:

53.s1.依本实施例液晶聚合物所含的原料组分和含量称取各组分;

54.s2.将lcp、pps和填料(云母和炭黑)在140℃进行干燥处理6小时;

55.s3.将干燥处理后的lcp、pps、填料投入自动混合机混合均匀,得到第一混合物;

56.s4.将第一混合物投入双螺杆挤出机进行熔融混炼,然后经过挤出,拉条,冷却,造粒,得到液晶聚酯复合物。其中,熔融混炼的条件为330

±

20℃。

57.实施例2

58.本实施例提供了一种液晶聚酯复合物及其制备方法。本实施例液晶聚酯复合物包括下述表1中的重量份数的组分和含量:63重量份的lcp、10重量份的pps、25重量份的云母、2重量份的炭黑。

59.本实施例液晶聚酯复合物的制备方法如下:

60.s1.依本实施例液晶聚合物所含的原料组分和含量称取各组分;

61.s2.将lcp、pps和填料(云母和炭黑)在140℃进行干燥处理6小时;

62.s3.将干燥处理后的lcp、pps、填料投入自动混合机混合均匀,得到第一混合物;

63.s4.将第一混合物投入双螺杆挤出机进行熔融混炼,然后经过挤出,拉条,冷却,造粒,得到液晶聚酯复合物。其中,熔融混炼的条件为320

±

20℃。

64.实施例3

65.本实施例提供了一种液晶聚酯复合物及其制备方法。本实施例液晶聚酯复合物包括下述表1中的重量份数的组分和含量:53重量份的lcp、20重量份的pps、25重量份的云母、2重量份的炭黑。

66.本实施例液晶聚酯复合物的制备方法如下:

67.s1.依本实施例液晶聚合物所含的原料组分和含量称取各组分;

68.s2.将lcp、pps和填料(云母和炭黑)在140℃进行干燥处理6小时;

69.s3.将干燥处理后的lcp、pps、填料投入自动混合机混合均匀,得到第一混合物;

70.s4.将第一混合物投入双螺杆挤出机进行熔融混炼,然后经过挤出,拉条,冷却,造粒,得到液晶聚酯复合物。其中,熔融混炼的条件为310

±

20℃。

71.实施例4

72.本实施例提供了一种液晶聚酯复合物及其制备方法。本实施例液晶聚酯复合物包括下述表1中的重量份数的组分和含量:68重量份的lcp、15重量份的pps、15重量份的云母、2重量份的炭黑。

73.本实施例液晶聚酯复合物的制备方法如下:

74.s1.依本实施例液晶聚合物所含的原料组分和含量称取各组分;

75.s2.将lcp、pps和填料(云母和炭黑)在140℃进行干燥处理6小时;

76.s3.将干燥处理后的lcp、pps、填料投入自动混合机混合均匀,得到第一混合物;

77.s4.将第一混合物投入双螺杆挤出机进行熔融混炼,然后经过挤出,拉条,冷却,造粒,得到液晶聚酯复合物。其中,熔融混炼的条件为320

±

20℃。

78.实施例5

79.本实施例提供了一种液晶聚酯复合物及其制备方法。本实施例液晶聚酯复合物包括下述表1中的重量份数的组分和含量:68重量份的lcp、15重量份的pps、15重量份的硅灰石、2重量份的炭黑。

80.本实施例液晶聚酯复合物的制备方法如下:

81.s1.依本实施例液晶聚合物所含的原料组分和含量称取各组分;

82.s2.将lcp、pps和填料(云母和炭黑)在140℃进行干燥处理6小时;

83.s3.将干燥处理后的lcp、pps、填料投入自动混合机混合均匀,得到第一混合物;

84.s4.将第一混合物投入双螺杆挤出机进行熔融混炼,然后经过挤出,拉条,冷却,造粒,得到液晶聚酯复合物。其中,熔融混炼的条件为320

±

20℃。

85.对比例1

86.本对比例提供一种液晶聚酯树脂复合物,本实施例液晶聚酯复合物包括下述表1中的重量份数的组分和含量:73重量份的lcp、0重量份的pps、25重量份的云母、2重量份的炭黑。其制备方法参照实施例1的制备方法。

87.对比例2

88.本对比例提供一种液晶聚酯树脂复合物,本实施例液晶聚酯复合物包括下述表1中的重量份数的组分和含量:68重量份的lcp、5份弹性体、25重量份的云母、2重量份的炭黑。其制备方法参照实施例1的制备方法。

89.对比例3

90.本对比例提供一种液晶聚酯树脂复合物,本实施例液晶聚酯复合物包括下述表1中的重量份数的组分和含量:68重量份的lcp、5重量份的pps、27重量份的玻璃纤维。其制备方法参照实施例1的制备方法。

91.相应性能的测试

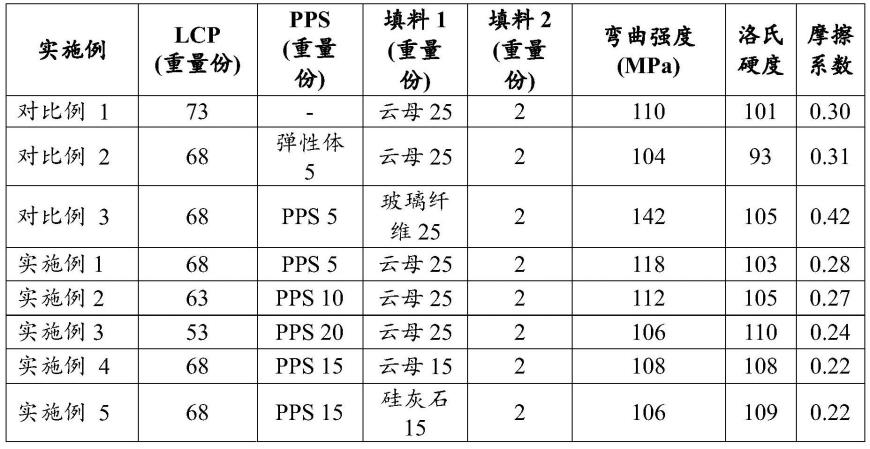

92.将上述实施例1至实施例5提供的液晶聚酯复合物和对比例1至对比例3提供的液晶聚酯树脂复合物分别作为注塑原料,使用注塑成型机注塑成型,然后通过下列检测标准对其性能分别测试和评价,测试结果如下述表1所示:

93.(1)硬度测试

94.硬度测试按照gb/t 230.1标准进行。

95.(2)弯曲强度

96.弯曲强度测定按照astm d-790标准进行。

97.(3)摩擦系数

98.热变形温度测定按照astmd1894标准。

99.表1

[0100][0101]

由表1可得,实施例1中液晶聚酯复合物的摩擦系数为0.28,洛氏硬度为103;实施例2中液晶聚酯复合物的摩擦系数为0.27,洛氏硬度为105;实施例3中液晶聚酯复合物的摩擦系数为0.24,洛氏硬度为110;实施例4中液晶聚酯复合物的摩擦系数为0.22,洛氏硬度为108;实施例5中液晶聚酯复合物的摩擦系数为0.22,洛氏硬度为109;对比例1中液晶聚酯复合物的摩擦系数为0.30,洛氏硬度为101;对比例2中液晶聚酯复合物的摩擦系数为0.31,洛氏硬度为93。由此可知,本技术实施例中各液晶聚酯复合物的摩擦系数均显著低于对比例中液晶聚酯复合物的摩擦系数,本技术实施例中各液晶聚酯复合物的洛氏硬度均显著高于对比例中液晶聚酯复合物的洛氏硬度,因此,本技术实施例液晶聚酯复合物的硬度得到了显著的提高,其制品表面摩擦系数相对小,表面质量得到了明显的改善。

[0102]

进一步分析可得,当加入pps和填料进行改性得到的液晶聚酯复合物(如实施例1~实施例5)的硬度随着pps的比例增大而增大,但是弯曲强度随着pps的比例增大而减小。当未加入pps得到的液晶聚酯复合物(对比例1)的摩擦系数和硬度均不及实施例1~5,将pps换成弹性体后(对比例2),对比多对比例2和实施例1的数据比对可以发现,实施例1的各

项性能均有优势。对比例3虽然具有优异的弯曲强度,但是其摩擦系数也显著的增加,因此,当以纤维为填料时,导致液晶聚酯复合物极易磨损,降低了液晶聚酯复合物作为用于制备摄像头模组的零部件的应用性。因此,实施例中,在液晶聚酯材料中添加5-20%的pps,10-30%的矿物填充,可提高液晶聚酯复合物的硬度,降低摩擦,将其应用于摄像头模组中后,可使摄像头模组的零部件之间的摩擦阻力减少,提升摄像头模组的对焦精确度,延长了其寿命。

[0103]

本文中应用了具体实施例对本技术的原理及实施方式进行了阐述,实施例的说明只是用于帮助理解本技术的方法及其核心思想,以上所述仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。