1.本发明属于固体废弃物资源化回收利用技术领域,具体涉及一种微波降解胺固化环氧树脂的方法。

背景技术:

2.环氧树脂泛指分子中含有两个及两个以上活泼环氧基团的有机高分子化合物,本身为线性结构的热塑性树脂,分子中活泼环氧基团的存在使其可与胺类固化剂中的环氧基发生交联反应而形成不熔且具有三维网状结构的高聚物,固化后作为一种热固性树脂具有良好的物理化学性能,与碳纤维/玻璃纤维复合后的材料可广泛应用于电子电力,交通运输等诸多领域,市场需求量巨大。然而环氧树脂复合材料的快速生产和应用的同时,使用过后的废旧材料日益增多,数量庞大。这些废弃物被丢弃、被填埋、或被焚烧,对环境造成污染。在温和的条件对胺固化环氧树脂复合材料进行快速、高效解聚,实现对高附加值纤维有效回收,不但减少环境污染,回收的纤维还可以重新利用,降低生产成本,具有重要的经济意义。

3.目前对于热固性树脂复合材料的处理方法主要有机械处理法、热处理法和化学回收法。机械处理法即将环氧树脂复合材料通过机械粉碎后作为填料循环使用,并且材料中高附加值的纤维得不到有效的回收和利用、回收价值低。热处理法是在高温条件下将环氧树脂复合材料进行热解,生成热解气和热解油,方法需要耗费大量能量,高温过程中非选择性破坏了材料中的化学键,生成大量小分子产物,成分复杂,难以分离回收,同时造成严重的环境污染。化学回收法区别以上两种处理方法、是在一定的溶剂体系中,在所加入的催化剂作用下使复合材料中树脂的部分化学键进行有选择性的断裂,能耗较低,对纤维的损伤较小、是目前最有效的方法。专利cn 109897216a公开了一种废旧热固性树脂及其复合材料的回收利用方法,将废弃的热固性树脂及其复合材料通过机械粉碎或浸泡于有机胺或多卤取代烷烃进行处理后与多胺或多胺与有机溶剂的混合物混合在一起加热降解、得到可利用的降解产物。该过程需要对环氧树脂复合材料进行前处理、降解工艺复杂。专利cn 102181071a公开了一种回收碳纤维增强环氧树脂复合材料的方法,将热固性树脂复合材料置于超临界co2有机溶剂混合体系中使用强酸在100~250℃、7.5~25.0mpa条件下反应1~24小时,反应完毕后通过洗涤干燥等工艺得到复合材料中的碳纤维。该过程需要高压条件、且反应时间较长、条件苛刻,而且设备投资大。专利cn 110105619a公开了一种聚氨酯的可控降解回收方法,即在低共熔溶剂中对废旧聚氨酯进行可控降解,降解产物经过分离提纯后得到聚合物多元醇和胺。但是由于树脂结构、交联度存在差异,通过实验发现,在相同条件下,该体系无法实现胺固化环氧树脂的降解,而且通过传统加热方式,反应时间较长,效率低,同时需要使用压力容器,具有一定的局限性。综上所述,目前对于胺固化环氧树脂的降解回收方法存在降解成本高、反应条件苛刻、工艺复杂、产品质量不高等问题。

技术实现要素:

4.针对目前对于胺固化环氧树脂的降解回收方法存在降解成本高、反应条件苛刻、工艺复杂、产品质量不高的问题,本发明提供了一种高效、条件温和、工艺简单、成本低的微波降解胺固化环氧树脂的方法。

5.为了达到上述目的,本发明采用了下列技术方案:

6.一种微波降解胺固化环氧树脂的方法,包括如下步骤:以有机强酸作为氢键供体,与氢键受体配制成低共熔溶剂(des);将胺固化环氧树脂浸泡于低共熔溶剂中作为降解体系置于微波反应器中进行降解反应;反应完毕后通过分离提纯得到环氧树脂的降解产物。

7.胺固化环氧树脂中存在着许多碳-杂原子键(c-x键),通过选择性断裂树脂中的c-x键,保留树脂中的c-c键,实现胺固化环氧树脂的化学解聚过程。低共熔溶剂des是由氢键供体hbd与氢键受体hba通过分子间氢键形成的共熔混合物,可作为离子液体的替代品,选择氯化胆碱等氢键受体可以和对甲苯磺酸、三氟甲烷磺酸等氢键供体形成具有不同氢键作用的des体系,可作为催化剂与树脂中杂原子相互作用,从而达到选择性断裂化学键,实现胺固化环氧树脂的解聚。而且该技术使用微波加热方法,直接对物料作用、无额外热能损失、热效率极高、生产环境也可明显改善,相较于常规加热法更加节能高效;微波加热无需热传导过程、可以使物体在很短时间内均匀加热、大大缩短了反应时间;与常规加热法相比工艺先进、常压下即可降解、设备即开即用、操作方便简单、功率及传输速率可调、加热过程无废气、废水、安全无害,绿色环保。

8.进一步,所述的胺固化环氧树脂包括纯胺类固化环氧树脂、胺固化环氧树脂基碳纤维增强复合材料或胺固化环氧树脂基玻璃纤维增强复合材料。复合材料中高附加值的纤维回收后强度保持良好、可再次利用、降低生产成本、具有重要的经济意义。

9.进一步,所述的氢键受体为季铵盐或季膦盐中的一种。所述季铵盐包括氯化胆碱和四丁基溴化铵、四甲基氯化铵、四甲基溴化铵、四乙基溴化铵、四乙基氯化铵中的任意一种或任意比例的混合物;季膦盐包括甲基三苯基溴化膦、乙基三苯基氯化膦、丁基三苯基氯化膦、四丁基溴化膦中的任意一种或任意比例的混合物;

10.进一步,所述的氢键供体为磺酸类及其水溶液、羧酸类及其水溶液中的任意一种。氢键供体优选能电离出氢离子的含有磺酸基或羧基的有机强酸,包括甲磺酸、三氟甲烷磺酸、三氯甲烷磺酸、十二烷基苯磺酸、三氯乙酸、三氟乙酸、苯磺酸、对甲苯磺酸、方酸中的任意一种或任意比例的混合物。

11.氢键受体与氢键供体形成弱相互作用可稳定氢键供体所提供的活性基团来选择性断裂树脂中的部分化学键、达到降解效果;氢键受体与氢键供体形成的低共熔溶剂既是反应溶剂又是催化剂、降解过程中无需加入其它催化剂且制备简单、绿色环保、性质稳定、促溶胀效果好、在水中溶解度良好,方便回收可循环利用;

12.进一步,所述胺固化环氧树脂与低共熔溶剂的质量比为1:3~15。该质量范围下对于降解环氧树脂的效果最高、经济适用性好。低共熔溶剂含量过低,无法将树脂完全浸没,胺固化环氧树脂无法降解;低共熔溶剂含量过高,经济性差,成本高。

13.进一步,所述降解反应中,反应时间为30s~20min,反应温度为60℃~200℃。该温度和时间范围下的条件温和、有利于胺固化环氧树脂降解过程中催化反应的进行,降解效果好。当反应时间过短、温度过低时,树脂无法降解;反应时间长、温度过高时,降解过度、副

反应较多、产品复杂、无法分离,而且树脂容易发生炭化。

14.进一步,所述分离提纯包括当胺固化环氧树脂为纯胺类固化环氧树脂时,分离方式为反应完毕后向降解液中加水至物质析出,离心、过滤后得到滤液和滤饼,滤液真空旋蒸后回收水和低共熔溶剂,滤饼干燥后得到树脂的降解产物;当胺固化环氧树脂为胺固化环氧树脂基碳纤维增强复合材料或胺固化环氧树脂基玻璃纤维增强复合材料时,分离方式为反应完毕后将降解液与纤维分离,加入有机溶剂对纤维进行洗涤、过滤、干燥处理;向分离后的降解液中加水至物质析出,离心、过滤后得到滤液和滤饼,滤液真空旋蒸后回收水和低共熔溶剂;滤饼干燥后得到树脂的降解产物。分离方法简单方便、回收后的低共熔溶剂可回收利用。

15.更进一步,所述的有机溶剂为卤代烃、酮类、醇类、醚类中任意一种或任意比例的混合物。上述有机溶剂对纤维的处理效果好,处理后的纤维强度保持良好,表面洁净、无残留,可再次利用。

16.与现有技术相比本发明具有以下优点:

17.(1)降解体系为低共熔溶剂,既是反应溶剂、又是催化剂、成本低、不易挥发、制备简单且易分离回收,绿色环保、可重复利用。

18.(2)降解装置为微波反应器,与常规加热法相比更加节能高效、时间短、安全无害、操作简单易控、常压降解、条件温和。

19.(3)分离过程简单方便、回收得到的纤维表面洁净无损、强度保持良好,降解产物便于回收。

附图说明

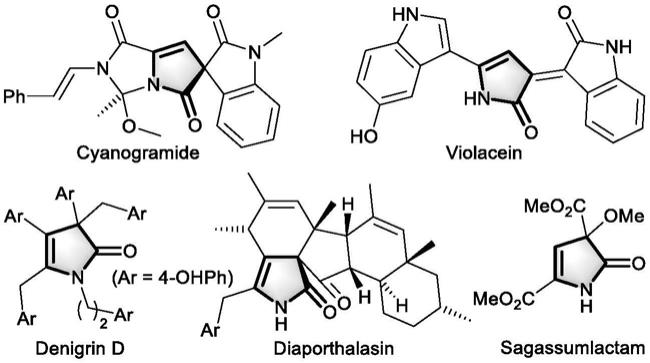

20.图1胺固化环氧树脂基玻璃纤维增强复合材料降解前和降解后对比示意图;

21.图2胺固化环氧树脂基碳纤维增强复合材料回收纤维sem图。

具体实施方式

22.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅时本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.实施例1

24.2g四甲基氯化铵与6g乙二酸在50ml双颈圆底烧瓶中混合形成低共熔溶剂,纯胺类固化的环氧树脂与低共熔溶剂的质量比为1:8,在烧瓶中加入1g纯胺类固化的环氧树脂与冷凝回流管组成降解装置于微波反应器中反应,每间隔30s观察降解情况。在温度198.6℃下,反应20min后树脂降解率:0%。

25.实施例2

26.1g氯化胆碱与3g三氟甲烷磺酸在50ml双颈圆底烧瓶中混合形成低共熔溶剂,纯胺类固化的环氧树脂与低共熔溶剂的质量比为1:4,在烧瓶中加入1g纯胺类固化的环氧树脂与冷凝回流管组成降解装置于微波反应器中反应,每间隔30s观察降解情况。在温度80.5℃下,反应8min后树脂降解率:100%。反应完毕后向降解液中加水至物质析出,离心、过滤后

得到滤液和滤饼,滤液真空旋蒸后回收水和低共熔溶剂,滤饼干燥后得到树脂的降解产物。

27.实施例3

28.1g甲基三苯基溴化膦与1g三氯甲烷磺酸在50ml双颈圆底烧瓶中混合形成低共熔溶剂,胺固化环氧树脂基玻璃纤维增强复合材料与低共熔溶剂的质量比为1:2,在烧瓶中加入1g胺固化环氧树脂基玻璃纤维增强复合材料与冷凝回流管组成降解装置于微波反应器中反应,每间隔30s观察降解情况。在温度192.8℃下,反应20min后树脂降解率为30%,树脂未有效降解。

29.实施例4

30.1g氯化胆碱与2g三氟甲烷磺酸在50ml双颈圆底烧瓶中混合形成低共熔溶剂,纯胺类固化的环氧树脂与低共熔溶剂的质量比为1:3,在烧瓶中加入1g纯胺类固化的环氧树脂与冷凝回流管组成降解装置于微波反应器中反应,每间隔30s观察降解情况。在温度102.8℃下,反应10min后树脂降解率为100%。继续反应至温度为260.9℃、时间为25min后,观察烧瓶内部溶液颜色变为黑色,树脂被炭化。

31.实施例5

32.4g四乙基溴化铵与10g十二烷基苯磺酸在50ml双颈圆底烧瓶中混合形成低共熔溶剂,胺固化环氧树脂基碳纤维增强复合材料与低共熔溶剂的质量比为1:14,在烧瓶中加入1g胺固化环氧树脂基碳纤维增强复合材料与冷凝回流管组成降解装置于微波反应器中反应,每间隔30s观察降解情况。在温度113.8℃下,反应10min后树脂降解率为100%。反应完毕后将降解液与碳纤维分离,加入无水乙醇对碳纤维进行洗涤、过滤、干燥处理;向分离后的降解液中加水至物质析出,离心、过滤后得到滤液和滤饼,滤液真空旋蒸后回收水和低共熔溶剂;滤饼干燥后得到树脂的降解产物。

33.实施例6

34.2g氯化胆碱与4g三氟甲烷磺酸在50ml双颈圆底烧瓶中混合形成低共熔溶剂,胺固化环氧树脂基玻璃纤维增强复合材料与低共熔溶剂的质量比为1:6,在烧瓶中加入1g胺固化环氧树脂基玻璃纤维增强复合材料与冷凝回流管组成降解装置于微波反应器中反应,每间隔30s观察降解情况。在温度62.8℃下,反应6min后树脂降解率为100%。反应完毕后将降解液与玻璃纤维分离,加入无水乙醇对玻璃纤维进行洗涤、过滤、干燥处理,得到洁净的玻璃纤维(如图1b所示);向分离后的降解液中加水至物质析出,离心、过滤后得到滤液和滤饼,滤液真空旋蒸后回收水和低共熔溶剂;滤饼干燥后得到树脂的降解产物。

35.实施例7

36.1g丁基三苯基氯化膦与4g三氟乙酸在50ml双颈圆底烧瓶中混合形成低共熔溶剂,胺固化环氧树脂基玻璃纤维增强复合材料与低共熔溶剂的质量比为1:5,在烧瓶中加入1g胺固化环氧树脂基玻璃纤维增强复合材料与冷凝回流管组成降解装置于微波反应器中反应,每间隔30s观察降解情况。在温度83.8℃下,反应8min后树脂降解率为100%。反应完毕后将降解液与玻璃纤维分离,加入丙酮对玻璃纤维进行洗涤、过滤、干燥处理;向分离后的降解液中加水至物质析出,离心、过滤后得到滤液和滤饼,滤液真空旋蒸后回收水和低共熔溶剂;滤饼干燥后得到树脂的降解产物。

37.实施例8

38.0.5g水、1g氯化胆碱与3g三氟甲烷磺酸在50ml双颈圆底烧瓶中混合形成低共熔溶

剂,胺固化环氧树脂基玻璃纤维增强复合材料与低共熔溶剂的质量比为1:4.5,在烧瓶中加入1g胺固化环氧树脂基玻璃纤维增强复合材料与冷凝回流管组成降解装置于微波反应器中反应,每间隔30s观察降解情况。在温度113.2℃下,反应11min后树脂降解率为100%。反应完毕后将降解液与玻璃纤维分离,加入无水乙醇对玻璃纤维进行洗涤、过滤、干燥处理;向分离后的降解液中加水至物质析出,离心、过滤后得到滤液和滤饼,滤液真空旋蒸后回收水和低共熔溶剂;滤饼干燥后得到树脂的降解产物。

39.实施例9

40.0.5g水、1g乙基三苯基氯化膦与5g三氯乙酸在50ml双颈圆底烧瓶中混合形成低共熔溶剂,胺固化环氧树脂基碳纤维增强复合材料与低共熔溶剂的质量比为1:6.5,在烧瓶中加入1g胺固化环氧树脂基碳纤维增强复合材料与冷凝回流管组成降解装置于微波反应器中反应,每间隔30s观察降解情况。在温度为92.8℃下,反应9min后树脂降解率为100%。反应完毕后将降解液与碳纤维分离,加入无水乙醇对碳纤维进行洗涤、过滤、干燥处理,得到碳纤维进行表征(如图2所示);向分离后的降解液中加水至物质析出,离心、过滤后得到滤液和滤饼,滤液真空旋蒸后回收水和低共熔溶剂;滤饼干燥后得到树脂的降解产物。

41.实施例10

42.1g水、2g氯化胆碱与6g甲磺酸在50ml双颈圆底烧瓶中混合形成低共熔溶剂,胺固化环氧树脂基玻璃纤维增强复合材料与低共熔溶剂的质量比为1:9,在烧瓶中加入1g胺固化环氧树脂基玻璃纤维增强复合材料与冷凝回流管组成降解装置于微波反应器中反应,每间隔30s观察降解情况。在温度73.6℃下,反应7min后树脂降解率为100%。反应完毕后将降解液与玻璃纤维分离,加入丙酮对玻璃纤维进行洗涤、过滤、干燥处理;向分离后的降解液中加水至物质析出,离心、过滤后得到滤液和滤饼,滤液真空旋蒸后回收水和低共熔溶剂;滤饼干燥后得到树脂的降解产物。

43.本发明说明书中未作详细描述的内容属于本领域专业技术人员公知的现有技术。尽管上面对本发明说明性的具体实施方式进行了描述,以便于本技术领的技术人员理解本发明,但应该清楚,本发明不限于具体实施方式的范围,对本技术领域的普通技术人员来讲,只要各种变化在所附的权利要求限定和确定的本发明的精神和范围内,这些变化是显而易见的,一切利用本发明构思的发明创造均在保护之列。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。