1.本实用新型涉及玻璃生产技术领域,具体领域为轻量化玻璃瓶自动配料装置。

背景技术:

2.普通瓶罐玻璃一般是指钠-钙-硅酸盐玻璃,由主要原料(是指往玻璃中引入各种组成氧化物的原料,它们是制造基础玻璃的骨架和主体,决定着玻璃的物理性质和化学性质)硅砂(sio2)、纯碱(na2co3)、石灰石(caco3)和辅助原料(是指使玻璃获得某些必要的性质和加速熔制过程的原料)芒硝(na2so4)、铬矿粉(cr2o3)、碳粉(c)等及碎玻璃(破碎的和不合格的玻璃制品,以及将玻璃液在水中骤冷得到的玻璃碎块、生产中产生的玻璃碎片和社会上玻璃的废弃物,均可以用作玻璃的原料。

3.玻璃瓶在制作过程中,一般需要对玻璃瓶制作所需原料进行混合搅拌,使其各成分均匀混合后再进入下道工序,目前在对原料进行混合搅拌后,搅拌后的原料不易取出,需要工人将混合后的原料以人工方式取出,进而影响了加工效率,为此我们提供一种轻量化玻璃瓶自动配料装置。

技术实现要素:

4.本实用新型的目的在于提供轻量化玻璃瓶自动配料装置,以解决上述背景技术中提出的问题。

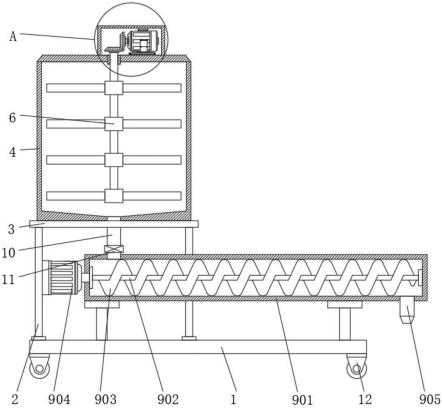

5.为实现上述目的,本实用新型提供如下技术方案:轻量化玻璃瓶自动配料装置,包括底板,所述底板的上表面左侧设有四个支撑腿,四个所述支撑腿的上端固定连接有支撑板,所述支撑板的上表面设有配料桶,所述配料桶的上表面设有驱动机构,所述配料桶的内部上侧壁连接有搅拌组件,所述搅拌组件的上端与驱动机构连接,所述配料桶的上端连接有进料漏斗,所述底板的上表面左右两侧分别设有安装座,两个所述安装座上设有给料装置,所述配料桶的下端连接有给料管,所述给料管上设有电控阀,所述给料管的下端与给料装置连接。

6.优选的,所述底板的下表面四角分别设有锁止万向轮。

7.优选的,所述驱动机构包括壳体、第一电机、主动锥齿轮和从动锥齿轮,所述壳体固定安装于配料桶的上表面,所述搅拌组件的上端伸入壳体的内部,所述从动锥齿轮安装于搅拌组件的上端,所述第一电机固定安装于壳体的内部,所述主动锥齿轮安装于第一电机的输出端,所述从动锥齿轮和主动锥齿轮啮合连接。

8.优选的,所述搅拌组件包括搅拌轴、安装块和搅拌扇叶,所述搅拌轴穿过配料桶的上侧壁且与驱动机构连接,所述安装块固定安装于搅拌轴上,所述搅拌扇叶安装于安装块的四周。

9.优选的,所述给料装置包括输送管道、输送轴、螺旋叶、第二电机和出料管,所述输送管道固定安装于两个所述安装座上,所述第二电机安装于输送管道的左侧,所述输送轴转动安装于输送管道的左右两侧壁之间,所述输送轴的左端穿过输送管道的左侧壁与第二

电机连接,所述螺旋叶安装于输送轴上,所述出料管设于输送管道的右下侧,所述给料管与输送管道的左上侧连接。

10.与现有技术相比,本实用新型的有益效果是:轻量化玻璃瓶自动配料装置通过驱动机构直接带动搅拌组件转动,搅拌组件的转动对配料桶的内部原料进行搅拌,促使其充分混合,便于后续使用,保证轻量化玻璃的生产质量,混合后的原料通过给料管进入给料装置,然后启动给料装置进行给料,操作简单方便,无需以人工方式取出,解决了搅拌后的原料不易取出的问题,保证加工效率。

附图说明

11.图1为本实用新型的主视剖视结构示意图;

12.图2为本实用新型的立体结构示意图;

13.图3为本实用新型的搅拌组件结构示意图;

14.图4为本实用新型的底板上表面结构示意图;

15.图5为图1中a处放大示意图。

16.图中:1-底板、2-支撑腿、3-支撑板、4-配料桶、5-驱动机构、501-壳体、502-第一电机、503-主动锥齿轮、504-从动锥齿轮、6-搅拌组件、601

‑ꢀ

搅拌轴、602-安装块、603-搅拌扇叶、7-进料漏斗、8-安装座、9-给料装置、 901-输送管道、902-输送轴、903-螺旋叶、904-第二电机、905-出料管、10

‑ꢀ

给料管、11-电控阀、12-锁止万向轮。

具体实施方式

17.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

18.请参阅图1-5,本实用新型提供轻量化玻璃瓶自动配料装置技术方案:轻量化玻璃瓶自动配料装置,包括底板1,所述底板1的上表面左侧设有四个支撑腿2,四个所述支撑腿2的上端固定连接有支撑板3,所述支撑板3的上表面设有配料桶4,所述配料桶4的上表面设有驱动机构5,所述配料桶4的内部上侧壁连接有搅拌组件6,所述搅拌组件6的上端与驱动机构5连接,所述配料桶4的上端连接有进料漏斗7,将原料由进料漏斗7放入,然后启动驱动机构5,驱动机构5直接带动搅拌组件6转动,搅拌组件6的转动对配料桶4 的内部原料进行搅拌,促使其充分混合,所述底板1的上表面左右两侧分别设有安装座8,两个所述安装座8上设有给料装置9,所述配料桶4的下端连接有给料管10,所述给料管10上设有电控阀11,所述给料管10的下端与给料装置9连接,打开电控阀11,混合后的原料通过给料管10进入给料装置9,然后启动给料装置9进行给料,操作简单方便。

19.具体而言,所述底板1的下表面四角分别设有锁止万向轮12,锁止万向轮12的设定使本装置更加灵活,便于对本装置进行移动。

20.具体而言,所述驱动机构5包括壳体501、第一电机502、主动锥齿轮503 和从动锥齿轮504,所述壳体501固定安装于配料桶4的上表面,所述搅拌组件6的上端伸入壳体501的内部,所述从动锥齿轮504安装于搅拌组件6的上端,所述第一电机502固定安装于壳体501

的内部,所述主动锥齿轮503安装于第一电机502的输出端,所述从动锥齿轮504和主动锥齿轮503 啮合连接,启动第一电机502,第一电机502的输出端直接驱动主动锥齿轮 503转动,主动锥齿轮503的转动直接带动从动锥齿轮504转动,从动锥齿轮 504带动搅拌组件6转动,进而实现了对搅拌组件6的驱动。

21.具体而言,所述搅拌组件6包括搅拌轴601、安装块602和搅拌扇叶603,所述搅拌轴601穿过配料桶4的上侧壁且与驱动机构5连接,所述安装块602 固定安装于搅拌轴601上,所述搅拌扇叶603安装于安装块602的四周,驱动机构5带动搅拌轴601转动,搅拌轴601通过安装块602带动搅拌扇叶603 转动,搅拌扇叶603的转动对配料桶4的内部原料进行搅拌,促使其充分混合。

22.具体而言,所述给料装置9包括输送管道901、输送轴902、螺旋叶903、第二电机904和出料管905,所述输送管道901固定安装于两个所述安装座8 上,所述第二电机904安装于输送管道901的左侧,所述输送轴902转动安装于输送管道901的左右两侧壁之间,所述输送轴902的左端穿过输送管道 901的左侧壁与第二电机904连接,所述螺旋叶903安装于输送轴902上,所述出料管905设于输送管道901的右下侧,所述给料管10与输送管道901的左上侧连接,启动第二电机904,混合后的原料由给料管10排出的原料进入输送管道901中,第二电机904的输出端驱动输送轴902转动,输送轴902 的转动直接带动其本身的螺旋叶903转动,螺旋叶903的转动将原料向右侧输送,当原料输送至右侧时,由出料管905排出,无需以人工方式取出,保证加工效率。

23.工作原理:本实用新型使用时,将原料由进料漏斗7放入,然后启动第一电机502,第一电机502的输出端直接驱动主动锥齿轮503转动,主动锥齿轮503的转动直接带动从动锥齿轮504转动,从动锥齿轮504带动搅拌轴601 转动,搅拌轴601通过安装块602带动搅拌扇叶603转动,搅拌扇叶603的转动对配料桶4的内部原料进行搅拌,促使其充分混合,混合完成后,打开电控阀11,混合后的原料由给料管10排出的原料进入输送管道901中,第二电机904的输出端驱动输送轴902转动,输送轴902的转动直接带动其本身的螺旋叶903转动,螺旋叶903的转动将原料向右侧输送,当原料输送至右侧时,由出料管905排出,无需以人工方式取出,保证加工效率。

24.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。