1.本实用新型属于汽车技术领域,涉及一种集成微穿孔板的发动机装饰罩及含有该装饰罩的汽车。

背景技术:

2.汽车给人们提供了便利,同时也需要提供静谧舒适的驾乘体验。对于传统燃油汽车,发动机辐射噪声对车内影响较大。现有技术为改善发动机噪声,有在发动机装饰罩内侧设置吸音棉,但吸声效果有限;也有采用pu发泡材料的装饰罩,隔离发动机上部辐射的噪声,但会带来散热的问题。

3.专利cn211549840u公开了一种降噪保温发动机装饰罩盖,包括装饰盖和其上的隔音保温棉,装饰盖上设有用于安装在发动机上的安装柱,隔音保温棉外形和装饰盖盖内形状相配合,装饰盖上设有用于定位隔音保温棉的定位柱,隔音保温棉上设有若干个和定位柱配合的圆形凹槽和通孔,定位柱上套有卡扣。专利cn210769037u公开了一种降噪发动机装饰罩,具有装饰罩本体,其包括外表层、内表层及位于外表层和内表层之间的中间层,外表层为硬质结皮,内表层为软质结皮,中间层为开孔软泡材质层;内表层厚度不大于发泡初始状态形成的内表层的厚度的一半,实现更好的吸音降噪效果。然而,上述两项专利技术均无法同时解决汽车发动机消声降噪与散热问题。

技术实现要素:

4.本实用新型的目的是提供一种集成微穿孔板的发动机装饰罩及含有该装饰罩的汽车,能够更好地降低发动机本体辐射噪声,同时具有较好的散热性能。

5.本实用新型的目的可以通过以下技术方案来实现:

6.一种集成微穿孔板的发动机装饰罩,该装饰罩设置在发动机的上方,所述的装饰罩包括发动机装饰罩本体以及设置在发动机装饰罩本体下方的微穿孔板,所述的微穿孔板与发动机装饰罩本体之间设有吸音棉安装腔,该吸音棉安装腔内填充有吸音棉,所述的微穿孔板与发动机上表面之间设有散热间隙。微穿孔板优选为薄金属板。散热间隙的存在,使发动机上表面空气流通,可保证发动机上表面的散热。同时,散热间隙还能避免金属材质的微穿孔板与发动机本体产生碰撞,造成异响及损坏。

7.进一步地,所述的微穿孔板的形状与发动机上表面的形状相适配,并且所述的微穿孔板的底面与发动机上表面之间间隔5-10mm。微穿孔板与发动机上表面的凹凸形状适配,且在各个对应位置均保留合适的间距。

8.进一步地,所述的微穿孔板的边缘超出发动机边缘3-5cm,以使微穿孔板覆盖发动机上表面噪声辐射区域,保证有较好的吸声效果。

9.进一步地,所述的微穿孔板的穿孔率为1%-3%,微孔孔径为0.5-1mm。

10.进一步地,所述的微穿孔板的厚度为0.1-1mm。

11.进一步地,所述的吸音棉的厚度为20-40mm。

12.进一步地,所述的发动机装饰罩本体的底部设有安装支架,所述的发动机装饰罩本体通过安装支架固定在发动机上。安装支架优选设置在发动机装饰罩本体的底部四角处。

13.进一步地,所述的微穿孔板的底面高于安装支架的底端,以便使微穿孔板与发动机上表面之间形成散热间隙。

14.进一步地,所述的微穿孔板与发动机装饰罩本体固定连接。微穿孔板可通过连接件(如连接板)与发动机装饰罩本体固定连接,也可将微穿孔板的边缘设计成向上翻边结构,通过翻边部分与发动机装饰罩本体固定连接。

15.一种汽车,该汽车含有所述的集成微穿孔板的发动机装饰罩。

16.本实用新型中,发动机装饰罩内集成有微穿孔板,并在微穿孔板与发动机装饰罩本体之间增加吸音棉层,可通过设计微穿孔板的孔径及微穿孔板与发动机装饰罩本体之间的距离,有效提升消声性能,同时保证较好的散热性。

17.其中,微穿孔板共振频率f的计算公式如下,根据该公式可以确定微穿孔板穿孔率、微穿孔板厚度、板后腔深等具体数据。

[0018][0019][0020]

c-环境声速;

[0021]

p-微穿孔板穿孔率;

[0022]

b-微穿孔板厚度;

[0023]

d-板后腔深。

[0024]

与现有技术相比,本实用新型中,发动机装饰罩内集成有微穿孔板,并在微穿孔板与发动机装饰罩本体之间增加吸音棉,且微穿孔板与发动机上表面之间设有散热间隙,可根据消声频率,通过设计微穿孔板的孔径及微穿孔板与发动机装饰罩本体之间的距离,有效提升消声性能,同时保证较好的散热性。

附图说明

[0025]

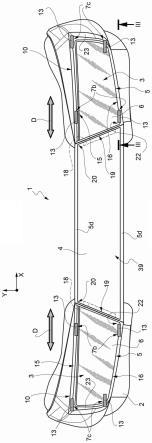

图1为本实用新型中发动机装饰罩的主视结构示意图;

[0026]

图2为本实用新型中发动机装饰罩的仰视结构示意图;

[0027]

图中标记说明:

[0028]

1—微穿孔板、2—吸音棉、3—发动机装饰罩本体、4—安装支架。

具体实施方式

[0029]

下面结合附图和具体实施例对本实用新型进行详细说明。本实施例以本实用新型技术方案为前提进行实施,给出了详细的实施方式和具体的操作过程,但本实用新型的保护范围不限于下述的实施例。

[0030]

实施例:

[0031]

如图1、图2所示的一种集成微穿孔板的发动机装饰罩,该装饰罩设置在发动机的

上方,装饰罩包括发动机装饰罩本体3以及设置在发动机装饰罩本体3下方的微穿孔板1,微穿孔板1与发动机装饰罩本体3之间设有吸音棉安装腔,该吸音棉安装腔内填充有吸音棉2,微穿孔板1与发动机上表面之间设有散热间隙。微穿孔板1可选为薄金属板。散热间隙的存在,使发动机上表面空气流通,可保证发动机上表面的散热。同时,散热间隙还能避免金属材质的微穿孔板1与发动机本体产生碰撞,造成异响及损坏。

[0032]

为了更好地实现消声及散热效果,微穿孔板1的形状与发动机上表面的形状相适配,并且微穿孔板1的底面与发动机上表面之间间隔5-10mm。具体而言,微穿孔板1与发动机上表面的凹凸形状适配,且在各个对应位置均保留合适的间距。微穿孔板1的边缘超出发动机边缘3-5cm,以使微穿孔板1覆盖发动机上表面噪声辐射区域,保证有较好的吸声效果。

[0033]

微穿孔板共振频率f的计算公式如下,根据该公式可以确定微穿孔板穿孔率、微穿孔板厚度、板后腔深等具体数据。

[0034][0035][0036]

c-环境声速;

[0037]

p-微穿孔板穿孔率;

[0038]

b-微穿孔板厚度;

[0039]

d-板后腔深。

[0040]

根据发动机的噪音频率,一般情况下,微穿孔板1的穿孔率为1%-3%,微孔孔径为0.5-1mm,微穿孔板1的厚度为0.1-1mm,吸音棉2的厚度为20-40mm。

[0041]

为了便于安装,发动机装饰罩本体3的底部设有安装支架4,发动机装饰罩本体3通过安装支架4固定在发动机上。安装支架4可设置在发动机装饰罩本体的底部四角处。同时,微穿孔板1的底面高于安装支架4的底端,以便使微穿孔板1与发动机上表面之间形成散热间隙。

[0042]

微穿孔板1与发动机装饰罩本体3固定连接。微穿孔板1可通过连接件(如连接板)与发动机装饰罩本体3固定连接,也可将微穿孔板1的边缘设计成向上翻边结构,通过翻边部分与发动机装饰罩本体3固定连接。

[0043]

上述发动机装饰罩可应用在各种汽车中,安装在汽车的发动机舱内。

[0044]

本实用新型中,发动机装饰罩内集成有微穿孔板1,并在微穿孔板1与发动机装饰罩本体3之间增加吸音棉2,且微穿孔板1与发动机上表面之间设有散热间隙,可根据消声频率,通过设计微穿孔板1的孔径及微穿孔板1与发动机装饰罩本体3之间的距离,有效提升消声性能,同时保证较好的散热性。

[0045]

上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用实用新型。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本实用新型不限于上述实施例,本领域技术人员根据本实用新型的揭示,不脱离本实用新型范畴所做出的改进和修改都应该在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。