1.本发明涉及石墨烯气凝胶技术领域,具体为一种石墨烯气凝胶块体的制备装置。

背景技术:

2.气凝胶(aerogel)又称为干凝胶,是具有极低密度、高比表面积、极高孔洞率与超 高孔体积率的多分枝纳米多孔三维网络结构的纳米材料,其空间网状结构中充满的介质是 气体,外表呈固体状。碳气凝胶的出现是气凝胶材料研究中具有开创性的进展,它将气凝胶 材料从电的不良导体扩展到了导电体,开创了气凝胶材料新的应用领域。

3.石墨烯(graphene)是由sp2杂化碳原子组成的,呈周期蜂窝点阵结构,具有良好的 导电、导热、力学等物理性能。石墨烯的厚度仅为0.34纳米左右,而其二维尺寸从几十纳米 到几十微米不等,因此可以通过一定的方法组装成为多孔、超轻的石墨烯气凝胶。不同的制 备方法决定了石墨烯气凝胶不同的内部网络结构,也赋予了其不同的性能,例如高强度的 脆性气凝胶和柔软的弹性气凝胶。石墨烯气凝胶具有超轻、多孔、导电、疏水亲油和灵活的 机械性能等特性,可以在催化剂载体、导电器件、油污处理和能量缓冲等领域得到应用。

4.在石墨烯气凝胶的制备方法中,高温水热还原法最为常见。其原理是将氧化石墨烯水溶液置于高温高压的釜体内部进行加热还原,制备出石墨烯水凝胶,再经过还原并采用冷冻干燥或超临界干燥除去其中的水,最后得到石墨烯气凝胶;但制备过程中需要将石墨烯水凝胶进行转移,操作不便,未实现由石墨烯原料制成水凝胶、再由水凝胶制备成气凝胶的大批量、连续化生产;另一方面,在石墨烯水凝胶转移至干燥时,由于真空腔室过大,在对石墨烯气凝胶进行低压真空干燥时,往往因为腔室的容积过大,导致每次真空、降温的时间过长,真空低温干燥太过浪费能源,进而导致气凝胶产率低、成本高的情况出现,这些问题导致了连续制备石墨烯气凝胶困难重重。

5.(一)技术方案为解决上述的技术问题,本发明提供如下技术方案:一种石墨烯气凝胶块体的制备装置,包括若干个水凝胶生成罐,所述水凝胶生成罐包括驱动机构和加热室,所述加热室内部设置有活动件,所述驱动机构用于驱动所述活动件,所述加热室底部设置有隔离板所述活动件包括驱动板和多孔板;通过所述驱动板带动所述多孔板下移时,同时带动所述隔离板下移,使所述隔离板底部的水凝胶排出;所述驱动板带动所述多孔板上移时,所述驱动板与所述多孔板分开,并带动所述隔离板上移,使得所述加热室内的石墨烯原料透过并导入所述隔离板下方;所述驱动板位于所述加热室顶部时,所述驱动机构单独带动所述多孔板上下移动,加快所述加热室内部的石墨烯原料的反应;所述水凝胶生成罐底部设置有真空冷冻组件,所述真空冷冻组件用于将水凝胶中的水分去除。

6.进一步地,若干个所述水凝胶生成罐连接在储料罐底部,通过所述储料罐分别向每个所述水凝胶生成罐内提供石墨烯原料;所述储料罐底部设置有若干个与所述水凝胶生成罐连接的进液阀,所述进液阀通过进液管与所述水凝胶生成罐中的加热室顶部连接。

7.进一步地,若干个所述水凝胶生成罐分布在所述储料罐的周侧,所述储料罐底部

设置有支撑台,所述储料罐底部通过支撑腿立于所述支撑台上方,所述水凝胶生成罐中部安装在所述支撑台的表面。

8.进一步地,所述驱动机构位于所述水凝胶生成罐的顶部的空腔内,所述空腔底部设置有隔板,所述驱动机构包括驱动电机,所述驱动电机输出轴设置有半边齿轮,所述半边齿轮转动方向的两侧分别设置有第一驱动杆和第二驱动杆,所述第一驱动杆和所述多孔板连接,所述第二驱动杆和所述驱动板连接,所述第一驱动杆与所述第二驱动杆靠近所述半边齿轮的一侧设置有条形齿,所述半边齿轮上的齿牙转动至第一驱动杆一侧时,能够驱动所述第一驱动杆进行移动;所述半边齿轮上的齿牙转动至第二驱动杆一侧时,能够驱动所述第二驱动杆进行移动。

9.进一步地,所述驱动板上贯通设置有卡槽,所述多孔板上方转动设置有支撑杆,所述支撑杆顶部设置有复位凸块,所述复位凸块与所述卡槽相适配,所述隔板底部与所述复位凸块相对应的位置设置有复位凹槽;当所述复位凸块在所述卡槽上方且与所述卡槽相互错位时,所述多孔板向上移动,所述复位凸块移动至所述复位凹槽位置,能够驱动所述支撑杆转动,直至所述复位凸块与所述复位凹槽闭合,使得所述复位凸块穿过所述卡槽。

10.进一步地,所述支撑杆底部设置有调节凸块,所述驱动板下表面与所述调节凸块相对应的位置设置有调节凹槽;当所述调节凸块与所述调节凹槽相互错位时,所述驱动板向下移动,所述调节凹槽移动至所述调节凸块位置,能够驱动所述支撑杆转动,直至所述调节凸块与所述调节凹槽闭合,使得所述复位凸块与所述卡槽错位。

11.进一步地,所述多孔板上贯穿设置有导液孔,所述多孔板单独移动时加快所述加热室内部石墨烯原料的均匀受热;所述驱动板侧边设置有磁性块,所述加热室顶部侧面与所述磁性块相对应的位置设置有磁力块,所述磁性块与所述磁力块相吸。

12.进一步地,所述驱动板底部设置有连接杆,所述连接杆底部通过联动板与所述隔离板连接,所述加热室的底部设置有支撑环,所述支撑环中部设置有密封筒,所述联动板上移至所述密封筒内部时将所述加热室底部进行封堵;所述联动板位于所述隔离板上方,所述隔离板中部设置有下料口,所述下料口周侧设置有联动杆,所述联动杆上方设置有限制板,所述限制板位于联动板上方,且所述联动杆穿过所述联动板设置;所述联动板下表面设置有堵料块;当所述联动板下移时,所述堵料块对所述下料口进行封堵。

13.进一步地,所述真空冷冻组件包括真空机、制冷机以及成型槽,所述真空机和所述制冷机均与所述成型槽连接,所述成型槽位于所述水凝胶生成罐底部,所述成型槽通过导料管与所述水凝胶生成罐连接,所述成型槽底部为开口状态,所述成型槽底部设置有驱动件,所述驱动件顶部设置有封板,所述封板与所述成型槽底部的开口吻合;当所述成型槽内的水凝胶在真空低温下完全除去水分后,所述驱动件将所述封板下移。

14.(二)有益效果与现有技术相比,本发明提供了一种石墨烯气凝胶块体的制备装置,具备以下有益效果:1、该石墨烯气凝胶块体的制备装置,通过驱动机构的作用下,带动加热室内部的活动件进行不同方式的运转;运转方式分别为上行阶段、往复阶段以及下行阶段完成水凝胶的制备,再将水凝胶导入真空冷冻组件中进行真空低温出水,制备出石墨烯气凝胶;上行阶段为:当驱动机构带动驱动板由加热室的底部向上移动时,多孔板跟随驱动板一起向上

移动,此时驱动板与多孔板分开,同时隔离板也跟随多孔板向上移动,并使隔离板开放状态,进而加热室内腔的石墨烯原料通过隔离板导入水凝胶生成罐内腔底部,静置反应;往复阶段为:当驱动板移动至加热室内腔顶部后,此时向加热放映室内导入新的石墨烯原料,驱动机构单独带动多孔板运动,使多孔板能够在驱动板与隔离板之间上下移动,使得加热室内部的石墨烯原料充分混合;下行阶段为:当加热室内部的石墨烯原料反应充分后,驱动机构再次驱使驱动板,使驱动板向下移动,驱动板向下移动时与多孔板贴合,并同步下移,加热室底部的隔离板也同步下移,此时隔离板处于封闭状态,使隔离板底部的水凝胶排入真空冷冻组件中,对水凝胶进行真空低温干燥,去除水凝胶中的水分,得到气凝胶;制备过程无需将石墨烯水凝胶进行转移,操作方便,无需人为过多干预,实现由石墨烯原料制成水凝胶、再由水凝胶制备成气凝胶的大批量、连续化生产。

15.2、该石墨烯气凝胶块体的制备装置,通过驱动电机带动半边齿轮转动,半边齿轮的齿牙转动至由下方切入第二驱动杆,且与第二驱动杆上的条形齿啮合时,半边齿轮带动第二驱动杆向上移动,第二驱动杆带动驱动板向上移动,实现上行阶段的运转,并在上行阶段结束后,半边齿轮的齿牙转动至上方切入第一驱动杆,且与第一驱动杆上的条形齿啮合,半边齿轮带动第一驱动杆向下移动,此时再通过复位凸块与复位凹槽的设置,复位凸块位于卡槽上方且与卡槽相互错位,驱动板向上移动,通过复位凸块以及支撑杆拉动多孔板向上移动,直至驱动板移动至加热室顶部时,复位凸块与复位凹槽开始接触,并在复位凹槽的作用下,复位凸块受到反向的力,促使支撑杆转动,直至复位凸块与复位凹槽闭合,此时复位凸块所处位置使得复位凸块能够穿过卡槽,而驱动机构则单独驱动多孔板在加热室内部上下移动,加快加热室内部石墨烯原料的受热与受热均匀。

16.3、该石墨烯气凝胶块体的制备装置,通过真空机与制冷剂对成型槽内的水凝胶进行真空低温除水,使用时,导料管上设置有密封阀,在水凝胶导入成型槽内部后,密封阀将成型槽与导料管之间密封,然后进行真空低温除水;在气凝胶成形后,驱动件带动封板下移,然后旋转,使成型后的气凝胶块掉落在收纳容器中,驱动件能够采用伸缩杆配合往复电机实现下降后旋转的动作,在封板的上表面设置有支杆,支杆上方连接有拨片,在封板上升至成型槽内后,支杆位于成型槽边缘,拨片位于成型槽顶端,气凝胶块成型后,封板下移将气凝胶块带出成型槽时,拨片跟随封板下降,将拨片下方的气凝胶块向下拨出成型槽,然后驱动件再次复位,将封板推至成型槽内部,再次配合一个循环制备出的水凝胶,并对该循环中的水凝胶进行真空低温除水,以此循环完成气凝胶块的制备。

附图说明

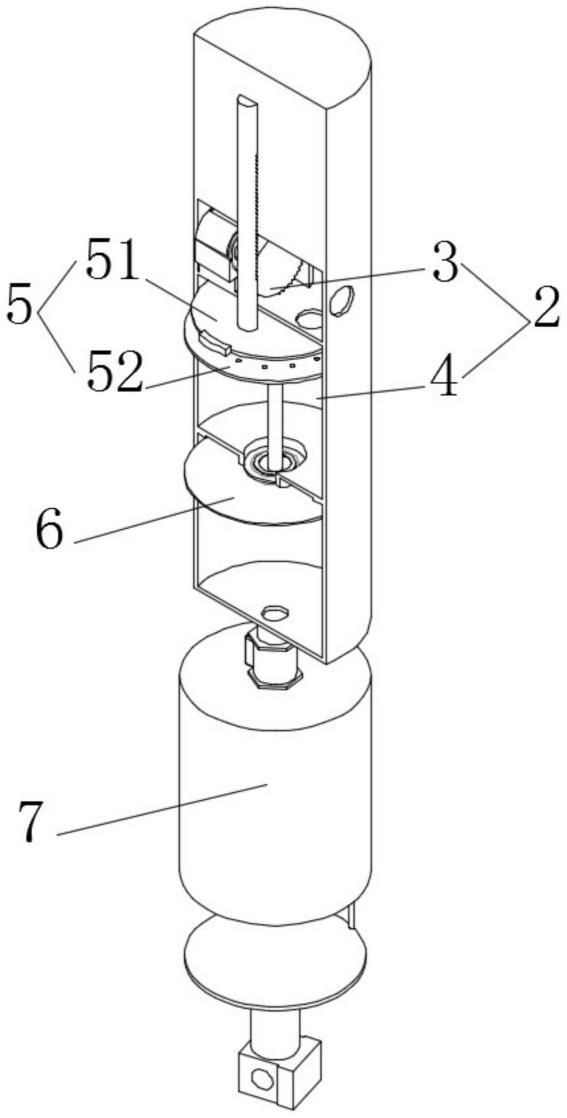

17.图1为本发明的由水凝胶的制备到气凝胶制备的整体结构示意图;图2为本发明的整体立体结构示意图;图3为本发明的部分内部结构示意图;图4为本发明的水凝胶生成罐内部活动件上行阶段水凝胶生成罐内部结构示意图;图5为本发明的水凝胶生成罐内部活动件下行阶段水凝胶生成罐内部结构示意图;图6为本发明的水凝胶生成罐内部活动件往复阶段水凝胶生成罐内部结构示意

图;图7为本发明的活动件结构示意图;图8为本发明图7的a处局部放大结构示意图;图9为本发明的水凝胶生成罐内部活动件上行阶段完成时水凝胶生成罐内部结构示意图;图10为本发明图9的b处局部放大结构示意图;图11为本发明的水凝胶生成罐内部活动件上行阶段完成时水凝胶生成罐内部平面结构示意图;图12为本发明的隔离板立体结构示意图;图13为本发明的隔离板爆炸结构示意图;图14为本发明的真空冷冻组件爆炸结构示意图。

18.图中:1、储料罐;11、进液阀;12、进液管;13、支撑腿;2、凝胶生成罐;3、驱动机构;31、驱动电机;32、半边齿轮;33、第一驱动杆;34、第二驱动杆;35、条形齿;36、空腔;37、隔板;371、复位凹槽;4、加热室;5、活动件;51、驱动板;511、卡槽;512、调节凹槽;513、磁性块;514、磁力块;52、多孔板;521、支撑杆;522、复位凸块;523、调节凸块;524、导液孔;53、连接杆;6、隔离板;61、联动板;62、下料口;621、联动杆;622、限制板;63、堵料块;7、真空冷冻组件;71、真空机;72、制冷机;73、成型槽;731、导料管;74、驱动件;75、封板;751、支杆;752、拨片;8、支撑台;9、支撑环;91、密封筒。

具体实施方式

19.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.请参阅图1,一种石墨烯气凝胶块体的制备装置,包括若干个水凝胶生成罐2,水凝胶生成罐2包括驱动机构3和加热室4,加热室4内部设置有活动件5,驱动机构3用于驱动活动件5,加热室4底部设置有隔离板6活动件5包括驱动板51和多孔板52;通过驱动板51带动多孔板52下移时,同时带动隔离板6下移,使隔离板6底部的水凝胶排出;驱动板51带动多孔板52上移时,驱动板51与多孔板52分开,并带动隔离板6上移,使得加热室4内的石墨烯原料透过并导入隔离板6下方;驱动板51位于加热室4顶部时,驱动机构3单独带动多孔板52上下移动,加快加热室4内部的石墨烯原料的反应;水凝胶生成罐2底部设置有真空冷冻组件7,真空冷冻组件7用于将水凝胶中的水分去除。

21.将水凝胶导入水凝胶生成罐2中,在驱动机构3的作用下,带动加热室4内部的活动件5进行不同方式的运转;运转方式分别为上行阶段、往复阶段以及下行阶段完成水凝胶的制备,再将水凝胶导入真空冷冻组件7中进行真空低温出水,制备出石墨烯气凝胶;请参阅图4,上行阶段为:当驱动机构3带动驱动板51由加热室4的底部向上移动时,多孔板52跟随驱动板51一起向上移动,此时驱动板51与多孔板52分开,同时隔离板6也跟随多孔板51向上移动,并使隔离板6开放状态,进而加热室4内腔的石墨烯原料通过隔离板6导入水凝胶生成罐2内腔底部,静置反应;

请参阅图6,往复阶段为:当驱动板51移动至加热室4内腔顶部后,此时向加热放映室4内导入新的石墨烯原料,驱动机构3单独带动多孔板52运动,使多孔板52能够在驱动板51与隔离板6之间上下移动,使得加热室4内部的石墨烯原料充分混合;请参阅图5,下行阶段为:当加热室4内部的石墨烯原料反应充分后,驱动机构3再次驱使驱动板51,使驱动板51向下移动,驱动板51向下移动时与多孔板52贴合,并同步下移,加热室4底部的隔离板6也同步下移,此时隔离板6处于封闭状态,使隔离板6底部的水凝胶排入真空冷冻组件7中,对水凝胶进行真空低温干燥,去除水凝胶中的水分,得到气凝胶。

22.请参阅图2-3,进一步地,若干个水凝胶生成罐2连接在储料罐1底部,通过储料罐1分别向每个水凝胶生成罐2内提供石墨烯原料;储料罐1底部设置有若干个与水凝胶生成罐2连接的进液阀11,进液阀11通过进液管12与水凝胶生成罐2中的加热室4顶部连接,通过储料罐1向每个水凝胶生成罐2内提供水石墨烯原料。

23.进一步地,若干个水凝胶生成罐2分布在储料罐1的周侧,储料罐1底部设置有支撑台8,储料罐1底部通过支撑腿13立于支撑台8上方,水凝胶生成罐2中部安装在支撑台8的表面,通过支撑台8对若干个水凝胶生成罐2进行安装,且若干个水凝胶生成罐2圆周围绕在储料罐1的周侧,而通过小型的水凝胶生成罐2对水凝胶进行单独生产,实现空间占比小,操作方便,并且每个水凝胶生成罐2均属于独立个体,当其中任意一个发生故障时,不影响其他机器运转,非常符合小型厂家的使用。

24.请参阅图5,进一步地,驱动机构3位于水凝胶生成罐2的顶部的空腔36内,空腔36底部设置有隔板37,驱动机构3包括驱动电机31,驱动电机31输出轴设置有半边齿轮32,半边齿轮32转动方向的两侧分别设置有第一驱动杆33和第二驱动杆34,第一驱动杆33和多孔板52连接,第二驱动杆34和驱动板51连接,第一驱动杆33与第二驱动杆34靠近半边齿轮32的一侧设置有条形齿35,半边齿轮32上的齿牙转动至第一驱动杆33一侧时,能够驱动第一驱动杆33进行移动;半边齿轮32上的齿牙转动至第二驱动杆34一侧时,能够驱动第二驱动杆34进行移动,通过驱动电机31带动半边齿轮32转动,半边齿轮32的齿牙转动至由上方切入第一驱动杆33,且与第一驱动杆33上的条形齿35啮合时,半边齿轮32带动第一驱动杆33向下移动,同理半边齿轮32转至第二驱动杆34方向时,第二驱动杆34向下移动;当半边齿轮32的齿牙转动至由下方切入第一驱动杆33,且与第一驱动杆33上的条形齿35啮合时,半边齿轮32带动第一驱动杆33向上移动,同理半边齿轮32转至第二驱动杆34方向时,第二驱动杆34向上移动。

25.请参阅图4、6-8,进一步地,驱动板51上贯通设置有卡槽511,多孔板52上方转动设置有支撑杆521,支撑杆521顶部设置有复位凸块522,复位凸块522与卡槽511相适配,隔板37底部与复位凸块522相对应的位置设置有复位凹槽371;当复位凸块522在卡槽511上方且与卡槽511相互错位时,多孔板52向上移动,复位凸块522移动至复位凹槽371位置,能够驱动支撑杆521转动,直至复位凸块522与复位凹槽371闭合,使得复位凸块522穿过卡槽511,通过复位凸块522与复位凹槽371的设置,在上行阶段时:复位凸块522位于卡槽511上方且与卡槽511相互错位,驱动板51向上移动,通过复位凸块522以及支撑杆521拉动多孔板52向上移动,直至驱动板51移动至加热室4顶部时,复位凸块522与复位凹槽371开始接触,并在复位凹槽371的作用下,复位凸块522受到反向的力,促使支撑杆521转动,直至复位凸块522与复位凹槽371闭合,此时复位凸块522所处位置使得复位凸块522能够穿过卡槽511。

26.请参阅图8,进一步地,支撑杆521底部设置有调节凸块523,驱动板51下表面与调节凸块523相对应的位置设置有调节凹槽512;当调节凸块523与调节凹槽512相互错位时,驱动板51向下移动,调节凹槽512移动至调节凸块523位置,能够驱动支撑杆521转动,直至调节凸块523与调节凹槽512闭合,使得复位凸块522与卡槽511错位,通过设置的调节凸块523与调节凹槽512,在下行阶段时:复位凸块522位于卡槽511上方且与卡槽511相互对位,驱动板51向下移动并推动多孔板52同步向下移动,直至移动至反应室4的底部后,多孔板52对反应室底部接触,使得多孔板52无法继续下降,此时调节凸块523与调节凹槽512相互错位,调节凸块523在调节凹槽512的作用下,调节凸块523受到反向的力,促使支撑杆521转动,直至调节凸块523与调节凹槽512闭合,此时复位凸块522所处位置与卡槽511相互错位,使得复位凸块522在驱动板51上方无法穿过卡槽511。

27.请参阅图7-8,进一步地,多孔板52上贯穿设置有导液孔524,多孔板52单独移动时加快加热室4内部石墨烯原料的均匀受热;驱动板51侧边设置有磁性块513,加热室4顶部侧面与磁性块513相对应的位置设置有磁力块514,磁性块513与磁力块514相吸,通过驱动板51侧边设置的磁性块513,配合加热室4顶部设置的磁力块514,使得驱动板51移动至加热室4顶部,没有驱动作用后能够停留在加热室4的顶部。

28.请参阅图9-13,进一步地,驱动板51底部设置有连接杆53,连接杆53底部通过联动板61与隔离板6连接,加热室4的底部设置有支撑环9,支撑环9中部设置有密封筒91,联动板61上移至密封筒91内部时将加热室4底部进行封堵;联动板61位于隔离板6上方,隔离板6中部设置有下料口62,下料口62周侧设置有联动杆621,联动杆621上方设置有限制板622,限制板622位于联动板61上方,且联动杆621穿过联动板61设置;联动板61下表面设置有堵料块63;当联动板61下移时,堵料块63对下料口62进行封堵,通过连接杆53使得驱动板51移动时带动联动板61移动;当驱动板51向上移动时,通过联动板61也向上移动,联动板61通过联动杆621以及限制板622作用,拉动联动杆621底部的隔离板6向上移动,并且向上移动时,隔离板6始终与联动板61之间距离一定距离,此时隔离板6中部的下料口62处于开放状态;当驱动板51向下移动时,联动板61在密封筒91内先向下移动,隔离板6处于静止状态,当联动板61移至隔离板6上方时,联动板61推动着隔离板6向下移动,联动板61与隔离板6之间贴合,形成密封板,下降时能够推动着水凝胶排出水凝胶生成罐2;其中在上行阶段时,联动板61随着驱动板51上升至密封筒91内部,并在密封筒91内继续上升,直至隔离板6上升至支撑环9底部后,驱动板51停止,此时联动板61配合支撑环9将加热室4底部密封;在下行阶段时,联动板61随着驱动板51下降,联动板61在密封筒91内先下降,由于隔离板6与水凝胶生成罐2内壁阻尼接触,此时隔离板6处于静止状态,直至联动板61下降至隔离板6上方,推动着隔离板6移动。

29.请参阅图3和14,进一步地,真空冷冻组件7包括真空机71、制冷机72以及成型槽73,真空机71和制冷机72均与成型槽73连接,成型槽73位于水凝胶生成罐2底部,成型槽73通过导料管731与水凝胶生成罐2连接,成型槽73底部为开口状态,成型槽73底部设置有驱动件74,驱动件74顶部设置有封板75,封板75与成型槽73底部的开口吻合;当成型槽73内的水凝胶在真空低温下完全除去水分后,驱动件74将封板75下移,通过真空机71与制冷剂72对成型槽73内的水凝胶进行真空低温除水,使用时,导料管731上设置有密封阀,在水凝胶导入成型槽73内部后,密封阀将成型槽73与导料管731之间密封,然后进行真空低温除水;

其中在气凝胶成形后,驱动件74带动封板75下移,然后旋转,使成型后的气凝胶块掉落在收纳容器中,驱动件74能够采用伸缩杆配合往复电机实现下降后旋转的动作,在封板75的上表面设置有支杆751,支杆751上方连接有拨片752,在封板75上升至成型槽73内后,支杆751位于成型槽73边缘,拨片752位于成型槽73顶端,气凝胶块成型后,封板75下移将气凝胶块带出成型槽73时,拨片752跟随封板75下降,将拨片752下方的气凝胶块向下拨出成型槽73。

30.工作原理:在使用时,首先在储料罐1内添加制备水凝胶需要的石墨烯原料,在进行水凝胶制备时,通过储料罐1向每个水凝胶生成罐2内提供水石墨烯原料;在驱动机构3的作用下,带动加热室4内部的活动件5进行不同方式的运转;运转方式分别为上行阶段、往复阶段以及下行阶段;上行阶段为:当驱动机构3带动驱动板51由加热室4的底部向上移动时,多孔板52跟随驱动板51一起向上移动,此时驱动板51与多孔板52分开,同时隔离板6也跟随多孔板51向上移动,并使隔离板6开放状态,进而加热室4内腔的石墨烯原料通过隔离板6导入水凝胶生成罐2内腔底部,静置反应;往复阶段为:当驱动板51移动至加热室4内腔顶部后,此时向加热放映室4内导入新的石墨烯原料,驱动机构3单独带动多孔板52运动,使多孔板52能够在驱动板51与隔离板6之间上下移动,使得加热室4内部的石墨烯原料充分混合;下行阶段为:当加热室4内部的石墨烯原料反应充分后,驱动机构3再次驱使驱动板51,使驱动板51向下移动,驱动板51向下移动时与多孔板52贴合,并同步下移,加热室4底部的隔离板6也同步下移,此时隔离板6处于封闭状态,使隔离板6底部的水凝胶排入真空冷冻组件7中,对水凝胶进行真空低温干燥,去除水凝胶中的水分,得到气凝胶;其中驱动机构3带动加热室4内部的活动件5运转过程中:通过驱动电机31带动半边齿轮32转动,半边齿轮32的齿牙转动至由上方切入第一驱动杆33,且与第一驱动杆33上的条形齿35啮合时,半边齿轮32带动第一驱动杆33向下移动,同理半边齿轮32转至第二驱动杆34方向时,第二驱动杆34向下移动;当半边齿轮32的齿牙转动至由下方切入第一驱动杆33,且与第一驱动杆33上的条形齿35啮合时,半边齿轮32带动第一驱动杆33向上移动,同理半边齿轮32转至第二驱动杆34方向时,第二驱动杆34向上移动;在上行阶段过程中:通过复位凸块522与复位凹槽371的设置,复位凸块522位于卡槽511上方且与卡槽511相互错位,驱动板51向上移动,通过复位凸块522以及支撑杆521拉动多孔板52向上移动,直至驱动板51移动至加热室4顶部时,复位凸块522与复位凹槽371开始接触,并在复位凹槽371的作用下,复位凸块522受到反向的力,促使支撑杆521转动,直至复位凸块522与复位凹槽371闭合,此时复位凸块522所处位置使得复位凸块522能够穿过卡槽511;在上行阶段结束后,驱动板51位于加热室4的顶部,通过驱动板51侧边设置的磁性块513,配合加热室4顶部设置的磁力块514,使得驱动板51移动至加热室4顶部,没有驱动作用后能够停留在加热室4的顶部;而此时联动板61也跟随驱动板51向上移动,联动板61通过联动杆621以及限制板622作用,拉动联动杆621底部的隔离板6向上移动,并且向上移动时,隔离板6始终与联动板61之间距离一定距离,此时隔离板6中部的下料口62处于开放状态;在下行阶段过程中:通过设置的调节凸块523与调节凹槽512,复位凸块522位于卡

槽511上方且与卡槽511相互对位,驱动板51向下移动并推动多孔板52同步向下移动,直至移动至反应室4的底部后,多孔板52对反应室底部接触,使得多孔板52无法继续下降,此时调节凸块523与调节凹槽512相互错位,调节凸块523在调节凹槽512的作用下,调节凸块523受到反向的力,促使支撑杆521转动,直至调节凸块523与调节凹槽512闭合,此时复位凸块522所处位置与卡槽511相互错位,使得复位凸块522在驱动板51上方无法穿过卡槽511;在下行阶段过程中,联动板61通过连接杆53在驱动板51的带动下跟随驱动板51一起向下移动;刚开始时,隔离板6处于静止状态,当联动板61移至隔离板6上方后,联动板61推动着隔离板6向下移动,联动板61与隔离板6之间贴合,形成密封板,下降的同时能够推动着水凝胶排出水凝胶生成罐2;下移的联动板61配合隔离板6将水凝胶排出水凝胶生成罐2后,驱动机构3带动驱动板51上行,加热室4内部的活动件5再次进行上行阶段的运转,通过储料罐1向每个水凝胶生成罐2中,以此为一个循环周期,实现水凝胶的生产;当水凝胶排入真空冷冻组件7中进行真空低温除水时,通过真空机71与制冷剂72对成型槽73内的水凝胶进行真空低温除水,使用时,导料管731上设置有密封阀,在水凝胶导入成型槽73内部后,密封阀将成型槽73与导料管731之间密封,然后进行真空低温除水;在气凝胶成形后,驱动件74带动封板75下移,然后旋转,使成型后的气凝胶块掉落在收纳容器中,驱动件74能够采用伸缩杆配合往复电机实现下降后旋转的动作,在封板75的上表面设置有支杆751,支杆751上方连接有拨片752,在封板75上升至成型槽73内后,支杆751位于成型槽73边缘,拨片752位于成型槽73顶端,气凝胶块成型后,封板75下移将气凝胶块带出成型槽73时,拨片752跟随封板75下降,将拨片752下方的气凝胶块向下拨出成型槽73,然后驱动件74再次复位,将封板75推至成型槽73内部,再次配合一个循环制备出的水凝胶,并对该循环中的水凝胶进行真空低温除水;以此循环完成气凝胶块的制备。

31.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。