1.本发明涉及一种非调质线材。更具体地,本发明涉及一种适合用作汽车材料或机械零部件材料的强度、拉拔加工性和冲击韧性优异的非调质线材及其制造方法。

背景技术:

2.用于机械结构或汽车零部件等的结构钢大多采用热加工后经再加热、淬火、回火工艺提高强度和韧性的调质钢(quenching and tempering steel)。

3.另一方面,不同于调质钢,非调质钢(non-heat treated steel)是指热加工后无需热处理也能获得类似于热处理(调质处理)后的钢(调质钢)的强度的钢,这种非调质钢也称为微合金化钢(micro-alloyed steel),因为通过加入微量合金进行调质。

4.常规调质线材产品是经过[热轧-冷拔-球化热处理-冷拔-冷镦-快速冷却和回火]工艺制成的最终产品,而非调质线材产品是经过[热轧-冷拔-冷镦]工艺制成的最终产品。

[0005]

如上所述,非调质线材省略了制造现有调质线材时的热处理工艺,从而降低材料的制造成本,是一种经济性良好的产品,同时也无需进行最终快速冷却和回火,因此确保热处理导致的缺陷(即热处理弯曲导致的平直度),从而被尝试应用于诸多产品。

[0006]

尤其,铁素体-珠光体非调质线材具有可实现低成本成分设计以及在斯太尔摩线(stelmor line)制造工艺中能够稳定地获得均质组织的优点,但是随着拉拔加工量增加,存在产品的强度上升而延性和韧性急剧下降的问题。

技术实现要素:

[0007]

技术问题

[0008]

本发明涉及一种通过加入高氮无需附加热处理也能确保优异的强度和冲击韧性的非调质线材及其制造方法,其目的在于提供一种可提高韧性逊于现有调质钢的铁素体-珠光体线材的强度、拉拔加工性和韧性的非调质线材及其制造方法。

[0009]

本发明的技术问题不限于上述的内容。对于本发明所属技术领域的普通技术人员而言,由本发明说明书的整体内容理解本发明的附加技术问题不会有任何困难。

[0010]

技术方案

[0011]

本发明一方面涉及拉拔加工性和冲击韧性优异的非调质线材,

[0012]

以重量%计,所述线材包含c:0.02~0.30%、si:0.05~0.8%、mn:0.5~2.0%、cr:1.0%以下、p:0.03%以下、s:0.03%以下、可溶al:0.01~0.07%、n:大于0.01%且0.02%以下、以及nb:0.1%以下、v:0.5%以下和ti:0.1%以下中的一种以上、余量的fe和不可避免的杂质,并且所述线材具有包含铁素体和珠光体的线材微细组织,

[0013]

所述铁素体沿着与线材轧制方向平行的方向以预定间隔连续或不连续地形成,从而形成多个铁素体层,以及

[0014]

所述珠光体沿着与线材轧制方向平行的方向在所述铁素体层的外侧或内侧连续或不连续地形成,从而形成多个珠光体层。

[0015]

此外,本发明另一方面涉及拉拔加工性和冲击韧性优异的非调质线材,

[0016]

以重量%计,所述线材包含c:0.02~0.30%、si:0.05~0.8%、mn:0.5~2.0%、cr:1.0%以下、p:0.03%以下、s:0.03%以下、可溶al:0.01~0.07%、n:大于0.01%且0.02%以下、以及nb:0.1%以下、v:0.5%以下和ti:0.1%以下中的一种以上、余量的fe和不可避免的杂质,并且所述线材具有包含铁素体和珠光体的线材微细组织,

[0017]

所述铁素体和所述珠光体沿着与线材轧制方向平行的方向连续或不连续地交替排列,从而具有由铁素体层和珠光体层组成的层状结构。

[0018]

所述铁素体层与相邻铁素体层之间的距离优选为50μm以下。

[0019]

平行于所述轧制方向的截面即l截面中的所述珠光体层的平均厚度优选为30μm以下。

[0020]

垂直于所述轧制方向的截面即c截面中的所述铁素体的平均粒径优选为10μm以下。

[0021]

对所述线材进行30~60%的拉拔加工时,常温冲击韧性的平均值可为100j以上。

[0022]

另外,本发明又一方面涉及拉拔加工性和冲击韧性优异的非调质线材的制造方法,其包含:

[0023]

准备具有所述合金组分的钢材的工艺;

[0024]

将所述钢材再加热到满足以下关系式1的再加热温度(tr)的工艺;

[0025]

对所述再加热后的钢材在满足以下关系式2的精轧温度(tf)下进行精轧,以制造线材的工艺;以及

[0026]

将所述精轧后的线材卷取后,以0.1~2℃/s进行冷却的工艺。

[0027]

[关系式1]

[0028]

t1≤tr≤1200℃

[0029]

其中,t1=757 606[c] 80[nb]/[c] 1023√[nb] 330[v] 3000[n]

[0030]

[关系式2]

[0031]

t2≤tf≤t3[0032]

其中,t2=733 52[c] 29.1[si]-20.7[mn] 16.9[cr]-80.6[nb] 2000[n],t3=962-300[c] 24.6[si]-68.1[mn]-75.6[cr]-360.1[nb]-20.7[v] 2000[n],各元素表示重量含量,tf的单位是℃。

[0033]

在本发明中,所述冷却后的线材可以具有包含铁素体和珠光体的线材微细组织,所述铁素体可以沿着与线材轧制方向平行的方向以预定间隔连续或不连续地形成,从而形成多个铁素体层,以及所述珠光体可以沿着与线材轧制方向平行的方向在所述铁素体层的外侧或内侧连续或不连续地形成,从而形成多个珠光体层。

[0034]

所述铁素体层与相邻铁素体层之间的距离优选为50μm以下。

[0035]

发明效果

[0036]

根据本发明,可以提供一种非调质线材,由于利用基于加入高氮的氮化物形成元素,即使省略热处理,也能适用于要求高强度和高韧性的零部件等。

附图说明

[0037]

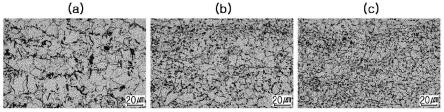

图1是示出根据本发明的一个实施例的铁素体-珠光体层状结构的组织图片。

具体实施方式

[0038]

在下文中,将描述本发明。

[0039]

为了提供拉拔加工后可确保优异的强度和冲击韧性的线材,本发明人从多个角度研究的结果发现,通过线材的合金组分(加入高氮)以及形成沿轧制方向发育良好的铁素体-珠光体层状结构(f-p带状结构,f-p band structure)的微细组织,无需额外的热处理,也能在拉拔加工时确保强度增加以及优异的冲击韧性。

[0040]

在下文中,将详细描述本发明的一个方面的冷加工性优异的非调质线材。以重量%计,本发明的非调质线材包含c:0.02~0.30%、si:0.05~0.8%、mn:0.5~2.0%、cr:1.0%以下、p:0.03%以下、s:0.03%以下、可溶al:0.01~0.07%、n:大于0.01%且0.02%以下、以及nb:0.1%以下、v:0.5%以下和ti:0.1%以下中的一种以上、余量的fe和不可避免的杂质。另外,本发明的非调质线材具有包含铁素体和珠光体的线材微细组织,所述铁素体沿着与线材轧制方向平行的方向以预定间隔连续或不连续地形成,从而形成多个铁素体层,以及所述珠光体沿着与线材轧制方向平行的方向在所述铁素体层的外侧或内侧连续或不连续地形成,从而形成多个珠光体层。

[0041]

首先,对本发明的非调质线材的合金组分和成分范围进行详细描述。在下文中,除非另有说明,否则“%”表示“重量%”。

[0042]

·

碳(c):0.02~0.3%

[0043]

碳起到提高线材强度的作用。在本发明中,为了发挥这种效果,优选包含0.02%以上的碳。但是,当碳含量过多时,钢的变形阻力激增,因而存在冷加工性劣化的问题。因此,所述碳含量的上限优选为0.3%。更优选地,将所述碳含量限制在0.02~0.28%。

[0044]

·

硅(si):0.05~0.8%

[0045]

硅是作为脱氧剂有用的元素。在本发明中,为了发挥这种效果,优选包含0.05%以上的硅。但是,当硅含量过多时,由于固溶强化,钢的变形阻力激增,因而存在冷加工性劣化的问题。因此,所述硅含量优选限制在0.8%以下,更优选限制在0.5%以下。

[0046]

·

锰(mn):0.5~2.0%

[0047]

锰是作为脱氧剂和脱硫剂有用的元素。在本发明中,为了发挥这种效果,锰优选包含0.5%以上,更优选包含0.8%以上。但是,当锰含量过多时,由于钢本身的强度变得过高,钢的变形阻力激增,因而存在冷加工性劣化的问题。因此,所述锰含量的上限优选为2.0%,更优选为1.8%。

[0048]

·

铬(cr):1.0%以下(包含0%)

[0049]

铬起到热轧时促进铁素体和珠光体转变的作用。此外,在没有过度提高钢本身的强度的情况下,使钢中碳化物析出,从而降低固溶碳量,有助于减少固溶碳引起的动态应变时效。但是,当铬含量过多时,由于钢本身的强度变得过高,钢的变形阻力激增,因而存在冷加工性劣化的问题。因此,所述铬含量的上限优选为1.0%,更优选为0.8%。

[0050]

·

磷(p):0.03%以下

[0051]

磷是不可避免含有的杂质,由于在晶界处偏析,磷是造成钢的韧性下降以及耐延迟断裂性降低的主要原因,因此磷含量优选控制得尽可能低。理论上,磷的含量优选控制为0%,但是制造工艺上必然会含有磷。因此,控制上限非常重要,在本发明中,所述磷含量的上限控制为0.03%。

[0052]

·

硫(s):0.03%以下

[0053]

硫是不可避免含有的杂质,由于在晶界处偏析,硫是造成钢的延性大幅下降以及在钢中形成硫化物导致耐延迟断裂性和应力松弛特性劣化的主要原因,因此硫含量优选控制得尽可能低。理论上,硫的含量优选控制为0%,但是制造工艺上必然会含有硫。因此,控制上限非常重要,在本发明中,所述硫含量的上限控制为0.03%。

[0054]

·

铝(可溶al):0.01~0.07%

[0055]

可溶al是作为脱氧剂有用的元素,其含量为0.01%以上,优选为0.015%以上,更优选为0.02%以上。当铝含量大于0.07%时,由于形成aln而导致的奥氏体粒度细化效果变大,冷锻性会下降。因此,在本发明中,所述al含量的上限控制为0.07%。

[0056]

·

氮(n):大于0.01%且0.02%以下

[0057]

氮是实现本发明效果的必要元素。当氮的含量为0.01%以下时,难以确保氮化物,nb、v、ti等的析出物生成量降低,可能无法获得所需的性能。相反地,当氮的含量大于0.02%时,不能与析出物结合的固溶氮含量增加,线材的韧性、延性可能会下降。因此,在本发明中,所述氮的含量优选控制在大于0.01%且0.02%以下。

[0058]

除了上述的成分体系以外,本发明包含铌(nb)、钒(v)和钛(ti)中的一种以上。

[0059]

·

铌(nb):0.1%以下

[0060]

铌(nb)的作用是通过形成碳化物和碳氮化物来限制奥氏体和铁素体的晶界迁移。然而,由于所述碳氮化物会成为断裂起点,有可能导致冲击韧性下降,因此优选加入时遵守溶解度极限。在本发明中,当nb的含量大于0.1%时,存在形成粗大的析出物的问题。因此,优选将铌含量限制在0.1%以下。

[0061]

·

钒(v):0.5%以下

[0062]

钒(v)与铌(nb)一样,是通过形成碳化物和碳氮化物来限制奥氏体和铁素体的晶界迁移的元素。但是,由于所述碳氮化物会成为断裂起点,有可能导致冲击韧性下降,因此优选加入时遵守溶解度极限(solubility limit)。在本发明中,当所述v的含量大于0.5%时,存在形成粗大的析出物的问题。因此,优选将钒含量限制在0.5%以下。

[0063]

·

钛(ti):0.1%以下

[0064]

钛(ti)也与碳和氮结合而形成碳氮化物,具有限制奥氏体的晶粒大小的效果。但是,当钛含量大于0.1%时,由于形成粗大的析出物,存在成为夹杂物断裂的主要裂纹发生源的可能性变大的问题。因此,优选将钛含量限制在0.1%以下。

[0065]

除了所述合金组分以外,余量为fe。不仅如此,本发明的用于拉丝的线材可包含普通钢的工业生产过程中可能包含的其他杂质。这些杂质是本发明所属技术领的普通技术人员任何人都知道的内容,因此本发明中不会特别限制杂质的种类和含量。

[0066]

另一方面,根据本发明的一个实施例的非调质线材具有包含铁素体和珠光体的线材微细组织。

[0067]

另外,所述铁素体沿着与线材轧制方向平行的方向以预定间隔连续或不连续地形成,从而形成多个铁素体层,所述珠光体沿着与线材轧制方向平行的方向在所述铁素体层的外侧或内侧连续或不连续地形成,从而形成多个珠光体层。换言之,所述铁素体和所述珠光体沿着与线材轧制方向平行的方向连续或不连续地交替排列,从而具有由铁素体层和珠光体层组成的层状结构。

[0068]

图1是示出根据本发明的一个实施例的铁素体-珠光体层状结构的组织图片。如图1所示,在本发明中,所述铁素体沿着与轧制方向平行的方向以预定间隔连续或不连续地形成,从而形成多个铁素体层,所述珠光体沿着与线材轧制方向平行的方向在所述铁素体层的外侧或内侧连续或不连续地形成,从而形成多个珠光体层。也就是说,在本发明中,铁素体和珠光体形成沿着与轧制方向平行的方向连续或不连续地交替排列的层,因此可以认为沿着与轧制方向平行的方向形成铁素体和珠光体的层状结构(带状结构,band structure)。对于这种铁素体-珠光体层状结构,拉拔前的初始组织朝有利于拉拔加工的方向排列,因此具有优异的拉拔加工性。此外,通过拉拔加工沿轧制方向延伸的铁素体-珠光体层状结构受冲击时厚度方向上很难形成冲击传播,冲击是沿最脆弱的部分铁素体-珠光体界面传播的,因此可以提高冲击韧性。

[0069]

在本发明中,优选将所述铁素体的面积分数保持在30~90%。当确保如上所述的组织时,在确保强度的同时,可以确保优异的拉拔加工性和冲击韧性。

[0070]

另外,所述铁素体层与相邻铁素体层之间的距离优选为50μm以下。

[0071]

本发明的珠光体组织,其平行于轧制方向的截面即l截面中的珠光体层(带,band)的平均厚度可为30μm以下,并且垂直于轧制方向的截面即c截面中的铁素体的平均粒径可为10μm以下。

[0072]

所述珠光体层的厚度是指平行于轧制方向的截面即l截面中的珠光体层的厚度,当所述珠光体层的平均厚度大于30μm时,可能难以确保目标冲击韧性。

[0073]

所述铁素体的粒径是指垂直于轧制方向的截面即c截面中的铁素体粒径,所述铁素体的平均粒径优选为10μm以下,当大于10μm时,可能难以确保目标冲击韧性。此时,所述平均粒径是指通过观察钢板的一个截面检测出的粒子平均等效圆直径(equivalent circular diameter),同时形成的珠光体的平均粒径受到所述铁素体的平均粒径的影响,因此没有特别限制。

[0074]

本发明的珠光体组织,其平均片层间距可为0.03~0.3μm。珠光体组织的片层间距越小,线材的强度越增加,但是片层间距小于0.03μm,则冷加工性可能会劣化,当片层间距大于0.3μm时,可能难以确保目标强度。

[0075]

利用具有如上所述的组分和微细组织的本发明的线材进行30~60%的拉拔加工时,常温冲击韧性的平均值可为100j以上。

[0076]

接下来,对根据本发明的一个方面的线材的制造方法进行描述。

[0077]

本发明的强度和冲击韧性优异的非调质线材的制造方法,其包含:准备具有如上所述的合金组分的钢材的工艺;将所述钢材再加热到满足以下关系式1的再加热温度(tr)的工艺;对所述再加热后的钢材在满足以下关系式2的精轧温度(tf)下进行精轧,以制造线材的工艺;以及将所述精轧后的线材卷取后,以0.1~2℃/s进行冷却的工艺。

[0078]

首先,在本发明中,准备具有如上所述的合金组分的钢材后,对其进行再加热。此时,本发明中要求将所述钢材再加热到满足以下关系式1的再加热温度(tr)。

[0079]

[关系式1]

[0080]

t1≤tr≤1200℃

[0081]

其中,t1=757 606[c] 80[nb]/[c] 1023√[nb] 330[v] 3000[n]。

[0082]

本工艺是用于将由成分体系中nb、v或它们的组合形成的碳氮化物再溶解于母材

中的工艺。如果由nb、v或它们的组合形成的碳氮化物在加热炉中再加热时没有溶解而残留,则保持在高温时,由于连续的粗大化,在后续工艺的线材轧制工艺中铁素体晶粒难以微细化,冷却时会生成混合组织。

[0083]

如果所述关系式1中定义的钢材再加热温度(tr)低于t1,则由nb、v或它们的组合形成的粗大的碳氮化物不会完全再溶解,而如果钢材再加热温度高于1200℃,则由于奥氏体组织过度生长,延性可能会下降。

[0084]

接着,在本发明中,对所述再加热后的钢材在满足以下关系式2的精轧温度(tf)下进行精轧,以制造线材。

[0085]

[关系式2]

[0086]

t2≤tf≤t3[0087]

其中,t2=733 52[c] 29.1[si]-20.7[mn] 16.9[cr]-80.6[nb] 2000[n],t3=962-300[c] 24.6[si]-68.1[mn]-75.6[cr]-360.1[nb]-20.7[v] 2000[n],各元素表示重量含量,tf的单位是℃。

[0088]

所述精轧温度(tf)会影响合金微细组织,因此属于形成铁素体-珠光体层状结构的非常重要的工艺条件,在所述关系式2的条件下精轧时,可以良好地形成铁素体-珠光体层状结构。

[0089]

如果所述关系式2中所述精轧温度(tf)低于t2,则铁素体晶界微细化导致的变形阻力增加,冷锻性可能会变差,如果精轧温度(tf)高于t3,则可能不会良好地形成铁素体-珠光体层状结构。

[0090]

另外,在本发明中,将所述精轧后的线材卷取后,再以0.1~2℃/s进行冷却,从而制造具有最终微细组织的线材。

[0091]

也就是说,在本发明中,将精轧后的线材卷取后进行冷却的工艺属于控制精轧条件下形成的铁素体-珠光体层状结构中珠光体的片层间距的工艺。

[0092]

在由铁素体-珠光体构成的组织中,珠光体在强度方面是有利的,但是可能会成为降低韧性的主要原因。然而,此时,如果珠光体的片层间距微细,则具有相对有利于韧性的作用。因此,在本发明的冷却工艺中,为了使珠光体片层间距微细化,需要适当地控制冷却速度。

[0093]

在本发明中,优选将所述冷却工艺中冷却时的平均冷却速度控制在0.1~2℃/sec。如果冷却速度过慢,则片层间距变宽,延性可能会不足,而如果冷却速度过快,则由于产生低温组织,韧性可能会急剧下降。

[0094]

更优选地,将冷却速度控制在0.3~1℃/sec。在这样的冷却速度范围内,可以获得充分确保线材的强度且延性和韧性优异的非调质线材。

[0095]

如上所述,本发明中控制钢材的合金组分和制造工艺。也就是说,本发明利用满足上述成分体系的钢材通过优化的制造工艺(再加热-轧制-冷却)来制造线材,从而可以有效地制造出前述的具有铁素体-珠光体层状结构的线材。

[0096]

实施发明的方式

[0097]

在下文中,将通过实施例进一步详细描述本发明。需要说明的是,下述实施例仅用于理解本发明,并不是用于限制本发明的权利范围。

[0098]

(实施例)

[0099]

将具有如下表1所示的合金组分的钢材在下表2的加热温度下加热3小时,然后热轧成线径为20mm,以制造线材。此时,精轧温度设置成如下表2所示,在卷取之后,以如下表2所示的冷却速度进行冷却。

[0100]

然后,利用电子显微镜分析和检测微细组织的种类和分数、珠光体层厚度和珠光体片层间距等,其结果示于下表2中。

[0101]

另外,对具有所述微细组织的线材进行30~60%的拉拔加工后,检测常温拉伸强度和常温冲击韧性,其结果一并示于下表3中。对于常温拉伸强度,25℃下在非调质钢试样的中心部采集后检测,对于常温冲击韧性,25℃下对具有u型缺口(u-notch规格样品标准,10

×

10

×

55mm)的试样进行夏比冲击试验,用得到的夏比冲击能量值进行评价。

[0102]

【表1】

[0103][0104][0105]

【表2】

[0106][0107]

*表1中,f表示铁素体,p表示珠光体。此外,t1是由关系式1定义的温度,t2和t3是由关系式2定义的温度。

[0108]

【表3】

[0109][0110][0111]

从上表1-3可知,在满足本发明中提出的合金组分(加入高氮)和制造条件的发明例1-4的情况下,由于轧制方向上发达的f p带状(banded)结构,在拉拔加工之后,可以确保优异的强度和冲击韧性。

[0112]

另一方面,比较例1-4是合金组分不在本发明的范围内或者制造工艺条件不在本发明的范围内的情形。具体地,比较例1和比较例4是没有满足再加热温度和精轧温度的情形,比较例2是没有满足精轧温度的情形,以及比较例3是没有满足精轧和冷却速度的情形,它们获得相对低于发明例的冲击韧性。

[0113]

另外,在没有满足本发明中提出的合金组分和制造条件的比较例5-8的情况下,由于没有充分发挥本发明中提出的轧制方向上的f p带状(banded),它们获得相对低于发明例的冲击韧性。

[0114]

本发明不限于上述实施方案和实施例,能够以各种不同方式实施本发明。本发明所属技术领域的普通技术人员可以理解,在不改变本发明的技术思想或必要特征的情况下,能够以其他具体方式实施本发明。因此,上述的实施方案和实施例在所有方面都是示例性的,而不是限制性的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。