1.本发明属于钢铁冶金领域,涉及一种钢的正火方法,更具体地,涉及一种55钢的在线正火方法。

背景技术:

2.现有技术中,特殊钢生产企业一般采用车底式(又称台车式)热处理炉对55钢进行正火处理。车底式热处理炉的炉底为一个可移动的台车,工件布置在台车表面均匀分布的专用垫铁上,加热时由牵引机构将台车拉入炉内,加热后,由牵引机构将台车拉出炉外卸料。车底式热处理炉一般采用火焰炉进行加热,加热燃料可采用天然气、焦炉煤气、高炉煤气、燃油、煤等燃料,也有用电阻加热的。由于其密封性较差,热损失较大,因而炉子热效率不高,存在同炉性能不均匀、生产效率低、热处理效果差等问题。因此如何解决上述问题,就成为现下需要解决的问题了。

技术实现要素:

3.发明目的:本发明的目的是提供了一种55钢的在线正火方法,该方法可以无需采用车底式热处理炉对圆钢进行再次加热。

4.技术方案:本发明所述的一种55钢的在线正火方法,其具体操作步骤如下:

5.(1)、将55钢连铸坯料置于加热炉中进行加热,加热后对其进行多道次的轧制;

6.(2)、将进行了多道次轧制后的55钢进行冷却,待其冷却至室温后制得55钢的成料。

7.进一步的,在所述步骤(1)中,在加热炉中均热段温度控制在980~1070℃之间;

8.在其多道次的轧制中,最后一道次轧制前控温在780~860℃。

9.进一步的,在所述步骤(2)中,轧后采用的冷却方式是使用步进式冷床进行冷却。

10.进一步的,在使用步进式冷床进行冷却中,上冷床的温度是760~840℃。

11.进一步的,当冷床的降温至400℃以上的冷却速度≤1.0℃/s;

12.当400℃的温度降至100℃的冷却速度≤2.0℃/s。

13.有益效果:本发明与现有技术相比,本发明的特点:该正火方法直接嵌入轧制冷却工艺在线,无需对圆钢采用车底式热处理炉进行再次加热,减少了工序,避免了能源的过度消耗,同时也避免因车底式热处理炉自身特点而造成的同炉加热不均、产品性能不统一的问题。经正火后规格为φ30~40mm的55钢可得到均匀分布的块状铁素体 片状珠光体的正组织,实际晶粒度可控制在5~9级。且横截面硬度180~240hbw,同一横截面硬度散差可控制在≤10hbw。

附图说明

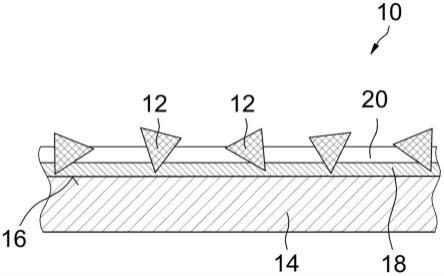

14.图1是本发明的结构流程图;

15.图2是本发明实施例中采用该方法轧制的55钢的金相结构图。

具体实施方式

16.下面结合具体实施方式对本发明作进一步描述,并非对本其保护范围的限制:

17.如图1所述,本发明所述的一种55钢的在线正火方法,其具体操作步骤如下:

18.(1)、将55钢连铸坯料置于加热炉中进行加热,加热后对其进行多道次的轧制;

19.(2)、将进行了多道次轧制后的55钢的圆钢进行冷却,待其冷却至室温后制得55钢的成料。

20.进一步的,在所述步骤(1)中,在加热炉中均热段温度控制980~1070℃之间;

21.在其多道次的轧制中,最后一道次轧制前控温在780~860℃;

22.其中,多道次的轧制根据加热后55钢具体的轧制规格情况来定。

23.进一步的,在所述步骤(2)中,轧后采用的冷却方式是使用步进式冷床进行冷却。

24.进一步的,在使用步进式冷床进行冷却中,上冷床的温度是760~840℃。

25.进一步的,当冷床的降温至400℃以上的冷却速度≤1.0℃/s;

26.当400℃的温度降至100℃的冷却速度≤2.0℃/s;

27.其中,待其冷却至室温后常规情况下是25摄氏度左右。

28.具体的,该55钢的在线正火方法在实际生产中与现有工艺路线的区别在于:控温轧制55钢

→

冷床在线冷却;其具体的实施例如下:

29.实施例一:

30.1、轧制前加热炉均热段温度控制1070℃,最后一道轧制前控温860℃,轧制的圆钢规格为φ38mm;

31.2、冷却阶段采用步进式冷床冷却,上冷床温度820℃,以冷却速度≤1.0℃/s降温到400℃,从400℃以≤2.0℃/s的降温速度降温至100℃。

32.实施例二:

33.1、轧制前加热炉均热段温度控制1070℃,最后一道轧制前控温850℃,轧制的圆钢规格为φ31mm;

34.2、冷却阶段采用步进式冷床冷却,上冷床温度790℃,以冷却速度≤1.0℃/s降温到400℃,从400℃以≤2.0℃/s的降温速度降温至100℃。

35.实施例三:

36.1、轧制前加热炉均热段温度控制980℃,最后一道轧制前控温760℃,轧制的圆钢规格为φ32mm;

37.2、冷却阶段采用步进式冷床冷却,上冷床温度780℃,以冷却速度≤1.0℃/s降温到400℃,从400℃以≤2.0℃/s的降温速度降温至100℃。

38.实施例四:

39.1、轧制前加热炉均热段温度控制1000℃,最后一道轧制前控温820℃,轧制的圆钢规格为φ39mm;

40.2、冷却阶段采用步进式冷床冷却,上冷床温度790℃,以冷却速度≤1.0℃/s降温到400℃,从400℃以≤2.0℃/s的降温速度降温至100℃。

41.实施例五:

42.1、轧制前加热炉均热段温度控制1070℃,最后一道轧制前控温840℃,轧制的圆钢规格为φ40mm;

43.2、冷却阶段采用步进式冷床冷却,上冷床温度780℃,以冷却速度≤1.0℃/s降温到400℃,从400℃以≤2.0℃/s的降温速度降温至100℃。

44.实施例六:

45.1、轧制前加热炉均热段温度控制980℃,最后一道轧制前控温830℃,轧制的圆钢规格为φ35mm;

46.2、冷却阶段采用步进式冷床冷却,上冷床温度815℃,以冷却速度≤1.0℃/s降温到400℃,从400℃以≤2.0℃/s的降温速度降温至100℃。

47.最终的实施例具体如图2所述,采用该正火方法处理得到的55钢的金相组织为均匀分布的块状铁素体 片状珠光体的正组织,实际晶粒度可控制在5~9级;经过性能检测,该55钢硬度:横截面硬度200~240hbw,同一横截面硬度散差可控制在≤10hbw;

48.本发明提的供一种55钢的在线正火方法无需采用车底式热处理炉对圆钢进行再次加热,缩短生产周期,降低生产成本,节能减排效果明显。

49.以上仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,应视为本发明的保护范围。

技术特征:

1.一种55钢的在线正火方法,其特征在于,其具体操作步骤如下:(1)、将55钢连铸坯料置于加热炉中进行加热,加热后对其进行多道次的轧制;(2)、将进行了多道次轧制后的55钢的圆钢进行冷却,待其冷却至室温后制得55钢的成料。2.根据权利要求1所述的一种55钢的在线正火方法,其特征在于,在所述步骤(1)中,在加热炉中均热段温度控制在980~1070℃之间;在其多道次的轧制中,最后一道次轧制前控温在780~860℃。3.根据权利要求1所述的一种55钢的在线正火方法,其特征在于,在所述步骤(2)中,轧后采用的冷却方式是使用步进式冷床进行冷却。4.根据权利要求3所述的一种55钢的在线正火方法,其特征在于,在使用步进式冷床进行冷却中,上冷床的温度是760~840℃。5.根据权利要求4所述的一种55钢的在线正火方法,其特征在于,当冷床的降温至400℃以上的冷却速度≤1.0℃/s;当400℃的温度降至100℃的冷却速度≤2.0℃/s。

技术总结

本发明公开了一种55钢的在线正火方法。属于钢铁冶金领域,具体操作步骤如下:将55钢连铸坯料置于加热炉中进行加热,加热后对其进行多道次的轧制;将进行了多道次轧制后的55钢的圆钢进行冷却,待其冷却至室温后制得55钢的成料。该正火方法直接嵌入轧制冷却工艺在线,无需对圆钢采用车底式热处理炉进行再次加热,减少了工序,避免了能源的过度消耗,同时也避免因车底式热处理炉自身特点而造成的同炉加热不均、产品性能不统一的问题。经正火后规格为Φ30~40mm的55钢可得到均匀分布的块状铁素体 片状珠光体的正组织,实际晶粒度可控制在5~9级。且横截面硬度180~240HBW,同一横截面硬度散差可控制在≤10HBW。硬度散差可控制在≤10HBW。硬度散差可控制在≤10HBW。

技术研发人员:赵军

受保护的技术使用者:南京钢铁股份有限公司

技术研发日:2022.04.19

技术公布日:2022/7/12

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。