1.本发明属于催化剂制备技术领域,具体涉及一种异丁酸脱氢酯化制备甲基丙烯酸甲酯的方法。

背景技术:

2.甲基丙烯酸甲酯(mma)是合成聚甲基丙烯酸甲酯(pmma)的基本原料。 pmma又称为有机玻璃,由于其优异的性能,如透光性高、机械强度高、耐腐蚀、耐磨等,在建筑、汽车、涂料等行业得到广泛的应用。因此,随着社会的发展,mma的需求量不断增加,尤其在近十年mma的需求量快速地增长。

3.目前生产mma的方法主要有丙酮氰醇法(ach法)、乙烯和异丁烯氧化法法。ach法是现在国际上最主要的生产mma的工艺,但是该工艺要用到剧毒的hcn,并且副产物多,原子经济性差,对环境污染大,正逐渐被淘汰。乙烯法是为了取代ach法而开发的,乙烯先和co、甲醇羰基化酯化反应生成丙酸甲酯,然后再和甲醛缩合、脱水生成mma。该工艺步骤繁多,选择性不高,副产物多,市场竞争力不够。异丁烯氧化法是先将异丁烯氧化成甲基丙烯酸,然后再和甲醇酯化生成mma,该方法一般采用贵金属作为催化剂,成本较高。

技术实现要素:

4.我们公司在生产十二碳醇酯的过程中产生大量副产异丁酸。因此,为了避免现有mma生产工艺的不足和副产品异丁酸的合理应用,我们公司通过大量的研究,开发了以异丁酸为原料,通过脱氢酯化一步合成mma的工艺,具体提供一种异丁酸脱氢酯化制备甲基丙烯酸甲酯的方法,以纳米结构的金属氮化物 mn/n-c为催化剂,金属氮化物(mn)具有类贵金属pt的性质,可以作为脱氢的活性中心,n修饰的c骨架具有碱性,可以作为酯化反应中心。本发明方法不仅成本低,而且可实现高效率制备甲基丙烯酸甲酯。

5.为了实现本发明目的,采用的技术方案为:

6.一种异丁酸脱氢酯化制备甲基丙烯酸甲酯的方法,包括以下步骤:将 mn/n-c催化剂装入固定床反应器,并加入异丁酸和甲醇混合溶液,异丁酸和甲醇的质量比为1:5-20(优选为1:10-15),通入n2气进行反应,反应温度为200-500℃ (优选为300-400℃),压力为0.1-2mpa(优选为0.2-1mpa),异丁酸的质量空速为0.5h-1

;

7.mn/n-c催化剂通过如下方法制得:

8.(1)将可溶性的金属盐溶于甲醇得到溶液a,将2-甲基咪唑溶入甲醇得到溶液b,在强烈搅拌的条件下,将a溶液缓慢滴加到b溶液,充分搅拌(搅拌时间一般1h)后转移到带聚四氟内衬的高压釜中,在60-200℃下反应10-48h,冷却后,取出,过滤,甲醇洗涤,在30-150℃下真空干燥(一般10-24h),得到催化剂前驱体m/zif;其中,金属为w、mo、co、ni、fe中的一种或几种;金属和 2-甲基咪唑的摩尔比为1:3-10,优选1:4-6。

9.其中,反应温度优选100-150℃,反应时间优选18-36h,干燥温度优选 50-80℃,干燥时间优选为12-18h。

10.(2)将前驱体m/zif置于石英管中,通入一定流速的nh3/n2混合气,在 400-1000℃煅烧3-10h,得到mn/n-c催化剂。

11.其中,气体流速50-200ml/min,优选为80-120ml/min,混合气nh3/n2的体积比10-30:1,优选为12-20:1,煅烧温度优选为500-800℃,煅烧时间优选为2-6h。

12.本发明的优势在于:

13.(1)mn具有类似于pt的性质,可以催化异丁酸脱氢,相比于pt,催化剂成本大幅下降。

14.(2)金属原子是构成zif结构的组成部分,在高温焙烧过程中,有机组分转化为n修饰的c载体,同时,金属原子嵌在c壁中,被c包裹或隔离,在高温焙烧过程中不会烧结长大,形成分散度非常高的纳米颗粒,从而生成纳米的mn颗粒。因此,脱氢活性中心多,反应速率高。并且,由于生成的mn颗粒是被c包裹或隔离的,在高温脱氢过程中不会烧结,催化剂稳定性高。

15.(3)n修饰的c载体中的n是碱性的,mn纳米颗粒表面的n也是碱性的,没有酸中心存在,因此,在脱氢过程中不会存在因b酸引起的结焦而导致的催化剂失活,所以,催化剂稳定性好。

16.(4)n修饰的c载体中的n和mn纳米颗粒表面的n是碱性的,能够催化酯化反应,因此异丁酸在脱氢的同时进行酯化反应,一步生成mma,减少了反应步骤,提高了产物收率。

附图说明

17.图1为图1为实施例1制备得到催化剂的xrd图(550℃,750℃煅烧温度下均可以生成mo2n);

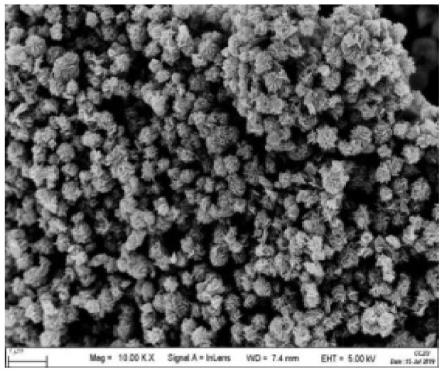

18.图2为实施例1制备得到催化剂的电镜图(催化剂成球形,颗粒大小均匀);

19.图3为实施例1制备得到催化剂中mo2n的颗粒大小分布图(mo2n颗粒大小分布范围比较窄,平均尺寸约为1.0nm)。

具体实施方式

20.本发明不局限于下列具体实施方式,本领域一般技术人员根据本发明公开的内容,可以采用其他多种具体实施方式实施本发明的,或者凡是采用本发明的设计结构和思路,做简单变化或更改的,都落入本发明的保护范围。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

21.下面结合实施例对本发明做进一步描述,但不限于此。

22.实施例1

23.(1)将钼酸铵溶入甲醇得到溶液a,将2-甲基咪唑溶入甲醇得到溶液b,在强烈搅拌的条件下,将a溶液缓慢滴加到b溶液,继续搅拌1h。钼原子与2-甲基咪唑的摩尔比为1:5。

24.(2)将上述溶液转移到带聚四氟内衬的高压釜中,在100℃下反应24h。冷却后,取出,过滤,甲醇洗涤,在50℃下真空干燥20h,得到催化剂前驱体m/zif。

25.(3)将前驱体m/zif置于石英管中,通入120ml/min的nh3/n2混合气,在 700℃煅烧3h,得到mn/n-c双功能催化剂,混合气nh3/n2的比15:1。

26.(4)将催化剂0.2g装入固定床反应器,并加入质量比为1:8的异丁酸和甲醇混合溶

液,通入n2气进行反应,反应温度为400℃,压力为0.2mpa,异丁酸的质量空速为0.5h-1

,反应后收集液相样品,采用气相色谱分析。

27.实施例2

28.(1)将钨酸铵溶入甲醇得到a,将2-甲基咪唑溶入甲醇得到溶液b,在强烈搅拌的条件下,将a溶液缓慢滴加到b溶液,继续搅拌1h。钼原子与2-甲基咪唑的摩尔比为1:8。

29.(2)将上述溶液转移到带聚四氟内衬的高压釜中,在80℃下反应36h。冷却后,取出,过滤,甲醇洗涤,在80℃下真空干燥16h,得到催化剂前驱体m/zif。

30.(3)将前驱体m/zif置于石英管中,通入120ml/min的nh3/n2混合气,在 800℃煅烧4h,得到mn/n-c双功能催化剂。混合气nh3/n2的比12:1。

31.(4)将催化剂0.2g装入固定床反应器,并加入质量比为1:8的异丁酸和甲醇混合溶液,通入n2气进行反应,反应温度为400℃,压力为0.2mpa,异丁酸的质量空速为0.5h-1

,反应后收集液相样品,采用气相色谱分析。

32.实施例3

33.(1)将钼酸铵和硝酸钴溶入甲醇得到a,将2-甲基咪唑溶入甲醇得到溶液 b,在强烈搅拌的条件下,将a溶液缓慢滴加到b溶液,继续搅拌1h。钼 钴原子总和与2-甲基咪唑的摩尔比为1:10,钼原子与钴原子比为1:1。

34.(2)将上述溶液转移到带聚四氟内衬的高压釜中,在120℃下反应24h。冷却后,取出,过滤,甲醇洗涤,在40℃下真空干燥20h,得到催化剂前驱体m/zif。

35.(3)将前驱体m/zif置于石英管中,通入100ml/min的nh3/n2混合气,在 600℃煅烧5h,得到mn/n-c双功能催化剂。混合气nh3/n2的比10:1。

36.(4)将催化剂0.2g装入固定床反应器,并加入质量比为1:10的异丁酸和甲醇混合溶液,通入n2气进行反应,反应温度为450℃,压力为0.1mpa,异丁酸的质量空速为0.5h-1

,反应后收集液相样品,采用气相色谱分析。

37.实施例4

38.(1)将钨酸铵和硝酸镍溶入甲醇得到a,将2-甲基咪唑溶入甲醇得到溶液 b,在强烈搅拌的条件下,将a溶液缓慢滴加到b溶液,继续搅拌1h。钨 镍原子总和与2-甲基咪唑的摩尔比为1:15,钨原子与镍原子比为1:1。

39.(2)将上述溶液转移到带聚四氟内衬的高压釜中,在120℃下反应24h。冷却后,取出,过滤,甲醇洗涤,在100℃下真空干燥12h,得到催化剂前驱体m/zif。

40.(3)将前驱体m/zif置于石英管中,通入150ml/min的nh3/n2混合气,在 750℃煅烧4h,得到mn/n-c双功能催化剂。混合气nh3/n2的比9:1。

41.(4)将催化剂0.2g装入固定床反应器,并加入质量比为1:13的异丁酸和甲醇混合溶液,通入n2气进行反应,反应温度为350℃,压力为0.2mpa,异丁酸的质量空速为0.5h-1

,反应后收集液相样品,采用气相色谱分析。

42.对比例1

43.对比例1与实施例1相比,区别在于:步骤(1)中不加钼酸铵。其它步骤同实施例1。

44.对比例2

45.对比例2与实施例1相比,区别在于:步骤(1)中不加2-甲基咪唑。其它步骤同实施例1。

46.对比例3

47.对比例3与实施例1相比,区别在于:步骤(1)中钼原子与2-甲基咪唑的摩尔比为1:1。其它步骤同实施例1。

48.对比例4

49.对比例4与实施例1相比,区别在于:步骤(2)“将上述溶液转移到带聚四氟内衬的高压釜中,在100℃下反应24h。冷却后,取出,过滤,甲醇洗涤,在50℃下真空干燥12h,得到催化剂前驱体m/zif。”替换为:“将上述溶液转移到带聚四氟内衬的高压釜中,在30℃下反应10h。冷却后,取出,过滤,甲醇洗涤,在50℃下真空干燥12h,得到催化剂前驱体m/zif。”其它步骤同实施例1。

50.对比例5

51.对比例5与实施例1相比,区别在于:步骤(3)“将前驱体m/zif置于石英管中,通入120ml/min的nh3/n2混合气,在700℃煅烧3h,得到mn/n-c双功能催化剂。混合气nh3/n2的比15:1”替换为:“将前驱体m/zif置于石英管中,通入60 ml/min的nh3/n2混合气,在300℃煅烧2h,得到mn/n-c双功能催化剂。混合气 nh3/n2的比5:1”。其它步骤同实施例1。

52.对比例6

53.对比例6与实施例1相比,区别在于:步骤(4)“将催化剂0.2g装入固定床反应器,并加入质量比为1:8的异丁酸和甲醇混合溶液,通入n2气进行反应,反应温度为400℃,压力为0.2mpa,反应后收集液相样品,采用气相色谱分析。”替换为“将催化剂0.2g装入固定床反应器,并加入质量比为1:1的异丁酸和甲醇混合溶液,通入n2气进行反应,反应温度为300℃,压力为0.2mpa,反应后收集液相样品,采用气相色谱分析。”54.对实施例以及对比例中的反应后的数据进行分析,结果如表1所示:

55.表1.实施例和对比例中的异丁酸转化率及甲基丙烯酸甲酯选择性比较

[0056] 异丁酸转化率,%mma选择性,%实施例19398实施例29096实施例39592实施例49095对比例15035对比例27541对比例37580对比例47981对比例55365对比例68555

ꢀꢀꢀ

[0057]

本发明的催化剂mn具有类似于pt的性质,可以催化异丁酸脱氢,相比于 pt,催化剂成本大幅下降。在高温焙烧过程中,有机组分转化为n修饰的c载体,同时,金属原子嵌在c壁中,被c包裹或隔离,在高温焙烧过程中不会烧结长大,形成分散度非常高的纳米颗粒,从而生成纳米的mn颗粒。脱氢活性中心多,反应速率高。并且,由于生成的mn颗粒是被c包裹或隔离的,在高温脱氢过程中不会烧结。c载体中的n是碱性的,mn纳米颗粒表面的n也是碱性

的,没有酸中心存在,在脱氢过程中不会存在因b酸引起的结焦而导致的催化剂失活,所以,催化剂稳定性好。c载体中的n和mn纳米颗粒表面的n是碱性的,能够催化酯化反应,因此异丁酸在脱氢的同时进行酯化反应,一步生成mma,减少了反应步骤,提高了产物收率,市场竞争力强。

[0058]

所述实施例为本发明的优选的实施方式,但本发明并不限于上述实施方式,在不背离本发明的实质内容的情况下,本领域技术人员能够做出的任何显而易见的改进、替换或变型均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。