1.本发明涉及工业废水深度处理领域,具体是一种基于微气泡(催化)臭氧化和生化梯级循环或多级处理的高效低成本难降解有机污染物超低排放处理方法。

背景技术:

2.针对工业废水中大量难降解有机污染物的处理,已有一些研究。例如cn106007256a公开了微气泡臭氧催化氧化-无曝气生化耦合工艺系统及其应用,采用微气泡技术强化臭氧传质,提高臭氧利用率,并利用微气泡效应增强氧化能力,从而提高难降解污染物去除效率,显著改善可生化性,且臭氧尾气浓度接近于零,无需处理臭氧尾气;同时,臭氧反应后产生的溶解氧,以及剩余的氧气微气泡可随液相一起进入生化处理单元,为生化处理提供充足溶解氧,因此生化处理单元无需曝气,降低了运行成本。

3.然而,现有技术对于难降解有机物去除仍不能最终达到要求以及超低排放的目标。

技术实现要素:

4.本发明提供一种难降解工业废水超低排放深度处理方法及系统,基于微气泡(催化)臭氧化和生化梯级循环或多级处理,以高效低成本处理难降解有机污染物,实现超低排放。

5.一种难降解工业废水超低排放深度处理系统,包括依次连接的臭氧发生器;微气泡发生器;臭氧催化氧化反应器;曝气脱氧罐;好氧生物膜反应器;所述曝气脱氧罐脱除从所述臭氧催化氧化反应器经微气泡催化臭氧化处理而排出的废水中过量溶解氧和残留溶解臭氧。

6.进一步地,所述臭氧催化氧化反应器还包括催化剂床层,设置于臭氧催化氧化反应器内部的中上部;通过所述催化剂床层将臭氧催化氧化反应器分成上部的催化臭氧化反应区和下部的微气泡臭氧化反应区。

7.进一步地,所述输送催化剂床层中的催化剂为大于或等于5mm的颗粒催化剂,例如煤质颗粒活性炭催化剂或颗粒金属氧化物催化剂。

8.进一步地,难降解工业废水超低排放深度处理系统还包括气水分离装置,设置于臭氧催化氧化反应器和曝气脱氧罐之间;所述气水分离装置将从臭氧催化氧化反应器经微气泡催化臭氧化处理而排出的气水混合物分离;分离后的废水进入曝气脱氧罐。

9.进一步地,所述好氧生物膜反应器包括生物填料层,所述生物填料为纤维编织悬挂填料;优选所述纤维编织悬挂填料的间距为2~10cm。

10.进一步地,所述好氧生物膜反应器还包括潜流搅拌装置,设置于所述好氧生物膜反应器的底部。

11.进一步地,所述难降解工业废水超低排放深度处理系统,包括:依次连接的臭氧发生器;微气泡发生器;臭氧催化氧化反应器;曝气脱氧罐;和好氧生物膜反应器;所述臭氧催

化氧化反应器包括催化剂床层,设置于臭氧催化氧化反应器内部的中上部;通过催化剂床层将臭氧催化氧化反应器分成上部的催化臭氧化反应区和下部的微气泡臭氧化反应区;催化剂床层301中的催化剂为大于或等于5mm的颗粒催化剂;所述好氧生物膜反应器包括生物填料层,所述生物填料为纤维编织悬挂填料;所述纤维编织悬挂填料的间距为2~10cm;

12.臭氧发生器产生的臭氧输送至微气泡发生器产生臭氧微气泡;在微气泡发生器中臭氧微气泡与废水混合后进入臭氧催化氧化反应器的下部的微气泡臭氧化反应区;微气泡臭氧、废水和催化剂床层在臭氧催化氧化反应器内发生微气泡臭氧化和非均相催化臭氧化反应;处理后的废水从臭氧催化氧化反应器顶部流出,由底部进入曝气脱氧罐;通过空气曝气脱除过量溶解氧和残余溶解臭氧,脱氧后出水由曝气脱氧罐上部溢流,从底部进入好氧生物膜反应器,在上流过程中与好氧生物膜反应器内生物填料表面生物膜接触,利用生物膜的好氧降解作用进一步去除易降解小分子有机物,而后生化反应器顶部溢流出水进入储水槽。

13.一种难降解工业废水超低排放深度处理方法,包括:

14.1)将待处理的废水进行微气泡催化臭氧化处理;

15.2)将步骤1)处理后的废水进行脱氧处理,控制废水中溶解氧为2~8mg/l,优选为4~5mg/l;

16.3)将步骤2)处理后的废水进行好氧生化处理;将处理达标的废水排放。

17.进一步地,步骤1)微气泡催化臭氧化处理过程气水体积比为1:5~1:10,管前压力大于或等于0.3mpa。

18.进一步地,步骤1)微气泡催化臭氧化处理过程中微气泡的平均直径小于或等于30μm。

19.进一步地,步骤1)微气泡催化臭氧化处理过程控制臭氧投加量与废水进水cod量的比例为0.2~1.0mgo3/mgcod,较优的臭氧投加量与废水进水cod量的比例为0.4~0.6mgo3/mgcod。

20.进一步地,所述待处理的废水为富含含氮杂环类或复杂苯环类有机物的高盐难降解化学合成类或化工裂解类废水。

21.本发明充分利用了微气泡(催化)臭氧化的强氧化能力和高反应效率,以及好氧生化处理的低成本运行,在难降解工业废水深度处理中应用,臭氧利用率达到90%以上,单次梯级处理难降解有机物矿化去除率可达到50-60%,两次梯级循环处理或两级梯级处理难降解有机物矿化去除率可达到70-80%,处理后出水cod浓度可降至50mg/l以下,满足更严格排放标准要求。

附图说明

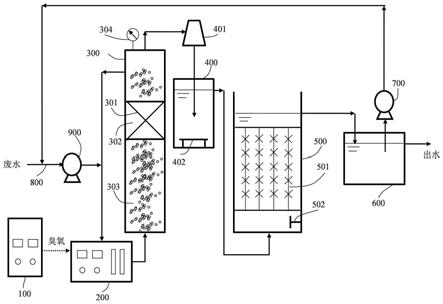

22.图1为本发明实施例难降解工业废水超低排放深度处理系统示意图。

23.图2为对比例1废水处理系统示意图。

具体实施方式

24.以下实施例用于说明本发明,但不用来限制本发明的范围。实施例中未注明具体技术或条件者,按照本领域内的文献所描述的技术或条件,或者按照产品说明书进行。所用

试剂或仪器未注明生产厂商者,均为可通过正规渠道商购买得到的常规产品。

25.本发明人经深入研究发现,现有技术存在以下不足:(1)未优化催化剂颗粒粒径,在选用较小颗粒催化剂时,催化剂床层孔道直径小、孔隙率低,造成微气泡通过催化剂床时在孔道内聚集合并,形成大气泡,降低了微气泡增强氧化能力的作用;(2)臭氧催化氧化处理后出水溶解氧浓度极高且有微量臭氧残留,直接进入生化处理后,对生物活性造成一定的影响,降低了生化处理的效率;(3)未优化填料类型,由于生化反应器无曝气运行,因此采用颗粒生物填料床层时,容易造成短流问题,不利于废水与生物膜的接触,造成生化处理效果不足;(4)生化处理未采取辅助混合措施,生化反应器无曝气运行,缺乏直接的混合手段,水动力条件较差,也会影响废水与生物膜的充分接触,影响生化处理效果。(5)缺乏应对更高处理要求和更严格处理标准的应用对策和相应研究。

26.本发明旨在至少解决以上问题之一。

27.如图1所示,一种难降解工业废水超低排放深度处理系统,包括依次连接的臭氧发生器100;微气泡发生器200;臭氧催化氧化反应器300;曝气脱氧罐400;和好氧生物膜反应器500。

28.图1中,箭头表示废水流向。

29.在一些实例中,所述曝气脱氧罐脱除从所述臭氧催化氧化反应器经微气泡催化臭氧化处理而排出的废水中过量溶解氧和残留溶解臭氧。

30.在一些实例中,所述难降解工业废水超低排放深度处理系统还包括进水管道800,用于输送待处理的废水。

31.在一些实例中,微气泡发生器200产生的臭氧微气泡与进水管道800中的废水混合后,进入臭氧催化氧化反应器300。在一些实例中,混合后的废水从臭氧催化氧化反应器300的底部进入。

32.在一些实例中,进水管道800和微气泡发生器200各自连接臭氧催化氧化反应器300的底部。在臭氧催化氧化反应器300的底部,由进水管道800输送的待处理废水与微气泡发生器200产生的臭氧混合。

33.在一些实例中,所述系统还包括进水泵900,与进水管道800连接,用于输送进水管道800的待处理的废水。

34.在一些实例中,臭氧催化氧化反应器300还包括催化剂床层301,设置于臭氧催化氧化反应器300内部的中上部。通过催化剂床层301将臭氧催化氧化反应器300分成上部的催化臭氧化反应区302,主要发生臭氧催化产生羟基自由基氧化反应,对难降解有机物氧化降解贡献率约为25%;下部的微气泡臭氧化反应区303,主要发生臭氧微气泡收缩破裂产生羟基自由基氧化反应,对难降解有机物氧化降解贡献率约为75%。

35.作为优选,输送催化剂床层301中的催化剂为大于或等于5mm的颗粒催化剂,例如煤质颗粒活性炭催化剂或颗粒金属氧化物催化剂。研究发现,较大直径颗粒催化剂自由堆积形成床层,具有较大的床层孔隙通道,降低微气泡通过床层时的聚集合并效应。在一些实例中,所述催化剂的粒径为5-8mm。

36.在一些实例中,臭氧催化氧化反应器300还包括压力表304,用于测定压力。

37.在一些实例中,臭氧催化氧化反应器300为密闭带压容器,工作压力小于或等于0.05-0.1mpa。

38.在一些实例中,所述难降解工业废水超低排放深度处理系统还包括气水分离装置401,设置于臭氧催化氧化反应器300和曝气脱氧罐400之间,将从臭氧催化氧化反应器300经微气泡催化臭氧化处理而排出的气水混合物分离。分离后的废水进入曝气脱氧罐400。

39.在一些实例中,所述曝气脱氧罐400包括空气或氮气曝气装置402。通过曝气脱氧罐400脱除过量溶解氧和残留溶解臭氧。可根据溶解氧控制要求自动或手动调节曝气装置的曝气量。

40.现有废水处理方案,微气泡催化臭氧化处理和生化处理直接衔接,二者之间没有缓冲过程,影响生化处理效果。特别是对微气泡催化臭氧化处理后溶解氧浓度没有调控,导致溶解氧浓度过高(通常在20~30mg/l左右),不利于后续生化处理效果稳定。本发明通过在臭氧催化氧化反应器300和好氧生物膜反应器500之间设置曝气脱氧罐400;可以起到工艺环节缓冲、调控溶解氧浓度及消除残留臭氧影响等多重作用,从而进一步提高了对难降解有机污染物的处理效率。在一些较佳实例中,经曝气脱氧罐400处理后的废水中溶解氧控制范围为2~8mg/l,更较优范围为4~5mg/l。研究发现,在这种条件下对难降解有机污染物的处理效率更佳。

41.在一些实例中,所述好氧生物膜反应器500包括生物填料层501,所述生物填料为纤维编织悬挂填料。

42.在一些实例中,纤维编织悬挂填料可市购,例如购自河北益生环保科技股份有限公司。

43.现有废水处理方案,生化处理中生物膜反应器采用活性炭或陶粒填料,所形成的填料床层在无曝气条件下容易形成短流;特别是反应器放大后,填料床层对生物膜反应器流态影响更为明显,流速分布不均匀问题更为严重,影响对难降解有机污染物的处理效率。本发明采用纤维编织悬挂填料,可在无曝气条件下形成反应器良好流态和流速分布,改善反应器传质和反应条件,提高处理效果。悬挂链式固定填料的另一优势在于可保证生物膜生长,有利于形成无曝气条件下的反应器内部良好流态。在一些实例中,所述纤维编织悬挂填料的间距为2~10cm。

44.在一些实例中,所述好氧生物膜反应器500还包括潜流搅拌装置502,设置于好氧生物膜反应器500的底部。潜流搅拌装置502作为辅助混合措施,可以增强好氧生物膜反应器500内水动力条件,增加混合程度,促进废水与生物膜的接触和污染物传质,从而改善生化处理效果。

45.在一些实例中,所述好氧生物膜反应器500不包括曝气装置。

46.在一些实例中,废水从好氧生物膜反应器500的底部进入,上部溢流出水,这样可以形成上流式处理条件,有利于废水与生物膜的充分接触。

47.在一些实例中,所述难降解工业废水超低排放深度处理系统还包括储水槽600,其与好氧生物膜反应器500连接,用于收集经好氧生物膜反应器500处理的废水。

48.在一些实例中,所述难降解工业废水超低排放深度处理系统还包括回流泵700,其与储水槽600连接,用于将储水槽600中的废水排出。在一些实例中,储水槽600中的废水经回流泵700输送至待处理的废水池,或直接输送至进水管路,与进水混合后进行二次梯级循环处理,或储水槽中出水进入下一级梯级处理装置处理,进一步去除难降解有机物,通过调整多次循环或多级处理的运行方式或组合方式,控制不同的cod去除率,达到难降解有机物

去除的要求以及超低排放的目标。在一些实例中,当储水槽600中的废水达到排放标准后可经回流泵700排出,即可安全排放。

49.在一些实例中,臭氧发生器100与进水管道800分别和微气泡发生器200连接,微气泡发生器200与臭氧催化氧化反应器300的底部连接,臭氧催化氧化反应器300的上部与曝气脱氧罐400的底部连接,曝气脱氧罐400的上部与好氧生物膜反应器500的底部连接。

50.在一些实例中,所述臭氧发生器100以纯氧为气源产生臭氧气体,臭氧气体进入微气泡发生器200产生臭氧微气泡,臭氧微气泡与进水混合后从底部进入臭氧催化氧化反应器300。微气泡臭氧、废水和催化剂床层在臭氧催化氧化反应器300内发生微气泡臭氧化和非均相催化臭氧化反应,通过臭氧微气泡收缩破裂效应和催化剂催化臭氧分解作用产生羟基自由基,去除难降解有机污染物,并产生易降解小分子有机物,提高废水可生化性。臭氧催化氧化反应后的气-水混合物在压力作用下从臭氧催化氧化反应器300顶部流出,无需动力输送,由底部进入曝气脱氧罐400,通过空气曝气脱除过量溶解氧和残余溶解臭氧,脱氧后出水由曝气脱氧罐400上部溢流,从底部进入好氧生物膜反应器500,在上流过程中与好氧生物膜反应器500内生物填料表面生物膜接触,利用生物膜的好氧降解作用进一步去除易降解小分子有机物,而后生化反应器顶部溢流出水进入储水槽600。

51.本发明实施例还提供上述难降解工业废水超低排放深度处理系统在废水处理中的应用。

52.本发明实施例还提供一种难降解工业废水超低排放深度处理方法,包括:

53.1)将待处理的废水进行微气泡催化臭氧化处理;

54.2)将步骤1)处理后的废水进行脱氧处理,控制废水中溶解氧为2~8mg/l;

55.3)将步骤2)处理后的废水进行好氧生化处理;将处理达标的废水排放。

56.优选地,步骤2)脱氧处理中控制步骤1)处理后的废水中溶解氧为4~5mg/l。

57.在一些实例中,若经步骤3)处理的废水达不到排放标准,再返回至步骤1)进行梯级循环处理;直至处理达标。

58.在一些实例中,经过一次梯级处理后,出水中仍会残留难降解有机物,将储水槽中一定比例出水由回流泵输送至进水管路,与进水混合后进行二次,或储水槽中出水进入下一级梯级处理装置处理,进一步去除难降解有机物,通过调整多次循环或多级处理的运行方式或组合方式,控制不同的cod去除率,达到难降解有机物去除的要求以及超低排放的目标。

59.在一些实例中,控制微气泡发生器200中气水体积比为1:5~1:10,管前压力大于或等于0.3mpa。在一些实例中,稳定产生平均直径小于或等于30μm的微气泡。这种微气泡具有较强的收缩破裂产生羟基自由基、提高氧化能力效应。

60.在一些实例中,步骤1)所述微气泡催化臭氧化处理,控制臭氧投加量与废水进水cod量的比例为0.2~1.0mgo3/mgcod,较优的臭氧投加量与废水进水cod量的比例为0.4~0.6mgo3/mgcod。这样可以使得臭氧投加速率和臭氧氧化消耗速率基本平衡,既保证了较快的污染物氧化去除速率,又保证了臭氧得到充分利用,获得较高的臭氧利用效率。

61.在一些实例中,待处理的废水依次经微气泡催化臭氧化处理、脱氧处理和好氧生化处理,微气泡催化臭氧化处理羟基自由基氧化降解难降解有机物,可去除30%~40%的难降解有机物,同时生成部分易降解小分子有机物,脱氧处理脱除微气泡(催化)臭氧化处

理后过量溶解氧和残留溶解臭氧,生化处理好氧生化去除产生的易降解小分子有机物,有机物去除效率可以达到30%。

62.在一些实例中,所述梯级循环或多级处理,单次梯级处理后出水进入储水槽,针对仍未去除的难降解有机物,使用回流泵将出水按比例回流至进水管路,与进水混合后再次进行梯级循环处理,或进入下一级梯级处理装置处理,进行多级梯级处理,进一步消减出水中的难降解有机物。

63.在一些实例中,所述梯级循环处理,单次梯级处理难降解有机物矿化去除率可达到50-60%,两次梯级循环处理或两级梯级处理难降解有机物矿化去除率可达到70-80%,根据难降解有机物去除要求确定回流水比例和梯级处理循环次数或者处理级数,通过调整多次循环或多级处理的运行方式或组合方式,控制不同的cod去除率和出水cod浓度。

64.本发明实施例还提供一种基于上述难降解工业废水超低排放深度处理系统的废水处理工艺,包括:臭氧发生器100产生的臭氧输送至微气泡发生器200产生臭氧微气泡;在微气泡发生器200中臭氧微气泡与废水混合后进入臭氧催化氧化反应器300的下部的微气泡臭氧化反应区303;微气泡臭氧、废水和催化剂床层在臭氧催化氧化反应器300内发生微气泡臭氧化和非均相催化臭氧化反应;处理后的废水从臭氧催化氧化反应器300顶部流出,进入气水分离装置401,将从臭氧催化氧化反应器300经微气泡催化臭氧化处理而排出的气水混合物分离;分离后的废水进入曝气脱氧罐400;通过空气曝气脱除过量溶解氧和残余溶解臭氧,脱氧后出水由曝气脱氧罐400上部溢流,从底部进入好氧生物膜反应器500,在上流过程中与好氧生物膜反应器500内生物填料表面生物膜接触,利用生物膜的好氧降解作用进一步去除易降解小分子有机物,而后生化反应器顶部溢流出水进入储水槽600。

65.待处理废水

66.实验证明,本发明上述处理系统及处理方法尤其适用于处理富含含氮杂环类或复杂苯环类有机物的高盐难降解化学合成类或化工裂解类废水。如化工裂解类的煤化工废水富含含氮杂环类有机物,相同条件下传统催化臭氧化 好氧生化整体cod去除率不及30%,采用本发明处理系统和方法,在微气泡催化臭氧化中cod去除率即可达到40%以上,一次处理的整体cod去除率可达到60%左右。再如化学合成对苯基苯甲腈类产品生产废水,相同条件下传统催化臭氧化 好氧生化整体对cod几乎没有去除效果,采用本发明处理系统和方法,在微气泡催化臭氧化中cod去除率即可达到40%~50%,一次处理的整体cod去除率可达到65%左右。

67.本发明实施例基于微气泡(催化)臭氧化和生化梯级循环或多级处理的高效低成本难降解有机污染物超低排放处理方法,在微气泡(催化)臭氧化和生化梯级处理中,采用微气泡技术强化臭氧传质,提高臭氧利用率,并利用微气泡效应增强氧化能力,从而提高难降解污染物降解效率和易降解小分子有机物产生效率,显著改善可生化性;同时,臭氧反应后产生的过量溶解氧和残余溶解臭氧通过脱氧处理脱除,可避免对后续生化处理的影响,同时为后续好氧生化处理提供适宜溶解氧,好氧生化处理去除产生的易降解小分子有机物,降低了运行成本。在此基础上,通过控制一定的回流比例进行梯级循环处理或通过多级处理,可持续消减难降解有机物,并且通过调整多次循环或多级处理的运行方式或组合方式,控制不同的cod去除率和出水cod浓度,最终达到难降解有机物去除要求以及超低排放的目标。

68.实施例1

69.如图1所示,本实施例提供一种难降解工业废水超低排放深度处理系统,包括依次连接的臭氧发生器100;微气泡发生器200;臭氧催化氧化反应器300;气水分离装置401;曝气脱氧罐400;和好氧生物膜反应器500;臭氧催化氧化反应器300包括催化剂床层301,设置于臭氧催化氧化反应器300内部的中上部;通过催化剂床层301将臭氧催化氧化反应器300分成上部的催化臭氧化反应区302和下部的微气泡臭氧化反应区303;催化剂床层301中的催化剂为大于或等于5mm的颗粒催化剂(例如煤质颗粒活性炭催化剂或颗粒金属氧化物催化剂);所述好氧生物膜反应器500包括生物填料层501,所述生物填料为纤维编织悬挂填料;所述纤维编织悬挂填料的间距为2~10cm;

70.臭氧发生器100产生的臭氧输送至微气泡发生器200产生臭氧微气泡(平均直径小于或等于30μm);在微气泡发生器200中臭氧微气泡与废水混合后进入臭氧催化氧化反应器300的下部的微气泡臭氧化反应区303;微气泡臭氧、废水和催化剂床层在臭氧催化氧化反应器300内发生微气泡臭氧化和非均相催化臭氧化反应;处理后的废水从臭氧催化氧化反应器300顶部流出,进入气水分离装置401,将从臭氧催化氧化反应器300经微气泡催化臭氧化处理而排出的气水混合物分离;分离后的废水进入曝气脱氧罐400;通过空气曝气脱除过量溶解氧和残余溶解臭氧,脱氧后出水由曝气脱氧罐400上部溢流,从底部进入好氧生物膜反应器500,在上流过程中与好氧生物膜反应器500内生物填料表面生物膜接触,利用生物膜的好氧降解作用进一步去除易降解小分子有机物,而后生化反应器顶部溢流出水进入储水槽600。

71.某制药企业传统生化处理出水,出水cod浓度约为400mg/l,采用本实施例1难降解工业废水超低排放深度处理系统和工艺进行深度处理,微气泡臭氧催化氧化采用直径5~8mm煤质柱状颗粒活性炭催化剂床层,处理后cod去除量达到130mg/l,去除率达到32.4%;臭氧催化氧化出水经过空气脱氧处理后,溶解氧浓度控制在8mg/l左右,而后流入好氧生化反应器,好氧生化反应器为纤维编织悬挂固定填料生物膜反应器,无曝气,经过好氧生化处理后cod去除量达到120mg/l,去除率达到44.6%,最终出水cod浓度稳定在150mg/l左右,梯级处理整体cod去除量达到250mg/l。

72.实施例2

73.某煤化工企业传统生化处理出水,出水cod浓度约为200mg/l,采用实施例1难降解工业废水超低排放深度处理系统进行深度处理:一次梯级处理,微气泡臭氧催化氧化采用直径5~8mm煤质柱状颗粒活性炭催化剂床层,控制臭氧投加量与废水进水cod量的比例为0.4mgo3/mgcod,处理出水cod去除率达到35.0%,臭氧催化氧化出水经过空气脱氧处理后,溶解氧浓度控制在8mg/l,而后流入好氧生化反应器,好氧生化反应器为悬挂链纤维填料生物膜反应器,无曝气,经过好氧生化处理后,cod去除率达到30.1%;而后进行二次循环梯级处理,回流出水与原水比例为1:1,微气泡臭氧催化氧化处理控制臭氧投加量与废水进水cod量的比例为0.3mgo3/mgcod,处理出水cod去除率达到21.2%,臭氧催化氧化出水经过空气脱氧处理后,溶解氧浓度控制在5mg/l,而后流入好氧生化反应器,经过好氧生化处理后,cod去除率达到18.6%。梯级二次循环处理最终出水cod浓度可低至40mg/l,整体cod去除率接近80%,满足废水cod超低排放要求。

74.实施例3

75.某医药中间体生产企业传统生化处理出水,出水cod浓度约为1030mg/l,含有大量复杂苯环类有机物。

76.采用实施例1难降解工业废水超低排放深度处理系统进行深度处理,微气泡臭氧催化氧化采用直径5~8mm煤质柱状颗粒活性炭催化剂床层,处理后cod去除量达到460mg/l,去除率达到44.7%;臭氧催化氧化出水经过空气脱氧处理后,溶解氧浓度控制在6~7mg/l左右,而后流入好氧生化反应器,好氧生化反应器为纤维编织悬挂-固定填料生物膜反应器,无曝气,经过好氧生化处理后cod去除量达到220mg/l,去除率达到38.6%,最终出水cod浓度稳定在350mg/l左右,梯级处理整体cod去除率达到66.0%。

77.对比例1

78.如图2所示,本对比例提供一种废水处理系统,与实施例1的区别仅在于不包括曝气脱氧罐400和气水分离器401。废水处理过程除未经气水分离器及曝气脱氧罐脱氧处理外,其余同实施例1。图2中,箭头表示废水流向。

79.某制药企业传统生化处理出水(同实施例1),出水cod浓度约为400mg/l,采用本对比例1废水处理系统进行处理,微气泡臭氧催化氧化采用直径5~8mm煤质柱状颗粒活性炭催化剂床层,处理后cod去除量达到124mg/l,去除率达到31.0%;臭氧催化氧化出水不经过脱氧处理后,溶解氧浓度达到在28mg/l左右,直接流入好氧生化反应器,好氧生化反应器为纤维编织悬挂-固定填料生物膜反应器,无曝气,经过好氧生化处理后cod去除量逐渐降低到93mg/l,去除率为33.7%,最终出水cod浓度稳定在183mg/l左右,梯级处理整体cod去除量达到217mg/l。同时好氧生化反应器内由于过氧化状态使得生物膜脱落现象明显。

80.对比例2

81.本对比例提供一种废水处理系统,与实施例1的区别仅在于:输送催化剂床层301中的催化剂粒径3~4mm。

82.某制药企业传统生化处理出水(同实施例1),出水cod浓度约为400mg/l,采用本对比例2废水处理系统进行处理,微气泡臭氧催化氧化采用直径3~4mm煤质颗粒活性炭催化剂床层,处理后cod去除量约为110mg/l,去除率为27.5%;臭氧催化氧化出水经过空气脱氧处理后,溶解氧浓度控制在8mg/l左右,而后流入好氧生化反应器,好氧生化反应器为纤维编织悬挂固定填料生物膜反应器,无曝气,经过好氧生化处理后cod去除量达到105mg/l,去除率达到36.2%,最终出水cod浓度稳定在185mg/l左右,梯级处理整体cod去除量达到215mg/l。与实施例1相比,臭氧催化氧化和好氧生化效率均有所下降。

83.对比例3

84.本对比例提供一种废水处理系统,与实施例1的区别仅在于:好氧生化反应器不是纤维编织悬挂填料生物膜反应器,而是陶粒床生物膜反应器。本对比例3和实施例1生物膜反应器的有效生物量基本相当,约为6~7g/l(将一定填料上生物膜清洗后,清洗液中测定悬浮固体ss量并计算)。

85.某制药企业传统生化处理出水(同实施例1),出水cod浓度约为400mg/l,采用本对比例3废水处理系统进行处理,微气泡臭氧催化氧化采用直径5~8mm煤质柱状颗粒活性炭催化剂床层,处理后cod去除量约为133mg/l,去除率为33.2%;臭氧催化氧化出水经过空气脱氧处理后,溶解氧浓度控制在8mg/l左右,而后流入好氧生化反应器,好氧生化反应器为陶粒床生物膜反应器,无曝气,经过好氧生化处理后cod去除量达到95mg/l,去除率达到

35.6%,最终出水cod浓度稳定在172mg/l左右,梯级处理整体cod去除量达到228mg/l。生化处理效率下降较为明显。

86.对比例4

87.如图2所示,本对比例提供一种废水处理系统,与实施例1的区别仅在于不包括曝气脱氧罐400和气水分离器401;并且将微气泡发生器200替换为普通气泡发生器(气泡的平均直径大于1000μm)。

88.某医药中间体生产企业传统生化处理出水(同实施例3),出水cod浓度约为1030mg/l,含有大量复杂苯环类有机物。采用本对比例4废水处理系统及工艺进行处理,cod去除效率不足10%。

89.虽然,上文中已经用一般性说明及具体实施方案对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。