1.本发明涉及一种激光参数测量方法,具体涉及一种用于高能激光扩束的反射锥制作方法及反射锥。

背景技术:

2.高能激光在国防、工业、能源等领域具有广泛的应用前景,其能量/功率参数是评定激光系统品质和研制水平的重要技术指标。由于高能激光对材料具有很强的破坏性,对其能量/功率的测量一直面临着诸多挑战。

3.在高能激光能量/功率测量方法中,全吸收型测量方法是最为可靠的测量手段之一。全吸收型高能激光能量/功率测量装置通常采用圆柱状的吸收腔体,腔体内表面喷涂耐高温吸收涂层,吸收腔体的底部中心放置一扩束反射锥。高能激光经扩束反射锥扩束后,反射至吸收腔体的内壁面并被吸收,进而引起吸收腔体和吸收腔体外部冷却介质的温度升高,通过测量吸收腔体或/和吸收腔体的外部冷却介质的温升情况,反演出入射激光的能量及功率。

4.综上所述,扩束反射锥是全吸收型高能激光能量及功率测量装置的核心部件,需要直接耐受高能激光的辐照并将激光能量合理地分配至吸收腔体上,所以扩束反射锥的面型结构是全吸收型能量计的关键所在。当前,高能激光的光斑分布通常为高斯型分布,而相同出光功率的高能激光,其近场光斑尺寸和远场光斑尺寸差异很大。若采用单一面型的反射锥结构,必然导致在小尺寸光斑入射下不能有效地利用吸收腔体的换热面积,而为了避免吸收腔体的损坏,使得全吸收型激光能量测量装置的尺寸愈来愈庞大。因此,在一定的吸收腔体尺寸结构限制下,全吸收型能量计的反射锥需要满足不同尺寸光斑高能激光的扩束需求。

技术实现要素:

5.本发明的目的是解决在一定的吸收腔体尺寸结构限制下,全吸收型能量计的反射锥难以满足不同尺寸光斑高能激光扩束需求的技术问题,而提供一种用于高能激光扩束的反射锥制作方法及反射锥,以实现在一定的吸收腔体尺寸结构下,兼顾不同尺寸光斑高能激光的扩束需求。

6.为解决上述技术问题,本发明所采用的技术方案为:

7.一种用于高能激光扩束的反射锥制作方法,其特殊之处在于,包括以下步骤:

8.步骤1:定义反射锥的面型函数f(x),0≤x≤r;

9.其中:r为反射锥底部半径,x为f(x)的自变量,设定反射锥中心处x=0,且反射锥边缘处x=r;

10.步骤2:依据入射激光的功率p、入射激光的最大光斑尺寸z、吸收腔体的对流换热系数hr、吸收腔体的内壁面最高耐受温度t

max

,求反射锥底部半径r、吸收腔体半径r、吸收腔体高度l的数值;

11.步骤3:定义反射锥的光线约束条件,获得反射锥的面型函数f(x)的光线约束方程组;光线约束条件为光线经反射锥扩束后的传播路径;

12.步骤4:根据步骤3中光线约束方程组,求解反射锥的面型函数f(x)的解析表达式;

13.步骤5:根据f(x)的解析表达式、入射激光的功率密度分布函数i(x)、吸收腔体的对流换热系数hr,计算热平衡状态下吸收腔体内壁面不同位置y处的温度分布t(y);

14.步骤6:根据吸收腔体的内壁面最高耐受温度t

max

与温度分布t(y),判断是否t(y)<t

max

;

15.若是,则输出反射锥的面型函数f(x),根据f(x)的解析表达式完成反射锥的制作;

16.若否,则返回步骤2,直至t(y)<t

max

。

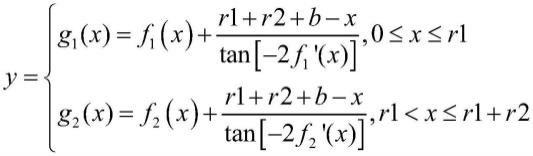

17.进一步地,步骤1具体为:所述反射锥的面型函数f(x)为两段式,反射锥的面型函数为

[0018][0019]

式中:f1(x)为第一段反射锥的面型函数;

[0020]

f2(x)为第二段反射锥的面型函数;

[0021]

r1为第一段反射锥底部半径;

[0022]

r1 r2为第二段反射锥底部半径;

[0023]

下标1和下标2分别表示第一段反射锥和第二段反射锥。

[0024]

进一步地,步骤2具体为:

[0025]

根据入射激光的功率p、入射激光的最大光斑尺寸z、吸收腔体的对流换热系数hr、吸收腔体的内壁面最高耐受温度t

max

,确定反射锥的底部分段尺寸r1和r2、吸收腔体半径r=r1 r2 b、吸收腔体高度l的数值,其中b表示反射锥底部边缘距离吸收腔体内壁面的距离。

[0026]

进一步地,步骤4具体为:

[0027]

4.1)设定f1(x)的初始值,0<f1(0)0<l,其中,上标0表示第0次迭代计算;

[0028]

4.2)根据步骤3中光线约束方程组,求f1(x)n和f2(x)n的解析表达式,其中上标n表示第n次迭代计算;

[0029]

4.3)判断

[0030]

若|f2(r1 r2)n|<ε,,则输出f1(x)n和f2(x)n,其中ε为大于零的小量;

[0031]

令f1(0)

n 1

=f1(0)

n-f2(r1 r2)n,返回步骤4.2)。

[0032]

进一步地,,步骤5具体为:

[0033]

5.1)计算吸收腔体的内壁面位置y

[0034][0035]

式中:g1(x)表示激光辐照至反射锥面型f1(x)上时,入射光线反射至吸收腔体内壁面上的位置;

[0036]

g2(x)表示激光辐照至反射锥面型f2(x)时,入射光线反射至吸收腔体内壁面上的位置;

[0037]

f1'(x)为f1(x)的一阶导数;

[0038]

f2'(x)为f2(x)的一阶导数;

[0039]

下标1和下标2分别表示第一段反射锥和第二段反射锥;

[0040]

5.2)定义反射锥不同半径位置x处入射光线的面积扩束比e(x)

[0041][0042]

式中:ds

cavity

(x)表示入射光线在反射锥半径x处变化dx时,投影至吸收腔体内壁面上的面积变化量;

[0043]

ds

beam

(x)表示入射光线在反射锥半径x处变化dx时,光斑面积变化量;

[0044]

5.3)根据步骤5.2)中e1(x)和e2(x),计算反射锥不同半径位置x处对应吸收腔体上的激光功率密度d(x)

[0045][0046]

5.4)将自变量由反射锥不同半径位置x转换为吸收腔体内壁面位置y,转换关系为:

[0047][0048]

式中:和分别为g1(y)和g2(y)的反函数;

[0049]

5.5)计算热平衡状态下,吸收腔体上不同位置y处的温度分布t(y)

[0050][0051]

式中:t0表示吸收腔体内壁面初始温度。

[0052]

进一步地,步骤6具体为:

[0053]

根据吸收腔体内壁面最高耐受温度t

max

、吸收腔体温度分布t(y),判断是否t(y)<t

max

;

[0054]

若是,则输出反射锥(1)的面型函数f1(x)和f2(x),根据f1(x)和f2(x)的解析表达式完成反射锥(1)制作;

[0055]

若否,则返回步骤2,直至t(y)<t

max

。

[0056]

进一步地,步骤5.2)中,所述面积扩束比e(x)计算公式为:

[0057][0058]

式中:|g1'(x)|表示步骤5.1)中g1(x)的一阶导数的绝对值;

[0059]

|g1'(x)|表示步骤5.1)中g2(x)的一阶导数的绝对值。

[0060]

进一步地,所述反射锥为围绕入射光线中心轴产生的中心轴对称几何结构体;

[0061]

反射锥的面型为包含中心轴的几何平面与反射锥相交产生的在几何平面上的相交曲线;

[0062]

热平衡状态为入射激光的能量等于吸收腔体的导出热量。

[0063]

进一步地,ε取值为0.001mm。

[0064]

另外,本发明还提供一种反射锥,其特殊之处在于:根据权利要求1至9任一所述的一种用于高能激光扩束的反射锥制作方法,制作而成。

[0065]

与现有技术相比,本发明技术方案的有益效果是:

[0066]

本发明一种用于高能激光扩束的反射锥制作方法及反射锥,采用分段式曲面结构,可兼顾不同光斑尺寸高能激光的扩束需求。然后根据光线约束条件建立反射锥面型函数f(x)的约束方程组,最后利用数值迭代求解算法计算出反射锥的面型函数。在此基础上,根据入射激光的光斑分布类型、吸收腔体的整体对流换热系数,计算热平衡状态下吸收腔体内壁面的温度分布,并判断吸收腔体内壁面温度是否小于其最高耐受温度,可以满足实际应用的不同需求。

附图说明

[0067]

图1为本发明反射锥实施例一的面型一阶导数连续时中心剖面结构示意图;

[0068]

图2为本发明反射锥实施例一的面型函数求解流程图;

[0069]

图3为本发明反射锥实施例一的面型一阶导数连续时光线约束示意图,其中θ0,θ1,θ2,θ3分别为反射锥面上任一点的切线与x轴的夹角,h为反射锥的中心高度,r1、r2分别为反射锥底部半径,b为反射锥底部边缘与吸收腔体内壁面的距离,c为入射激光中心处的光线反射至吸收腔体上沿与吸收腔体出口的距离,a为反射锥半径r1处的入射激光反射至吸收腔体下沿,下沿高度与反射锥的中心高度h的差值;h为入射激光光线反射至吸收腔体上沿与下沿之间的距离;

[0070]

图4为图3中角度的θ定义示意图;

[0071]

图5为本发明反射锥实施例一面型结构二分之一示意图;

[0072]

图6为本发明实施例一中吸收腔体上温度分布t(y)示意图;

[0073]

图7为本发明反射锥实施例二的面型一阶导数突变时中心剖面结构示意图;

[0074]

图8为本发明反射锥实施例二的面型一阶导数突变时光线约束示意图,其中θ0,θ1,θ2,θ3分别为反射锥面上任一点的切线与x轴的夹角,h为反射锥的中心高度,r1、r2分别为反射锥底部半径,b为反射锥底部边缘与吸收腔体内壁面的距离,c为入射激光中心处的光线反射至吸收腔体上沿与吸收腔体出口的距离,a为反射锥半径r1处的入射激光反射至吸收腔体下沿,下沿高度与反射锥的中心高度h的差值;h为入射激光光线反射至吸收腔体上沿与下沿之间的距离;

[0075]

图9为图8中角度的θ定义示意图;

[0076]

图10为本发明反射锥实施例二面型结构二分之一示意图;

[0077]

图11为本发明实施例二中吸收腔体上温度分布t(y)示意图;

[0078]

图中附图标记为:

[0079]

1-反射锥,2-吸收腔体。

具体实施方式

[0080]

下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明技的术方案,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0081]

实施例一

[0082]

如图1、图2所示,为分段式反射锥1的面型一阶导数连续时中心剖面结构示意图与本发明分段式反射锥1的面型函数求解流程图;本发明一种用于高能激光扩束的反射锥1制作方法,包括以下步骤:

[0083]

步骤1:定义反射锥1的面型函数f(x),0≤x≤r;

[0084]

其中,反射锥1的面型函数f(x)为两段式,反射锥1的面型函数为

[0085][0086]

式中:r为反射锥1底部半径,x为f(x)的自变量,设定反射锥1中心处x=0,且反射锥1边缘处x=r;

[0087]

f1(x)为第一段反射锥1的面型函数;

[0088]

f2(x)为第二段反射锥1的面型函数;

[0089]

r1为第一段反射锥1底部半径;

[0090]

r1 r2为第二段反射锥1底部半径;

[0091]

下标1和下标2分别表示第一段反射锥1和第二段反射锥1。

[0092]

步骤2:根据入射激光的功率p、入射激光的最大光斑尺寸z、吸收腔体2的对流换热系数hr、吸收腔体2的内壁面最高耐受温度t

max

,确定反射锥1的底部分段尺寸r1和r2、吸收腔体2半径r=r1 r2 b、吸收腔体2高度l的数值,其中b表示反射锥1底部边缘距离吸收腔体2内壁面的距离。

[0093]

步骤3:定义反射锥1的光线约束条件,获得反射锥1的面型函数f(x)的光线约束方程组;光线约束条件为光线经反射锥1扩束后的传播路径

[0094]

步骤4:根据步骤3中光线约束方程组,求解反射锥1的面型函数f(x)的解析表达式;

[0095]

4.1)设定f1(x)的初始值,0<f1(0)0<l,其中,上标0表示第0次迭代计算;

[0096]

4.2)根据步骤3中光线约束方程组,求f1(x)n和f2(x)n的解析表达式,其中上标n表示第n次迭代计算;

[0097]

4.3)判断

[0098]

若|f2(r1 r2)n|<ε,ε>0,则输出f1(x)n和f2(x)n,其中ε为大于零的小量;

[0099]

令f1(0)

n 1

=f1(0)

n-f2(r1 r2)n,返回步骤4.2)。

[0100]

步骤5:根据f(x)的解析表达式、入射激光的功率密度分布函数i(x)、吸收腔体2的对流换热系数hr,计算热平衡状态下吸收腔体2内壁面不同位置y处的温度分布t(y);

[0101]

5.1)计算吸收腔体2的内壁面位置y

[0102][0103]

式中:g1(x)表示激光辐照至反射锥1面型f1(x)上时,入射光线反射至吸收腔体2内壁面上的位置;

[0104]

g2(x)表示激光辐照至反射锥1面型f2(x)时,入射光线反射至吸收腔体2内壁面上的位置;

[0105]

f1'(x)为f1(x)的一阶导数;

[0106]

f2'(x)为f2(x)的一阶导数;

[0107]

下标1和下标2分别表示第一段反射锥1和第二段反射锥1;

[0108]

5.2)定义反射锥1不同半径位置x处入射光线的面积扩束比e(x)

[0109][0110]

式中:ds

cavity

(x)表示入射光线在反射锥1半径x处变化dx时,投影至吸收腔体2内壁面上的面积变化量;

[0111]

ds

beam

(x)表示入射光线在反射锥1半径x处变化dx时,光斑面积变化量;

[0112][0113]

式中:|g1'(x)|表示步骤5.1)中g1(x)的一阶导数的绝对值;

[0114]

|g1'(x)|表示步骤5.1)中g2(x)的一阶导数的绝对值。

[0115]

5.3)根据步骤5.2)中e1(x)和e2(x),计算反射锥1不同半径位置x处对应吸收腔体2上的激光功率密度d(x)

[0116][0117]

5.4)将自变量由反射锥1不同半径位置x转换为吸收腔体2内壁面位置y,转换关系为:

[0118][0119]

式中:和分别为g1(y)和g2(y)的反函数;

[0120]

5.5)计算热平衡状态下,吸收腔体2上不同位置y处的温度分布t(y)

[0121]

[0122]

式中:t0表示吸收腔体2内壁面初始温度。

[0123]

步骤6:根据吸收腔体2内壁面最高耐受温度t

max

、吸收腔体2温度分布t(y),判断是否t(y)<t

max

;

[0124]

若是,则输出反射锥1的面型函数f(x),根据f(x)的解析表达式完成反射锥1的制作;

[0125]

若否,则返回步骤2,直至t(y)<t

max

。

[0126]

本实施例中,反射锥1为围绕入射光线中心轴产生的中心轴对称几何结构体;反射锥1的面型为包含中心轴的几何平面与反射锥1相交产生的在几何平面上的相交曲线。光线约束条件为光线经反射锥1扩束后的传播路径;入射激光功率密度为单位面积里的激光功率;热平衡状态为入射激光的能量等于吸收腔体2的导出热量。ε取值为0.001mm。

[0127]

为进一步说明,本实施例将举例说明;如图1、图2所示,为分段式反射锥1的面型一阶导数连续时中心剖面结构示意图与本发明分段式反射锥1的面型函数求解流程图;目前,用于工业加工的光纤激光器的最大输出功率约20000w,光斑分布为高斯型分布,1/e2光斑半径取值范围为5mm至30mm。用于高能激光扩束的反射锥1制作方法,包含以下步骤:

[0128]

步骤1:按坐标关系定义两段式反射锥1面型函数为二阶多项式:

[0129][0130]

其中,k

11

,k

12

,k

13

均表示二阶多项式f1(x)的系数,k

21

,k

22

,k

23

均表示二阶多项式f2(x)的系数。

[0131]

步骤2:根据入射激光功率p=20000w、入射激光最大光斑半径z=30mm、吸收腔体2的对流换热系数hr=12000w/m2k、吸收腔体2内壁面最高耐受温度t

max

=500℃。

[0132]

设定反射锥1底部半径r1=12mm、r2=18mm、吸收腔体2半径r=r1 r2 b=35mm、吸收腔体2长度l=80mm。

[0133]

步骤3:如图3、图4所示,定义反射锥1的光线约束条件,设定两段式反射锥1面型函数的约束方程组;

[0134]

3.1)入射激光光斑中心处的光线反射至吸收腔体2上沿,且距离吸收腔体2出口距离为c=15mm,得到关系式为:

[0135][0136]

tanθ0=-f1'(0)

[0137]

3.2)反射锥1半径r1处的光线反射至吸收腔体2最下沿,且下沿高度大于反射锥1的中心高度h,二者的差值为a=10mm,得到关系式为:

[0138][0139]

tanθ1=-f1'(r1)

[0140]

3.3)f1(x)的一阶导数连续,且在0≤x≤r1范围内是单调递减的,得到关系式为:

[0141]

tanθ0≤-f1'(x)≤tanθ1[0142]

3.4)光斑位于r1<x≤r1 r2范围的入射激光光线依次从吸收腔体2下沿扩束至吸收腔体2上沿,得到关系式为:

[0143][0144]

tanθ2=-f2'(r1)

[0145]

tanθ3=-f2'(r1 r2)

[0146]

tan2θ3=(l-c)/b

[0147]

3.5)f2(x)的一阶导数是连续的,且在r1≤x≤r1 r2范围内是单调递增的,得到关系式为:

[0148]

tanθ2≥-f2'(x)≥tanθ3[0149]

3.6)反射锥1的锥面及其一阶导数是连续的,得到关系式为:

[0150]

f1(r1)=f2(r1)

[0151]

f1'(r1)=f2'(r1)

[0152]

步骤4:如图5所示,利用数值迭代求解算法,依据步骤3.1)至步骤3.6)的光线约束方程组,设定初始值f1(0)0=10mm,ε=0.001mm,经过3次迭代后,得出的f1(x)和f2(x)的解析表达式为:

[0153][0154]

利用得出的f1(x)和f2(x)的解析表达式绘制两段式连续反射锥1的面型。

[0155]

步骤5:根据步骤4中获取的面型函数f1(x)和f2(x)、入射激光的功率密度分布函数i(x)、吸收腔体2的对流换热系数hr,计算热平衡状态下吸收腔体2的内壁面不同位置y处的的温度分布函数t(y)。

[0156]

入射激光功率密度分布函数i(x)为高斯型函数,其表达式为:

[0157][0158]

式中,p表示入射激光总功率,p=20000w;ω0表示高斯光束的1/e2环围半径。

[0159]

5.1)计算反射锥1不同半径x处的光线反射至吸收腔体2内壁面上的位置y

[0160][0161]

式中:g1(x)表示激光辐照至反射锥1面型f1(x)上时反射至吸收腔体2内壁面上的位置、g2(x)表示激光辐照至反射锥1面型f2(x)时反射至吸收腔体2内壁面上的位置、f1'(x)为f1(x)的一阶导数、f2'(x)为f2(x)的一阶导数、下标1和下标2分别表示第一段反射锥1和第二段反射锥1。

[0162]

5.2)定义反射锥1不同半径位置x处的光线面积扩束比:

[0163][0164]

式中:ds

cavity

(x)表示光线在反射锥1半径x处变化dx时的投影至吸收腔体2内壁面上的面积变化量、ds

beam

(x)光线在反射锥1半径x处变化dx时的光斑面积变化量。

[0165]

e(x)计算公式为:

[0166][0167]

式中:|g1'(x)|表示步骤5.1)中g1(x)的一阶导师的绝对值、|g1'(x)|表示步骤5.1)中g2(x)的一阶导师的绝对值、下标1和下标2分别表示第一段反射锥1和第二段反射锥1。

[0168]

5.3)根据步骤5.2)计算的e1(x)和e2(x),计算反射锥1不同半径位置x处对应吸收腔体2上的激光功率密度d(x),计算公式为:

[0169][0170]

式中:i(x)表示入射激光的功率密度分布函数、下标1和下标2分别表示第一段反射锥1和第二段反射锥1。

[0171]

5.4)将自变量由反射锥1不同半径位置x转换为吸收腔体2内壁面上的位置y,转换关系为:

[0172][0173]

式中:y表示吸收腔体2的内壁面上的位置、和分别为g1(y)和g2(y)的反函数、下标1和下标2分别表示第一段反射锥1和第二段反射锥1。

[0174]

5.5)计算已知吸收腔体2的对流换热系数hr=12000w/m2k,吸收腔体2内壁面初始温度t0=20℃;在热平衡状态下,吸收腔体2上不同位置y处的的温度分布t(y)计算公式为:

[0175][0176]

如图6所示,利用步骤5.5)计算的高斯光束的1/e2环围半径ω0分别为5mm、10mm、15mm下,吸收腔体2上不同位置y处的温度分布t(y)。

[0177]

步骤6:吸收腔体2内壁面最高耐受温度t

max

=500℃,在最小高斯光束的1/e2环围半径为5mm下,吸收腔体2内壁最高温度约为400℃,小于最高耐受温度500℃,连续时两段式反射锥1制作完毕。

[0178]

实施例二

[0179]

实施例二的基本构思与实施例一相同,其具体内容如下:

[0180]

步骤1:如图7所示,为本发明实施例二分段式反射锥1的面型一阶导数突变时中心剖面结构示意图,按坐标关系,定义突变时两段式反射锥1面型函数为二阶多项式:

[0181]

[0182]

其中,k

11

,k

12

,k

13

均表示二阶多项式f1(x)的系数,k

21

,k

22

,k

23

均表示二阶多项式f2(x)的系数。

[0183]

步骤2:根据入射激光功率p=20000w、入射激光最大光斑半径z=30mm、吸收腔体2对流换热系数hr=12000w/m2k、吸收腔体2内壁面最高耐受温度t

max

=500℃。

[0184]

设定反射锥1底部半径r1=12mm、r2=18mm、吸收腔体2半径r=r1 r2 b=35mm、吸收腔体2长度l=80mm。

[0185]

步骤3:如图8、图9所示,定义反射锥1的光线约束条件,设定突变时两段式反射锥1面型函数的约束方程组为:

[0186]

3.1)光斑中心处的光线反射至吸收腔体2上沿,且距离吸收腔体2出口距离为c=15mm,得到关系式为:

[0187][0188]

tanθ0=-f1'(0)

[0189]

3.2)光斑半径r1处的光线反射至吸收腔体2下沿,且下沿高度大于反射锥1的中心高度,二者的差值为a=10mm,得到关系式为:

[0190][0191]

tanθ1=-f1'(r1)

[0192]

3.3)f1(x)的一阶导数连续,且在0≤x≤r1范围内是单调递减的,得到关系式为:

[0193]

tanθ0≤-f1'(x)≤tanθ1[0194]

3.4)光斑位于r1<x≤r1 r2的光线依次从吸收腔体2上沿扩束至吸收腔体2下沿,得到关系式为:

[0195][0196]

tanθ2=-f2'(r1)

[0197]

tanθ3=-f2'(r1 r2)

[0198]

tan2θ3=b/(h a)

[0199]

3.5)f2(x)的一阶导数是连续的,且在r1≤x≤r1 r2范围内是单调递减的,得到关系式为:

[0200]

tanθ2≤-f2'(x)≤tanθ3[0201]

3.6)反射锥1的锥面是连续的,得到关系式为:

[0202]

f1(r1)=f2(r1)

[0203]

步骤4:如图10所示,利用数值迭代求解算法,依据步骤3.1)至步骤3.6)的光线约束方程组,设定初始值f1(0)0=10mm,ε=0.001mm,经过4次迭代后,得出的f1(x)和f2(x)的解析表达式为:

[0204][0205]

利用得出的f1(x)和f2(x)的解析表达式绘制的突变时两段式反射锥1的面型。

[0206]

步骤5:根据步骤4中获取的面型函数f1(x)和f2(x)、入射激光的功率密度分布函数

i(x)、吸收腔体2的对流换热系数hr,计算热平衡状态下吸收腔体2的内壁面不同位置y处的的温度分布函数t(y)。

[0207]

入射激光功率密度分布i(x)为高斯型函数,表达式为:

[0208][0209]

式中,p表示入射激光总功率,p=20000w;ω0表示高斯光束的1/e2环围半径。

[0210]

5.1)计算反射锥1不同半径x处的光线反射至吸收腔体2内壁面上的位置y

[0211][0212]

式中:g1(x)表示激光辐照至反射锥1面型f1(x)上时反射至吸收腔体2内壁面上的位置、g2(x)表示激光辐照至反射锥1面型f2(x)时反射至吸收腔体2内壁面上的位置、f1'(x)为f1(x)的一阶导数、f2'(x)为f2(x)的一阶导数、下标1和下标2分别表示第一段反射锥1和第二段反射锥1。

[0213]

5.2)定义反射锥1不同半径位置x处的光线面积扩束比:

[0214][0215]

式中:ds

cavity

(x)表示光线在反射锥1半径x处变化dx时的投影至吸收腔体2内壁面上的面积变化量、ds

beam

(x)光线在反射锥1半径x处变化dx时的光斑面积变化量。

[0216]

e(x)计算公式为:

[0217][0218]

式中:|g1'(x)|表示步骤5.1)中g1(x)的一阶导师的绝对值、|g1'(x)|表示步骤5.1)中g2(x)的一阶导师的绝对值、下标1和下标2分别表示第一段反射锥1和第二段反射锥1。

[0219]

5.3)根据步骤5.2)计算的e1(x)和e2(x),计算反射锥1不同半径位置x处对应吸收腔体2上的激光功率密度d(x),计算公式为:

[0220][0221]

式中:i(x)表示入射激光的功率密度分布函数、下标1和下标2分别表示第一段反射锥1和第二段反射锥1。

[0222]

5.4)将自变量由反射锥1不同半径位置x转换为吸收腔体2内壁面上的位置y,转换关系为:

[0223][0224]

式中:y表示吸收腔体2的内壁面上的位置、和分别为g1(y)和g2(y)的反函数、下标1和下标2分别表示第一段反射锥1和第二段反射锥1。

[0225]

5.5)计算已知吸收腔体2的对流换热系数hr=12000w/m2k,吸收腔体2内壁面初始温度t0=20℃;在热平衡状态下,吸收腔体2上不同位置y处的的温度分布t(y)计算公式为:

[0226][0227]

如图11所示,利用步骤5.5)计算的高斯光束的1/e2环围半径ω0分别为5mm、10mm、15mm下,吸收腔体2上不同位置y处的温度分布t(y)。

[0228]

步骤6:吸收腔体2内壁面最高耐受温度t

max

=500℃,在最小高斯光束的1/e2环围半径为5mm下,吸收腔体2内壁最高温度约为400℃,小于最高耐受温度500℃,突变时两段式反射锥1制作完毕。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。