1.本申请涉及航空发动机试验技术领域,特别涉及一种模拟加力燃烧室进口流场的双通道高温测量结构。

背景技术:

2.为模拟真实加力燃烧室的工作状态,通常需要采用能够准确模拟加力燃烧室进口流场的测量结构。但现有的加力进口测量结构只能模拟加力进口流场的温度、压力参数,模拟的是高温均匀流场进口,不能模拟加力进口高温旋流流场,致使在开展加力燃烧室试验时,不能模拟加力进口旋流对加力燃烧室工作的影响。

技术实现要素:

3.本申请的目的是提供了一种模拟加力燃烧室进口流场的双通道高温测量结构,以解决或减轻背景技术中的至少一个问题。

4.本申请的技术方案是:一种模拟加力燃烧室进口流场的双通道高温测量结构,包括:前插接环、前法兰、外套、内套、测试受感部、后法兰、试验件、曲形板、整流叶片、滑动螺钉、后插接环;

5.所述前安装法兰和前插接环与设备连接,所述后法兰和后插接环与试验件连接;

6.所述外套和内套通过周向设置的若干连接支板相连,所述内套与内锥体通过整流叶片相连;

7.整流叶片的径向方向通过连接支板与滑动销钉连接,所述整流叶片的轴向方向前端通过曲形板固定,所述整流叶片的后端通过环形的插接结构试验件连接,从而形成三边限位、单边固定的连接结构;

8.所述测试受感部穿过外套和内套,用于测量内套与内锥体之间形成的内通道气流温度、压力及气流角度等参数。

9.进一步的,所述连接支板在周向上均布。

10.进一步的,所述整流叶片的径向方向通过连接支板与滑动销钉滑动连接,以解决高温环境下径向热膨胀不同步问题。

11.进一步的,所述整流叶片的轴向方向前端通过曲形板8固定,以吸收轴向方向的热膨胀量。

12.进一步的,所述曲形板至少包括一个u型结构。

13.进一步的,所述整流叶片的后侧采用环形的插接结构与试验件连接,用于避免高温气流入,同时吸收轴向热膨胀变形。

14.进一步的,所述测试受感部为多个,在周向上均布。

15.本申请提供的双通道高温测量结构可准确模拟加力燃烧室进口高温旋流流场,并能够对气流参数进行测量,可靠性高,可以多次重复使用,具有较大的实用价值。

附图说明

16.为了更清楚地说明本申请提供的技术方案,下面将对附图作简单地介绍。显而易见地,下面描述的附图仅仅是本申请的一些实施例。

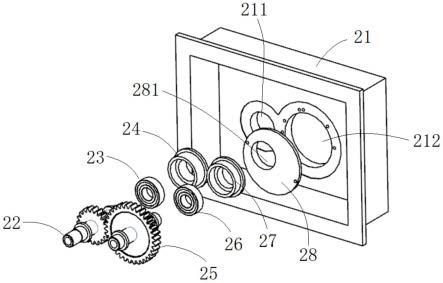

17.图1为本申请的高温测量结构示意图。

18.图2为本申请的高温测量结构侧视图。

19.图3为本申请的高温测量结构中i部放大图。

20.图4为本申请的高温测量结构中ii部放大图。

具体实施方式

21.为使本申请实施的目的、技术方案和优点更加清楚,下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行更加详细的描述。

22.本申请中将模拟旋流流场的整流叶片与模拟高温均匀流场的测量段进行融合,形成全新的可模拟加力进口旋流流场的高温测量结构,单个整流叶片采用三边限位、单边固定的连接方式,减少整流叶片的焊缝长度,降低整流叶片在安装过程中的变形风险,整流叶片整体与测量段的连接采用滑动销钉和曲形板结构解决各个部分之间高温膨胀不同步问题,高温测量结构整体采用弯钩形插接结构,避免了高温气的大量流入,同时也能吸收轴向热膨胀变形。

23.为了解决整流叶片与高温测量结构的融合问题,形成的新结构需能够模拟加力燃烧室进口高温旋流流场,并对高温旋流流场进行测量,解决高温环境下整流叶片的连接固定问题和各个部分之间高温热膨胀不同步问题。

24.如图1至图4所示,本申请提供的模拟加力燃烧室进口流场的双涵道高温测量结构主要包括:前插接环1、前法兰2、外套3、内套4、测试受感部5、后法兰6、试验件7、曲形板8、整流叶片9、滑动螺钉10、后插接环11。

25.前安装法兰2和前插接环1与设备连接,后法兰6和后插接环11与试验件7连接。外套3和内套4通过周向设置的若干连接支板相连,内套4与内锥体通过整流叶片9相连。整流叶片9采用三边限位、单边固定的连接方式,减少了整流叶片9的焊缝长度,降低了整流叶片9的安装过程变形风险,整流叶片9径向方向采用连接支板与滑动销钉10组合的连接方式,整流叶片9可沿着滑动螺钉10径向移动,从而解决高温环境下径向热膨胀不同步问题,整流叶片9的轴向方向前端通过曲形板8固定,轴向方向的热膨胀量通过曲形板8吸收,整流叶片9的后侧采用环形的插接结构11与试验件连接,避免了高温气的大量流入,同时也能吸收轴向热膨胀变形。

26.测试受感部5穿过外套3和内套4,用于测量内套4与内锥体之间形成的内通道气流温度、压力及气流角度等参数。

27.其中,曲形板8中至少包括一个u形部,通过该u形部吸收轴向热膨胀量。

28.试验前,将高温测量结构与设备和试验件7连接,内通道高温燃气从左向右流过整流叶片9,气流通过整流叶片9后发生偏转,形成加力燃烧室进口要求的旋转气流后进入试验件7,通过测试受感部5测量旋转气流的温度、压力及气流角度参数,外通道低温空气从左向右流过,形成均匀流场进入试验件,通过整个试验系统的调节,使试验件进口参数达到试验状态要求后进行试验。

29.本申请提供的双通道高温测量结构采用整流叶片对加力燃烧室进口高温气流进行整流,形成要求的高温旋流流场,通过测试受感部测量流场的温度、压力、气流角度参数,实现对加力燃烧室进口流场的准确模拟;整流叶片采用三边限位单边固定的连接方式,整流叶片整体采用滑动销钉和曲形板结构,解决各个部分之间热膨胀不同步问题;结构整体上采用环形插接结构,避免了高温气的大量流入,同时也能吸收轴向热膨胀变形。采用可拆卸内外套结构,实现与具有3圈安装边的整体式试验件进行连接。

30.本申请提供的双通道高温测量结构可准确模拟加力燃烧室进口高温旋流流场,并能够对气流参数进行测量,可靠性高,可以多次重复使用,具有较大的实用价值。

31.以上所述,仅为本申请的具体实施方式,但本申请的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本申请揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本申请的保护范围之内。因此,本申请的保护范围应以所述权利要求的保护范围为准。

技术特征:

1.一种模拟加力燃烧室进口流场的双通道高温测量结构,其特征在于,包括:前插接环(1)、前法兰(2)、外套(3)、内套(4)、测试受感部(5)、后法兰(6)、试验件(7)、曲形板(8)、整流叶片(9)、滑动螺钉(10)、后插接环(11);所述前安装法兰(2)和前插接环(1)与设备连接,所述后法兰(6)和后插接环(11)与试验件(7)连接;所述外套(3)和内套(4)通过周向设置的若干连接支板相连,所述内套(4)与内锥体通过整流叶片(9)相连;整流叶片(9)的径向方向通过连接支板与滑动销钉(10)连接,所述整流叶片(9)的轴向方向前端通过曲形板(8)固定,所述整流叶片的后端通过环形的插接结构(11)试验件连接,从而形成三边限位、单边固定的连接结构;所述测试受感部(5)穿过外套(3)和内套(4),用于测量内套(4)与内锥体之间形成的内通道气流温度、压力及气流角度等参数。2.如权利要求1所述的模拟加力燃烧室进口流场的双通道高温测量结构,其特征在于,所述连接支板在周向上均布。3.如权利要求1所述的模拟加力燃烧室进口流场的双通道高温测量结构,其特征在于,所述整流叶片(9)的径向方向通过连接支板与滑动销钉(10)滑动连接,以解决高温环境下径向热膨胀不同步问题。4.如权利要求1所述的模拟加力燃烧室进口流场的双通道高温测量结构,其特征在于,所述整流叶片(9)的轴向方向前端通过曲形板8固定,以吸收轴向方向的热膨胀量。5.如权利要求4所述的模拟加力燃烧室进口流场的双通道高温测量结构,其特征在于,所述曲形板(8)至少包括一个u型结构。6.如权利要求1所述的模拟加力燃烧室进口流场的双通道高温测量结构,其特征在于,所述整流叶片(9)的后侧采用环形的插接结构(11)与试验件连接,用于避免高温气流入,同时吸收轴向热膨胀变形。7.如权利要求1所述的模拟加力燃烧室进口流场的双通道高温测量结构,其特征在于,所述测试受感部(5)为多个,在周向上均布。

技术总结

本申请一种模拟加力燃烧室进口流场的双通道高温测量结构,包括:前插接环、前法兰、外套、内套、测试受感部、后法兰、试验件、曲形板、整流叶片、滑动螺钉、后插接环;所述前安装法兰和前插接环与设备连接,所述后法兰和后插接环与试验件连接;所述外套和内套通过周向设置的若干连接支板相连,所述内套与内锥体通过整流叶片相连;整流叶片的径向方向通过连接支板与滑动销钉连接,所述整流叶片的轴向方向前端通过曲形板固定,所述整流叶片的后端通过环形的插接结构试验件连接,从而形成三边限位、单边固定的连接结构;所述测试受感部穿过外套和内套,用于测量内套与内锥体之间形成的内通道气流温度、压力及气流角度等参数。压力及气流角度等参数。压力及气流角度等参数。

技术研发人员:朱赟 张宝华 张鑫 于忠强 杨闯 赫嘉伟 丛长震

受保护的技术使用者:中国航发沈阳发动机研究所

技术研发日:2022.04.18

技术公布日:2022/7/12

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。