1.本发明涉及一种喷涂设备,尤其涉及一种工件表面喷涂设备及喷涂方法。

背景技术:

2.在生产带有led的pcb板时,一般都要在其表面涂抹一层涂层用于保护电路。现有涂抹方式主要有喷涂、浸涂、刷涂等。其中刷涂方式需要对pcb的两面分别刷涂,速度较慢而且涂抹不均匀,效果不佳;浸涂喷涂方式可同时对pcb的两面涂上涂层,生产速度快,但是浸涂的涂料消耗量大,成本很高,不利于生产;而喷涂则是采用喷头对pcb板的表面喷洒涂料,虽然喷涂速度快,但是仍然需要存在喷涂不均匀,涂料利用率不高的缺点。

技术实现要素:

3.本发明的目的在于提供一种自动喷涂、生产效率高、喷涂均匀、涂料利用率高的工件表面喷涂设备。

4.本发明的另一目的在于提供一种生产效率高、喷涂均匀、涂料利用率高的喷涂方法。

5.为了实现上述目的,本发明提供的一种工件表面喷涂设备包括喷涂装置,所述喷涂装置包括机架、旋转架、喷涂机构及第一风刀;所述旋转架用于承载工件并枢接于所述机架,以带动工件在水平状态及竖直状态之间切换;所述喷涂机构设置于所述机架上且对工件表面喷涂涂层;所述第一风刀设置于所述机架上且对工件表面的涂层吹风抹平。

6.与现有技术相比,由于本发明通过在所述机架上设置可翻转的旋转架,通过驱动所述旋转架从横向水平状态翻转到竖向状态,再设置喷涂机构对工件的两表面进行喷涂,从而实现自动快速的喷涂。并且,通过设置第一风刀,利用所述第一风刀对工件的涂层吹平,从而可以达到均匀抹平涂层的目的,且多余的涂料可随风流出回收,避免涂层过厚造成浪费,有效提高涂料的利用率。

7.较佳地,所述工件表面喷涂设备还包括旋转驱动机构,所述旋转驱动机构驱动所述旋转架在水平状态及竖直状态之间翻转。利用所述旋转驱动机构驱动所述旋转架,可以使喷涂更加自动化,提高喷涂的生产效率。

8.较佳地,所述工件表面喷涂设备还包括第一运输链条,所述第一运输链条平行地设置于所述机架的两侧,以使工件横跨地承载于两所述第一运输链条上;所述旋转架在横向状态时位于所述第一运输链条的承载平面之下;所述喷涂机构及所述第一风刀设置于所述第一运输链条的承载平面之上。

9.较佳地,所述工件表面喷涂设备还包括用于装载工件的治具,所述工件及所述旋转架的至少一者上设有磁体,以使两者相互吸合定位。

10.较佳地,所述喷涂装置还包括喷涂驱动机构,所述喷涂驱动机构设置于所述机架上,且输出端与所述喷涂机构连接,以驱使所述喷涂机构沿所述工件的表面移动。通过设置所述喷涂驱动机构,使所述喷涂机构可移动,从而使其可以沿着所述工件的竖直方向从上

至下喷涂工件。

11.较佳地,所述喷涂装置还包括风刀驱动机构,所述风刀驱动机构设置于所述机架上,且输出端与所述第一风刀连接,以驱使所述第一风刀沿所述工件的表面移动。这样可使所述第一风刀沿着所述工件的竖直方向从上至下抹平工件的涂层。

12.较佳地,所述机架上设有防止所述旋转架过度翻转的限位板。

13.较佳地,所述旋转架处于竖直状态时,所述喷涂机构及所述第一风刀均位于所述旋转架的前、后两侧。这样可以能对工件的两相对侧面同时喷涂以及同时吹风抹平,极大地提高生产效率。

14.较佳地,所述喷涂装置还包括可活动的限位件及限位驱动器,所述限位件位于所述旋转架沿所述第一运输链条的输送方向的末端,所述限位件可靠近所述承载平面以阻挡工件前进或远离所述承载平面以释放工件;所述限位驱动器设置于所述机架的内侧且输出端与所述限位件连接,以驱动所述限位件运动。通过设置活动的限位件,可以在限位时使所述工件能准确地到达所述旋转架的上方,从而为工件提供定位基准,以方便所述旋转架准确托起工件。

15.较佳地,所述旋转架的两端的上侧设有定位板,下侧设有定位块,所述定位板固定于所述旋转架上且随所述旋转架转动以在翻转时对所述工件的侧面限位,所述定位块设置于所述机架上且具有弧形凹槽,以在翻转时对所述工件的端部限位。这样可以使得工件在随所述旋转架翻转时实现定位,保证喷涂时工件位置的准确。

16.较佳地,所述喷涂装置还包括回收装置,所述回收装置包括回收盘,所述回收盘设置于所述旋转架的下方。设置所述回收装置可以将从工件吹落的涂料回收循环利用,从而提高涂料的利用率,节省成本。

17.较佳地,所述工件表面喷涂设备还包括清洁装置,所述清洁装置设置于所述喷涂装置的前方。所述清洁装置可以在喷涂前对工件的侧面进行清洁,避免有杂质粘附在工件表面造成喷涂缺陷,有效提高喷涂效果。

18.具体地,所述清洁装置包括第二运输链条及第二风刀,所述第二运输链条平行地设置于所述清洁装置的两侧并与所述第一运输链条的前端对接,所述第二风刀分别设置于所述第二运输链条的承载平面的上方及下方。利用所述第二风刀对所述工件的表面及底面同时吹风,可以快速方便地清洁工件。

19.较佳地,所述工件表面喷涂设备还包括固化装置,所述固化装置设置于所述喷涂装置的后方。通过所述固定化装置可使工件的涂层在喷涂完成后快速固化,从而提高喷涂质量以及提高生产效率。

20.具体地,所述固化装置包括第三运输链条、加热器及第三风刀,所述第三运输链条平行地设置于所述固化装置的两侧并与所述第一运输链条的后端对接,所述加热器的出风口与所述第三风刀连通,所述第三风刀分别设置于所述第三运输链条的承载平面的上方及下方。

21.具体地,所述工件表面喷涂设备还包括除泡装置,所述除泡装置设置于所述喷涂装置及所述固化装置之间。通过设置所述除泡装置,可以在喷涂完成后且在固化前对工件的涂层除泡,从而使喷涂效果更佳。

22.具体地,所述除泡装置包括第四运输链条、升降装置、密封腔、抽真空装置及密封

盖,所述第四运输链条平行地设置于所述固化装置的两侧,所述密封腔连接于所述升降装置的输出端且位于所述第四运输链条的承载平面的下方,所述抽真空装置与所述密封腔连通;所述密封盖固定地设置于所述第四运输链条的承载平面的上方。

23.一种喷涂方法,包括以下步骤,将工件设置于旋转架上,驱动所述旋转架翻转使所述工件从水平状态翻转到竖直状态;利用喷涂机构对所述工件的侧面进行喷涂;利用第一风刀对所述工件侧面的涂层吹风,以将涂层抹平。

附图说明

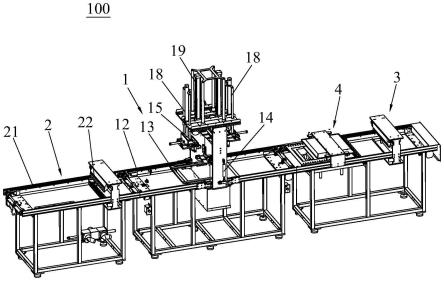

24.图1是本发明工件表面喷涂设备的结构图。

25.图2是本发明工件表面喷涂设备的喷涂装置的结构图。

26.图3是本发明工件表面喷涂设备的喷涂装置的侧视图。

27.图4是本发明喷涂装置的旋转架翻转到竖直状态后的侧视图。

28.图5是本发明喷涂装置中旋转架及旋转驱动机构的立体图。

29.图6是本发明喷涂装置中旋转架及旋转驱动机构的侧视图。

30.图7是本发明喷涂装置中旋转架的结构图。

31.图8是本发明工件表面喷涂设备的治具与工件的结构图。

32.图9是本发明工件表面喷涂设备的清洁装置的结构图。

33.图10是本发明工件表面喷涂设备的除泡装置及固化装置的结构图。

34.图11是本发明工件表面喷涂设备的除泡装置及固化装置的剖视图。

35.图12是本发明喷涂方法的流程图。

具体实施方式

36.为详细说明本发明的技术内容、构造特征、所实现的效果,以下结合实施方式并配合附图详予说明。

37.如图1至图4所示,本发明的工件表面喷涂设备100适用于对工件300的表面进行喷涂,本实施例的所述工件300是一种带有led灯的pcb板,呈扁平的板状结构,通过对pcb板喷涂一层防水材料,使得pcb板的表面及底面形成保护层。所述工件表面喷涂设备100包括喷涂装置1,所述喷涂装置1包括机架11、第一运输链条12、旋转架13、旋转驱动机构14、喷涂机构15及第一风刀16。所述第一运输链条12的数量为二且分别平行地设置于所述机架11的两侧,通过电机、齿轮及齿条驱动形成沿所述机架11的前、后方向的输送方向。所述工件300横跨地设置于两所述第一运输链条12上;所述第一运输链条12形成承载平面以承载所述工件300。所述旋转驱动机构14的输出端与所述旋转架13连接以驱使所述旋转架13在横向水平状态及竖直状态之间旋转;所述喷涂机构15及所述第一风刀16设置于所述第一运输链条12的承载平面之上,以在所述旋转架13转到竖向状态时通过所述喷涂机构15对工件300表面喷涂以及通过所述第一风刀16对工件300表面的涂层抹平。

38.请参阅图2、图5至图7,具体地,所述旋转架13枢接于所述机架11上,枢接中心轴平行于所述承载平面且与所述第一运输链条12的输送方向垂直。所述旋转架13呈u形结构,且在u形的两端部垂直延伸出枢接轴131,该枢接轴131可与所述机架11转动地连接。所述旋转架13在横向状态时位于所述第一运输链条12的承载平面之下。所述旋转驱动机构14设置于

所述旋转架13的两侧,其包括气缸141及摆杆142,所述气缸141的一端枢接于所述机架11外侧且输出端与所述摆杆142的一端枢接,所述摆杆142的另一端固定连接于所述旋转架13的枢接轴131上。

39.请参阅图3至图4,所述机架11上设有防止所述旋转架13过度翻转的限位板17。所述限位板17位于所述第一运输链条12的上方且所述限位板17呈竖直地设置。当所述旋转架13旋转到处于竖直状态时,所述旋转架13的一端靠近所述限位板17,这时,其中一所述喷涂机构15及一所述第一风刀16位于所述旋转架13的前侧,而另一所述喷涂机构15及另一所述第一风刀16位于所述旋转架13的后侧。这样可以对工件300的两相对侧面同时喷涂以及同时吹风抹平,极大地提高生产效率。

40.请参阅图2、图5至图8,所述旋转架13的两端的上侧均设有定位板132,下侧均设有定位块133,所述定位板132固定于所述旋转架13的末端的一侧并与所述旋转架13的侧面之间形成供工件300通过的通道134,所述定位板132随所述旋转架13转动,以在翻转时对所述工件300的侧面限位。所述定位块133设置于所述机架11上且具有弧形凹槽1331,以在翻转时对所述工件300的端部限位。这样可以使得工件300在随所述旋转架13翻转时实现定位,保证喷涂时工件300位置的准确。另外,本发明工件表面喷涂设备100还包括治具200,利用所述治具200装载工件300,所述治具200呈中间镂空的方框状结构。本实施例中工件300的底面四个角处设置一支撑脚,支撑脚或者所述治具200的至少一者上设有磁体。所述工件300及所述治具200利用所述磁体可相互吸合,实现工件300的定位,并由所述第一运输链条12输送治具200到所述旋转架13上方。所述旋转架13翻转时托起治具200,治具200在所述旋转架13、定位板132及所述定位块133的限位作用下随旋转架13翻转。

41.再如图2至图4所示,所述喷涂装置1还包括喷涂驱动机构18及风刀驱动机构19,所述喷涂驱动机构18设置于所述机架11上,且输出端与所述喷涂机构15连接。所述喷涂驱动机构18包括竖向驱动181器及横向驱动器182,所述竖向驱动器181设置于所述机架11上且输出端与所述横向驱动器182连接以驱动其竖向移动,所述横向驱动器182的输出端与所述喷涂机构15连接以驱动其横向移动。通过设置所述喷涂驱动机构18,使所述喷涂机构15可移动,从而使其可以沿着所述工件300的竖直方向从上至下喷涂工件300。所述风刀驱动机构19设置于所述机架11上,且输出端与所述第一风刀16连接以驱动所述第一风刀16呈上、下方向移动。这样可使所述第一风刀16可移动,从而使其可以沿着所述工件300的竖直方向从上至下抹平工件300的涂层。本实施例的所述竖向驱动器181、横向驱动器182以及所述风刀驱动机构19均为气缸,但并不限于气缸。

42.再请参阅图3、图5及图6,所述喷涂装置1还包括设置于所述旋转架13两端的可活动的限位件110及限位驱动器120,所述限位件110位于所述旋转架13沿所述第一运输链条12的输送方向的末端,所述限位件110可靠近所述承载平面以阻挡工件300前进或远离所述承载平面以释放工件300。所述限位驱动器120设置于所述机架11的内侧且输出端与所述限位件110连接,以驱动所述限位件110运动。所述限位驱动器120为气缸。通过设置活动的限位件110,可以在限位时使所述工件300能准确地到达所述旋转架13的上方,从而为工件300提供定位基准,以方便所述旋转架13准确托起工件300。

43.再如图2至图4所示,所述喷涂装置1还包括回收装置130,所述回收装置130包括回收盘130a以及循环回收系统,所述回收盘130a设置于所述机架11上且位于所述旋转架13的

下方。所述回收盘130a与所述循环回收系统连接,所述循环回收系统又可与所述喷涂机构15连接,以使所述喷涂机构15重复利用回收后的涂料。设置所述回收装置130可以将从工件300吹落的涂料回收循环利用,从而提高涂料的利用率,节省成本。

44.请参阅图1及图9,所述工件表面喷涂设备100还包括清洁装置2,所述清洁装置2设置于所述喷涂装置1的前方。所述清洁装置2可以在喷涂前对工件300的侧面进行清洁,避免有杂质粘附在工件300表面造成喷涂缺陷,有效提高喷涂效果。具体地,所述清洁装置2包括第二运输链条21及第二风刀22,所述第二运输链条21平行地设置于所述清洁装置2的两侧并与所述第一运输链条12的前端对接,其输送方向与所述第一运输链条12的输送方向相同。所述第二风刀22分别设置于所述第二运输链条21的承载平面的上方及下方。利用所述第二风刀22对所述工件300的表面及底面同时吹风,可以快速方便地清洁工件300。

45.请参阅图1、图10及图11,所述工件表面喷涂设备100还包括固化装置3,所述固化装置3设置于所述喷涂装置1的后方。通过所述固定化装置可使工件300的涂层在喷涂完成后快速固化,从而提高喷涂质量以及提高生产效率。具体地,所述固化装置3包括第三运输链条31、加热器及第三风刀32,所述第三运输链条31平行地设置于所述固化装置3的两侧并与所述第一运输链条12的后端对接,其输送方向与所述第一运输链条12的输送方向相同。所述加热器可对第三风刀32内的风加热以使所述第三风刀32吹出热风。所述第三风刀32分别设置于所述第三运输链条31的承载平面的上方及下方。所述第三风刀32向所述工件300的表面及侧面吹出热风,以使工件300的涂层加快固化。

46.再请参阅图1、图10及图11,所述工件表面喷涂设备100还包括除泡装置4,所述除泡装置4设置于所述喷涂装置1及所述固化装置3之间。通过设置所述除泡装置4,可以在喷涂完成后且在固化前对工件300的涂层除泡,从而使喷涂效果更佳。具体地,所述除泡装置4包括第四运输链条41、升降装置42、密封腔43、抽真空装置及密封盖44,所述第四运输链条41平行地设置于所述固化装置3的两侧,其输送方向与所述第一运输链条12的输送方向相同。所述密封腔43连接于所述升降装置42的输出端且位于所述第四运输链条41的承载平面的下方,所述抽真空装置与所述密封腔43连通;所述密封盖44固定地设置于所述第四运输链条41的承载平面的上方;所述升降装置42可推动所述密封腔43向上移动,使得所述密封腔43托起工件300并与所述密封盖44密封地盖合。

47.本技术的所述第一风刀16、第二风刀22及第三风刀32均与气压输出装置连接,以使吹出的风带有一定速度及压力。

48.请参阅图12,本发明的喷涂方法包括以下步骤:

49.步骤s1,将工件300安装于治具200上,利用清洁装置2对工件300的表面清洁;

50.步骤s2,将所述治具200设置于旋转架13上,驱动所述旋转架13使所述工件300从水平状态翻转到竖直状态;

51.步骤s3,利用喷涂机构15对所述工件300的侧面进行喷涂;

52.步骤s4,利用第一风刀16对所述工件300侧面的涂层吹风,以将涂层抹平;

53.步骤s5,驱动所述旋转架13使所述工件300从竖直状态翻转到横向状态;

54.步骤s6,利用除泡装置4对工件除泡;

55.步骤s7,利用固化装置3固化工件表面的涂层。

56.综合上述并结合附图,下面对发明工件表面喷涂设备100的工作原理及喷涂的具

体步骤进行详细描述,如下:

57.工作时,先将装有工件300的治具200放置于所述清洁装置2的第二运输链条21上,并在第二运输链条21的带动下移动。在经过所述第二风刀22时,所述第二风刀22吹出的风幕将工件300表面的灰尘或杂质吹走。之后,所述第二运输链条21将治具200传送到第一运输链条12上,所述第一运输链条12带动治具200移动。这时,所述限位驱动器120驱动所述限位件110下移到所述第一运输链条12的承载平台,当所述治具200移动到所述限位件110时,在所述限位件110的阻挡下停止移动,此时治具200即位于所述旋转架13的正上方且所述治具200的一端位于所述定位板132与所述旋转架13之间的通道134内。所述旋转驱动机构14即可驱动所述旋转架13向上靠近所述限位板17的方向翻转,在翻转开始时拖起所述治具200,所述治具200在定位板132、定位板132的定位作用下随着所述旋转架13翻转。当所述旋转架13翻转到竖直状态时,所述喷涂驱动机构18驱动所述喷涂机构15横向靠近所述工件300的侧面,再驱动所述喷涂机构15从上向下移动,与此同时,所述喷涂机构15对工件300的侧面进行喷涂。在所述喷涂机构15下移的过程中,所述风刀驱动机构19驱动所述第一风刀16从上向下移动,且所述第一风刀16向所述工件300的侧喷出吹幕。吹幕将粘付于工件300表面的多余涂料向下吹落到所述回收盘130a上。在此过程中,工件300两侧的所述喷涂机构15以及第一风刀16是同时工作的,即同时对工件300的两侧面进行喷涂。当完成喷涂后,所述旋转驱动机构14驱动所述旋转架13向下翻转。当翻转到所述第一运输链条12的承载平面上时,所述治具200的两侧边会再次承载于所述第一运输链条12上,而所述旋转架13则继续向下翻转到横向状态。这时,所述限位驱动器120驱动所述限位件110向上移动离开所述第一运输链条12的承载平面,所述治具200在没有受到所述限位件110的阻挡下随着所述第一运输链条12继续移动。之后,所述治具200到达第四运输链条41上,在第四运输链条41的带动下到达所述密封腔43的正上方。这时,所述升降装置42带动所述密封腔43上升,当所述密封腔43与所述密封盖44合并时,所述工件300即位于所述密封腔43内。然后,所述抽真空装置即对所述密封腔43抽真空,在真空的状态下,涂层的气泡会破裂释出,从而达到除泡的效果。当除泡完成后,对所述密封腔43释放真空,所述密封腔43在所述升降装置42的带动下降。之后所述治具200在所述第四运输链条41的带动下到达第三运输链条31上,所述第三运输链条31带动治具200移动并经过所述第三风刀32,所述第三风刀32向所述工件300的表面及底面吹出热风幕,热风幕对涂层再次抹平且加热固化。最后,所述第三运输链条31将治具200送出,工件300即完成喷涂。

58.与现有技术相比,由于本发明通过在所述机架11上设置可旋转的旋转架13,利用旋转驱动机构14驱动所述旋转架13从横向水平状态翻转到竖向状态,再设置喷涂机构15对工件300的两表面进行喷涂,从而实现自动快速的喷涂。并且,通过设置第一风刀16,利用所述第一风刀16对工件300的涂层吹平,从而可以达到均匀抹平涂层的目的,且多余的涂料可随风流出回收,避免涂层过厚造成浪费,有效提高涂料的利用率。另外,又在喷涂前设置清洁装置2,在喷涂后设置除泡装置4及固化装置3,使得工件300喷涂的整个过程实现自动化,生产效率高,喷涂效果好。

59.以上所揭露的仅为本发明的较佳实例而已,当然不能以此来限定本发明之权利范围,因此依本发明申请专利范围所作的等同变化,仍属于本发明所涵盖的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。