1.本发明属于润模胶条加工技术领域,具体涉及一种不含钠离子的润模胶条。

背景技术:

2.现今最具优势的润模材料为一种无味的半导体封装模具用润模材料,此润模材料虽然在清洁时能够方便润滑护理塑封模具表面,使用也方便,成本低等技术优点,但是,由于所述润模材料或填充材料中含有氢氧化钠,碳酸钠,三聚磷酸钠等盐类物质,该盐类物质携带大量钠离子,使得所述润模材料在润滑塑封模具之后,所述塑封模具表面或ic芯片或电子元器件表面残留于大量钠离子,日积月累,很容易使得塑封模具表面残留一层钠离子物质。由于所述钠离子物质具有很强腐蚀性能,使得在塑封工序过程中润滑后电子元器件表面或ic芯片表面容易发生短路现象。以及因钠离子物质腐蚀塑封模具表面而导致降低脱模后表面质量。由于此缺陷严重限制了润模胶条的推广应用。

3.虽然现今也有关于不含钠离子的润模胶条的研究,但还存在很多不足。如申请号为:cn201911155205.6公开了不含钠离子的润模胶条及该润模胶条制作工艺.本发明所涉及一种不含钠离子的润模胶条,包括基材,填充剂,润滑剂,固化剂。因填充剂为二氧化硅,二氧化硅的成分质量比例为15%至45%;润滑剂为蜡;蜡质量比例为1%至2%;复合橡胶成分比例介于35%至45%,硫磺成分质量比例为0.5%至1.5%。润模胶条采用复合橡胶,蜡,二氧化硅以及硫磺构成,使得所构成润模胶条中任何一种成分物质都不含有钠离子或钠分子物质或化合物,使得从根本上解决了在所述润模胶条中含有钠离子或钠分子物质或化合物的存在,从而达到能够避免因钠离子物质腐蚀塑封模具表面而导致降低脱模后表面质量的现象发生,以及避免在塑封工序过程中润滑后电子元器件表面或ic芯片表面有钠离子残留而发生短路现象的功效。本发明还具有操作简单,加工方便的功能。该申请的润模胶条虽然避免了钠离子残留的问题,但是延展性一般,并且不具有抗菌性,并且对其后续的清理也并没有显著的改善。

技术实现要素:

4.本发明的目的是针对现有的问题,提供了一种不含钠离子的润模胶条。

5.本发明是通过以下技术方案实现的:

6.一种不含钠离子的润模胶条,其制备方法包括如下步骤:

7.s1、纳米氧化锌的改性:

8.s101、将纳米氧化锌置于电晕放电仪内进行电晕处理,完成后取出备用;

9.s102、将步骤s101中电晕处理后的纳米氧化锌浸入丝素蛋白溶液中,然后进行离心-涡旋处理,得混合液备用;

10.s103、将步骤s102中得混合液与一水合柠檬酸溶液混匀后,滴加氢氧化钠调节ph至7~8,然后置于摇床上,恒温摇晃6~8h,然后用无水乙醇进行离心洗涤3~5次后,置于真空干燥箱内烘干即得改性纳米氧化锌;

11.s2、原料称取:

12.称取相应重量百分比的二氧化硅25~35%、脱模剂3~8%、橡胶硫化剂1~2%、改性纳米氧化锌0.7~1%,余量为合成橡胶备用;

13.s3、复合材料的制备:

14.s301、将步骤s1中所得的改性纳米氧化锌和二氧化硅共同置于珠磨机内进行研磨,得混合粉末a备用;

15.s302、将步骤s301中所得的混合粉末置于液氮内,然后取出立刻置于珠模机内进行研磨,得混合粉末b备用;

16.s303、先对步骤s302中所得的混合粉末b进行微波处理,然后进行磁场处理得复合材料备用;

17.s4、成品制备:

18.将步骤s2中称取的合成橡胶、脱模剂、橡胶硫化剂、步骤s3中所得的复合材料依次经过塑炼、密炼、混炼之后切割形成条状。

19.进一步地,步骤s101中所述的电晕处理时控制工作电压为14~18kv,电晕处理的时间为1~2min。

20.进一步地,步骤s102中所述的离心-涡旋处理时,离心速度为4000~6000rpm,离心处理10~16min,涡旋速度为1000~1200rpm,涡旋处理3~5min。

21.进一步地,步骤s103中所述的恒温摇晃时温度为40~46℃,摇晃速度为100~140rpm。

22.进一步地,步骤s103中所述的烘干时控制真空干燥箱内的真空度为1.3~1.7pa,干燥温度为40~50℃。

23.通过采用上述技术方案,将纳米氧化锌置于电晕放电仪内进行电晕处理,通过放电,产生等离子,作用于纳米颗粒的表面,增加纳米氧化锌的比表面积和表面粗糙度,然后利用丝素蛋白对其进行改性处理,丝素蛋白改变纳米氧化锌的结晶过程,使其结晶结构明显弱化,呈无定型结构,形貌结构由球状晶体演化为片状、针状构成的花瓣状晶体,改善了纳米氧化锌易团聚的缺陷,并且改性后的纳米氧化锌具有很好的抗菌特性,改性后的纳米氧化锌能均匀地分散到润模胶条的基体成份中,能够显著高效的改善润模胶条的力学性能,从而避免脱模时断裂现象的发生,另外由于抗菌性的改善,使润模胶条具有更好的清洁能力。

24.进一步地,步骤s301中所述的研磨时控制珠磨机的转速为900~1200rpm。

25.进一步地,步骤s302中所述的研磨时控制珠磨机的转速为2400~3000rpm。

26.进一步地,步骤s303中所述的微波处理时的功率为600~700w,微波处理的时间为5~7min。

27.进一步地,步骤s303中所述的磁场处理时磁场强度为0.1~0.5t,磁场处理的时间为20~30min。

28.通过采用上述技术方案,将改性纳米氧化锌和二氧化硅共同置于珠磨机内进行研磨,研磨粉碎,增加两者之间的接触面积,研磨后置于液氮内,在极短的时间内进行极速降温,会在混合粉末的内外产生极大的内外温差,从而在混合粉末的内部然后一定的内应力,此时再进行二次研磨,进一步细化混合粉末,并能有效的增大两种粉末的接触面积,促进复

合材料的形成。对所得的混合粉末先进行微波处理,然后进行磁场处理,微波处理活化混合粉末的表面,使混合粉末具有更好的浸润和相容性,再结合磁场作用,磁场处理能细化混合粉末,减小粒径,增大混合粉末的比表面积,并改善混合粉末的分散性,由于粒径的减小以及分散性的改变,从而有助于得到均质细化的复合材料,均质细化的复合材料用于润模胶条的加工制作中,不会团聚,会均匀分散,进而进一步提升润模胶条的力学性能,使其在脱模时不会断裂,并且成品细腻、均质,具有自清洁的作用,清洁后模具内不仅不会腐蚀模具,也不会有残胶,仅需1模就可以完全清理干净。

29.本发明相比现有技术具有以下优点:

30.本技术方法制备的润模胶条润模效率高,延展性100%,脱模时无断裂,清洁后模具内无残胶,并且不会腐蚀模具,仅需1模就可以完全清理干净。

具体实施方式

31.实施例1:

32.一种不含钠离子的润模胶条,其制备方法包括如下步骤:

33.s1、纳米氧化锌的改性:

34.s101、将纳米氧化锌置于电晕放电仪内进行电晕处理,控制工作电压为14kv,电晕处理1min后取出备用;

35.s102、将步骤s101中电晕处理后的纳米氧化锌浸入丝素蛋白溶液中,然后进行离心-涡旋处理,离心速度为4000rpm,离心处理10min,涡旋速度为1000rpm,涡旋处理3min,得混合液备用;

36.s103、将步骤s102中得混合液与一水合柠檬酸溶液混匀后,滴加氢氧化钠调节ph至7,然后置于摇床上,恒温摇晃6h,恒温摇晃时温度为40℃,摇晃速度为100rpm,然后用无水乙醇进行离心洗涤3次后,置于真空干燥箱内烘干即得改性纳米氧化锌,控制真空干燥箱内的真空度为1.3pa,干燥温度为40℃;

37.s2、原料称取:

38.称取相应重量百分比的二氧化硅25~35%、脱模剂3~8%、橡胶硫化剂1%、改性纳米氧化锌0.7%,余量为合成橡胶备用;

39.s3、复合材料的制备:

40.s301、将步骤s1中所得的改性纳米氧化锌和二氧化硅共同置于珠磨机内进行研磨,900rpm研磨得混合粉末a备用;

41.s302、将步骤s301中所得的混合粉末置于液氮内,然后取出立刻置于珠模机内进行研磨,2400rpm研磨得混合粉末b备用;

42.s303、先对步骤s302中所得的混合粉末b进行微波处理,微波处理时的功率为600w,微波处理的时间为5min,然后进行磁场处理得复合材料备用,磁场强度为0.1t,磁场处理的时间为20min;

43.s4、成品制备:

44.将步骤s2中称取的合成橡胶、脱模剂、橡胶硫化剂、步骤s3中所得的复合材料依次经过塑炼、密炼、混炼之后切割形成条状。

45.实施例2:

46.一种不含钠离子的润模胶条,其制备方法包括如下步骤:

47.s1、纳米氧化锌的改性:

48.s101、将纳米氧化锌置于电晕放电仪内进行电晕处理,控制工作电压为16kv,电晕处理1.5min后取出备用;

49.s102、将步骤s101中电晕处理后的纳米氧化锌浸入丝素蛋白溶液中,然后进行离心-涡旋处理,离心速度为5000rpm,离心处理13min,涡旋速度为1100rpm,涡旋处理4min,得混合液备用;

50.s103、将步骤s102中得混合液与一水合柠檬酸溶液混匀后,滴加氢氧化钠调节ph至7.5,然后置于摇床上,恒温摇晃7h,恒温摇晃时温度为43℃,摇晃速度为120rpm,然后用无水乙醇进行离心洗涤4次后,置于真空干燥箱内烘干即得改性纳米氧化锌,控制真空干燥箱内的真空度为1.5pa,干燥温度为45℃;

51.s2、原料称取:

52.称取相应重量百分比的二氧化硅30%、脱模剂5.5%、橡胶硫化剂1.5%、改性纳米氧化锌0.85%,余量为合成橡胶备用;

53.s3、复合材料的制备:

54.s301、将步骤s1中所得的改性纳米氧化锌和二氧化硅共同置于珠磨机内进行研磨,1050rpm研磨得混合粉末a备用;

55.s302、将步骤s301中所得的混合粉末置于液氮内,然后取出立刻置于珠模机内进行研磨,2700rpm研磨得混合粉末b备用;

56.s303、先对步骤s302中所得的混合粉末b进行微波处理,微波处理时的功率为650w,微波处理的时间为6min,然后进行磁场处理得复合材料备用,磁场强度为0.3t,磁场处理的时间为25min;

57.s4、成品制备:

58.将步骤s2中称取的合成橡胶、脱模剂、橡胶硫化剂、步骤s3中所得的复合材料依次经过塑炼、密炼、混炼之后切割形成条状。

59.实施例3:

60.一种不含钠离子的润模胶条,其制备方法包括如下步骤:

61.s1、纳米氧化锌的改性:

62.s101、将纳米氧化锌置于电晕放电仪内进行电晕处理,控制工作电压为18kv,电晕处理2min后取出备用;

63.s102、将步骤s101中电晕处理后的纳米氧化锌浸入丝素蛋白溶液中,然后进行离心-涡旋处理,离心速度为6000rpm,离心处理16min,涡旋速度为1200rpm,涡旋处理5min,得混合液备用;

64.s103、将步骤s102中得混合液与一水合柠檬酸溶液混匀后,滴加氢氧化钠调节ph至8,然后置于摇床上,恒温摇晃8h,恒温摇晃时温度为46℃,摇晃速度为140rpm,然后用无水乙醇进行离心洗涤5次后,置于真空干燥箱内烘干即得改性纳米氧化锌,控制真空干燥箱内的真空度为1.7pa,干燥温度为50℃;

65.s2、原料称取:

66.称取相应重量百分比的二氧化硅35%、脱模剂8%、橡胶硫化剂2%、改性纳米氧化

锌1%,余量为合成橡胶备用;

67.s3、复合材料的制备:

68.s301、将步骤s1中所得的改性纳米氧化锌和二氧化硅共同置于珠磨机内进行研磨,1200rpm研磨得混合粉末a备用;

69.s302、将步骤s301中所得的混合粉末置于液氮内,然后取出立刻置于珠模机内进行研磨,3000rpm研磨得混合粉末b备用;

70.s303、先对步骤s302中所得的混合粉末b进行微波处理,微波处理时的功率为700w,微波处理的时间为7min,然后进行磁场处理得复合材料备用,磁场强度为0.5t,磁场处理的时间为30min;

71.s4、成品制备:

72.将步骤s2中称取的合成橡胶、脱模剂、橡胶硫化剂、步骤s3中所得的复合材料依次经过塑炼、密炼、混炼之后切割形成条状。

73.为了对本发明做更进一步的解释,下面结合下述具体实施例进行阐述。

74.对比例1:

75.一种不含钠离子的润模胶条,其制备方法包括如下步骤:

76.s1、原料称取:

77.称取相应重量百分比的二氧化硅30%、脱模剂5.5%、橡胶硫化剂1.5%、纳米氧化锌0.85%,余量为合成橡胶备用;

78.s2、复合材料的制备:

79.s201、将步骤s1中称取的纳米氧化锌和二氧化硅共同置于珠磨机内进行研磨,1050rpm研磨得混合粉末a备用;

80.s202、将步骤s201中所得的混合粉末置于液氮内,然后取出立刻置于珠模机内进行研磨,2700rpm研磨得混合粉末b备用;

81.s203、先对步骤s202中所得的混合粉末b进行微波处理,微波处理时的功率为650w,微波处理的时间为6min,然后进行磁场处理得复合材料备用,磁场强度为0.3t,磁场处理的时间为25min;

82.s3、成品制备:

83.将步骤s1中称取的合成橡胶、脱模剂、橡胶硫化剂、步骤s3中所得的复合材料依次经过塑炼、密炼、混炼之后切割形成条状。

84.对比例2:

85.一种不含钠离子的润模胶条,其制备方法包括如下步骤:

86.s1、原料称取:

87.称取相应重量百分比的二氧化硅30%、脱模剂5.5%、橡胶硫化剂1.5%,余量为合成橡胶备用;

88.s2、成品制备:

89.将步骤s1中称取的合成橡胶、脱模剂、橡胶硫化剂、二氧化硅依次经过塑炼、密炼、混炼之后切割形成条状。

90.对比例3:

91.一种不含钠离子的润模胶条,其制备方法包括如下步骤:

92.s1、纳米氧化锌的改性:

93.s101、将纳米氧化锌置于电晕放电仪内进行电晕处理,控制工作电压为16kv,电晕处理1.5min后取出备用;

94.s102、将步骤s101中电晕处理后的纳米氧化锌浸入丝素蛋白溶液中,然后进行离心-涡旋处理,离心速度为5000rpm,离心处理13min,涡旋速度为1100rpm,涡旋处理4min,得混合液备用;

95.s103、将步骤s102中得混合液与一水合柠檬酸溶液混匀后,滴加氢氧化钠调节ph至7.5,然后置于摇床上,恒温摇晃7h,恒温摇晃时温度为43℃,摇晃速度为120rpm,然后用无水乙醇进行离心洗涤4次后,置于真空干燥箱内烘干即得改性纳米氧化锌,控制真空干燥箱内的真空度为1.5pa,干燥温度为45℃;

96.s2、原料称取:

97.称取相应重量百分比的二氧化硅30%、脱模剂5.5%、橡胶硫化剂1.5%、改性纳米氧化锌0.85%,余量为合成橡胶备用;

98.s3、复合材料的制备:

99.s301、将步骤s1中所得的改性纳米氧化锌和二氧化硅共同置于珠磨机内进行研磨,1050rpm研磨得混合粉末a备用;

100.s302、先对步骤s301中所得的混合粉末a进行微波处理,微波处理时的功率为650w,微波处理的时间为6min,然后进行磁场处理得复合材料备用,磁场强度为0.3t,磁场处理的时间为25min;

101.s4、成品制备:

102.将步骤s2中称取的合成橡胶、脱模剂、橡胶硫化剂、步骤s3中所得的复合材料依次经过塑炼、密炼、混炼之后切割形成条状。

103.对比例4:

104.一种不含钠离子的润模胶条,其制备方法包括如下步骤:

105.s1、纳米氧化锌的改性:

106.s101、将纳米氧化锌置于电晕放电仪内进行电晕处理,控制工作电压为16kv,电晕处理1.5min后取出备用;

107.s102、将步骤s101中电晕处理后的纳米氧化锌浸入丝素蛋白溶液中,然后进行离心-涡旋处理,离心速度为5000rpm,离心处理13min,涡旋速度为1100rpm,涡旋处理4min,得混合液备用;

108.s103、将步骤s102中得混合液与一水合柠檬酸溶液混匀后,滴加氢氧化钠调节ph至7.5,然后置于摇床上,恒温摇晃7h,恒温摇晃时温度为43℃,摇晃速度为120rpm,然后用无水乙醇进行离心洗涤4次后,置于真空干燥箱内烘干即得改性纳米氧化锌,控制真空干燥箱内的真空度为1.5pa,干燥温度为45℃;

109.s2、原料称取:

110.称取相应重量百分比的二氧化硅30%、脱模剂5.5%、橡胶硫化剂1.5%、改性纳米氧化锌0.85%,余量为合成橡胶备用;

111.s3、复合材料的制备:

112.s301、将步骤s1中所得的改性纳米氧化锌和二氧化硅共同置于珠磨机内进行研

磨,1050rpm研磨得混合粉末a备用;

113.s302、将步骤s301中所得的混合粉末置于液氮内,然后取出立刻置于珠模机内进行研磨,2700rpm研磨得混合粉末b备用;

114.s303、对步骤s302中所得的混合粉末b进行磁场处理得复合材料备用,磁场强度为0.3t,磁场处理的时间为25min;

115.s4、成品制备:

116.将步骤s2中称取的合成橡胶、脱模剂、橡胶硫化剂、步骤s3中所得的复合材料依次经过塑炼、密炼、混炼之后切割形成条状。

117.对比例5:

118.一种不含钠离子的润模胶条,其制备方法包括如下步骤:

119.s1、纳米氧化锌的改性:

120.s101、将纳米氧化锌置于电晕放电仪内进行电晕处理,控制工作电压为16kv,电晕处理1.5min后取出备用;

121.s102、将步骤s101中电晕处理后的纳米氧化锌浸入丝素蛋白溶液中,然后进行离心-涡旋处理,离心速度为5000rpm,离心处理13min,涡旋速度为1100rpm,涡旋处理4min,得混合液备用;

122.s103、将步骤s102中得混合液与一水合柠檬酸溶液混匀后,滴加氢氧化钠调节ph至7.5,然后置于摇床上,恒温摇晃7h,恒温摇晃时温度为43℃,摇晃速度为120rpm,然后用无水乙醇进行离心洗涤4次后,置于真空干燥箱内烘干即得改性纳米氧化锌,控制真空干燥箱内的真空度为1.5pa,干燥温度为45℃;

123.s2、原料称取:

124.称取相应重量百分比的二氧化硅30%、脱模剂5.5%、橡胶硫化剂1.5%、改性纳米氧化锌0.85%,余量为合成橡胶备用;

125.s3、复合材料的制备:

126.s301、将步骤s1中所得的改性纳米氧化锌和二氧化硅共同置于珠磨机内进行研磨,1050rpm研磨得混合粉末a备用;

127.s302、将步骤s301中所得的混合粉末置于液氮内,然后取出立刻置于珠模机内进行研磨,2700rpm研磨得混合粉末b备用;

128.s303、对步骤s302中所得的混合粉末b进行微波处理,微波处理时的功率为650w,微波处理的时间为6min;

129.s4、成品制备:

130.将步骤s2中称取的合成橡胶、脱模剂、橡胶硫化剂、步骤s3中所得的复合材料依次经过塑炼、密炼、混炼之后切割形成条状。

131.对比例6:

132.一种不含钠离子的润模胶条,其制备方法包括如下步骤:

133.s1、纳米氧化锌的改性:

134.s101、将纳米氧化锌置于电晕放电仪内进行电晕处理,控制工作电压为16kv,电晕处理1.5min后取出备用;

135.s102、将步骤s101中电晕处理后的纳米氧化锌浸入丝素蛋白溶液中,然后进行离

心-涡旋处理,离心速度为5000rpm,离心处理13min,涡旋速度为1100rpm,涡旋处理4min,得混合液备用;

136.s103、将步骤s102中得混合液与一水合柠檬酸溶液混匀后,滴加氢氧化钠调节ph至7.5,然后置于摇床上,恒温摇晃7h,恒温摇晃时温度为43℃,摇晃速度为120rpm,然后用无水乙醇进行离心洗涤4次后,置于真空干燥箱内烘干即得改性纳米氧化锌,控制真空干燥箱内的真空度为1.5pa,干燥温度为45℃;

137.s2、原料称取:

138.称取相应重量百分比的二氧化硅30%、脱模剂5.5%、橡胶硫化剂1.5%、改性纳米氧化锌0.85%,余量为合成橡胶备用;

139.s3、成品制备:

140.将步骤s2中称取的合成橡胶、脱模剂、橡胶硫化剂、二氧化硅、改性纳米氧化锌依次经过塑炼、密炼、混炼之后切割形成条状。

141.对照组:

142.申请号为:cn201911155205.6公开的不含钠离子的润模胶条及该润模胶条制作工艺。

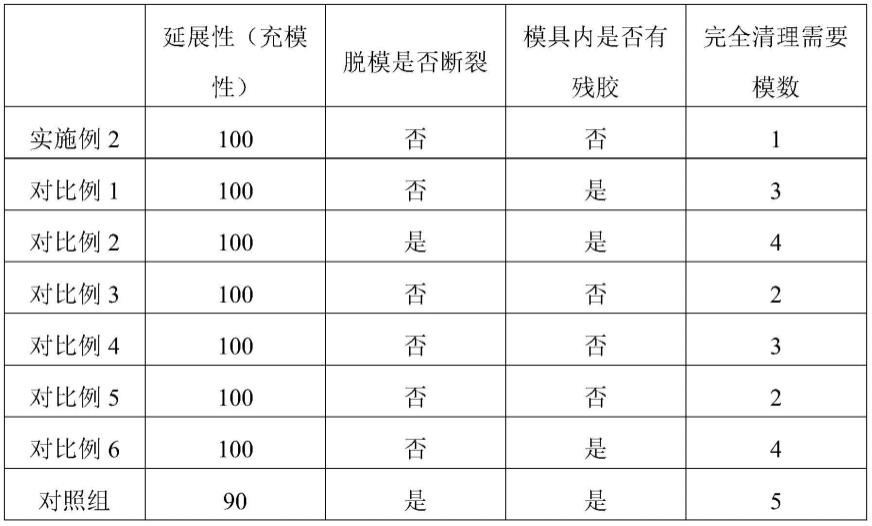

143.为了对比本技术技术效果,分别用上述实施例2、对比例1~6的方法对应制备润模胶条,然后对所制得的润模胶条进行性能测试,具体试验对比数据如下表1所示:

144.表1

[0145][0146]

由上表1可以得出,本技术方法制备的润模胶条润模效率高,延展性100%,脱模时无断裂,清洁后模具内无残胶,仅需1模就可以完全清理干净。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。