分离工业废液中cu和as的系统及方法

技术领域

1.本发明属于工业废液处理的技术领域,具体地涉及一种分离工业废液中cu和as的系统及方法。

背景技术:

2.国内许多冶炼和化工生产中会产生含有多种金属离子的废液,在对此废液进行处理时,需要脱除废液中金属离子,以使废液达标后方然外排或者回用,脱除废液中的金属离子通常选用硫化法,即通过加入硫化剂和废液中的金属离子反应生成硫化物沉淀,再通过液固分离,将硫化物沉淀废弃而达到脱除金属离子的目的。

3.通常废液硫化处理大都是采用一步硫化处理法,即一步把能够形成硫化沉淀的金属离子一并反应生产硫化物沉淀,这样没有实现有价金属cu和有害元素as的分离,既浪费了有价金属cu,又增加了硫化物沉淀中含有害元素as的量。近年来,有少量的企业实施了两步硫化处理法,相比一步硫化处理法,进一步改善了废液中有价金属cu和有害元素as的分离效果;但是,二次硫化处理的含有价金属硫化物沉淀中仍带入了不少的有害元素as;同样,含有害金属硫化物沉淀里面也混有大量的有价金属cu,并没有真正意义上实现有价金属cu和有害元素as的有效分离,仍然不能符合回收有价金属cu及减少有害金属沉淀物处置费用的环保要求。

4.因此,如何实现工业废液中cu和as的有效分离,以减少硫化处理后的有价金属硫化物沉淀中有害元素as的含量,以及有害金属硫化物沉淀中有价金属cu的含量,是一个亟待解决的课题。

技术实现要素:

5.为了解决上述技术问题,本发明提供了一种分离工业废液中cu和as的系统及方法,通过在首级硫化装置与末级硫化装置之间增设中间级硫化装置,及中间级硫化装置上增设浆化槽的合理设置,有效减少硫化处理后的有价金属硫化物沉淀中有害元素as的含量,以及有害金属硫化物沉淀中有价金属cu的含量。

6.第一方面,该发明提供一种分离工业废液中cu和as的系统,所述系统包括首级硫化装置、末级硫化装置和设于所述首级硫化装置及所述末级硫化装置之间的至少一个中间级硫化装置,所述首级硫化装置、所述中间级硫化装置、所述末级硫化装置依次串接;所述中间级硫化装置包括浆化槽,所述浆化槽的入料端分别与所述中间级硫化装置的硫化物沉淀的输出端,以及工业废液的原液输出端连通,且所述浆化槽的输出端与所述中间级硫化装置的前一级硫化装置或首级硫化装置连通。

7.在一些实施例中,所述浆化槽内设有用于搅拌所述中间级硫化装置的硫化物沉淀与工业废液的原液的搅拌器,以使原液中cu离子和as2s3反应置换出as离子和cus。

8.在一些实施例中,所述首级硫化装置、所述中间级硫化装置及所述末级硫化装置均包括沿着工业废液流动方向依次设置的硫化反应器和液固分离设备,所述浆化槽的入料

端与所述中间级硫化装置的液固分离设备的硫化物沉淀的输出端连通。

9.在一些实施例中,所述硫化反应器的入料端开设有添加硫化剂的入料口。

10.第二方面,该发明提供一种分离工业废液中cu和as的方法,应用于上述的所述分离工业废液中cu和as的系统,所述方法包括:

11.工业废液的原液经管道送入所述首级硫化装置进行硫化反应,硫化反应完成后通过液固分离处理产出首级硫化物沉淀及首级清液;

12.将首级清液经管道送入所述中间级硫化装置进行硫化反应,硫化反应完成后通过液固分离处理产出中间级硫化物沉淀及中间级清液,将中间级硫化物沉淀经管段送至所述浆化槽,与此同时,所述浆化槽通过管道添加工业废液的原液进行搅拌,搅拌均匀后经管道送至所述中间级硫化装置的上一级硫化装置或者所述首级硫化装置,以使所述上一级硫化装置产出以cus沉淀为主的中间级硫化物沉淀或者所述首级硫化装置产出以cus沉淀为主的所述首级硫化物沉淀;

13.将中间级清液经管道送入所述末级硫化装置进行硫化反应,硫化反应完成后通过液固分离处理产出末级硫化物沉淀及末级清液,以使所述末级硫化装置产出以as2s3为主的所述末级硫化物沉淀。

14.在一些实施例中,所述中间级硫化装置的硫化物沉淀与工业废液的原液在所述浆化槽进行混合并搅拌,以使原液中cu离子和as2s3反应置换出as离子和cus。

15.在一些实施例中,所述浆化槽中搅拌均匀的所述中间级硫化物沉淀及工业废液的原液反应后返回至所述上一级硫化装置或者所述首级硫化装置,以抑制所述上一级硫化装置或者所述首级硫化装置在硫化反应中的as2s3的产出。

16.在一些实施例中,所述首级硫化装置、所述中间级硫化装置及所述末级硫化装置均包括沿着工业废液流动方向依次设置的硫化反应器和液固分离设备,所述浆化槽的入料端与所述液固分离设备的硫化物沉淀的输出端连通。

17.在一些实施例中,所述硫化反应器的入料端开设有添加硫化剂的入料口。

18.在一些实施例中,所述硫化剂的加入量通过所述硫化反应器中硫化反应后液中的氧化还原电位值来调节。

19.本发明提供的一种分离工业废液中cu和as的系统及方法中的上述一个或多个技术方案至少具有如下技术效果:

20.在首级硫化装置与末级硫化装置之间增设中间级硫化装置,及中间级硫化装置上增设浆化槽,通过浆化槽搅拌送入其内的中间级硫化物沉淀及工业废液的原液,以使原液中cu离子和as2s3反应置换出as离子和cus,再返回至上一级硫化装置或者首级硫化装置,有效提高上一级硫化装置或首级硫化装置中硫化反应产出cus,减少as2s3的产生,以使上一级硫化装置产出以cus沉淀为主的中间级硫化物沉淀,或者首级硫化装置产出以cus沉淀为主的所述首级硫化物沉淀,而末级硫化装置产出以as2s3为主的末级硫化物沉淀,实现首级硫化装置和中间级硫化装置中硫化反应的废液所含cu离子几乎反应完全,形成以cus沉淀为主硫化物沉淀,而进入末级硫化装置中硫化反应的废液产出的大部分as2s3沉淀,形成以as2s3为主的末级硫化物沉淀,真正意义上有效地实现cu离子、as离子的分离,提高有价金属的利用率的同时,降低有害金属沉淀的处置费用。

附图说明

21.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

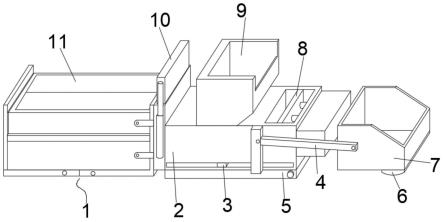

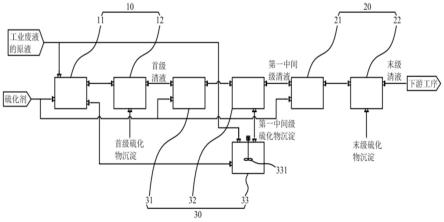

22.图1为本发明实施例1提供的分离工业废液中cu和as的系统的流程图;

23.图2为本发明实施例1提供的分离工业废液中cu和as的方法的流程图;

24.图3为本发明实施例2提供的分离工业废液中cu和as的系统的流程图;

25.图4为本发明实施例2提供的分离工业废液中cu和as的方法的流程图;

26.图5为本发明实施例3提供的分离工业废液中cu和as的系统的流程图;

27.图6为本发明实施例3提供的分离工业废液中cu和as的方法的流程图。

28.附图标记说明:

29.10-首级硫化装置、11-首级硫化反应器、12-首级液固分离设备;

30.20-末级硫化装置、21-末级硫化反应器、22-末级液固分离设备;

31.30-第一中间级硫化装置、31-第一中间级硫化反应器、32-第一中间级液固分离设备、33-第一浆化槽、331-第一搅拌器;

32.40-第二中间级硫化装置、41-第二中间级硫化反应器、42-第二中间级液固分离设备、43-第二浆化槽、431-第二搅拌器。

具体实施方式

33.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明的实施例,而不能理解为对本发明的限制。

34.在本发明实施例的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明实施例和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

35.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明实施例的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

36.在本发明实施例中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明实施例中的具体含义。

37.实施例1

38.本发明的实施例提供一种分离工业废液中cu和as的方法,应用于分离工业废液中cu和as的系统。如图1所示,所述系统包括首级硫化装置10、末级硫化装置20和设于所述首级硫化装置10及所述末级硫化装置20之间的第一中间级硫化装置30,所述首级硫化装置10、所述第一中间级硫化装置30、所述末级硫化装置20依次串接。所述第一中间级硫化装置30包括第一浆化槽31,所述第一浆化槽31的入料端分别与所述第一中间级硫化装置30的硫化物沉淀的输出端,以及工业废液的原液输出端连通,且所述第一浆化槽31的输出端与所述首级硫化装置10连通。具体地,所述首级硫化装置10、所述第一中间级硫化装置30及所述末级硫化装置20均包括沿着工业废液流动方向依次设置的硫化反应器和液固分离设备,所述第一浆化槽31的入料端与所述第一中间级硫化装置30的第一中间级液固分离设备32的硫化物沉淀的输出端连通;其中,所述硫化反应器的入料端开设有添加硫化剂的入料口。

39.具体实践中,首先,铜冶炼烟气制酸净化装置产出大量废酸形成工业废酸的原液(含有有价金属cu离子和有害元素as离子),工业废液的原液通过管道泵送至所述首级硫化装置10的首级硫化反应器11,与此同时硫化剂通过所述首级硫化反应器11的入料口加入,与原液进行硫化反应,硫化反应后的处理液泵送至所述首级硫化装置10的首级液固分离设备12进行固液分离处理,分离出的首级硫化物沉淀进行回收或者当作产品外卖,而首级清液泵送至所述第一中间级硫化装置30的第一中间级硫化反应器31中;

40.其次,首级清液与通过所述第一中间级硫化反应器31的入料口加入的硫化剂进行硫化反应,硫化反应后的处理液泵送至所述第一中间级硫化装置30的第一级液固分离设备32中进行固液分离处理,分离出的第一中间级硫化物沉淀泵送至所述第一浆化槽33,与泵送至所述第一浆化槽33的工业废液的原液通过第一搅拌器331进行混合并搅拌均匀,以使原液中cu离子和as2s3反应置换出as离子和cus后泵送至所述首级硫化反应器11进行硫化反应,以使在所述首级硫化反应器11的硫化反应中首级硫化物沉淀抑制as2s3的产出,实现在所述首级硫化反应器11的硫化反应产出的首级硫化物沉淀以cus沉淀为主(仅含有少量的as2s3);而分离出的第一中间级清液泵送至所述末级硫化装置20的末级硫化反应器21中;

41.最后,第一中间级清液与通过所述末级硫化反应器21的入料口加入的硫化剂进行硫化反应,硫化反应后的处理液泵送至所述末级硫化装置20的末级固液分离设备22中进行固液分离处理,分离出的末级硫化物沉淀以as2s3沉淀为主(仅含有少量的cus)进行收集集中污染物处理;而分离出的末级清液可输送至下道工序进行利用。

42.需要说明的是,上述具体实践中,所述硫化剂的加入量通过各阶段的硫化反应器中硫化反应后液中的氧化还原电位值来调节。

43.如图2所示,本实施例提供的一种分离工业废液中cu和as的方法,应用于分离工业废液中cu和as的系统,所述系统包括首级硫化装置、末级硫化装置和设于所述首级硫化装置及所述末级硫化装置之间的第一中间级硫化装置,所述首级硫化装置、所述第一中间级硫化装置、所述末级硫化装置依次串接;所述第一中间级硫化装置包括第一浆化槽,所述第一浆化槽的入料端分别与所述第一中间级硫化装置的第一中间级硫化物沉淀的输出端,以及工业废液的原液输出端连通,且所述第一浆化槽的输出端与所述首级硫化装置连通;所述方法包括以下步骤s101~s103:

44.s101:工业废液的原液经管道送入所述首级硫化装置进行硫化反应,硫化反应完成后通过液固分离处理产出首级硫化物沉淀及首级清液;

45.s102:将首级清液经管道送入所述第一中间级硫化装置的第一进行硫化反应,硫化反应完成后通过液固分离处理产出第一中间级硫化物沉淀及第一中间级清液,将第一中间级硫化物沉淀经管段送至所述第一浆化槽,与此同时,所述第一浆化槽通过管道添加工业废液的原液进行搅拌,搅拌均匀后经管道送至所述首级硫化装置,以使所述首级硫化装置产出以cus沉淀为主的所述首级硫化物沉淀;

46.s103:将第一中间级清液经管道送入所述末级硫化装置进行硫化反应,硫化反应完成后通过液固分离处理产出末级硫化物沉淀及末级清液,以使所述末级硫化装置产出以as2s3为主的所述末级硫化物沉淀。

47.综上所述方法,通过第一浆化槽搅拌送入其内的第一中间级硫化物沉淀及工业废液的原液,以使原液中cu离子和as2s3反应置换出as离子和cus,再返回至首级硫化装置,有效提高首级硫化装置中硫化反应产出cus,减少as2s3的产生,以使首级硫化装置产出以cus沉淀为主的所述首级硫化物沉淀,而末级硫化装置产出以as2s3为主的末级硫化物沉淀,实现首级硫化装置和第一中间级硫化装置中硫化反应的废液所含cu离子几乎反应完全,形成以cus沉淀为主硫化物沉淀,而进入末级硫化装置中硫化反应的废液产出的大部分as2s3沉淀,形成以as2s3为主的末级硫化物沉淀,真正意义上有效地实现cu离子、as离子的分离。

48.实施例2

49.本发明的实施例提供一种分离工业废液中cu和as的方法,应用于分离工业废液中cu和as的系统。如图3所示,所述系统包括首级硫化装置10、末级硫化装置20和设于所述首级硫化装置10及所述末级硫化装置20之间的第一中间级硫化装置30、第二中间级硫化装置40,所述首级硫化装置10、所述第一中间级硫化装置30、所述第二中间级硫化装置40、所述末级硫化装置20依次串接。所述第一中间级硫化装置30包括第一浆化槽31,所述第一浆化槽31的入料端分别与所述第一中间级硫化装置30的硫化物沉淀的输出端,以及工业废液的原液输出端连通,且所述第一浆化槽31的输出端与所述首级硫化装置10连通;并且,所述第二中间级硫化装置40包括第二浆化槽43,所述第二浆化槽43的入料端分别与所述第二中间级硫化装置40的硫化物沉淀的输出端,以及工业废液的原液输出端连通,且所述第二浆化槽43的输出端与所述首级硫化装置10连通。具体地,所述首级硫化装置10、所述第一中间级硫化装置30、所述第二中间级硫化装置40及所述末级硫化装置20均包括沿着工业废液流动方向依次设置的硫化反应器和液固分离设备,所述第一浆化槽31的入料端与所述第一中间级硫化装置30的第一中间级液固分离设备32的硫化物沉淀的输出端连通,所述第二浆化槽43的入料端与所述第二中间级硫化装置40的第二中间级液固分离设备42的硫化物沉淀的输出端连通;其中,所述硫化反应器的入料端开设有添加硫化剂的入料口。

50.具体实践中,首先,铜冶炼烟气制酸净化装置产出大量废酸形成工业废酸的原液(含有有价金属cu离子和有害元素as离子),工业废液的原液通过管道泵送至所述首级硫化装置10的首级硫化反应器11,与此同时硫化剂通过所述首级硫化反应器11的入料口加入,与原液进行硫化反应,硫化反应后的处理液泵送至所述首级硫化装置10的首级液固分离设备12进行固液分离处理,分离出的首级硫化物沉淀进行回收或者当作产品外卖,而首级清液泵送至所述第一中间级硫化装置30的第一中间级硫化反应器31中;

51.其次,首级清液与通过所述第一中间级硫化反应器31的入料口加入的硫化剂进行硫化反应,硫化反应后的处理液泵送至所述第一中间级硫化装置30的第一级液固分离设备

32中进行固液分离处理,分离出的第一中间级硫化物沉淀泵送至所述第一浆化槽33,与泵送至所述第一浆化槽33的工业废液的原液通过第一搅拌器331进行混合并搅拌均匀,以使原液中cu离子和as2s3反应置换出as离子和cus后泵送至所述首级硫化反应器11进行硫化反应,以使在所述首级硫化反应器11的硫化反应中首级硫化物沉淀抑制as2s3的产出,实现在所述首级硫化反应器11的硫化反应产出的首级硫化物沉淀以cus沉淀为主(仅含有少量的as2s3);而分离出的第一中间级清液泵送至所述第二中间级硫化装置40的第二中间级硫化反应器41中;

52.再次,第一中间级清液与通过所述第二中间级硫化反应器41的入料口加入的硫化剂进行硫化反应,硫化反应后的处理液泵送至所述第二中间级硫化装置40的第二中间级固液分离设备42中进行固液处理,分离出的第二中间级硫化物沉淀泵送至所述第二浆化槽43,与泵送至所述第二浆化槽43的工业废液的原液通过第二搅拌器431进行混合并搅拌均匀,以使原液中cu离子和as2s3反应置换出as离子和cus后泵送至所述首级硫化反应器11进行硫化反应,以使在所述首级硫化反应器11的硫化反应中首级硫化物沉淀抑制as2s3的产出,实现在所述首级硫化反应器11的硫化反应产出的首级硫化物沉淀以cus沉淀为主(仅含有少量的as2s3);而分离出的第二中间级清液泵送至所述末级硫化装置20的末级硫化反应器21中;

53.最后,第二中间级清液与通过所述末级硫化反应器21的入料口加入的硫化剂进行硫化反应,硫化反应后的处理液泵送至所述末级硫化装置20的末级固液分离设备22中进行固液分离处理,分离出的末级硫化物沉淀以as2s3沉淀为主(仅含有少量的cus)进行收集集中污染物处理;而分离出的末级清液可输送至下道工序进行利用。

54.需要说明的是,上述具体实践中,所述硫化剂的加入量通过各阶段的硫化反应器中硫化反应后液中的氧化还原电位值来调节。

55.如图4所示,本实施例提供的一种分离工业废液中cu和as的方法,应用于分离工业废液中cu和as的系统,所述系统包括首级硫化装置、末级硫化装置和设于所述首级硫化装置及所述末级硫化装置之间的第一中间级硫化装置、第二中间级硫化装置,所述首级硫化装置、所述第一中间级硫化装置、所述第二中间级硫化装置、所述末级硫化装置依次串接;所述第一中间级硫化装置包括第一浆化槽,所述第一浆化槽的入料端分别与所述第一中间级硫化装置的第一中间级硫化物沉淀的输出端,以及工业废液的原液输出端连通,且所述第一浆化槽的输出端与所述首级硫化装置连通;并且,所述第二中间级硫化装置包括第二浆化槽,所述第二浆化槽的入料端分别与所述第二中间级硫化装置的硫化物沉淀的输出端,以及工业废液的原液输出端连通,且所述第二浆化槽的输出端与所述首级硫化装置连通。所述方法包括以下步骤s201~s204:

56.s201:工业废液的原液经管道送入所述首级硫化装置进行硫化反应,硫化反应完成后通过液固分离处理产出首级硫化物沉淀及首级清液;

57.s202:将首级清液经管道送入所述第一中间级硫化装置的第一进行硫化反应,硫化反应完成后通过液固分离处理产出第一中间级硫化物沉淀及第一中间级清液,将第一中间级硫化物沉淀经管段送至所述第一浆化槽,与此同时,所述第一浆化槽通过管道添加工业废液的原液进行搅拌,搅拌均匀后经管道送至所述首级硫化装置,以使所述首级硫化装置产出以cus沉淀为主的所述首级硫化物沉淀;

58.s203:将第一中间级清液经管道送入所述第二中间级硫化装置的第二进行硫化反应,硫化反应完成后通过液固分离处理产出第二中间级硫化物沉淀及第二中间级清液,将第二中间级硫化物沉淀经管段送至所述第二浆化槽,与此同时,所述第二浆化槽通过管道添加工业废液的原液进行搅拌,搅拌均匀后经管道送至所述首级硫化装置,以使所述首级硫化装置产出以cus沉淀为主的所述首级硫化物沉淀;

59.s204:将第二中间级清液经管道送入所述末级硫化装置进行硫化反应,硫化反应完成后通过液固分离处理产出末级硫化物沉淀及末级清液,以使所述末级硫化装置产出以as2s3为主的所述末级硫化物沉淀。

60.实施例3

61.本发明的实施例提供一种分离工业废液中cu和as的方法,应用于分离工业废液中cu和as的系统。如图5所示,所述系统包括首级硫化装置10、末级硫化装置20和设于所述首级硫化装置10及所述末级硫化装置20之间的第一中间级硫化装置30、第二中间级硫化装置40,所述首级硫化装置10、所述第一中间级硫化装置30、所述第二中间级硫化装置40、所述末级硫化装置20依次串接。所述第一中间级硫化装置30包括第一浆化槽33,所述第一浆化槽33的入料端分别与所述第一中间级硫化装置30的硫化物沉淀的输出端,以及工业废液的原液输出端连通,且所述第一浆化槽33的输出端与所述首级硫化装置10连通;并且,所述第二中间级硫化装置40包括第二浆化槽43,所述第二浆化槽43的入料端分别与所述第二中间级硫化装置40的硫化物沉淀的输出端,以及工业废液的原液输出端连通,且所述第二浆化槽43的输出端与所述第一中间级硫化装置30装置连通。具体地,所述首级硫化装置10、所述第一中间级硫化装置30、所述第二中间级硫化装置40及所述末级硫化装置20均包括沿着工业废液流动方向依次设置的硫化反应器和液固分离设备,所述第一浆化槽33的入料端与所述第一中间级硫化装置30的液固分离设备的硫化物沉淀的输出端连通,所述第二浆化槽43的入料端与所述第二中间级硫化装置40的液固分离设备的硫化物沉淀的输出端连通;其中,所述硫化反应器的入料端开设有添加硫化剂的入料口。

62.具体实践中,首先,铜冶炼烟气制酸净化装置产出大量废酸形成工业废酸的原液(含有有价金属cu离子和有害元素as离子),工业废液的原液通过管道泵送至所述首级硫化装置10的首级硫化反应器11,与此同时硫化剂通过所述首级硫化反应器11的入料口加入,与原液进行硫化反应,硫化反应后的处理液泵送至所述首级硫化装置10的首级液固分离设备12进行固液分离处理,分离出的首级硫化物沉淀进行回收或者当作产品外卖,而首级清液泵送至所述第一中间级硫化装置30的第一中间级硫化反应器31中;

63.其次,首级清液与通过所述第一中间级硫化反应器31的入料口加入的硫化剂进行硫化反应,硫化反应后的处理液泵送至所述第一中间级硫化装置30的第一级液固分离设备32中进行固液分离处理,分离出的第一中间级硫化物沉淀泵送至所述第一浆化槽33,与泵送至所述第一浆化槽33的工业废液的原液通过第一搅拌器331进行混合并搅拌均匀,以使原液中cu离子和as2s3反应置换出as离子和cus后泵送至所述首级硫化反应器11进行硫化反应,以使在所述首级硫化反应器11的硫化反应中首级硫化物沉淀抑制as2s3的产出,实现在所述首级硫化反应器11的硫化反应产出的首级硫化物沉淀以cus沉淀为主(仅含有少量的as2s3);而分离出的第一中间级清液泵送至所述第二中间级硫化装置40的第二中间级硫化反应器41中;

64.再次,第一中间级清液与通过所述第二中间级硫化反应器41的入料口加入的硫化剂进行硫化反应,硫化反应后的处理液泵送至所述第二中间级硫化装置40的第二中间级固液分离设备42中进行固液处理,分离出的第二中间级硫化物沉淀泵送至所述第二浆化槽43,与泵送至所述第二浆化槽43的工业废液的原液通过第二搅拌器431进行混合并搅拌均匀,以使原液中cu离子和as2s3反应置换出as离子和cus后泵送至所述第一中间级硫化反应器31进行硫化反应,以使在所述第一中间级硫化反应器31的硫化反应中第一中间级硫化物沉淀抑制as2s3的产出,实现在所述第一中间级硫化反应器31的硫化反应产出的第一中间级硫化物沉淀以cus沉淀为主(仅含有少量的as2s3);而分离出的第二中间级清液泵送至所述末级硫化装置20的末级硫化反应器21中;

65.最后,第二中间级清液与通过所述末级硫化反应器21的入料口加入的硫化剂进行硫化反应,硫化反应后的处理液泵送至所述末级硫化装置20的末级固液分离设备22中进行固液分离处理,分离出的末级硫化物沉淀以as2s3沉淀为主(仅含有少量的cus)进行收集集中污染物处理;而分离出的末级清液可输送至下道工序进行利用。

66.需要说明的是,上述具体实践中,所述硫化剂的加入量通过各阶段的硫化反应器中硫化反应后液中的氧化还原电位值来调节。

67.如图6所示,本实施例提供的一种分离工业废液中cu和as的方法,应用于分离工业废液中cu和as的系统,所述系统包括首级硫化装置、末级硫化装置和设于所述首级硫化装置及所述末级硫化装置之间的第一中间级硫化装置、第二中间级硫化装置,所述首级硫化装置、所述第一中间级硫化装置、所述第二中间级硫化装置、所述末级硫化装置依次串接;所述第一中间级硫化装置包括第一浆化槽,所述第一浆化槽的入料端分别与所述第一中间级硫化装置的第一中间级硫化物沉淀的输出端,以及工业废液的原液输出端连通,且所述第一浆化槽的输出端与所述首级硫化装置连通;并且,所述第二中间级硫化装置包括第二浆化槽,所述第二浆化槽的入料端分别与所述第二中间级硫化装置的硫化物沉淀的输出端,以及工业废液的原液输出端连通,且所述第二浆化槽的输出端与所述首级硫化装置连通。所述方法包括以下步骤s301~s304:

68.s301:工业废液的原液经管道送入所述首级硫化装置进行硫化反应,硫化反应完成后通过液固分离处理产出首级硫化物沉淀及首级清液;

69.s302:将首级清液经管道送入所述第一中间级硫化装置的第一进行硫化反应,硫化反应完成后通过液固分离处理产出第一中间级硫化物沉淀及第一中间级清液,将第一中间级硫化物沉淀经管段送至所述第一浆化槽,与此同时,所述第一浆化槽通过管道添加工业废液的原液进行搅拌,搅拌均匀后经管道送至所述首级硫化装置,以使所述首级硫化装置产出以cus沉淀为主的所述首级硫化物沉淀;

70.s303:将第一中间级清液经管道送入所述第二中间级硫化装置的第二进行硫化反应,硫化反应完成后通过液固分离处理产出第二中间级硫化物沉淀及第二中间级清液,将第二中间级硫化物沉淀经管段送至所述第二浆化槽,与此同时,所述第二浆化槽通过管道添加工业废液的原液进行搅拌,搅拌均匀后经管道送至所述所述第一中间级硫化装置,以使所述所述第一中间级硫化装置产出以cus沉淀为主的所述第一中间级硫化物沉淀;

71.s204:将第二中间级清液经管道送入所述末级硫化装置进行硫化反应,硫化反应完成后通过液固分离处理产出末级硫化物沉淀及末级清液,以使所述末级硫化装置产出以

as2s3为主的所述末级硫化物沉淀。

72.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。