1.本发明涉及铝单板材料技术领域,具体地说,涉及一种抗拉强度高的铝单板材料及其制备方法。

背景技术:

2.随着现代经济的迅速发展,人们对建筑装饰的美观、实用等综合性能提出了愈来愈高的要求。以石材、石膏板为代表的传统建筑装饰材料由于自重大、安装及加工工艺复杂、造型简单等缺陷,不能良好地表达建筑设计师的设计意图,正是在这种形势下,铝单板应运而生。

3.采用金属纤维强化铝合金应用于铝单板使用,由于其好的效果受到越来越多的研究,传统方法将碳纤维复合材料通过结构胶固定至铝合金外表面的方式制备铝单板,该连接方式,由于胶的加入容易产生起泡,使铝单板的抗拉强度受到较大影响,因此需要一种抗拉强度高的铝单板材料来改善现有技术的不足。

技术实现要素:

4.本发明的目的在于提供一种抗拉强度高的铝单板材料及其制备方法,以解决上述背景技术中提出的问题。

5.为实现上述目的,一方面,本发明提供一种抗拉强度高的铝单板材料,包括铝基合金层和增强纤维层,所述铝基合金层上下设有两个,所述铝基合金层至少包括以下重量百分比的原料:铜1-3%、硅1-3%、镁0.5-2%、锌0.5-2%、钛0.2-0.6%、铁0.3-0.8%和稀土元素0.1-0.5%,其余为纯铝;

6.所述增强纤维层包括以下原料:碳化硅纤维、硼纤维和氧化铝纤维,加入的增强纤维层进一步改善了铝单板材料的抗拉强度。

7.作为本技术方案的进一步改进,所述增强纤维中碳化硅纤维、硼纤维和氧化铝纤维用量比为1:1:1。

8.另一方面,本发明提供了一种用于制备如上述中任意一项所述的抗拉强度高的铝单板材料的制备方法,其特征在于,包括如下步骤:

9.s1、将纯铝加入至熔炼炉中熔融,依次加入铜、硅、镁、锌、钛、铁和稀土元素至熔炼炉中,搅拌制得铝合金液;

10.s2、加入精炼剂至铝合金液中,并不断搅拌精炼,然后加入清渣剂进行扒渣处理;

11.s3、制备上下板状模具,将部分铝合金液加入下板状模具中形成下铝基合金层,并采用压型模板将铝基合金层表层按压形成凹槽,降温后恒温冷却;

12.s4、将部分铝合金液加入至上板状模具中形成上铝基合金层,降温后恒温冷却;

13.s5、将压型模板取下,平铺碳化硅纤维、硼纤维和氧化铝纤维至铝基合金层表层的凹槽处,并倒入剩余铝合金液,制得增强纤维层;

14.s6、将上铝基合金层与下铝基合金层贴合,接着升温抽真空加压,最后冷却脱模即

可制得铝单板材料。

15.采用开设凹槽的方式,将铝合金液与增强纤维层结合,在采用上下铝基合金层升温加压的方式,使得铝合金液带动增强纤维层与铝基合金层之间贴合,减少了气孔的产生,进一步提升了增强纤维层在抗拉强度上的突出优势。

16.优选的,所述s1中,熔炼炉温度为750-800℃,搅拌速率为80-100r/min。

17.优选的,所述s3中,上板状模具为凹型结构,其壁厚度为2cm,深度为3cm,铝基合金层表层凹槽深度为1.5cm,凹槽侧面与上板状模具之间厚度为3cm。

18.优选的,所述s3中,降温温度为300-350℃,恒温时间为20-25min,便于铝合金液固化。

19.优选的,所述s4中,上板状模具为凹形结构,其壁厚为2cm,深度为3cm,降温温度为300-350℃,恒温时间为20-25min。

20.优选的,所述s5中,增强纤维层为井字形铺设,平铺层数为3-5层,铝合金液倒入深度为1cm,为后续加压工作提供空间,避免增强纤维层中纤维脱离凹槽。

21.优选的,所述s6中,升温温度为750-800℃。

22.与现有技术相比,本发明的有益效果:

23.1、该抗拉强度高的铝单板材料及其制备方法中,采用碳化硅纤维、硼纤维和氧化铝纤维制成增强纤维层,不仅提升了铝单板材料的抗拉强度,同时对铝单板材料的抗腐蚀性、耐磨性、高温使用性和抗疲劳性均有较好的提高。

24.2、该抗拉强度高的铝单板材料及其制备方法中,采用在下铝基合金层开设凹槽的方式,将铝合金液与增强纤维层结合,在采用上下铝基合金层升温加压的方式,使得铝合金液带动增强纤维层与铝基合金层之间贴合,减少了气孔的产生,进一步提升了增强纤维层在抗拉强度上的突出优势。

附图说明

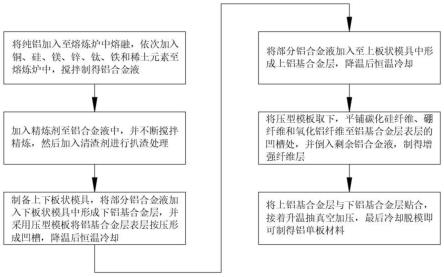

25.图1为本发明的整体流程框图。

具体实施方式

26.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.本发明实施例提供抗拉强度高的铝单板材料,包括铝基合金层和增强纤维层,所述铝基合金层上下设有两个,所述铝基合金层至少包括以下重量百分比的原料:铜1-3%、硅1-3%、镁1-5%、锌0.5-2%、钛0.2-0.6%、铁0.3-0.8%和稀土元素0.1-0.5%,其余为纯铝;

28.所述增强纤维层包括以下原料:碳化硅纤维、硼纤维和氧化铝纤维,其中碳化硅纤维、硼纤维和氧化铝纤维用量比为1:1:1,采用碳化硅纤维、硼纤维和氧化铝纤维制成增强纤维层,不仅提升了铝单板材料的抗拉强度,同时对铝单板材料的抗腐蚀性、耐磨性、高温使用性和抗疲劳性均有较好的提高。

29.根据图1所示,本发明实施例还提供了用于制备上述中抗拉强度高的铝单板材料的制备方法,具体步骤如下:

30.s1、将纯铝加入至熔炼炉中熔融,依次加入铜、硅、镁、锌、钛、铁和稀土元素至熔炼炉中,在温度为750-800℃,搅拌速率为80-100r/min的条件下,搅拌制得铝合金液;

31.s2、加入精炼剂至铝合金液中,并不断搅拌精炼,然后加入清渣剂进行扒渣处理;

32.s3、制备上下板状模具,上板状模具为凹型结构,其壁厚度为2cm,深度为3cm,将部分铝合金液加入下板状模具中形成下铝基合金层,并采用压型模板将铝基合金层表层按压形成凹槽,降温300-350℃后恒温20-25min冷却,凹槽深度为1.5cm,凹槽侧面与上板状模具之间厚度为3cm;

33.s4、将部分铝合金液加入至上板状模具中形成上铝基合金层,降温300-350℃后恒温20-25min冷却,其中上板状模具为凹形结构,其壁厚为2cm,深度为3cm;

34.s5、将压型模板取下,按井字形平铺碳化硅纤维、硼纤维和氧化铝纤维3-5层至铝基合金层表层的凹槽处,并倒入剩余铝合金液,倒入深度为1cm,制得增强纤维层;

35.s6、将上铝基合金层与下铝基合金层贴合,接着升温750-800℃抽真空加压,最后冷却脱模即可制得铝单板材料。

36.本发明中,采用在下铝基合金层开设凹槽的方式,将铝合金液与增强纤维层结合,在采用上下铝基合金层升温加压的方式,使得铝合金液带动增强纤维层与铝基合金层之间贴合,减少了气孔的产生,进一步提升了增强纤维层在抗拉强度上的突出优势。

37.根据不同的原料用量,通过以下具体的实施例来对本发明提供的抗拉强度高的铝单板材料进一步说明。

38.实施例1一种抗拉强度高的铝单板材料及其制备方法,包括:

39.1、将纯铝加入至熔炼炉中熔融,依次加入铜1%、硅1%、镁0.5%、锌0.5%、钛0.2-%、铁0.3%和稀土元素0.1%至熔炼炉中,在温度为750℃,搅拌速率为80r/min的条件下,搅拌制得铝合金液;

40.2、加入精炼剂至铝合金液中,并不断搅拌精炼,然后加入清渣剂进行扒渣处理;

41.3、制备上下板状模具,上板状模具为凹型结构,其壁厚度为2cm,深度为3cm,将部分铝合金液加入下板状模具中形成下铝基合金层,并采用压型模板将铝基合金层表层按压形成凹槽,降温300-350℃后恒温20-25min冷却,凹槽深度为1.5cm,凹槽侧面与上板状模具之间厚度为3cm;

42.4、将部分铝合金液加入至上板状模具中形成上铝基合金层,降温300-350℃后恒温20-25min冷却,其中上板状模具为凹形结构,其壁厚为2cm,深度为3cm;

43.5、将压型模板取下,按井字形平铺碳化硅纤维、硼纤维和氧化铝纤维3-5层至铝基合金层表层的凹槽处,并倒入剩余铝合金液,倒入深度为1cm,制得增强纤维层;

44.6、将上铝基合金层与下铝基合金层贴合,接着升温750-800℃抽真空加压,最后冷却脱模即可制得铝单板材料。

45.实施例2一种抗拉强度高的铝单板材料及其制备方法,包括:

46.1、将纯铝加入至熔炼炉中熔融,依次加入铜2%、硅2%、镁1%、锌1%、钛0.4%、铁0.5%和稀土元素0.3%至熔炼炉中,在温度为780℃,搅拌速率为90r/min的条件下,搅拌制得铝合金液;

47.2、加入精炼剂至铝合金液中,并不断搅拌精炼,然后加入清渣剂进行扒渣处理;

48.3、制备上下板状模具,上板状模具为凹型结构,其壁厚度为2cm,深度为3cm,将部分铝合金液加入下板状模具中形成下铝基合金层,并采用压型模板将铝基合金层表层按压形成凹槽,降温300-350℃后恒温20-25min冷却,凹槽深度为1.5cm,凹槽侧面与上板状模具之间厚度为3cm;

49.4、将部分铝合金液加入至上板状模具中形成上铝基合金层,降温300-350℃后恒温20-25min冷却,其中上板状模具为凹形结构,其壁厚为2cm,深度为3cm;

50.5、将压型模板取下,按井字形平铺碳化硅纤维、硼纤维和氧化铝纤维3-5层至铝基合金层表层的凹槽处,并倒入剩余铝合金液,倒入深度为1cm,制得增强纤维层;

51.6、将上铝基合金层与下铝基合金层贴合,接着升温750-800℃抽真空加压,最后冷却脱模即可制得铝单板材料。

52.实施例3一种抗拉强度高的铝单板材料及其制备方法,包括:

53.1、将纯铝加入至熔炼炉中熔融,依次加入铜3%、硅3%、镁2%、锌2%、钛0.6%、铁0.8%和稀土元素0.5%至熔炼炉中,在温度为800℃,搅拌速率为100r/min的条件下,搅拌制得铝合金液;

54.2、加入精炼剂至铝合金液中,并不断搅拌精炼,然后加入清渣剂进行扒渣处理;

55.3、制备上下板状模具,上板状模具为凹型结构,其壁厚度为2cm,深度为3cm,将部分铝合金液加入下板状模具中形成下铝基合金层,并采用压型模板将铝基合金层表层按压形成凹槽,降温300-350℃后恒温20-25min冷却,凹槽深度为1.5cm,凹槽侧面与上板状模具之间厚度为3cm;

56.4、将部分铝合金液加入至上板状模具中形成上铝基合金层,降温300-350℃后恒温20-25min冷却,其中上板状模具为凹形结构,其壁厚为2cm,深度为3cm;

57.5、将压型模板取下,按井字形平铺碳化硅纤维、硼纤维和氧化铝纤维3-5层至铝基合金层表层的凹槽处,并倒入剩余铝合金液,倒入深度为1cm,制得增强纤维层;

58.6、将上铝基合金层与下铝基合金层贴合,接着升温750-800℃抽真空加压,最后冷却脱模即可制得铝单板材料。

59.为了验证本发明实施例制备的铝单板材料具有较好的抗拉强度,通过以下对比例来对本发明实施例提供的抗拉强度高的铝单板材料进行比较说明。

60.对比例1

61.采用实施例2提供的铝单板材料及其制备方法,与实施例2不同的时,用于制备铝单板材料的原料中不含有本发明中的增强纤维层,具体如下:

62.1、将纯铝加入至熔炼炉中熔融,依次加入铜2%、硅2%、镁1%、锌1%、钛0.4%、铁0.5%和稀土元素0.3%至熔炼炉中,在温度为780℃,搅拌速率为90r/min的条件下,搅拌制得铝合金液;

63.2、加入精炼剂至铝合金液中,并不断搅拌精炼,然后加入清渣剂进行扒渣处理;

64.3、将铝合金液加入至模板中冷却脱模,制得铝单板材料。

65.对比例2

66.采用实施例2提供的铝单板材料及其制备方法,与实施例2不同的时,用于制备铝单板材料的铝基合金层和增强纤维层连接工艺不同,具体如下:

67.1、将纯铝加入至熔炼炉中熔融,依次加入铜2%、硅2%、镁1%、锌1%、钛0.4%、铁0.5%和稀土元素0.3%至熔炼炉中,在温度为780℃,搅拌速率为90r/min的条件下,搅拌制得铝合金液;

68.2、加入精炼剂至铝合金液中,并不断搅拌精炼,然后加入清渣剂进行扒渣处理;

69.3、制备上下板状模具,上板状模具为凹型结构,其壁厚度为2cm,深度为3cm,将部分铝合金液加入下板状模具中形成下铝基合金层,降温300-350℃后恒温20-25min冷却;

70.4、将部分铝合金液加入至上板状模具中形成上铝基合金层,降温300-350℃后恒温20-25min冷却,其中上板状模具为凹形结构,其壁厚为2cm,深度为3cm;

71.5、在下铝基合金层和上铝基合金层表面涂抹结构胶,按井字形平铺碳化硅纤维、硼纤维和氧化铝纤维3-5层至铝基合金层表层,并将上铝基合金层与下铝基合金层贴合,加压脱模后制得铝单板材料。

72.将上述实施例1-3与对比例1-2之间进行对比,检测铝单板材料的抗拉强度,具体见表1:

73.表1

[0074][0075]

根据表1所示,本发明中,对比例1相较于实施例2,在铝单板材料制备中去除增强纤维层,所得的铝单板材料常温下抗拉强度大幅下降,400℃下抗拉强度下降接近50%;对比例2相较于实施例2,采用不同连接工艺连接铝基合金层和增强纤维层,所得的铝单板材料,常温下抗拉强度和400℃下抗拉强度下降明显,因此可以说明,本发明采用的原料和制备方法是影响铝单板材料抗拉强度的重要因素。

[0076]

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本领域技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的仅为本发明的优选例,并不用来限制本发明,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。