1.本发明涉及储能模块环形生产线技术领域,具体为一种储能模块环形生产线。

背景技术:

2.目前大型储能都是大型集装箱储能,大型储能的储能电池体积大重量重,安装起来非常不方便,生产线布局困难,由于锂电池储能属于高能量型储能,对安全要求更高;所以大型集装箱储能模块生产线设计,要求生产工艺简单,减少不必要的工序,同时保证安全,为此,我们提出一种储能模块环形生产线。

技术实现要素:

3.本发明的目的在于提供一种储能模块环形生产线,以解决上述背景技术中提出的问题。

4.为实现上述目的,本发明提供如下技术方案:一种储能模块环形生产线,电池成组组装工序、电池箱外围组装工序和电池组入箱工序,且电池成组组装工序、电池箱外围组装工序和电池组入箱工序均包括环形的传送线,所述电池成组组装工序包括和传送线相适配的上料区,所述上料区分为电池电芯上料和电池箱上料,所述电池电芯上料输出连接电池电芯分选测试,所述电池电芯分选测试输出连接电池电芯装入模具,所述电池电芯装入模具输出连接扫码绑定电芯装入模具检查,所述扫码绑定电芯装入模具检查输出连接安装串联铝板,所述安装串联铝板输出连接激光焊接、电池成组,所述激光焊接、电池成组输出连接激光焊接检查,所述激光焊接检查输出连接采集线安装,所述采集线安装输出连接绝缘、电压、内阻测试;

5.电池箱外围组装工序包括和传送线相适配的电池箱上料,且所述电池箱上料输出连接散热风扇安装,所述散热风扇安装输出连接电池箱总正负极安装;

6.电池组入箱工序包括成品组装区,且所述成品组装区包括电池组入箱,所述电池组入箱输入连接绝缘、电压、内阻测试、电池箱总正负极安装,且所述电池组入箱输出连接电池箱绝缘、电压、内阻测试,所述电池箱绝缘、电压、内阻测试输出连接电池箱入库。

7.优选的,所述传送线上装配有跨线梯,且所述传送线内侧装配有消防喷淋盘。

8.优选的,所述激光焊接、电池成组分为两组生产线,且所述激光焊接、电池成组内设激光焊接区。

9.与现有技术相比,本发明的有益效果是:

10.1.本发明结构设计合理,上料区分为电池电芯上料和电池箱上料,这样能够独立出两条生产组装线,在电池电芯上料以后沿着传送线进入电池电芯分选测试进行拣选,不合格的舍弃掉,将合格的产品传送到电池电芯装入模具,然后人工辅助把电池电芯装入模具内,随后把装好电芯的模具沿着生产线自动传送进入扫码绑定电芯装入模具检查,能够对电芯在模具的状态进行检查,是否有突出、电芯是否有损坏,然后检测后的合格品沿着生产线自动传送进入安装串联铝板完成铝板的串联安装,安装完铝板后沿着生产线自动传送

进入激光焊接、电池成组进行激光焊接;激光焊接结束后沿着生产线自动传送进入激光焊接检查,以便于检验是否有虚焊、模具损坏等,随后合格品沿着生产线自动传送进入采集线安装进行采集线的铺设安装,安装采集线以后沿着生产线自动传送进入绝缘、电压、内阻测试进行电性能测试,这样就可以完成电池电芯模具安装;

11.2.本发明中的另一条生产线中,电池箱上料能够实现电池箱的自动上料,然后电池箱沿着生产线自动传送进入散热风扇安装实现散热风扇的安装,安装完散热风扇沿着生产线自动传送进入电池箱总正负极安装进行总正负极安装,这样能过完成电池箱的外围组装;

12.3.本发明中的绝缘、电压、内阻测试中的电池电芯模具和电池箱总正负极安装中的电池箱能够沿着生产线自动传送进入电池组入箱中,这就可以把电性能合格品的电池组装入有散热风扇和总正负极的电池箱内,然后成品沿着生产线自动传送进入电池箱绝缘、电压、内阻测试进行电性能测试,最终合格品传送到电池箱入库中进行打包入库,整个环形生产线环形设计更加优化生产工艺、节省生产时间,各个工序不重叠、不影响,独立性较好,能够大幅度地提高组装效率。

附图说明

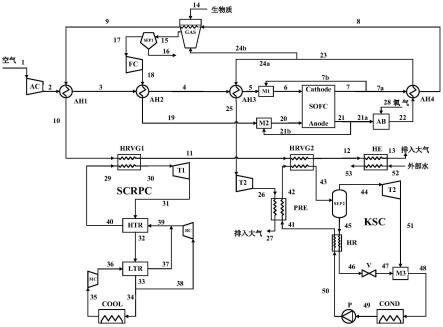

13.图1为本发明整体结构示意图;

14.图2为本发明工作流程示意图。

15.图中:1、传送线;2、上料区;21、电池电芯上料;22、电池箱上料;3、电池电芯分选测试;4、电池电芯装入模具;5、扫码绑定电芯装入模具检查;6、安装串联铝板;7、激光焊接、电池成组;8、激光焊接检查;9、采集线安装;10、绝缘、电压、内阻测试;11、成品组装区;12、散热风扇安装;13、电池箱总正负极安装;14、电池组入箱;15、电池箱绝缘、电压、内阻测试;16、电池箱入库;17、跨线梯;18、消防喷淋盘。

具体实施方式

16.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

17.请参阅图1和图2,本发明提供一种技术方案:一种储能模块环形生产线,电池成组组装工序、电池箱外围组装工序和电池组入箱工序,且电池成组组装工序、电池箱外围组装工序和电池组入箱工序均包括环形的传送线1,电池成组组装工序包括和传送线1相适配的上料区2,上料区2分为电池电芯上料21和电池箱上料22,电池电芯上料21输出连接电池电芯分选测试3,电池电芯分选测试3输出连接电池电芯装入模具4,电池电芯装入模具4输出连接扫码绑定电芯装入模具检查5,扫码绑定电芯装入模具检查5输出连接安装串联铝板6,安装串联铝板6输出连接激光焊接、电池成组7,激光焊接、电池成组7输出连接激光焊接检查8,激光焊接检查8输出连接采集线安装9,采集线安装9输出连接绝缘、电压、内阻测试10;

18.电池箱外围组装工序包括和传送线1相适配的电池箱上料22,且电池箱上料22输出连接散热风扇安装12,散热风扇安装12输出连接电池箱总正负极安装13;

19.电池组入箱工序包括成品组装区11,且成品组装区11包括电池组入箱14,电池组入箱14输入连接绝缘、电压、内阻测试10、电池箱总正负极安装13,且电池组入箱14输出连接电池箱绝缘、电压、内阻测试15,电池箱绝缘、电压、内阻测试15输出连接电池箱入库16。

20.请参阅图1,传送线1上装配有跨线梯17,且传送线1内侧装配有消防喷淋盘18,便于通过跨线梯17完成对传送线1的维护,且根据安全生产要求,消防喷淋盘18能够为整条生产线提供消防保护;

21.请参阅图1,激光焊接、电池成组7分为两组生产线,且激光焊接、电池成组7内设激光焊接区,提高电池电芯成组时的焊接安装独立性和效率;

22.工作原理:上料区2分为电池电芯上料21和电池箱上料22,这样能够独立出两条生产组装线,在电池电芯上料21以后沿着传送线1进入电池电芯分选测试3进行拣选,不合格的舍弃掉,将合格的产品传送到电池电芯装入模具4,然后人工辅助把电池电芯装入模具内,随后把装好电芯的模具沿着生产线自动传送进入扫码绑定电芯装入模具检查5,能够对电芯在模具的状态进行检查,是否有突出、电芯是否有损坏,然后检测后的合格品沿着生产线自动传送进入安装串联铝板6完成铝板的串联安装,安装完铝板后沿着生产线自动传送进入激光焊接、电池成组7进行激光焊接;激光焊接结束后沿着生产线自动传送进入激光焊接检查8,以便于检验是否有虚焊、模具损坏等,随后合格品沿着生产线自动传送进入采集线安装9进行采集线的铺设安装,安装采集线以后沿着生产线自动传送进入绝缘、电压、内阻测试10进行电性能测试,这样就可以完成电池电芯模具安装,另一条生产线中,电池箱上料22能够实现电池箱的自动上料,然后电池箱沿着生产线自动传送进入散热风扇安装12实现散热风扇的安装,安装完散热风扇沿着生产线自动传送进入电池箱总正负极安装13进行总正负极安装,这样能过完成电池箱的外围组装,绝缘、电压、内阻测试10中的电池电芯模具和电池箱总正负极安装13中的电池箱能够沿着生产线自动传送进入电池组入箱14中,这就可以把电性能合格品的电池组装入有散热风扇和总正负极的电池箱内,然后成品沿着生产线自动传送进入电池箱绝缘、电压、内阻测试15进行电性能测试,最终合格品传送到电池箱入库16中进行打包入库,整个环形生产线环形设计更加优化生产工艺、节省生产时间,各个工序不重叠、不影响,独立性较好,能够大幅度地提高组装效率。

23.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。