1.本发明涉及一种复合涂层及其制备方法,属于金属材料防腐蚀技术领域。

背景技术:

2.金属腐蚀可定义为材料在工作环境中,与其中的各种化学成分相互作用,在金属的表面发生化学、电化学或生化反应而造成金属材料的组成结构发生破坏,从而影响到金属材料的使用性能。在金属表面涂覆金属防腐蚀涂层是最常用的一种方法,防腐蚀涂层大多是基于阻隔原理实现金属防腐的。其中,超疏水涂层是一种防腐性能较好的防腐蚀涂层,由于具有疏水性的粗糙微观结构和较高的静态表观接触角,腐蚀性离子难以达到材料表面,从而达到防腐蚀的目的。但是目前在金属表面构筑的超疏水涂层的稳定性和机械强度较差,降低了超疏水涂层的使用寿命。

技术实现要素:

3.本发明的目的在于提供一种复合涂层的制备方法,用于解决目前在金属表面构筑的超疏水涂层存在稳定性和机械强度差的问题。

4.本发明的另一个目的在于提供一种复合涂层。

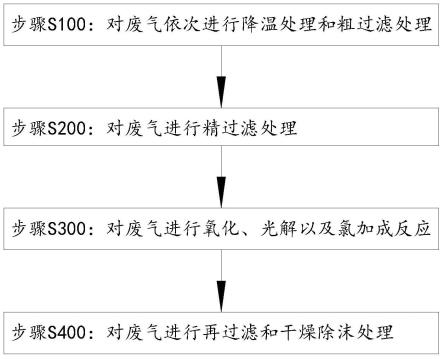

5.为了实现上述目的,本发明的复合涂层的制备方法所采用的技术方案为:

6.一种复合涂层的制备方法,包括以下步骤:采用酸液对金属基材的表面进行刻蚀,然后在金属基材的刻蚀面上生长簇状水合氧化铝形成水合氧化铝层,再在水合氧化铝层上涂覆有机硅聚合物前驱体,最后进行热处理使机硅聚合物前驱体部分或全部热解,即得;所述有机硅聚合物前驱体能够热解形成疏水硅基陶瓷。

7.本发明的复合涂层的制备方法,首先采用酸液对金属基材的表面进行刻蚀,可在金属基材的表面形成多级结构,进而提高水合氧化铝与金属基材之间的结合力,然后在金属基材的刻蚀面上原位生长簇状水合氧化铝,再将有机硅聚合物前驱体涂敷在水合氧化铝上,最后进行热处理,不仅可以使水合氧化铝转变为氧化铝陶瓷,也可以使机硅聚合物前驱体部分或全部转化为陶瓷材料。由于氧化铝陶瓷与热处理后的有机硅聚合物前驱体之间以共价键牢固地结合在一起,因此,本发明制备的复合涂层具有良好的稳定性和较强的机械强度。在簇状水合氧化铝上涂覆疏水性有机硅聚合物前驱体,热处理后可形成疏水硅基陶瓷,进而赋予复合涂层优异的疏水性能。由于簇状水合氧化铝的粗糙结构和有机硅聚合物前驱体的低表面能特性,制备的复合涂层具有超疏水性能,与水的接触角可达到160

°

,具有良好的耐腐蚀性能,同时还具有优异的热稳定性、耐酸碱和耐盐性,在海水苛刻环境下具有潜在应用。本发明的复合涂层的制备方法工艺简单,便于规模化生产与应用。

8.优选地,所述金属基材为铝或铝合金。进一步地,所述铝合金为铝镁合金。采用铝镁合金作为金属基材,具有提高水合氧化铝层与基材之间结合力有益效果。

9.优选地,对金属基材的表面进行刻蚀前,依次采用目数为800目、1000目、2000目的砂纸对金属基材的待刻蚀面进行打磨处理。

10.优选地,在打磨处理后,依次采用丙酮、无水乙醇、蒸馏水对金属基材进行超声清洗,然后进行干燥处理,再采用酸液对金属基材的表面进行刻蚀。优选地,采用丙酮、无水乙醇、蒸馏水对金属基材进行超声清洗的时间均为5~10min。优选地,所述干燥处理采用的温度为50~150℃,干燥处理的时间为5~10min。

11.本发明对酸液没有限制,用于对金属基材的表面进行刻蚀的酸液均适用于本发明。

12.优选地,所述酸液为盐酸。优选地,所述盐酸的浓度为1~3mol/l。优选地,刻蚀的时间为1~20min。刻蚀的时间为1~20min,可以在金属基底的刻蚀面构造多级粗糙结构。

13.优选地,所述在金属基材的刻蚀面上生长簇状水合氧化铝的方法包括以下步骤:将刻蚀后的金属基材浸入温度为150~250℃的水合氧化铝前驱体液中反应10~48h。优选地,所述水合氧化铝前驱体液主要由铝源、沉淀剂和溶剂组成。优选地,所述铝源为铝盐。优选地,所述沉淀剂为尿素。优选地,所述溶剂为水。优选地,所述铝盐为硫酸铝。优选地,所述铝源、沉淀剂和溶剂的质量比为(10~30):(6~20):100。

14.优选地,反应结束后,对金属基材进行清洗、干燥,得到表面生长有簇状水合氧化铝的金属基材。

15.优选地,所述有机硅聚合物前驱体是将液态有机硅涂覆液浸涂或喷涂在水合氧化铝层上固化形成。优选地,所述液态有机硅涂覆液主要由聚硅氧烷或聚硅氮烷中的一种或两种、固化剂、溶剂组成。

16.优选地,所述聚硅氧烷为聚二甲基硅氧烷。优选地,所述聚硅氧烷和固化剂的质量比为10:1。聚硅氧烷和固化剂可以采用现有的套装产品,例如道康宁的dc184。优选地,液态有机硅涂覆液主要由溶剂、dc184中的a剂和b剂组成;所述a剂为基本组分,b剂为固化剂,所述基本组分包括聚二甲基硅氧烷;a剂和b剂的质量比为10:1。优选地,所述聚硅氮烷为有机聚硅氮烷。优选地,所述有机聚硅氮烷的分子量为700~900。所述有机聚硅氮烷可以通过商业购买获得,例如安徽艾约塔硅油有限公司的iota 9108。优选地,所述固化温度为50~150℃,固化时间为1~5h。聚硅氧烷在热处理后部分转化为致密的二氧化硅、硅碳化合物或者具有微纳结构的硅氧碳等陶瓷材料,以共价键和水合氧化铝层牢固的结合在一起,从而提高复合涂层的稳定性。

17.优选地,液态有机硅涂覆液中的溶剂为四氢呋喃。优选地,液态有机硅涂覆液中,所述聚硅氧烷和溶剂的质量比为1:(5~50)。

18.优选地,所述浸涂包括以下步骤:将表面生长有簇状水合氧化铝的金属基材浸入液态有机硅涂覆液中,保持1~10min,然后以5~10mm/min的速率将表面生长有簇状水合氧化铝的金属基材从液态有机硅涂覆液中取出。优选地,所述喷涂包括以下步骤:采用喷涂机将液态有机硅涂覆液涂覆在簇状水合氧化铝表面;所述喷涂机为空压机,喷涂时,空压机的内压为0.1~0.6mpa,喷枪与簇状水合氧化铝表面的距离为10~30cm,喷涂的时间为1~10s。例如,喷涂时,空压机的内压为0.6mpa,喷枪与簇状水合氧化铝表面的距离为20cm,喷涂的时间为5s。

19.优选地,所述热处理采用的温度为300~400℃,热处理的时间为5~30min。

20.本发明的复合涂层所采用的技术方案为:

21.一种由上述复合涂层的制备方法制备的复合涂层。

22.本发明的复合涂层,以簇状水合氧化铝为底层,然后在水合氧化铝上涂覆疏水性有机硅聚合物前驱体,再进行热处理,进而在金属表面构筑两道防腐蚀屏障,可以提高金属的耐腐蚀性能。本发明的复合涂层不仅具有超疏水性和防腐蚀性能,同时也具有良好的稳定性。

附图说明

23.图1为实施例3中金属基材对水的静态接触角的示意图;

24.图2为实施例3中金属基材的化学刻蚀面对水的静态接触角的示意图;

25.图3为实施例3中氧化铝陶瓷涂层对水的静态接触角的示意图;

26.图4为实施例3中复合涂层对水的静态接触角的示意图;

27.图5为实施例15中金属基材、金属基材的化学刻蚀面以及金属基材上的氧化铝陶瓷涂层和复合涂层的扫描电镜图;

28.图6为实验例4中磨损实验的方法的示意图;

29.图7为实施例24制备的复合涂层在超声处理前的接触角的示意图;

30.图8为实施例24制备的复合涂层在超声处理后的接触角的示意图;

31.图9为实施例24制备的复合涂层在不同磨损周期时的接触角的示意图;

32.图10为实施例24中金属基材以及含有复合涂层的金属基材的tafel极化测试曲线的示意图;

33.图11为实施例24中金属基材以及含有复合涂层的金属基材的bode图和nyquist图谱;

34.图12为实施例15中制备的复合涂层在不同ph值条件下的稳定性的示意图;

35.图13为实施例24中制备的复合涂层在热处理15min的接触角的示意图;

36.图14为实施例24中制备的复合涂层在热处理30min的接触角的示意图;

37.图15为实施例24中制备的复合涂层在热处理60min的接触角的示意图;

38.图16为实施例24中制备的复合涂层在热处理90min的接触角的示意图。

具体实施方式

39.下面结合具体实施例对本发明的技术方案进行进一步说明。

40.本发明实施例中的dc184由道康宁公司生产;有机聚硅氮烷由安徽艾约塔硅油有限公司生产,产品型号为iota 9108。

41.一、本发明的复合涂层的制备方法的具体实施例如下:

42.实施例1-28的复合涂层的制备方法,包括以下步骤:

43.(1)将金属片依次采用目数为800目、1000目、2000目的砂纸打磨后,依次采用丙酮、无水乙醇、蒸馏水在超声波清洗器中进行超声清洗,采用丙酮、无水乙醇、蒸馏水对金属片进行超声清洗的时间均为a min,再将清洗后的金属片放置于温度为b℃的环境中干燥c min,得到金属基材,然后采用浓度为d mol/l的盐酸对金属基材的待刻蚀表面进行刻蚀e min,洗去酸液后得到经化学刻蚀的金属基材。金属片的材质为铝镁合金。

44.(2)将经化学刻蚀的金属基材浸入温度为f℃的水合氧化铝前驱体液中g h以在金属基材的刻蚀表面沉积生长簇状水合氧化铝,沉积结束后,用去离子水冲洗干净,干燥后得

到沉积有水合氧化铝层的金属基材。

45.(3)将沉积有水合氧化铝层的金属基材浸渍于液态有机硅涂覆液中,浸渍h min后,以i mm/min速率将表面生长有簇状水合氧化铝的金属基材从液态有机硅涂覆液中取出,然后在j℃下固化k h,最后在l℃下热处理m min,冷却后得到含有复合涂层的金属基材。

46.其中,实施例1-28的复合涂层的制备方法中采用的水合氧化铝前驱体液由硫酸铝、尿素和去离子水组成,液态有机硅涂覆液由溶剂、dc184(道康宁)中的基本组分和固化剂混合而成,溶剂为四氢呋喃;基本组分和固化剂的质量比为10:1。各实施例采用的水合氧化铝前驱体液中硫酸铝、尿素和去离子水的质量比以及制备液态有机硅涂覆液时采用的dc184(基本组分和固化剂的总质量)和溶剂的质量比如表1所示。

47.实施例1-28的复合涂层的制备方法的步骤(1)中采用的超声清洗时间、干燥的温度和时间、盐酸的浓度和化学刻蚀的时间,步骤(2)中的水合氧化铝前驱体液的温度和沉积生长的时间以及步骤(3)中浸渍时间、提拉速率、固化温度和时间以及热处理的温度和时间如表2所示。

48.表1实施例1-28的复合涂层的制备方法中采用的水合氧化铝前驱体液和液态有机硅涂覆液的组成及比例

49.[0050][0051]

表2实施例1-28的复合涂层的制备方法中各步骤采用的参数

[0052]

[0053]

实施例29

[0054]

本实施例的复合涂层的制备方法,包括以下步骤:

[0055]

(1)将金属片依次采用目数为800目、1000目、2000目的砂纸打磨后,依次采用丙酮、无水乙醇、蒸馏水在超声波清洗器中进行超声清洗,采用丙酮、无水乙醇、蒸馏水对金属片进行超声清洗的时间均为5min,再将清洗后的金属片放置于温度为50℃的环境中干燥10min,得到金属基材,然后采用浓度为1mol/l的盐酸对金属基材的待刻蚀表面进行刻蚀20min,洗去酸液后得到经化学刻蚀的金属基材。金属片的材质为铝镁合金。

[0056]

(2)将经化学刻蚀的金属基材浸入温度为150℃的水合氧化铝前驱体液中48h以在金属基材的刻蚀表面沉积生长簇状水合氧化铝,沉积结束后,用去离子水冲洗干净,干燥后得到沉积有水合氧化铝层的金属基材。

[0057]

(3)采用喷涂机将液态有机硅涂覆液涂覆在簇状水合氧化铝表面,喷涂机为空压机,喷涂时,空压机的内压为0.6mpa,喷枪与簇状水合氧化铝表面的距离为20cm,喷涂的时间为5s,然后在50℃下固化5h,最后在300℃下热处理60min,冷却后得到含有复合涂层的金属基材。

[0058]

本实施例中采用的水合氧化铝前驱体液由硫酸铝、尿素和去离子水组成,硫酸铝、尿素和去离子水的质量比为10:6:100;液态有机硅涂覆液由溶剂、dc184(道康宁)中的基本组分和固化剂混合而成,溶剂为四氢呋喃;基本组分和固化剂的质量比为10:1,制备液态有机硅涂覆液时采用的dc184(基本组分和固化剂的总质量)和溶剂的质量比为1.1:50。

[0059]

实施例30

[0060]

本实施例的复合涂层的制备方法与实施例29的复合涂层的制备方法的区别仅在于,步骤(3)中热处理的时间为30min,步骤(3)中所用的液态有机硅涂覆液由有机聚硅氮烷和溶剂组成,溶剂为四氢呋喃,有机聚硅氮烷和溶剂的质量比为1:50。

[0061]

实施例31

[0062]

本实施例的复合涂层的制备方法与实施例29的复合涂层的制备方法的区别仅在于,步骤(3)中在50℃下固化的时间为1h,在300℃下热处理的时间为30min,步骤(3)中所用的液态有机硅涂覆液由质量比为1:1的有机聚硅氮烷涂覆液和聚二甲基硅氧烷涂覆液混合而成,有机聚硅氮烷涂覆液由质量比为1:50的有机聚硅氮烷和四氢呋喃组成,聚二甲基硅氧烷涂覆液由质量比为1.1:50的dc184(基本组分和固化剂的总质量计)和四氢呋喃混合而成。

[0063]

实验例1

[0064]

为了测试涂层的疏水性能,采用接触角测试仪测试实施例3中金属基材、经化学刻蚀的金属基材以及金属基材上的氧化铝陶瓷涂层和复合涂层对水的静态接触角,实验结果如图1-4所示。结果表明,金属基材对水的静态接触角(图1)为57.3

°

,金属基材的化学刻蚀面对水的静态接触角(图2)降低到11.7

°

,而氧化铝陶瓷涂层和复合涂层对水的静态接触角(图3-4)分别为3.4

°

和160

°

。接触角测试结果表明,利用本发明方案可以成功地在铝镁合金表面制备得到超疏水涂层。

[0065]

实验例2

[0066]

采用扫描电镜分别对实施例15中金属基材、金属基材的化学刻蚀面以及金属基材上的氧化铝陶瓷涂层和复合涂层进行表征,实验结果如图5所示。结果表明,金属基材表面

(图5a)呈现出砂纸打磨的痕迹,相对比较光滑平整;经化学刻蚀后(图5b),金属基材表面呈现出台阶状多级粗糙结构;氧化铝陶瓷涂层(图5c)的表面呈现出簇状结晶结构;复合涂层表面形貌与氧化铝陶瓷涂层表面接近,但在簇状物表面存在明显的粒子状颗粒覆盖层,这可能是聚硅氧烷部分分解所致。扫描电镜结果表面低表面能加粗糙的表面复合结构赋予了复合涂层优异的超疏水性,与接触角测试结果一致。

[0067]

实验例3

[0068]

采用元素分析仪对实施例15中金属基材、经化学刻蚀的金属基材以及金属基材上的氧化铝陶瓷涂层和复合涂层进行表征,实验结果如表3-6所示。

[0069]

表3金属基材表面的元素分析结果

[0070]

元素成分原子摩尔百分比(%)原子重量百分比(%)o2.5061.500mg2.4752.250al94.80895.656si0.0090.111cu0.1190.282zn0.0820.201总量100.000100.000

[0071]

表4金属基材刻蚀面的元素分析结果

[0072]

元素成分原子摩尔百分比(%)原子重量百分比(%)o4.1712.517mg2.6062.389al92.86794.500si0.0290.031cl0.2120.284cu0.0500.120zn0.0650.160总量100.000100.000

[0073]

表5氧化铝陶瓷涂层的元素分析结果

[0074]

元素成分原子摩尔百分比(%)原子重量百分比(%)o37.97626.596mg0.7830.833al60.83971.853si0.2620.322cu0.0450.125zn0.0950.271总量100.000100.000

[0075]

表6复合涂层的元素分析结果

[0076]

元素成分原子摩尔百分比(%)原子重量百分比(%)

c7.4053.759o21.79314.739al54.74862.442si16.05419.060总量100.000100.000

[0077]

结果表明,与铝镁合金相比,化学刻蚀后,氧元素含量(原子摩尔百分比)从2.5%增加到4.2%;而氧化铝陶瓷涂层中氧元素含量(原子摩尔百分比)增加至38.0%,这是由于水合氧化铝(alooh)的生成;复合涂层中碳元素和硅元素的含量明显增加,而铝元素和氧元素的含量降低,这进一步证明了聚硅氧烷涂层的成功引入。元素分析结果表明,实施例15可以成功制备得到复合涂层。

[0078]

实验例4

[0079]

分别采用超声处理和磨损实验测试实施例24制备的复合涂层的稳定性。超声处理的条件如下:超声仪器功率100w,超声时间30min。磨损实验的方法如图6所示,包括以下步骤:将含有复合涂层的金属基材3的复合涂层面与1000目的砂纸1接触,然后在金属基材上放置质量为100g的砝码2,在负重条件下匀速拖动含有复合涂层的金属基材3,使砂纸1不断磨损复合涂层,以相对砂纸1拖动的长度为10cm为一个磨损周期,每一个周期结束后测试复合涂层表面的接触角。

[0080]

实施例24制备的复合涂层在超声处理前后的接触角如图7和8所示。结果表明,实施例24制备的复合涂层在超声处理前后的接触角几乎没有发生变化:超声前的接触角在160

°

,超声后的接触角仍旧为160

°

;表明实施例24制备的复合涂层具有优异的稳定性。

[0081]

实施例24制备的复合涂层在不同磨损周期时的接触角的结果如图9所示。结果表明,经过15周期的磨损,复合涂层的接触角依旧保持在150

°

以上,磨损30个周期后,复合涂层的接触角仅下降到147

°

;表明实施例24制备的复合涂层具有优异的稳定性。

[0082]

实验例5

[0083]

通过极化曲线评价了实施例24制备的复合涂层的防腐蚀性能。该方法是通过测量阴极极化曲线和阳极极化曲线切线的交点,再通过计算机拟合得到金属的自腐蚀电位、腐蚀电流密度i corr以及极化电阻等腐蚀参数。防腐蚀性能测试时以五口圆形烧瓶为电解池,测量体系采用三电极工作体系:参比电极为饱和甘汞电极(sce),对电极采用铂电极片,工作电极为研究电极,即实施例24制备的含有复合涂层的金属基材(具有超疏水涂层的金属铝片)。将研究电极安装在测量体系中,进行tafel极化曲线的测量,设置阶跃电位为1mv,扫描速率设为1mv/s。经电化学工作站自带拟合软件对tafel极化曲线进行拟合,得到研究电极以及对比电极(不含复合涂层的金属基材)的腐蚀曲线,结果如图10所示,其中,图10a为实施例24中的金属基材的tafel极化曲线示意图,图10b为实施例24中的含有复合涂层的金属基材的tafel极化曲线示意图,具体拟合参数见表7。

[0084]

表7金属基材以及含有复合涂层的金属基材的腐蚀参数

[0085]

样品名称腐蚀电位(v)腐蚀电流密度(a/cm2)腐蚀速率(mm/y)不含有复合涂层的金属基材-0.83424.252

×

10-6

0.01391含有复合涂层的金属基材-0.27154.412

×

10-8

0.00001803

[0086]

从图10和表7可以看出,不含有复合涂层的金属基材的腐蚀电位为-0.8342v,腐蚀

电流密度为4.252

×

10-6

a/cm2;含有复合涂层的金属基材腐蚀电位增大至-0.2715v,腐蚀电流密度降低为4.412

×

10-8

a/cm2;很显然在金属基材表面构筑超疏水复合涂层后,腐蚀电位大幅度增加,比空白金属基材的腐蚀电位提高了67.5%;腐蚀电流密度显著下降,下降了大约2个数量级。金属基材的腐蚀速率为0.01391mm/y;而含有复合涂层的金属基材的仅为0.00001803mm/y;腐蚀速率数据进一步表明实施例24制备的复合涂层可赋予金属基材优异的抗腐蚀性能。

[0087]

实验例6

[0088]

进一步通过电化学阻抗谱对实施例24制备的复合涂层的防腐蚀性能进行了评价。将研究电极(实施例24制备的含有复合涂层的金属基材)安装在测量体系中,进行电化学阻抗谱的测量,采用加给恒电位交流阻抗法进行测试,频率范围为0.01~106hz,交流电信号的振幅为10mv,频率点数设为5。电化学阻抗谱的nyquist图谱与bode图结合可以评价涂层的防腐性能,bode图是以相位角θ作为纵坐标,以频率logf作为横坐标的平面图;nyquist图谱则是以阻抗的虚部(z

″

)作为纵坐标,阻抗的实部(z

′

)为横坐标的图。图11为实施例24中金属基材以及含有复合涂层的金属基材的bode图和nyquist图谱,具体拟合参数见表8。其中,图11a和图11b为不含复合涂层的金属基材的bode图,图11d和图11e为含有复合涂层的金属基材的bode图,图11c为不含复合涂层的金属基材的nyquist图谱,图11f为含有复合涂层的金属基材的nyquist图谱。

[0089]

表8金属基材以及含有复合涂层的金属基材的腐蚀参数

[0090]

样品名称极化电阻ω在0.1hz处的阻抗ω不含有复合涂层的金属基材68983580含有复合涂层的金属基材72890001510000

[0091]

从图11和表8可以看出,不含有复合涂层的金属基材的极化电阻为6898ω,而含有复合涂层的金属基材的极化电阻为7289000ω,远远超过不含有复合涂层的金属基材,表明复合涂层可赋予金属基材优异的耐腐蚀性能。另外,从bode图(图11a)的低频段对比可以看出不含有复合涂层的金属基材在0.1hz处的阻抗值3580ω,远低于含有复合涂层的金属基材(图11d)在0.1hz处的阻抗值1510000ω。极化电阻和阻抗值都表面,复合涂层具有优异的耐腐蚀性能。

[0092]

在10000hz处不含复合涂层的金属基材的相位角趋近于0,且相频图变成负值,可能是由于表面被腐蚀,在金属基材界面形成点状微电池导致的。而复合涂层修饰后的金属基材仍然呈线性趋势,说明其在高频区的耐腐蚀性依然强于未修饰涂层的金属基材,且相频值处于正值,说明其有良好的屏蔽性能。

[0093]

另外,不管是不含复合涂层的金属基材还是表面具有复合涂层的金属基材,在bode相位角拟合图(图11b和11e)中发现相位角曲线存在一个波峰,所对应的nyquist拟合图(图11c和11f)中有一个半圆,即存在一个容抗弧,此时的阻抗谱表现为一个时间常数,腐蚀介质不能够穿过涂层而扩散至膜下金属的表面,不会对膜下金属造成腐蚀。当电解质溶液渗透到涂层之中,在涂层与金属界面区形成腐蚀微电池,图谱就会显示出两个时间常数。但是从复合涂层的图谱之中只能观察到一个时间常数,说明其涂层致密,具有良好的屏蔽性能。

[0094]

实验例7

[0095]

采用不同ph溶液测试了实施例15制备的含有复合涂层的金属基材的耐酸碱稳定性。耐酸碱性实验的条件如下:用盐酸和氢氧化铵配置不同ph值的溶液,将含有复合涂层的金属基材分别放置于不同ph值的溶液中,室温下放置24h后取出,干燥后测试金属基材表面的复合涂层对水的接触角。

[0096]

实施例15制备的含有复合涂层的金属基材的耐酸碱性实验结果如图12所示(复合涂层在耐酸碱性实验前的接触角为160

°

)。结果表明,金属基材表面的复合涂层在耐酸碱性实验前后的接触角无较大差别,接触角在160

°

左右;当ph=14时,实验后的接触角的平均值为150

°

,与实验前涂层的接触角差别较大,可能是由于表面分解的二氧化硅与碱发生了反应脱落所致,但仍旧为超疏水涂层;耐酸碱性实验表明实施例15制备的复合涂层具有优异的耐酸碱性。

[0097]

实验例8

[0098]

将实施例24制备的含有复合涂层的金属基材在350℃下分别热处理15、30、60和90min,然后按照实验例5中的方法通过极化曲线对热处理后的金属基材进行电化学测试,并测试热处理后的复合涂层对水的接触角,实验结果如图13-16和表9所示。

[0099]

结果表明,当热处理时间为30min时,与未处理的复合涂层相比,热处理后的复合涂层的电化学和接触角测试结果几乎没什么变化;而当热处理时间增大到60min时,接触角数据几乎不变,但耐腐蚀性能变差。这可能是由于随着热处理时间的增加,聚硅氧烷分解程度增大,影响到涂层的致密性,从而导致涂层耐腐蚀性能降低。

[0100]

表9热处理后的复合涂层的腐蚀参数和对水的接触角

[0101]

热处理时间(min)腐蚀电位(v)腐蚀电流密度(a/cm2)接触角(

°

)0-0.27154.412

×

10-8

16015-0.27154.412

×

10-8

158.630-0.30868.385

×

10-7

157.960-0.56232.223

×

10-7

158.190-0.62735.201

×

10-7

163.6

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。