1.本发明涉及絮凝剂生产技术领域,具体涉及一种无铁高纯硫酸铝的生产工艺。

背景技术:

2.随着工业的发展,工业用水量的急剧增加,产生的工业废水也相应增加,水处理的方法有很多,如絮凝沉淀法、生化法以及离子交换法等等,絮凝沉淀法由于其成分低、操作简单被广泛应用于水处理领域。作为水处理方面的絮凝剂主要是铁盐和铝盐两大类,铁盐絮凝剂其絮凝效果好,但是铁离子对饮用水以及各种工业用水有着不良影响及使用时对设备的强烈腐蚀性,在给水处理上一般不允许使用,因此常用的絮凝剂还是铝盐絮凝剂。硫酸法生产硫酸铝的主要原料是硫酸和铝土矿,但是由于铝土矿中含铁量高,生产过程中不进行除铁,产品硫酸铝中铁质量分数高达0.5%。随着工业对低铁或无铁硫酸铝的需求量不断增加,工业无铁硫酸铝的生产工艺日渐受到重视。

技术实现要素:

3.本发明的目的在于提供一种无铁高纯硫酸铝的生产工艺,解决以下技术问题:

4.现有技术中利用硫酸和铝铁矿制备的硫酸铝中铁含量高。

5.本发明的目的可以通过以下技术方案实现:

6.一种无铁高纯硫酸铝的生产工艺,包括以下步骤:

7.s1:将粉煤灰研磨活化处理,得到粉煤灰颗粒;

8.s2:将粉煤灰颗粒、浓硫酸、加入酸浸釜中,常压高温浸出,过滤分离,得到滤饼;

9.s3:将滤饼高温焙烧,加水搅拌水解,得到混合液;

10.s4:将混合液蒸发浓缩、冷却结晶,得到晶体;

11.s5:将晶体、乙醇、离子吸附剂混合后静置吸附、过滤,取滤液重结晶、离心干燥,得到无铁高纯硫酸铝。

12.作为本发明进一步的方案:离子吸附剂的制备方法包括如下步骤:

13.(1)制备活化海泡石:将海泡石、0.5-1mol/l naoh水溶液置于反应瓶中,机械搅拌1-2h,得到活化海泡石;

14.(2)将活化海泡石、无水乙醇加入反应瓶中,机械搅拌均匀,加入3-氨基丙基三乙氧基硅烷,机械搅拌均匀,调节ph,升温至40-70℃,保温反应24-36h,得到改性海泡石;

15.(3)将改性海泡石、二甲基亚砜加入反应釜中,加入对羧基苯甲醛混合溶液,机械搅拌均匀,升温至55-65℃,保温反应12-15h,得到离子吸附剂。

16.作为本发明进一步的方案:步骤(1)中海泡石、0.5-1mol/l naoh水溶液的质量比为100:1000-1500。

17.作为本发明进一步的方案:步骤(2)中活化海泡石、无水乙醇、3-氨基丙基三乙氧基硅烷的质量比为100:1000-2500:40-75。

18.作为本发明进一步的方案:步骤(2)中质量分数为25-45%的乙酸水溶液调节溶液

ph5-6。

19.作为本发明进一步的方案:步骤(3)中对羧基苯甲醛混合溶液由质量比为100:5500-8500:4000-6000的对羧基苯甲醛、二甲基亚砜、二甲基亚砜混合得到。

20.作为本发明进一步的方案:步骤(3)中改性海泡石:对羧基苯甲醛:去离子的质量比为100:50-100:3000-5000。

21.作为本发明进一步的方案:s2中酸浸釜升温至210-230℃,酸浸时间1-3h。

22.作为本发明进一步的方案:s2中浓硫酸是质量分数为90-98%的硫酸溶液,粉煤灰颗粒:浓硫酸的固液比(g/ml)为1:4-6。

23.作为本发明进一步的方案:s3中滤饼焙烧温度340-350℃,焙烧0.5-1h,焙烧产生的烟气通入硫酸水溶液回收,硫酸水溶液为质量分数10-20%的硫酸水溶液。

24.本发明的有益效果:

25.(1)本发明首先利用氢氧化钠对海泡石进行活化处理,再利用硅烷偶联剂对活化后的海泡石进行改性得到改性海泡石,在海泡石的表面接枝大量氨基。最后利用对羧基苯甲醛上的醛基与海泡石表面的氨基发生席夫碱反应,得到离子吸附剂。本发明制备的离子吸附剂表面接枝有氨基、羧基、羟基以及偕胺肟基均对溶液中的三价铁和二价铁离子发生络合反应,生成沉淀,生成的沉淀颗粒大,易于分离,工艺简单,除铁效率高。

26.(2)本发明首先对粉煤灰研磨活化处理,得到粉煤灰颗粒;再利用浓硫酸对粉煤灰颗粒进行常压高温浸出、过滤得到滤饼;滤饼高温焙烧,将滤渣中残留的硫酸高温蒸馏出去,焙烧后的滤饼水解结晶,得到硫酸铝结晶,此时得到的结晶体中还含有少量的铁粒子,将晶体重新溶解在乙醇中,并添加离子吸附剂,将溶液中的铁离子络和沉淀分离,分离后得到的重结晶液中含铁量极低,重结晶后得到的晶体为无铁高纯硫酸铝,本发明制备的硫酸铝中铁元素含量低/氧化铝含量高,对废水中的杂质具有优良的絮凝效果。

具体实施方式

27.下面将结合本发明实施例,对本发明技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

28.实施例1:

29.离子吸附剂的制备方法,包括如下步骤:

30.(1)制备活化海泡石:将100g海泡石、1000g 0.5mol/l naoh水溶液置于反应瓶中,机械搅拌1h,得到活化海泡石;

31.(2)将100g活化海泡石、1300ml无水乙醇加入反应瓶中,机械搅拌均匀,加入40g 3-氨基丙基三乙氧基硅烷,质量分数为25%的乙酸水溶液调节溶液ph5,升温至40℃,保温反应24h,得到改性海泡石;

32.(3)100g对羧基苯甲醛、5000ml二甲基亚砜、4000ml去离子水混合制备对羧基苯甲醛混合溶液;

33.(4)将100g改性海泡石、2800ml二甲基亚砜加入反应釜中,加入含50g对羧基苯甲醛的对羧基苯甲醛混合溶液,机械搅拌均匀,升温至55℃,保温反应12h,得到离子吸附剂。

34.实施例2:

35.离子吸附剂的制备方法,包括如下步骤:

36.(1)制备活化海泡石:将100g海泡石、1200g 0.5mol/l naoh水溶液置于反应瓶中,机械搅拌1.5h,得到活化海泡石;

37.(2)将100g活化海泡石、2000ml无水乙醇加入反应瓶中,机械搅拌均匀,加入50g 3-氨基丙基三乙氧基硅烷,质量分数为40%的乙酸水溶液调节溶液ph6,升温至60℃,保温反应24h,得到改性海泡石;

38.(3)100g对羧基苯甲醛、5000ml二甲基亚砜、4000ml去离子水混合制备对羧基苯甲醛混合溶液;

39.(4)将100g改性海泡石、3500ml二甲基亚砜加入反应釜中,加入含80g对羧基苯甲醛的对羧基苯甲醛混合溶液,机械搅拌均匀,升温至60℃,保温反应14h,得到离子吸附剂。

40.实施例3:

41.离子吸附剂的制备方法,包括如下步骤:

42.(1)制备活化海泡石:将100g海泡石、1500g 1mol/l naoh水溶液置于反应瓶中,机械搅拌2h,得到活化海泡石;

43.(2)将100g活化海泡石、3000ml无水乙醇加入反应瓶中,机械搅拌均匀,加入75g 3-氨基丙基三乙氧基硅烷,质量分数为25-45%的乙酸水溶液调节溶液ph6,升温至70℃,保温反应36h,得到改性海泡石;

44.(3)100g对羧基苯甲醛、5000ml二甲基亚砜、4000ml去离子水混合制备对羧基苯甲醛混合溶液;

45.(4)将100g改性海泡石、4500ml二甲基亚砜加入反应釜中,加入含100g对羧基苯甲醛的对羧基苯甲醛混合溶液,机械搅拌均匀,升温至65℃,保温反应15h,得到离子吸附剂。

46.实施例4:

47.一种无铁高纯硫酸铝的生产工艺,包括以下步骤:

48.s1:将粉煤灰研磨活化处理,得到粉煤灰颗粒;

49.s2:将10g粉煤灰颗粒、50ml质量分数为95%的硫酸溶液加入酸浸釜中,酸浸釜升温至220℃,酸浸时间3h,常压高温浸出,过滤分离,得到滤饼;

50.s3:将滤饼在350℃下焙烧1h,加水搅拌水解,得到混合液,焙烧产生的烟气通入质量分数20%的硫酸水溶液回收;

51.s4:将混合液蒸发浓缩、冷却结晶,得到晶体;

52.s5:将10g晶体、200ml乙醇、1.5g实施例1制备的离子吸附剂混合后静置吸附、过滤,取滤液重结晶、离心干燥,得到无铁高纯硫酸铝。

53.实施例5:

54.一种无铁高纯硫酸铝的生产工艺,包括以下步骤:

55.s1:将粉煤灰研磨活化处理,得到粉煤灰颗粒;

56.s2:将10g粉煤灰颗粒、50ml质量分数为95%的硫酸溶液加入酸浸釜中,酸浸釜升温至220℃,酸浸时间3h,常压高温浸出,过滤分离,得到滤饼;

57.s3:将滤饼在350℃下焙烧1h,加水搅拌水解,得到混合液,焙烧产生的烟气通入质量分数20%的硫酸水溶液回收;

58.s4:将混合液蒸发浓缩、冷却结晶,得到晶体;

59.s5:将10g晶体、200ml乙醇、1.5g实施例2制备的离子吸附剂混合后静置吸附、过滤,取滤液重结晶、离心干燥,得到无铁高纯硫酸铝。

60.实施例6:

61.一种无铁高纯硫酸铝的生产工艺,包括以下步骤:

62.s1:将粉煤灰研磨活化处理,得到粉煤灰颗粒;

63.s2:将10g粉煤灰颗粒、50ml质量分数为95%的硫酸溶液加入酸浸釜中,酸浸釜升温至220℃,酸浸时间3h,常压高温浸出,过滤分离,得到滤饼;

64.s3:将滤饼在350℃下焙烧1h,加水搅拌水解,得到混合液,焙烧产生的烟气通入质量分数20%的硫酸水溶液回收;

65.s4:将混合液蒸发浓缩、冷却结晶,得到晶体;

66.s5:将10g晶体、200ml乙醇、1.5g实施例3制备的离子吸附剂混合后静置吸附、过滤,取滤液重结晶、离心干燥,得到无铁高纯硫酸铝。

67.对比例1:

68.离子吸附剂的制备方法,包括如下步骤:

69.将100g海泡石、1500g 1mol/l naoh水溶液置于反应瓶中,机械搅拌2h,得到离子吸附剂。

70.对比例2:

71.离子吸附剂的制备方法,包括如下步骤:

72.(1)制备活化海泡石:将100g海泡石、1500g 1mol/l naoh水溶液置于反应瓶中,机械搅拌2h,得到活化海泡石;

73.(2)将100g活化海泡石、3000ml无水乙醇加入反应瓶中,机械搅拌均匀,加入75g 3-氨基丙基三乙氧基硅烷,质量分数为25-45%的乙酸水溶液调节溶液ph6,升温至70℃,保温反应36h,得到离子吸附剂。

74.对比例3:

75.一种无铁高纯硫酸铝的生产工艺,包括以下步骤:

76.s1:将粉煤灰研磨活化处理,得到粉煤灰颗粒;

77.s2:将10g粉煤灰颗粒、50ml质量分数为95%的硫酸溶液加入酸浸釜中,酸浸釜升温至220℃,酸浸时间3h,常压高温浸出,过滤分离,得到滤饼;

78.s3:将滤饼在350℃下焙烧1h,加水搅拌水解,得到混合液,焙烧产生的烟气通入质量分数20%的硫酸水溶液回收;

79.s4:将混合液蒸发浓缩、冷却结晶,得到晶体;

80.s5:将10g晶体、200ml乙醇、1.5g对比例1制备的离子吸附剂混合后静置吸附、过滤,取滤液重结晶、离心干燥,得到无铁高纯硫酸铝。

81.对比例4:

82.一种无铁高纯硫酸铝的生产工艺,包括以下步骤:

83.s1:将粉煤灰研磨活化处理,得到粉煤灰颗粒;

84.s2:将10g粉煤灰颗粒、50ml质量分数为95%的硫酸溶液加入酸浸釜中,酸浸釜升温至220℃,酸浸时间3h,常压高温浸出,过滤分离,得到滤饼;

85.s3:将滤饼在350℃下焙烧1h,加水搅拌水解,得到混合液,焙烧产生的烟气通入质量分数20%的硫酸水溶液回收;

86.s4:将混合液蒸发浓缩、冷却结晶,得到晶体;

87.s5:将10g晶体、200ml乙醇、1.5g对比例2制备的离子吸附剂混合后静置吸附、过滤,取滤液重结晶、离心干燥,得到无铁高纯硫酸铝。

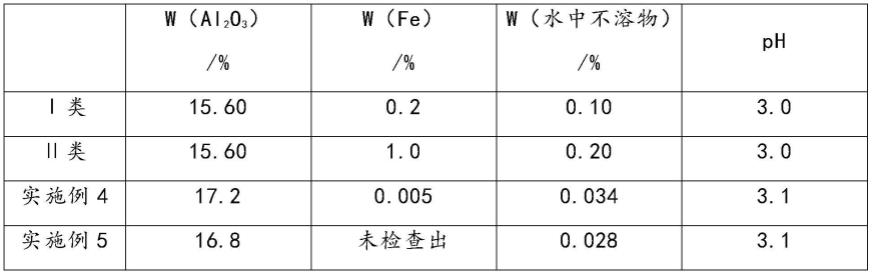

88.性能检测

89.(1)铁离子浓度测定

90.将实施例4-6和对比例3-4制备的1g硫酸铝溶于100ml去离子水中,完全溶解,取10ml溶液加入容量瓶中,加入2%抗坏血酸溶液2.5ml、0.2%邻菲罗啉溶液5ml和10ml醋酸-醋酸钠缓冲溶液,定容到50ml,取适量溶液,分光光度计在最大吸收波长(510nm)测吸收度,与标准溶液比较得到铁离子含量,检测结果见表1。

91.(2)铝含量测定

92.采用edta标准溶液滴定法测定硫酸铝中氧化铝含量,检测结果见表1。

93.(3)水中不溶物含量测定

94.将实施例4-6和对比例3-4制备的1g硫酸铝用水溶解,坩埚式过滤器过滤,残渣干燥后称重,检测结果见表1。

95.(4)ph测定

96.将实施例4-6和对比例3-4制备的1g硫酸铝溶于水,用配有玻璃测量电极和甘汞参比电机的酸度计测量实验溶液的ph,检测结果见表1。

97.表1:

[0098][0099][0100]

由表1可知,本发明制备的无铁硫酸铝符合gb31060-2014《水处理剂硫酸铝》中ⅰ类硫酸铝标准。本发明的实施例4-6制备的无铁高纯硫酸铝其中氧化铝的含量均高于ⅰ类硫酸铝标准中要求的15.60%氧化铝的标准;而其中铁含量最高含量仅仅有0.005%,也远低于ⅰ类硫酸铝标准中标注的0.2%。由此可知,本发明实施例4-6制备的无铁高纯硫酸铝中有效成分的含量均高于ⅰ类硫酸铝标准,杂质含量均远低于ⅰ类硫酸铝标准。本发明制备的无铁高纯硫酸铝符合国家标准,制备工艺简单,生产成本低。

[0101]

以上对本发明的一个实施例进行了详细说明,但所述内容仅为本发明的较佳实施

例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。