1.本发明属于玻璃纤维浸润剂技术领域,具体涉及一种代替钢纤维的耐碱玻璃纤维浸润剂。

背景技术:

2.耐碱玻璃纤维不同于普通的无碱、中碱玻璃纤维,耐碱玻璃纤维的耐碱性能主要在于它的玻璃成分,含有sio2(58%-62%)、na2o(8%-13%)外,还含有zro2(13%-16%)、tio2(4%-8%),他们的特点是能有效的抵抗水泥中高碱物质的侵蚀。主要用于增强水泥混凝土制品的增强材料,在非承重的水泥构件中代替钢材和石棉。

3.中国专利cn 103466963a 叙述了耐碱短切玻璃纤维浸润剂配方,该浸润剂涂覆的耐碱短切纤维在加工工艺上只能采用在烘干后短切,这种工艺对纤维与纤维之间粘结的牢度有破坏作用,影响到纤维集束性,如果采用离线湿切工艺,纤维与纤维之间粘结抱回的非常好,但是,每束纤维之间产生粘连,不能满足使用要求;而且该浸润剂生产处的玻璃纤维只适用于在60r/min-120r/min搅拌速度,搅拌时间1-5分钟的条件下普通水泥制品的要求,如果是代替钢纤维增强水泥混凝土制品时,需要在400r/min以上的速度、5分钟以上的搅拌时间的条件下,被涂覆的纤维受到高速剪切影响,将出现开纤、断裂,毛团,致使水泥制品的强度不均匀、力学性能下降。

4.同时,现有技术中,在用于增强水泥混凝土时,钢纤维的添加量为40-80kg/m3,添加量大,且钢纤维存在表面易被腐蚀产生锈斑,影响外观。而且,浸润剂具备专用性,针对不同的玻璃纤维,对应的浸润剂不同,其成分也不具备通用性。

技术实现要素:

5.针对现有技术的缺陷,本发明提供一种代替钢纤维的耐碱玻璃纤维浸润剂,生产处的玻璃纤维具有耐高速剪切、耐强力磨擦、高刚性硬度、分散性好的优点,能满足离线湿法连续短切、连续烘干,可代替钢纤维增强混凝土、满足高速搅拌混合工艺使用。

6.一种代替钢纤维的耐碱玻璃纤维浸润剂,由成膜剂、硅烷偶联剂、有机固化剂、润滑剂、冰醋酸和去离子水组成,所述成膜剂由质量比为(10-20):(4-10):(2-10): (0.5-5)的环氧丙烯酸共聚物成膜剂、改性丙烯酸酯成膜剂、环氧乳液成膜剂、苯丙乳液成膜剂组成。

7.所述环氧丙烯酸共聚物成膜剂、环氧乳液成膜剂、苯丙乳液成膜剂均采用现有技术,可以采用市面上售卖的产品,也可采用现有技术的方法制备;所述改性丙烯酸酯成膜剂可以使用常规的改性方法制得,也可以选用市售的常规改性产品。

8.优选地,按照重量比100%计,所述浸润剂由以下重量百分比的原料组成:环氧丙烯酸共聚物成膜剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10-20,改性丙烯酸酯成膜剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4-10,环氧乳液成膜剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2-10,

苯丙乳液成膜剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.5-5,冰醋酸

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.02-1.0,硅烷偶联剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.2-2.0,有机固化剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.1-1.0,润滑剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.05-2.0,去离子水

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

49.5-83.13。

9.更优选地,所述成膜剂由质量比为(12-18):(5-9):(3-9):(0.8-4.0)的环氧丙烯酸共聚物成膜剂、改性丙烯酸酯成膜剂、环氧乳液成膜剂、苯丙乳液成膜剂组成。

10.更优选地,按照重量比100%计,所述浸润剂由以下重量百分比的原料组成:环氧丙烯酸共聚物成膜剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12-18,改性丙烯酸酯成膜剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5-9,环氧乳液成膜剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3-9,苯丙乳液成膜剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.8-4.0,冰醋酸

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.04-0.8,硅烷偶联剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.4-1.8,有机固化剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.2-0.8,润滑剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.06-1.8 ,去离子水

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

55.52-78.50。

11.更优选地,所述成膜剂由质量比为(14-17):(6-7.5):(5-8):(1.0-3.0)的环氧丙烯酸共聚物成膜剂、改性丙烯酸酯成膜剂、环氧乳液成膜剂、苯丙乳液成膜剂组成。

12.更优选地,按照重量比100%计,所述浸润剂由以下重量百分比的原料组成:环氧丙烯酸共聚物成膜剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

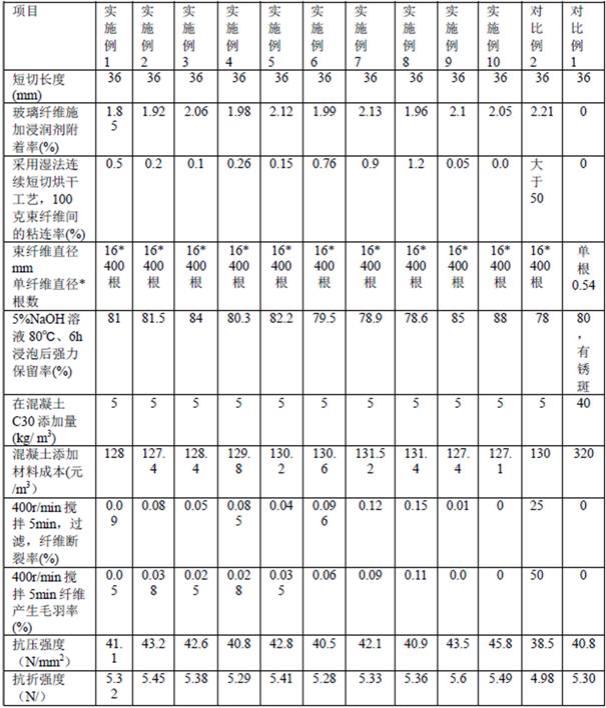

14-17,改性丙烯酸酯成膜剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6-7.5,环氧乳液成膜剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5-8,苯丙乳液成膜剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1.0-3.0,冰醋酸

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.06-0.7,硅烷偶联剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.6-1.6,有机固化剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.4-0.7,润滑剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.08-1.6,去离子水

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

60.53-72.86。

13.优选地,所述有机固化剂为胺类固化剂或者酸酐类固化剂。

14.优选地,所述胺类固化剂为双氰胺或酰胺基胺。

15.优选地,所述润滑剂为酰胺类润滑剂、咪唑啉润滑剂或有机硅类润滑剂中的一种或多种。

16.所述代替钢纤维的耐碱玻璃纤维浸润剂,可以采用如下方法制备而成:(1)取润滑剂质量5-10倍的去离子水,加热至60-80℃,向其中加入润滑剂,得到稀释好的润滑剂;(2)取固化剂质量5-10倍的去离子水,向其中加入有机固化剂,得到稀释好的固化剂;

(3)称取去离子水总量的30%,加入冰醋酸,搅拌均匀;(4)室温下,在80-100rpm的转速下,向步骤(3)的体系中缓慢加入硅烷偶联剂,控制在20-30min内加入完毕,搅拌至无油珠的透明液体;(5)加入稀释好的润滑剂;(6)依次加入环氧丙烯酸共聚物成膜剂、改性丙烯酸酯成膜剂、环氧乳液成膜剂、苯丙乳液成膜剂;(7)加入稀释好的固化剂,在60rpm的转速下搅拌30min;(8)加入总量减去步骤(1)、(2)、(3)使用后剩余的去离子水,在60rpm的转速下搅拌10-20min。

17.本发明所述的代替钢纤维的耐碱玻璃纤维浸润剂可以用以下方法使用:耐碱玻璃经过窑炉熔化后从白金楼板底部的孔中流出,经冷却和拉丝机牵引后成纤维,在楼板嘴与拉丝机之间有一个转动的涂油器,涂油器将所述浸润剂施加到单丝纤维上后被卷绕到绕丝筒上,绕丝筒从机头上退下后于200℃热风条件下连续短切烘干一次完成。

18.本发明的优点:(1)本发明所述耐碱玻璃纤维浸润剂适合3mm-50mm的短切纤维,生产出的耐碱短切玻璃纤维具有良好的耐碱性、耐水性、耐高速剪切性、耐磨性,具有钢纤维的刚性及硬挺度,经过高速搅拌摩擦剪切后仍可保持原样的形态,分散均匀,不开纤、不断裂、不抱团,不产生毛羽;(2)采用所述浸润剂生产耐碱玻璃纤维,实现了离线连续湿法短切烘干,克服了现有技术中浸润剂生产玻璃纤维时只能先烘干后短切的缺陷,提高了生产效率;(3)生产的耐碱玻璃纤维能代替钢纤维应用于增强水泥混凝土,可以大幅度降低材料成本,水泥混凝土使用钢纤维的添加量为40kg-80kg/m3,使用耐碱短切玻璃纤维添加量仅仅需要4kg-5kg/m3,且钢纤维存在表面易被腐蚀产生锈斑,影响外观,使用本发明的浸润剂生产的耐碱短切玻纤可以解决上述问题。

具体实施方式

19.本发明实施例中采用的原料具体如下:环氧丙烯酸共聚物成膜剂(陕西汇友友基新材料有限公司,yg3040),为环氧树脂与丙烯酸酯在引发剂存在下反应生成的乳液成膜剂;改性丙烯酸酯成膜剂(陕西汇友友基新材料有限公司,yg1250h),有机硅烷改性的丙烯酸酯成膜剂;环氧乳液成膜剂(陕西汇友友基新材料有限公司,yg1248d-2),为聚硅氧烷接枝的高聚物成膜剂;苯丙乳液成膜剂(陕西汇友友基新材料有限公司,yg2019),为苯乙烯与丙烯酸酯经过乳液共聚反应生成的成膜剂;硅烷偶联剂(美国ge silicones,a-174);润滑剂:(陕西汇友友基新材料有限公司,f3760,为酰胺类润滑剂);有机固化剂:采用双氰胺。

20.实施例1

1. 一种代替钢纤维的耐碱玻璃纤维浸润剂,按照重量比100%计,所述浸润剂由以下重量百分比的原料组成:环氧丙烯酸共聚物成膜剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

17,改性丙烯酸酯成膜剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4.5,环氧乳液成膜剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5,苯丙乳液成膜剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.5,冰醋酸

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.02,硅烷偶联剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.2,有机固化剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.1,润滑剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.05,去离子水

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

72.63。

21.2. 所述代替钢纤维的耐碱玻璃纤维浸润剂的制备方法如下:(1)取润滑剂质量10倍的去离子水,加热至60℃,向其中加入润滑剂,得到稀释好的润滑剂;(2)取固化剂质量10倍的去离子水,向其中加入有机固化剂,得到稀释好的固化剂;(3)称取去离子水总量的30%,加入冰醋酸,搅拌均匀;(4)室温下,在80rpm的转速下,向步骤(3)的体系中缓慢加入硅烷偶联剂,控制在30min内加入完毕,搅拌至无油珠的透明液体;(5)加入稀释好的润滑剂;(6)依次加入环氧丙烯酸共聚物成膜剂、改性丙烯酸酯成膜剂、环氧乳液成膜剂、苯丙乳液成膜剂;(7)加入稀释好的固化剂,在60rpm的转速下搅拌30min;(8)加入总量减去步骤(1)、(2)、(3)使用后剩余的去离子水,在60rpm的转速下搅拌20min。

22.3. 将制得的代替钢纤维的耐碱玻璃纤维浸润剂应用于含zro2为16.5wt%,原丝为400根一束,单纤维直径为16um-18um的耐碱纤维,在60m/min的速度下进行浸润,浸润后纤维连续短切烘干,烘干温度 200℃热风,其中,短切的纤维长度为:12mm、18mm、24mm、30mm、36mm。 采用36mm得到的耐碱短切玻璃纤维的各项参数见表1。

23.实施例21. 一种代替钢纤维的耐碱玻璃纤维浸润剂,按照重量比100%计,所述浸润剂由以下重量百分比的原料组成:环氧丙烯酸共聚物成膜剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12,改性丙烯酸酯成膜剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

9,环氧乳液成膜剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6,苯丙乳液成膜剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1.0,冰醋酸

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.6,硅烷偶联剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.4,有机固化剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.4,

润滑剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.15,去离子水

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

70.45。

24.2. 所述代替钢纤维的耐碱玻璃纤维浸润剂的制备方法如下:(1)取润滑剂质量10倍的去离子水,加热至60℃,向其中加入润滑剂,得到稀释好的润滑剂;(2)取固化剂质量10倍的去离子水,向其中加入有机固化剂,得到稀释好的固化剂;(3)称取去离子水总量的30%,加入冰醋酸,搅拌均匀;(4)室温下,在80rpm的转速下,向步骤(3)的体系中缓慢加入硅烷偶联剂,控制在30min内加入完毕,搅拌至无油珠的透明液体;(5)加入稀释好的润滑剂;(6)依次加入环氧丙烯酸共聚物成膜剂、改性丙烯酸酯成膜剂、环氧乳液成膜剂、苯丙乳液成膜剂;(7)加入稀释好的固化剂,在60rpm的转速下搅拌30min;(8)加入总量减去步骤(1)、(2)、(3)使用后剩余的去离子水,在60rpm的转速下搅拌20min。

25.3. 将制得的代替钢纤维的耐碱玻璃纤维浸润剂应用于含zro2为16.5wt%,原丝为400根一束,单纤维直径为16um-18um的耐碱纤维,在60m/min的速度下进行浸润,浸润后经过短切机短切成定长的纤维,再经过200℃热风烘干,其中,短切的纤维长度为:12mm、18mm、24mm、30mm、36mm。采用36mm得到的耐碱短切玻璃纤维的各项参数见表1。

26.实施例31. 一种代替钢纤维的耐碱玻璃纤维浸润剂,按照重量比100%计,所述浸润剂由以下重量百分比的原料组成:环氧丙烯酸共聚物成膜剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

16,改性丙烯酸酯成膜剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8,环氧乳液成膜剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8,苯丙乳液成膜剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1.5,冰醋酸

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.4,硅烷偶联剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.8,有机固化剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.6,润滑剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.6,去离子水

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

64.1。

27.2. 所述代替钢纤维的耐碱玻璃纤维浸润剂的制备方法如下:(1)取润滑剂质量10倍的去离子水,加热至60℃,向其中加入润滑剂,得到稀释好的润滑剂;(2)取固化剂质量10倍的去离子水,向其中加入有机固化剂,得到稀释好的固化剂;(3)称取去离子水总量的30%,加入冰醋酸,搅拌均匀;(4)室温下,在80rpm的转速下,向步骤(3)的体系中缓慢加入硅烷偶联剂,控制在

30min内加入完毕,搅拌至无油珠的透明液体;(5)加入稀释好的润滑剂;(6)依次加入环氧丙烯酸共聚物成膜剂、改性丙烯酸酯成膜剂、环氧乳液成膜剂、苯丙乳液成膜剂;(7)加入稀释好的固化剂,在60rpm的转速下搅拌30min;(8)加入总量减去步骤(1)、(2)、(3)使用后剩余的去离子水,在60rpm的转速下搅拌20min。

28.3. 将制得的代替钢纤维的耐碱玻璃纤维浸润剂应用于含zro2为16.5wt%,原丝为400根一束,单纤维直径为16um-18um的耐碱纤维,在60m/min的速度下进行浸润,浸润后经过短切机短切成定长的纤维,再经过200℃热风烘干,其中,短切的纤维长度为:18mm、24mm、30mm、36mm。采用36mm得到的耐碱短切玻璃纤维的各项参数见表1。

29.实施例41. 一种代替钢纤维的耐碱玻璃纤维浸润剂,按照重量比100%计,所述浸润剂由以下重量百分比的原料组成:环氧丙烯酸共聚物成膜剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10,改性丙烯酸酯成膜剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10,环氧乳液成膜剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10,苯丙乳液成膜剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2.5,冰醋酸

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.3,硅烷偶联剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1.2,有机固化剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.2,润滑剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.08,去离子水

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

65.72。

30.2. 所述代替钢纤维的耐碱玻璃纤维浸润剂的制备方法如下:(1)取润滑剂质量10倍的去离子水,加热至60℃,向其中加入润滑剂,得到稀释好的润滑剂;(2)取固化剂质量10倍的去离子水,向其中加入有机固化剂,得到稀释好的固化剂;(3)称取去离子水总量的30%,加入冰醋酸,搅拌均匀;(4)室温下,在80rpm的转速下,向步骤(3)的体系中缓慢加入硅烷偶联剂,控制在30min内加入完毕,搅拌至无油珠的透明液体;(5)加入稀释好的润滑剂;(6)依次加入环氧丙烯酸共聚物成膜剂、改性丙烯酸酯成膜剂、环氧乳液成膜剂、苯丙乳液成膜剂;(7)加入稀释好的固化剂,在60rpm的转速下搅拌30min;(8)加入总量减去步骤(1)、(2)、(3)使用后剩余的去离子水,在60rpm的转速下搅拌20min。

31.3. 将制得的代替钢纤维的耐碱玻璃纤维浸润剂应用于含zro2为16.5wt%,原丝为400根一束,单纤维直径为16um-18um的耐碱纤维,在60m/min的速度下进行浸润,浸润后经

过短切机短切成定长的纤维,再经过200℃热风烘干,其中,短切的纤维长度为:24mm、18mm、30mm、36mm。采用36mm得到的耐碱短切玻璃纤维的各项参数见表1。

32.实施例51. 一种代替钢纤维的耐碱玻璃纤维浸润剂,按照重量比100%计,所述浸润剂由以下重量百分比的原料组成:环氧丙烯酸共聚物成膜剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14,改性丙烯酸酯成膜剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6,环氧乳液成膜剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5,苯丙乳液成膜剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2,冰醋酸

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.5,硅烷偶联剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1.4,有机固化剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.8,润滑剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.8,去离子水

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

69.5。

33.2. 所述代替钢纤维的耐碱玻璃纤维浸润剂的制备方法如下:(1)取润滑剂质量10倍的去离子水,加热至60℃,向其中加入润滑剂,得到稀释好的润滑剂;(2)取固化剂质量10倍的去离子水,向其中加入有机固化剂,得到稀释好的固化剂;(3)称取去离子水总量的30%,加入冰醋酸,搅拌均匀;(4)室温下,在80rpm的转速下,向步骤(3)的体系中缓慢加入硅烷偶联剂,控制在30min内加入完毕,搅拌至无油珠的透明液体;(5)加入稀释好的润滑剂;(6)依次加入环氧丙烯酸共聚物成膜剂、改性丙烯酸酯成膜剂、环氧乳液成膜剂、苯丙乳液成膜剂;(7)加入稀释好的固化剂,在60rpm的转速下搅拌30min;(8)加入总量减去步骤(1)、(2)、(3)使用后剩余的去离子水,在60rpm的转速下搅拌20min。

34.3. 将制得的代替钢纤维的耐碱玻璃纤维浸润剂应用于含zro2为16.5wt%,原丝为400根一束,单纤维直径为16um-18um的耐碱纤维,在60m/min的速度下进行浸润,浸润后经过短切机短切成定长的纤维,再经过200℃热风烘干,其中,短切的纤维长度为:18mm 、24mm、30mm、36mm、42mm。采用36mm得到的耐碱短切玻璃纤维的各项参数见表1。

35.实施例61. 一种代替钢纤维的耐碱玻璃纤维浸润剂,按照重量比100%计,所述浸润剂由以下重量百分比的原料组成:环氧丙烯酸共聚物成膜剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

18,改性丙烯酸酯成膜剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5,环氧乳液成膜剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4,苯丙乳液成膜剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3.0,

冰醋酸

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.7,硅烷偶联剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1.6,有机固化剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.9,润滑剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1.6,去离子水

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

65.2。

36.2. 所述代替钢纤维的耐碱玻璃纤维浸润剂的制备方法如下:(1)取润滑剂质量10倍的去离子水,加热至60℃,向其中加入润滑剂,得到稀释好的润滑剂;(2)取固化剂质量10倍的去离子水,向其中加入有机固化剂,得到稀释好的固化剂;(3)称取去离子水总量的30%,加入冰醋酸,搅拌均匀;(4)室温下,在80rpm的转速下,向步骤(3)的体系中缓慢加入硅烷偶联剂,控制在30min内加入完毕,搅拌至无油珠的透明液体;(5)加入稀释好的润滑剂;(6)依次加入环氧丙烯酸共聚物成膜剂、改性丙烯酸酯成膜剂、环氧乳液成膜剂、苯丙乳液成膜剂;(7)加入稀释好的固化剂,在60rpm的转速下搅拌30min;(8)加入总量减去步骤(1)、(2)、(3)使用后剩余的去离子水,在60rpm的转速下搅拌20min。

37.3. 将制得的代替钢纤维的耐碱玻璃纤维浸润剂应用于含zro2为16.5wt%,原丝为400根一束,单纤维直径为16um-18um的耐碱纤维,在60m/min的速度下进行浸润,浸润后经过短切机短切成定长的纤维,再经过200℃热风烘干,其中,短切的纤维长度为:18mm 、24mm、30mm、36mm、42mm。采用36mm得到的耐碱短切玻璃纤维的各项参数见表1。

38.实施例71. 一种代替钢纤维的耐碱玻璃纤维浸润剂,按照重量比100%计,所述浸润剂由以下重量百分比的原料组成:环氧丙烯酸共聚物成膜剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

19,改性丙烯酸酯成膜剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

7,环氧乳液成膜剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3,苯丙乳液成膜剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4.0,冰醋酸

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.1,硅烷偶联剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1.8,有机固化剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1.0,润滑剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1.8,去离子水

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

62.3。

39.2. 所述代替钢纤维的耐碱玻璃纤维浸润剂的制备方法如下:(1)取润滑剂质量10倍的去离子水,加热至60℃,向其中加入润滑剂,得到稀释好的润滑剂;(2)取固化剂质量10倍的去离子水,向其中加入有机固化剂,得到稀释好的固化

剂;(3)称取去离子水总量的30%,加入冰醋酸,搅拌均匀;(4)室温下,在100rpm的转速下,向步骤(3)的体系中缓慢加入硅烷偶联剂,控制在30min内加入完毕,搅拌至无油珠的透明液体;(5)加入稀释好的润滑剂;(6)依次加入环氧丙烯酸共聚物成膜剂、改性丙烯酸酯成膜剂、环氧乳液成膜剂、苯丙乳液成膜剂;(7)加入稀释好的固化剂,在60rpm的转速下搅拌30min;(8)加入总量减去步骤(1)、(2)、(3)使用后剩余的去离子水,在60rpm的转速下搅拌10min。

40.3. 将制得的代替钢纤维的耐碱玻璃纤维浸润剂应用于含zro2为16.5wt%,原丝为400根一束,单纤维直径为16um-18um的耐碱纤维,在60m/min的速度下进行浸润,浸润后经过短切机短切成定长的纤维,再经过200℃热风烘干,其中,短切的纤维长度为:18mm 、30mm、36mm、42mm、48mm。采用36mm得到的耐碱短切玻璃纤维的各项参数见表1。

41.实施例81. 一种代替钢纤维的耐碱玻璃纤维浸润剂,按照重量比100%计,所述浸润剂由以下重量百分比的原料组成:环氧丙烯酸共聚物成膜剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20,改性丙烯酸酯成膜剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4,环氧乳液成膜剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2,苯丙乳液成膜剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5.0,冰醋酸

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.08,硅烷偶联剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2.0,有机固化剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.3,润滑剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2.0,去离子水

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

64.62。

42.2. 所述代替钢纤维的耐碱玻璃纤维浸润剂的制备方法如下:(1)取润滑剂质量10倍的去离子水,加热至60℃,向其中加入润滑剂,得到稀释好的润滑剂;(2)取固化剂质量10倍的去离子水,向其中加入有机固化剂,得到稀释好的固化剂;(3)称取去离子水总量的30%,加入冰醋酸,搅拌均匀;(4)室温下,在100rpm的转速下,向步骤(3)的体系中缓慢加入硅烷偶联剂,控制在30min内加入完毕,搅拌至无油珠的透明液体;(5)加入稀释好的润滑剂;(6)依次加入环氧丙烯酸共聚物成膜剂、改性丙烯酸酯成膜剂、环氧乳液成膜剂、苯丙乳液成膜剂;(7)加入稀释好的固化剂,在60rpm的转速下搅拌30min;(8)加入总量减去步骤(1)、(2)、(3)使用后剩余的去离子水,在60rpm的转速下搅

拌10min。

43.3. 将制得的代替钢纤维的耐碱玻璃纤维浸润剂应用于含zro2为16.5wt%,原丝为400根一束,单纤维直径为16um-18um的耐碱纤维,在60m/min的速度下进行浸润,浸润后经过短切机短切成定长的纤维,再经过200℃热风烘干,其中,短切的纤维长度为:18mm 、30mm、36mm42mm、48mm。采用36mm得到的耐碱短切玻璃纤维的各项参数见表1。

44.实施例91. 一种代替钢纤维的耐碱玻璃纤维浸润剂,按照重量比100%计,所述浸润剂由以下重量百分比的原料组成:环氧丙烯酸共聚物成膜剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14,改性丙烯酸酯成膜剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

7.5,环氧乳液成膜剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

7,苯丙乳液成膜剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1.5,冰醋酸

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.07,硅烷偶联剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.8,有机固化剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.7,润滑剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.3,去离子水

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

68.13。

45.2. 所述代替钢纤维的耐碱玻璃纤维浸润剂的制备方法如下:(1)取润滑剂质量10倍的去离子水,加热至60℃,向其中加入润滑剂,得到稀释好的润滑剂;(2)取固化剂质量10倍的去离子水,向其中加入有机固化剂,得到稀释好的固化剂;(3)称取去离子水总量的30%,加入冰醋酸,搅拌均匀;(4)室温下,在100rpm的转速下,向步骤(3)的体系中缓慢加入硅烷偶联剂,控制在30min内加入完毕,搅拌至无油珠的透明液体;(5)加入稀释好的润滑剂;(6)依次加入环氧丙烯酸共聚物成膜剂、改性丙烯酸酯成膜剂、环氧乳液成膜剂、苯丙乳液成膜剂;(7)加入稀释好的固化剂,在60rpm的转速下搅拌30min;(8)加入总量减去步骤(1)、(2)、(3)使用后剩余的去离子水,在60rpm的转速下搅拌10min。

46.3. 将制得的代替钢纤维的耐碱玻璃纤维浸润剂应用于含zro2为16.5wt%,原丝为400根一束,单纤维直径为16um-18um的耐碱纤维,在60m/min的速度下进行浸润,浸润后经过短切机短切成定长的纤维,再经过200℃热风烘干,其中,短切的纤维长度为:18mm 、330mm、36mm、42mm、48mm。采用36mm得到的耐碱短切玻璃纤维的各项参数见表1。

47.实施例101. 一种代替钢纤维的耐碱玻璃纤维浸润剂,按照重量比100%计,所述浸润剂由以下重量百分比的原料组成:环氧丙烯酸共聚物成膜剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15,

改性丙烯酸酯成膜剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6.5,环氧乳液成膜剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6.5,苯丙乳液成膜剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3.0,冰醋酸

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.2,硅烷偶联剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1.2,有机固化剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.5,润滑剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.5,去离子水

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

66.6。

48.2. 所述代替钢纤维的耐碱玻璃纤维浸润剂的制备方法如下:(1)取润滑剂质量10倍的去离子水,加热至60℃,向其中加入润滑剂,得到稀释好的润滑剂;(2)取固化剂质量10倍的去离子水,向其中加入有机固化剂,得到稀释好的固化剂;(3)称取去离子水总量的30%,加入冰醋酸,搅拌均匀;(4)室温下,在100rpm的转速下,向步骤(3)的体系中缓慢加入硅烷偶联剂,控制在30min内加入完毕,搅拌至无油珠的透明液体;(5)加入稀释好的润滑剂;(6)依次加入环氧丙烯酸共聚物成膜剂、改性丙烯酸酯成膜剂、环氧乳液成膜剂、苯丙乳液成膜剂;(7)加入稀释好的固化剂,在60rpm的转速下搅拌30min;(8)加入总量减去步骤(1)、(2)、(3)使用后剩余的去离子水,在60rpm的转速下搅拌10min。

49.3. 将制得的代替钢纤维的耐碱玻璃纤维浸润剂应用于含zro2为16.5wt%,原丝为400根一束,单纤维直径为16um-18um的耐碱纤维,在60m/min的速度下进行浸润,浸润后经过短切机短切成定长的纤维,再经过200℃热风烘干,其中,短切的纤维长度为:18mm 、30mm、36mm、42mm、48mm。采用36mm得到的耐碱短切玻璃纤维的各项参数见表1。

50.对比例1钢纤维,直径为0.54mm。

51.对比例2 传统耐碱玻纤短切浸润剂,采用中国专利cn 103466963a中实施例1中的浸润剂。

52.表1性能参数

备注:(1)表中5%naoh溶液80℃、6h浸泡后强力保留率,其国家标准≥75%;(2)对比例2传统耐碱玻纤短切浸润剂在现有技术中需采用传统的烘干后再短切工艺,如果采用本发明中湿法连续短切工艺,粘连率50%以上;(3)表中抗压强度和抗折强度均为增强混凝土c30,28天养护后的抗压强度和抗折强度。

53.(4)未加纤维的混凝土配合比(kg/m

3 )见表2。

54.表2 无纤维的混凝土组成比例

。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。