1.本发明涉及土木工程技术领域,具体涉及一种复合型膏状泥糊及其制备与应用。

背景技术:

2.近年来,随着社会和经济的发展,国内外修建的盾构隧道越来越多,穿江越海、穿越不良地质和建构筑物的频次和技术难度不断增加。如何保证在地层裂隙发育、地下水极其丰富的特殊环境下有效进行泥膜制作,人员安全进仓作业,盾构正常向前推进,是未来盾构施工,特别是大直径泥水盾构施工领域将面临的重大技术难题。

3.现有的盾构泥膜制作材料是采用膨润土 cmc 水拌制成高稠度水泥浆,受泥浆稠度及原材料限制,该泥浆适用于地层相对稳定、地层相对密实的工况。在地层裂隙发育、地下水极其丰富的条件下注入的泥浆会通过地层裂隙和流动的地下水而消散,不能在掌子面附着形成有效泥膜。

4.目前遇到此类技术问题常规的解决方式是在地表施做混凝土隔离桩、地表注浆加固、洞内注浆加固等形式,将掌子面前方的土体进行加固处理。因工艺繁琐,上述措施成本高、工效极低,而且维持时间短。

技术实现要素:

5.本发明提供一种复合型膏状泥糊及其制备与应用,以解决现有的盾构泥膜施工难度大、成本大、结构稳定性不足的技术问题。

6.为解决上述技术问题,本发明采用如下技术方案:设计一种复合型膏状泥糊,由主要材料和辅助材料组成,所述主要材料为泥浆膏状絮凝物,所述辅助材料包括高浓度泥浆、珍珠岩、网状纤维、锯末,所述高浓度泥浆由膨润土、cmc(羧甲基纤维素钠)、水组成。

7.进一步的,上述材料按体积份计,包括泥浆膏状絮凝物100份、高浓度泥浆10-20份、珍珠岩20~30份、网状纤维5~10份、锯末5~10份。

8.进一步的,上述材料按体积份计,包括泥浆膏状絮凝物100份、高浓度泥浆17份、珍珠岩25份、网状纤维8份、锯末8份。

9.进一步的,所述高浓度泥浆的稠度最大值为13~15cm。

10.进一步的,所述珍珠岩为颗粒状珍珠岩,所述锯末为粉末状木头锯末。

11.一种复合型膏状泥糊盾构泥膜的制作方法,包括以下步骤:s1:依次将所述泥浆膏状絮凝物、高浓度泥浆、珍珠岩、网状纤维、锯末依次放入搅拌器内均匀搅拌,制成复合型膏状泥糊;s2:将所述复合型膏状泥糊运输至盾构机同步注浆储存罐;s3:使用同步注浆系统,利用盾构人仓的预留管道,向掌子面注入所述复合型膏状泥糊;s4:地表无异常,掌子面2小时压力变化小于0.05bar时,停止注入并静置;

s5:降低仓内液位,进行气密性试验,压力稳定,无较大波动,则泥膜制作成功。

12.进一步的,所述步骤s1中,泥浆膏状絮凝物、高浓度泥浆、珍珠岩、网状纤维、木头锯末按照体积比1:0.17:0.25:0.08:0.08的比例搅拌。

13.进一步的,所述步骤s1中,泥浆膏状絮凝物由泥水盾构正常掘进产生的泥浆经离心机高效分离而得到的膏状絮凝物。

14.进一步的,所述步骤s1中,高浓度泥浆由水、膨润土、cmc(羧甲基纤维素钠)按照质量比1000:140~180:0.5~1拌制而成。

15.进一步的,所述步骤s1中,复合型膏状泥糊的稠度控制在8~10cm范围。

16.与现有技术相比,本发明的主要有益技术效果在于:1.本发明复合型膏状泥糊抗水分散、稠度大,使用其制作的盾构泥膜能有效封堵地层裂隙、维持时间长,避免使用工效低的加固措施,提升盾构施工效率。

17.2.本发明原材料主要组成部分是离心机产生的絮凝物,原本是废弃物,将此废物利用,无需成本。综合成本约25元/立方,常规的高粘度水泥浆成本为350元/立方,成本极其低廉。

18.3.本发明使用本复合型膏状泥糊制作的泥膜,其渗透性更远、裂隙封堵填充效果更好、附着性更强、完整状态维持时间更长,有效保证了进仓作业人员的生命安全。

19.4.本发明在地层裂隙发育、地下水极其丰富的地质条件下,不使用其他加固措施,采用泥膜制作工艺实现进仓作业。工作效率高,单次工期节省约22天,成本节约200~350万元。

附图说明

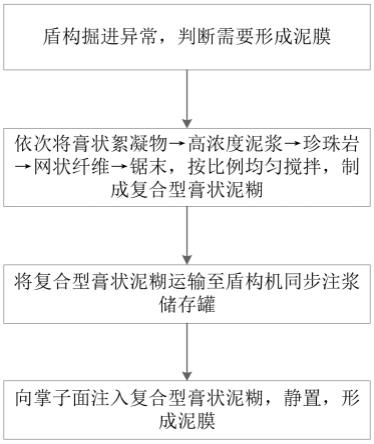

20.图1为本发明盾构泥膜的制作流程图。

21.图2为利用常规泥浆制作的泥膜效果图。

22.图3为利用本发明复合型膏状泥糊制作的泥膜效果图。

具体实施方式

23.下面结合附图和实施例来说明本发明的具体实施方式,但以下实施例只是用来详细说明本发明,并不以任何方式限制本发明的范围。

24.实施例1:一种复合型膏状泥糊盾构泥膜,由复合型膏状泥糊向掌子面注入而成;其中,该复合型膏状泥糊包括以下原料:(1)将泥水盾构正常掘进所产生的泥浆,经离心机高效离心分离所得到的膏状絮凝物作为主要原料。

25.(2)膨润土泥浆 cmc(工业级羧甲基纤维素钠) 水拌制,形成高浓度泥浆,作为辅助材料。

26.(3)颗粒状珍珠岩,作为辅助材料。

27.(4)网状纤维(如聚丙烯网状纤维等),作为辅助材料。

28.(5)木头粉末状锯末,作为辅助材料。

29.上述五种材料分别按照表1所示的比例搅拌,形成复合型膏状泥糊,作为盾构泥膜制作材料。通过对比可得按照1:0.17:0.25:0.08:0.08的比例搅拌对运输和运用成效是最

佳的。

30.表1 复合型膏状泥糊的组分上述材料中,水、膨润土、cmc按质量比1000:160:0.8搅拌而成,形成的高浓度泥浆稠度极限值为14cm左右。

31.实施例2:一种盾构泥膜的施作方法,包括以下步骤:(1)盾构掘进异常,停机,判断需要进仓作业。

32.(2)依次将膏状絮凝物

→

高浓度泥浆

→

珍珠岩

→

网状纤维

→

锯末,按照上述最佳比例,依次放入搅拌器内均匀搅拌,制成复合型膏状泥糊。复合型膏状泥糊在整个拌制、运输、注入过程中不再加水,拌制完成后使用稠度仪进行检测,其稠度控制在8~10cm范围。

33.(3)通过运输车,将复合型膏状泥糊运输至盾构机同步注浆储存罐。

34.(4)使用同步注浆系统,利用盾构人仓的预留管道,向掌子面注入复合型膏状泥糊,压力保持在适当范围;注入压力不得大于地层埋深的1.2倍,避免击穿。

35.(5)地表无异常,掌子面2小时压力变化小于0.05bar时,停止注入,静置3小时。

36.(6)降低仓内液位,1小时的气密性试验,压力稳定,无较大波动,泥膜制作成功。

37.(7)人员带压进仓,刀具更换、刀盘修复等仓内作业。

38.(8)仓内作业完成,人员全部撤离,仓门关闭,盾构机恢复推进。

39.使用常规泥浆制作的泥膜和本发明复合型膏状泥糊制作的泥膜参见图2、图3及表2,以常规泥浆制作泥膜河面冒气,表面不均匀,制作泥膜失败参见图2;以本发明复合型膏状泥糊制作的泥膜河面无气泡,整体均匀见图3,其渗透性更远、裂隙封堵填充效果更好、附着性更强、完整状态维持时间更长见表2。

40.表2 本发明和常规泥浆的效果对比序号项目单位常规泥浆本发明实施例1复合泥浆(泥糊)成本元/立方350252稠度指标厘米14.58~103注入效果/泥膜制作失败效果明显,成功上面结合附图和实施例对本发明作了详细的说明,但是,所属技术领域的技术人员能够理解,在不脱离本发明宗旨的前提下,还可以对上述实施例中的各个具体参数进行变更,形成多个具体的实施例,均为本发明的常见变化范围,在此不再一一详述。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。